煤矸石制備多孔保溫磚工藝優化及燒結機理探討

徐 芹*

(包頭鋼鐵職業技術學院)

0 多孔保溫磚類型與存在的問題

現在常用的多孔保溫磚按制備方法不同可大致可分為兩類:一類是以摻混水泥等膠凝材料為代表的膠凝發泡免燒結多孔保溫磚,另一類則是利用高溫焙燒制得的多孔保溫磚[1]。

膠凝發泡免燒磚由硅質材料(砂、粉煤灰等)和鈣質材料(水泥、石灰等)為主要原料,加入適量的調節劑和發泡劑,經混合、攪拌、澆注、發泡,再對坯體靜停、切割,最后經高溫、高壓蒸養等工序制成[2]。成品具有大量微小、獨立而又分布均勻的氣孔結構,其優點是密度小(500~700 kg/m3)、隔熱保溫性好、抗震性好、耐熱和耐火性能好。其缺點也很明顯,主要是表面強度低,容易出現缺角或斷裂現象;孔隙率大,吸水性強,易受潮,受潮后抗凍性變差且干燥收縮率大,易導致墻體裂縫和表層涂料空鼓脫落等問題;不能用在墻體的關鍵部位和有強度要求的部位,如門窗等;生產周期長,需要長時間養護。因此,提高多孔保溫磚性能,需對其制備工藝進行優化,使其除了具有免燒磚的部分優點外,還能克服免燒磚的部分缺陷。相較于免燒磚而言,燒結多孔磚的劣勢為需高溫燒結,能耗較高,優勢為所用原料基本為工業或建筑廢棄物,對原料性能的要求較免燒磚更低[3]。

1 工藝優化

1.1 工藝流程

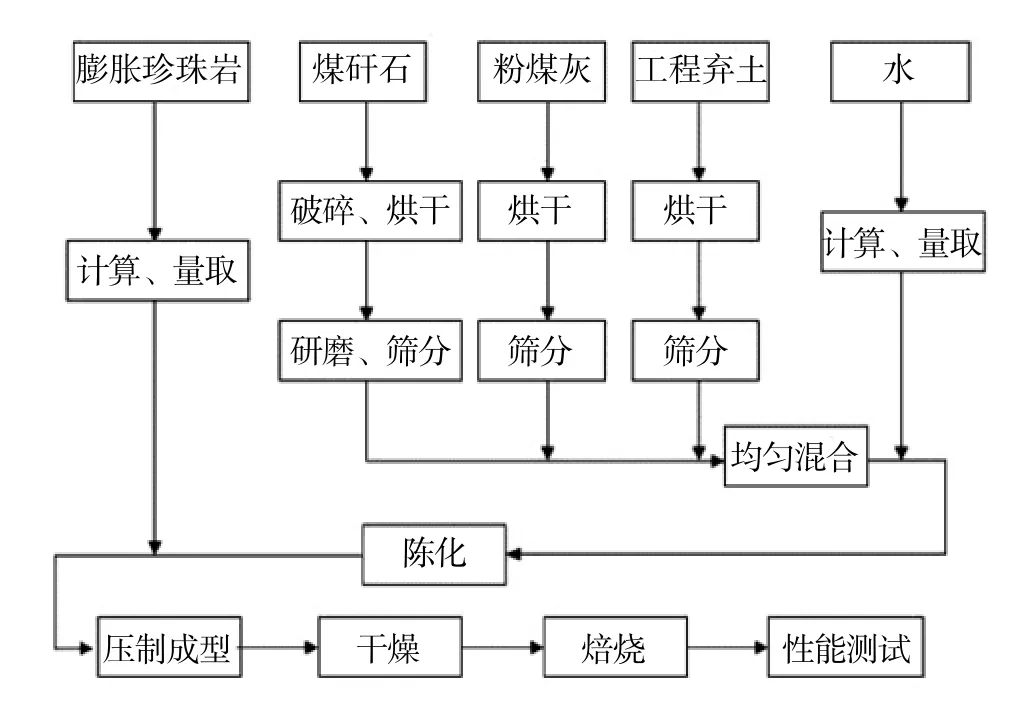

首先將各種原料破碎、烘干、篩分,然后按原料配比均勻混合,經陳化后壓制成型,最后進行干燥和焙燒,具體流程如圖1 所示[4]。

圖1 工藝流程

1.2 材料配比優化

多孔輕質保溫磚的造孔方法主要包括發泡和外部引入。經分析后發現,發泡法不適用于本試驗,故采用秸稈粉末和膨脹珍珠巖復合造孔方法,不僅能使制品擁有較發達的孔隙結構,還充分利用了廢棄農作物資源,二者用量分別為12%(質量分數,下同),10%。根據實際應用情況選擇了具有普遍適用性的硅酸鈉和費玻璃粉作為增塑劑,摻量分別為8%和6%。助熔劑則選用建筑廢棄物中的廢玻璃,回收利用固體廢棄物同時也保護了環境。采用配方試驗設計對煤矸石基保溫磚粉料的配比進行了研究,得到其最佳配比為煤矸石65%(1~0.5 mm 的顆粒占比為25%,<0.5 mm 的顆粒占比為75%),煤矸石熟料10%,粉煤灰25%,微硅粉10%。

1.3 燒制工藝優化

當煤矸石粉孔徑小于0.25 mm 時,制得的磚體強度較高,性能較穩定。由于在陳化過程中混料的細粉量會增加,陳化的時間越長,細粉料含量就越高,在實際生產過程中,陳化時間以3~5 d 為宜,陳化溫度不得低于10 ℃。

常用的燒結磚成型方式主要為干壓法成型和擠出法成型。干壓法成型是將一定含水率的粉料放進模具中,在壓力機作用下壓制成型。混料處于半干狀態時含水率較低,壓力大,因此坯體較為密實,結構缺陷少,尺寸精確,易烘干,且大量使用煤矸石、粉煤灰等瘠性材料,因此選用該方法。

燒結時采用分梯度燒結法,根據材料理化性質來設置不同的升降溫區段,并探究了最佳燒制溫度和最佳保溫時間,分別為1 060 ℃和30 min。這兩個因素分別與磚體的抗壓強度呈正相關性,與其體積密度呈負相關性。

2 產品性能檢測主要方法與結果

多孔輕質保溫磚的物理性能測試主要包括體積密度、抗壓強度、石灰爆裂、孔隙率、導熱系數及微觀形貌這6 個方面。煤矸石是制備保溫磚的主要原料,其性質直接影響保溫磚產品的質量。采用煤矸石制磚時,需要確認煤矸石的化學性質和工藝性能是否滿足燒制煤矸石磚的要求。了解了制備原料煤矸石性質的特殊性,才能在制備過程中精準把控相關參數。因此,從煤矸石含水量、燒失量、發熱量、物相組成、化學成分和熱重分析等方面,分析并解釋了因煤矸石破碎粒度和成分含量導致的原料塑料問題和石灰爆裂現象。

2.1 煤矸石水分測定

煤矸石的含水量直接影響原料破碎過程的破碎效果。煤矸石含水量高則會導致破碎效果差,破碎效率低下,甚至會使破碎設備堵塞,后續的分級篩分過程也難以進行;含水量過少則會在破碎、篩分過程中產生大量揚塵,污染環境,需加裝除塵設備。另外,其含水量對后續原料陳化加水量也具有指導意義。對于含水量過高的煤矸石原料,建議采用無篩底雙轉子破碎機,或選用與輥破碎機和輪碾機相配合的破碎方式來進行破碎[5]。

煤矸石的水分測量具體步驟如下:(1)先稱量預先干燥至恒重的稱量皿(含瓶蓋)的質量,然后在稱量皿中稱取1 g 煤矸石粉末,精確至0.01 g;(2)將裝有煤矸石的稱量皿及瓶蓋(瓶蓋放置在稱量皿旁邊)移入預先升溫到約105 ℃的干燥烘干箱中,干燥時間一般為1~2 h;(3)干燥一定時間后,將稱量皿及瓶蓋取出并立即加蓋,隨后放入干燥皿中冷卻至室溫;(4)稱量稱量皿及煤矸石的質量。

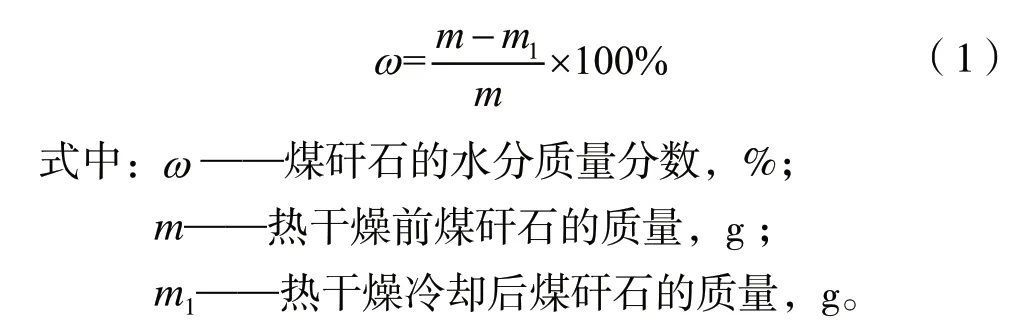

煤矸石的水分質量分數 可按式(1)計算:

2.2 煤矸石燒失量測定

煤矸石在規定溫度下完全燃燒后所減輕的質量為煤矸石的燒失量。本試驗中煤矸石燒失量的測量具體步驟如下:(1)先稱量預先干燥至恒重的灰皿質量,然后在灰皿中稱取1 g 經105 ℃左右溫度條件下烘干并去除外在水分的煤矸石粉末,稱量精確至0.01 g ;(2)將灰皿轉移到已預先升溫至300~400 ℃的馬弗爐內,并在該溫度下灼燒10~15 min;(3)將馬弗爐逐漸升溫至900~950 ℃,繼續灼燒1.5~2 h,隨后取出灰皿并稍冷卻,將粉末放入干燥皿中冷卻至室溫后再稱重。

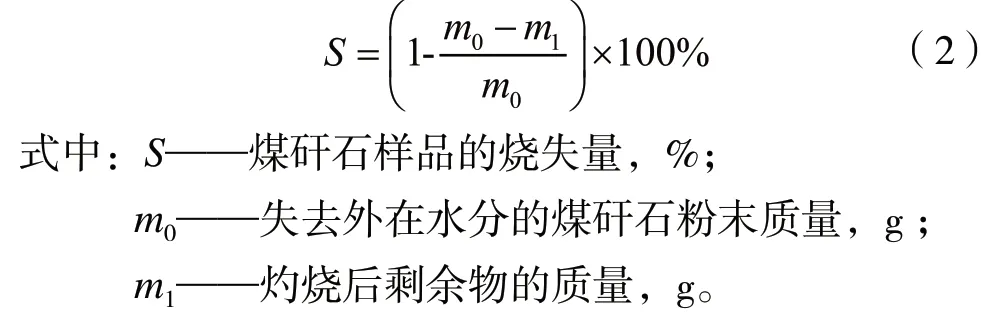

以灼燒前失去外在水分的煤矸石粉末質量減去灰皿中剩余的物質質量作為燒失量,則煤矸石燒失量S可按式(2)計算:

2.3 煤矸石發熱量測定

煤矸石的發熱量直接決定了產品的燒成溫度。原料的發熱量是控制燒成溫度及根據實際情況微調燒成溫度的關鍵,在實際生產過程中,其發熱量一般控制在400~600 kJ,在該發熱量下產品產出率最高,并且夏季時發熱量可稍低,而冬季需稍高。煤矸石磚為內燃磚,發熱量不夠會導致磚窯內達不到最高燒成溫度,物料熔融度不夠,使磚體內產生夾生現象,嚴重影響磚體強度及抗凍融性能;發熱量過高則會使磚窯內溫度難以控制,產生大量過火磚,甚至還會使磚與磚之間產生黏連,導致其質量變差,縮短磚窯的使用壽命。因此,控制物料的發熱量至關重要。

在本試驗中,煤矸石的發熱量使用智能發熱量測量儀進行測量,具體測定步驟如下:(1)在燃燒皿中稱量粒度小于0.75 mm 的空氣干燥基煤矸石樣品1 g,精確至0.01 g;(2)把裝有煤矸石粉末的燃燒皿放在彈筒的燃燒支架上,安裝點火絲,應注意將點火絲固定防止點火失敗,再將預先稱量過的棉線一頭固定在點火絲的中部,另一頭放置在煤矸石粉末中并與之充分接觸;(3)向氧彈筒中加入10 mL 蒸餾水,裝配完成后充氧20 s;(4)將彈筒置于發熱量儀測試支架上,蓋上量熱儀蓋板,在控制面板上輸入測試樣質量信息,然后按下啟動鍵,約20 min 后結束測量,并記錄測試數據。

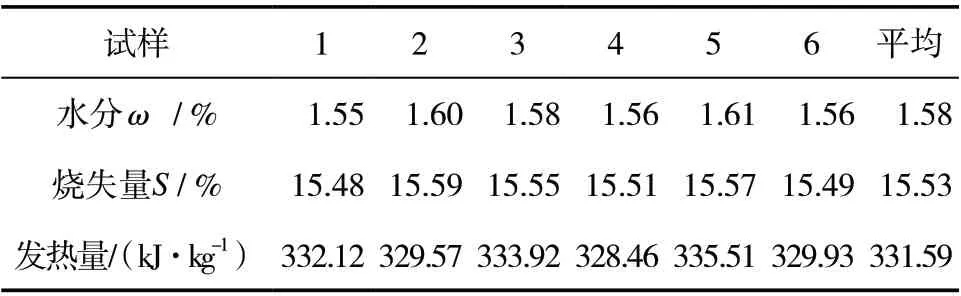

取同一批次煤矸石,隨機選取6 個分散點樣品進行測試,煤矸石水分、燒失量和發熱量的分析結果如表1 所示。

表1 煤矸石的水分、燒失量和發熱量分析結果

分析結果表明,煤矸石原料較為干燥,對其進行破碎、篩分時需采用除塵措施,該批次煤矸石發熱量較煤矸石燒結制磚的最佳發熱量比偏低,需要在后續配料中添加具有高發熱量的原料。

3 多孔輕質保溫磚燒結機理探討

以煤矸石為主要原料,摻加成孔劑和助熔劑,采用高溫焙燒方法制備多孔輕質保溫磚。為了使制品具有多孔、保溫和輕質等性能,并具有一定的機械強度,燒結工藝至關重要,現以本試驗燒結過程為基礎對燒結機理進行探討。燒結機理可以從液相作用和礦物晶相轉變兩方面來說明。

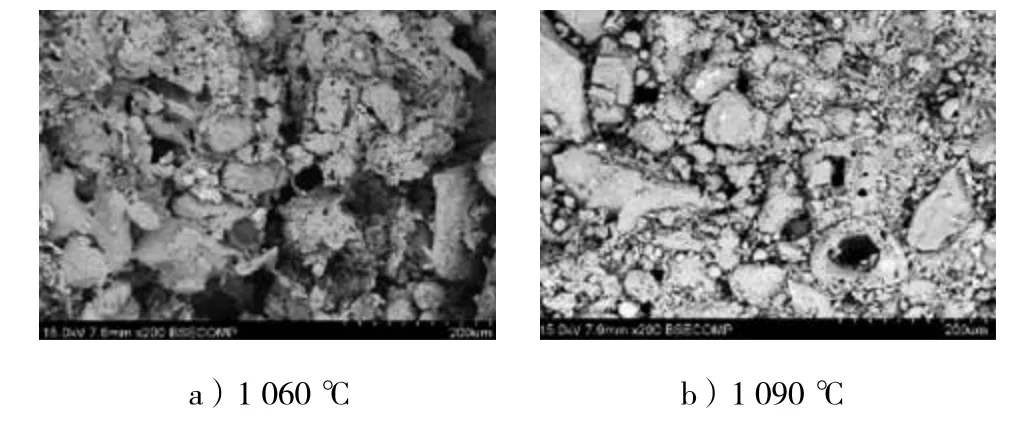

多孔輕質保溫磚高溫焙燒的過程其實就是坯體內礦物受熱熔融并使坯體致密化的過程。原料混合成型后,坯體內礦物顆粒之間靠黏土類礦物和增塑劑產生的表面吸引力粘結在一起,造孔劑成分為孔洞填充物。在升溫初期,秸稈粉末中的成分開始分解,使坯體開始出現部分孔洞。隨著溫度升高,由于坯體內助熔劑和礦物本身存在Na2O,CaO,K2O,MgO 等堿金屬氧化物,這些堿金屬氧化物在高溫下破壞硅酸鹽礦物原料的硅氧四面體網絡結構,使得硅酸鹽礦物熔融出現液相物質。由于礦物顆粒間和礦物顆粒自身的毛細管作用力,液相物質對顆粒進行浸潤和鋪展,使得顆粒間產生液相膜,在局部應力的作用下顆粒與顆粒間重新排布。隨著溫度不斷升高,顆粒與顆粒接觸點處的溶解度大于顆粒表面的溶解度,從而使得點接觸部位產生化學位梯度,接觸點部位先于其他部位產生熔融液相,顆粒與顆粒之間相互粘結。液相物質借助毛細管力浸潤填充孔隙部分,并使得氣孔孔壁致密,從而使磚體產生一定的機械強度。燒結溫度高低對于其中液相的產生至關重要,本試驗分別在1 060,1 090 ℃條件下焙燒并保溫30 min 后的制品掃描電鏡(SEM)圖如圖2 所示。從圖2 中可以看出,1 090 ℃溫度下的焙燒制品中存在更多液相,孔隙填充率大于1 060 ℃溫度下焙燒的制品,在最佳焙燒溫度1 060 ℃條件下,制品內存在大量松散孔隙結構,正是這些孔隙結構使得制品具有輕質保溫的作用。

圖2 燒結制品SEM掃描圖

制品原料中以硅鋁酸鹽類礦物為主,煤矸石中主要物質為石英、高嶺石、白云母等,具體化學成分為SiO2,Al2O3,Na2O,Fe2O3,CaO 等。坯體放入爐內升溫至470 ℃以上時,高嶺石發生OH-脫除反應;溫度到達540 ℃以上時高嶺石結構被破壞,生成偏高嶺石相;升溫至573 ℃時,α-石英相轉變為β-石英相,同時其體積急劇變化,增大約8%,導致巖石內部出現微細孔隙;升溫到600 ℃以上時,方解石開始分解,生成CaO;當溫度繼續上升到850~900 ℃時,助熔性礦物(如含有堿金屬氧化物Na2O 的礦物)等開始逐步反應,并形成具有相對低熔融點的共熔體,使得燒結制品致密化,強度增大,伴隨產生鈉長石等礦物相,在870 ℃時石英由β-石英相向β-鱗石英相轉變,并伴隨體積膨脹,導致坯體內孔隙進一步增大;當溫度繼續升高至920~980 ℃時,偏高嶺石發生重大結構變化,并在1 080 ℃開始形成具有耐火性能的莫來石相;當溫度超過1 000 ℃以后,Fe2O3逐漸與SiO2反應生成鐵硅酸鹽,并伴有玻璃相產生。利用X 射線衍射對本試驗燒結成品粉末進行檢驗,磚體內主要含石英、赤鐵礦、莫來石、鈉長石、鱗石英、方石英等成分,經高溫燒結后,煤矸石中高嶺石相消失,在助熔劑作用下高溫燒制出現莫來石相,增強了制品的耐火性能,石英相經過高溫晶相轉變最終出現了高溫鱗石英和方石英相,增大了制品的孔隙率,增強了其耐候性能。

4 結論

本文對多孔輕質保溫磚的制備及性能開展了系統研究,探究了制備過程中各原料性能、用量,以及多孔輕質保溫磚制備過程中的相關工藝參數,探討了多孔輕質保溫磚具有質輕、多孔、保溫、隔熱、隔聲等特點的原因與條件,分析了多孔輕質保溫磚的燒結工藝和造孔劑成分對其性能影響。