PP/EVA復合發泡材料的制備與性能研究

張 靜,李小晴,周海瑛,江文正,鐘金環,李文珠,張文標*

(浙江農林大學工程學院,杭州311300)

0 前言

PP 發泡復合材料是一種比強度高、耐沖擊性好、隔熱效果強的輕質材料。因其具有良好的物理力學性能及可回收再生性,被廣泛應用于建筑、汽車、包裝等各個領域[1-3]。但PP是一種線性結晶聚合物,存在熔體強度低的缺點,當其達到熔融點以后,熔體黏度迅速下降[4],導致氣泡發生塌陷和破裂,因而存在發泡性能差的問題。同時由PP 得到的發泡材料存在缺陷,其泡孔分布不均勻、發泡倍率低,此外,表面品質差、尺寸穩定性差[5]等缺點都進一步限制了PP泡沫材料的應用。

為了改善PP 發泡材料的缺陷問題,很多學者通過化學交聯、納米填充、聚合物共混的方式對PP 進行改性[6]。三烯丙基異氰脲酸酯(TAIC)和過氧化二異丙苯(DCP)是兩種常見交聯劑。用TAIC為交聯劑與PP共混制備PP 材料,發現TAIC 的質量分數為0.5 %~2%時,PP 較為適宜發泡,但是TAIC 的添加量不能超過4 %[7]。康菲菲等[8]以超臨界CO2作為發泡劑,以DCP 為交聯劑制備了PP/反式-1,4-聚異戊二烯(TPI)共混發泡材料,結果發現交聯PP/TPI發泡材料的發泡倍率及泡孔尺寸都有所降低,泡孔密度增大。在PP 中添加納米填料也有助于PP 成核,在冷卻過程中可以防止氣體并泡、釋放。Wang 等[9]探究了PP-g-MAH 與納米黏土含量對發泡產物的影響,發現納米黏土和PP-g-MAH 的加入為復合材料提供了更多的成核點,但是材料的熔體強度有所降低。Wang[10]等將纖維素納米纖維(CNFs)加入PP 中,制備PP 發泡復合材料,發現CNFs改變了PP的黏彈性,提高了熔體黏度,抑制氣泡因過發泡而破裂合并的現象。與其他改性方式相比,共混改性通常被認為是較為簡單易行的方法。楊勝強等[11]研究了三元乙丙橡膠(EPDM)對PP 熔體強度及發泡行為的影響,發現當EPDM 的質量添加量達到10 %(質量分數,下同)以上時,共混體系熔體強度增大,但是PP材料的剛性下降。郝智等[12]以PP和乙烯-辛烯共聚物(POE)共混同時添加滑石粉,制備了PP/POE復合發泡材料,滑石粉的添加提高了材料的發泡性能但使材料的力學性能降低。Doroudiani等[13]探究制備了高密度聚乙烯(PE-HD)/PP復合體系的發泡材料,所得復合材料泡孔尺寸小于10 μm、泡孔密度超過109個/cm3。通過物理共混改性PP 發泡材料,是目前有效且易實現工業化生產的方式之一。EVA[14]密度小、成本較低,是一種優質彈性體,將其添加至PP 中進行微發泡,以期提高PP的發泡性能,使泡孔分布更均勻。

本文通過改變EVA 的添加量,利用化學發泡法制備含有不同EVA組分的發泡復合材料,EVA在增加熔體發泡成核點的同時也起增韌作用,從而促進發泡質量的提高。同時通過材料熔體流變性能測試、力學性能測試、內部形貌的表征等測試,探究EVA 添加量對發泡材料的物理力學性能和發泡性能的影響,從而得出EVA的最佳用量。

1 實驗部分

1.1 主要原料

PP,k8303,蘇州奧威吉新材料有限公司;

EVA,VA含量18%,熔體流動速率為2.5 g/10 min(2.16 kg),中國臺灣塑膠工業股份有限公司;

偶氮二甲酰胺(AC),分析純,東莞海瑟塑膠原料公司;

氧化鋅(ZnO),分析純,德國巴斯夫股份公司;

碳酸鈣(CaCO3),輕鈣,10 μm,市售。

1.2 主要儀器及設備

轉矩流變儀,XSS-500,上海科創橡膠機械設備有限公司;

電熱恒溫鼓風干燥箱,DHG-9023A,杭州藍天儀器有限公司;

電子分析天平,AB204-N,上海梅特勒一拖多儀器有限公司;

平板硫化機(熱壓機),XLB-D350×350,中國浙江湖州東方機械有限公司;

平板硫化機(冷壓機),XLB-D350×350,中國浙江湖州東方機械有限公司;

微機控制電子萬能試驗機,CMT6104,美國美特斯工業系統有限公司;

DSC,Q2000,美國TA儀器公司;

SEM,TM3030,日本日立公司;

旋轉流變儀,ARES-G2,美國TA儀器公司。

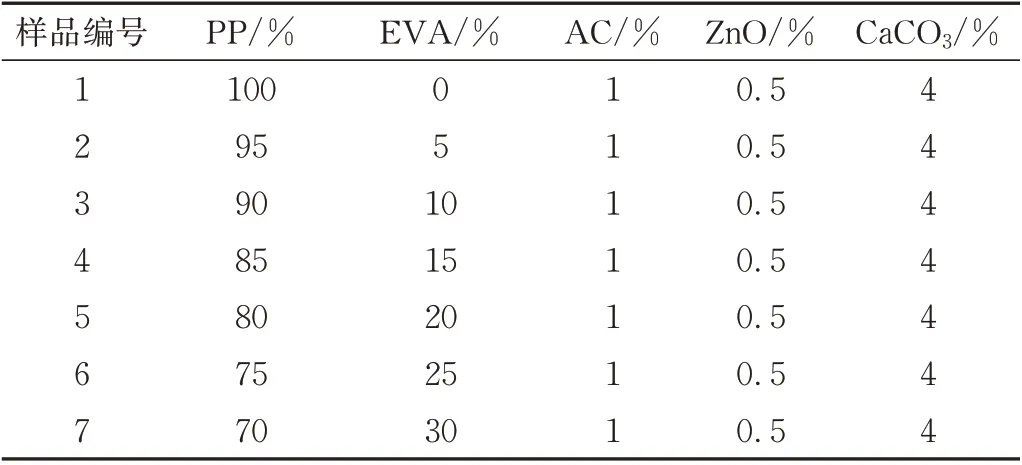

1.3 樣品制備

EVA發泡母粒制備:首先將EVA、PP、CaCO3在70 ℃的電熱恒溫鼓風干燥箱中干燥10 h,AC在70 ℃的電熱恒溫鼓風干燥箱中干燥3 h備用;將97份(質量份,下同)EVA與2份AC、1份ZnO在轉矩流變儀中混煉制成發泡母粒備用,混煉溫度為120 ℃、轉速為55 r/min,時間為10 min;

PP/EVA 發泡復合材料制備:按表1 配比,各物料在轉矩流變儀中混煉10 min,溫度為175 ℃,轉速為55 r/min,后加入發泡母粒繼續混合5 min,將片材切至10 mm × 10 mm × 3 mm 大小;最后將片材放入定制模具中,在熱壓機中模壓12 min,溫度為210 ℃,壓力為10 MPa,泄壓得到PP/EVA發泡復合材料。

表1 混合體系中各組分質量比例Tab.1 Proportions of the components in the mixed system

1.4 性能測試與結構表征

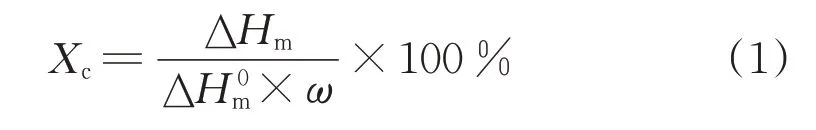

DSC 分析測試:在N2氛圍中,稱取樣品5~10 mg,首先以10 ℃/min 的速率從20 ℃升溫至240 ℃保持5 min 以消除熱歷史,降至室溫后再以10 ℃/min 的速率升溫至220 ℃,記錄降溫曲線和第二次升溫曲線,結晶度按式(1)計算:

式中 Xc——樣品的結晶度,%

ΔHm——樣品的熔融熱焓,J/g

ΔH0m——PP100%結晶時的熔融焓,取值209 J/g[15]

ω——PP在復合材料中所占的質量分數,%

SEM 測試:將樣品在液氮下冷凍20 min 后脆斷,干燥后按照測試要求制備試件,并在發射電壓15 kV、噴金電流10 mA 的條件下對其表面進行噴金處理,通過SEM觀察斷面的泡孔結構形貌;

旋轉流變行為測試:采用平行板模式對復合材料進行動態頻率掃描,在線性范圍內,控制溫度保持在190 ℃,應變為2%,頻率掃描范圍為0.1~200 rad/s;

力學性能分析測試:彎曲強度按照GB/T 9431—2008 標準,采用電子萬能試驗機對樣品進行彎曲力學性能測試,試驗速率為10 mm/min,每組樣品平均測試5 次;拉伸強度根據GB/T 1040—2006 進行拉伸性能的測試,采用微機控制電子萬能試驗機測試拉伸性能,控制速度為2.0 mm/min,每組試件平均測試5次;

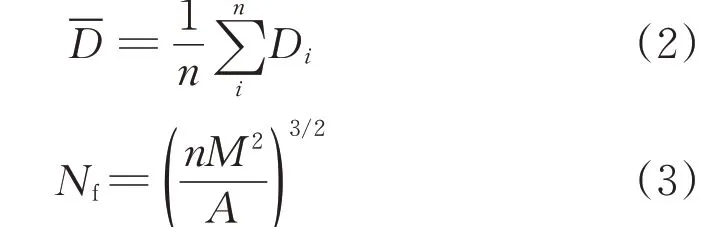

泡孔尺寸和泡孔密度:通過Image Pro plus 統計軟件對復合材料的泡孔進行統計,得出樣品的泡孔直徑,并通過式(2)計算得出平均值:

式中 D——泡孔平均直徑,μm

Nf——泡孔密度,個/cm3

N——統計面積中泡孔個數

M——SEM的放大倍數

A——SEM的統計面積,cm2

2 結果與討論

2.1 熱性能分析

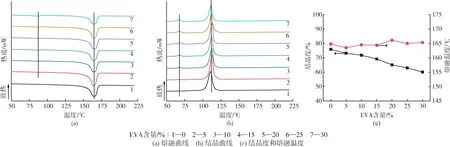

PP及改性試樣的熔融結晶曲線和結晶度分別如圖1所示。PP與EVA為2種不相容材料。從圖1(a)中可以看出,在與EVA共混后,在熔融峰的左側出現了第二熔融峰,且第二熔融峰的峰面積隨著EVA 含量的增加而變大。Rachtanapun[16]研究結果表明,PE-HD 與PP 共混會降低PP 的結晶度,此處與其研究結果一致。由于EVA與PP的晶體形狀不一樣,EVA的添加會其周圍分子鏈排列的正規性,從而造成PP 結晶度下降,當EVA與PP的質量比為3∶7時,PP的結晶度下降了20.8%。

圖1 不同EVA含量時PP/EVA復合材料的DSC曲線Fig.1 DSC curves and crystallinity of PP/EVA composites with different contents of EVA

2.2 SEM測試分析

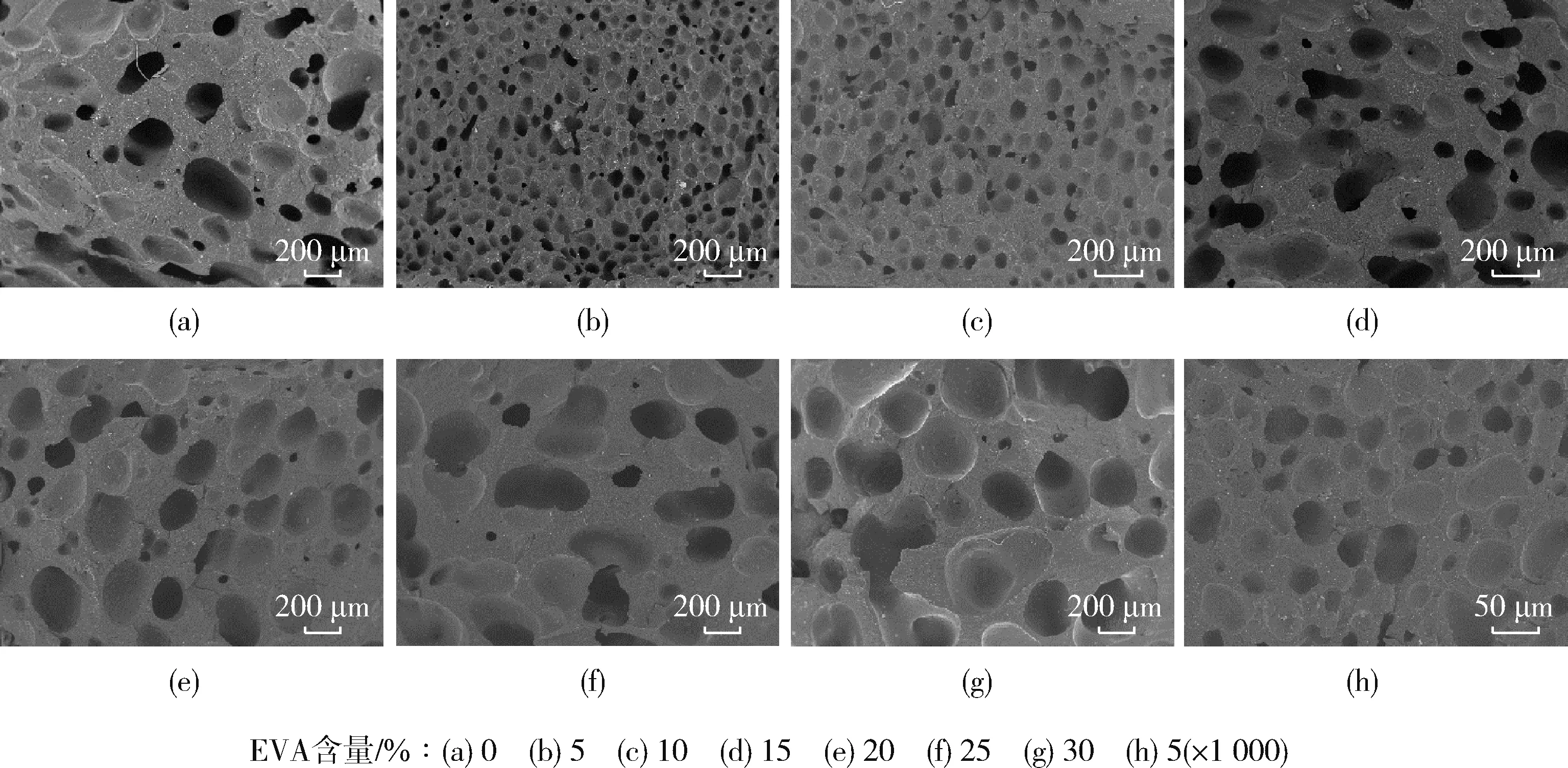

圖2 所示為各個樣品的SEM 斷面形貌照片。總體來看,所有復合材料試樣發泡分布不夠均勻,泡孔呈現不規則的類橢圓形,其泡孔形貌符合發泡樣條內部的泡孔形貌分布特點。由圖2 可以看出,在不添加EVA 時,PP 樹脂自身發泡性能較差,泡孔不均勻,孔徑尺寸分布較大,最小孔徑為17 μm,最大孔徑分布為207 μm。添加EVA 后,發泡材料的泡孔結構得到改善,當加入EVA 含量為5 %~10 %時,泡孔分布較均勻,同時孔徑分布有了明顯變化,孔徑最小為11.36 μm,最大為84.91 μm;而當EVA用量繼續增加后,發泡材料的泡孔平均直徑又開始增大,從70 μm 增大到130 μm,泡孔分布不均勻同時出現并泡和泡孔塌陷的現象。這是因為EVA 屬于優質彈性體材料,其加入增加了PP 樹脂的熔體強度,當發泡劑分解產生氣體時有利于鎖住泡孔,使氣體均勻的分散在熔體中。在EVA添加量從15%增加到30%時,泡孔變大,這可能是由于EVA 不僅作為彈性體改善了熔體強度,還可能發揮了發泡異相成核劑的作用,異相成核位點的增多從而使泡孔密度變大。當EVA 增加量超過10 %以后,EVA 用量過大時,EVA 分散相之間尺寸更小,相互距離更近[17],有效成核點變多,但成核點過于密集,發泡時更易產生并泡現象。總的來說,適量的EVA 能很好地發揮成核劑的作用,使泡孔分散均勻,但EVA 過量后反而會降低EVA 的成核效果。

2.3 泡孔尺寸和泡孔密度分析

圖2 PP/EVA復合材料的泡孔結構圖Fig.2 Cell structures of PP/EVA foamed composite materials

EVA 添加量對復合材料泡孔分布的影響,樣品的泡孔尺寸隨著EVA 的添加量先減小后增大,在EVA 添加量高于20 %以后,泡孔直徑分布出現雙峰分布。當EVA添加量為5%時,復合材料的泡孔分布最均勻,將近70%的泡孔分布于20 μm 到40 μm 之間。圖3(h)更好的反應了PP/EVA 復合材料發泡試樣泡孔尺寸與泡孔密度的變化關系。當EVA 添加量從0 增加到5 %時,泡孔孔徑從(68.36±3.96)μm 減小到(33.58±0.51)μm,同時其泡孔密度從0.95×106個/cm3增加到9.0×106個/cm3,泡孔密度增加了1 個數量級。EVA添加量為5%時,復合材料孔徑有明顯改善。

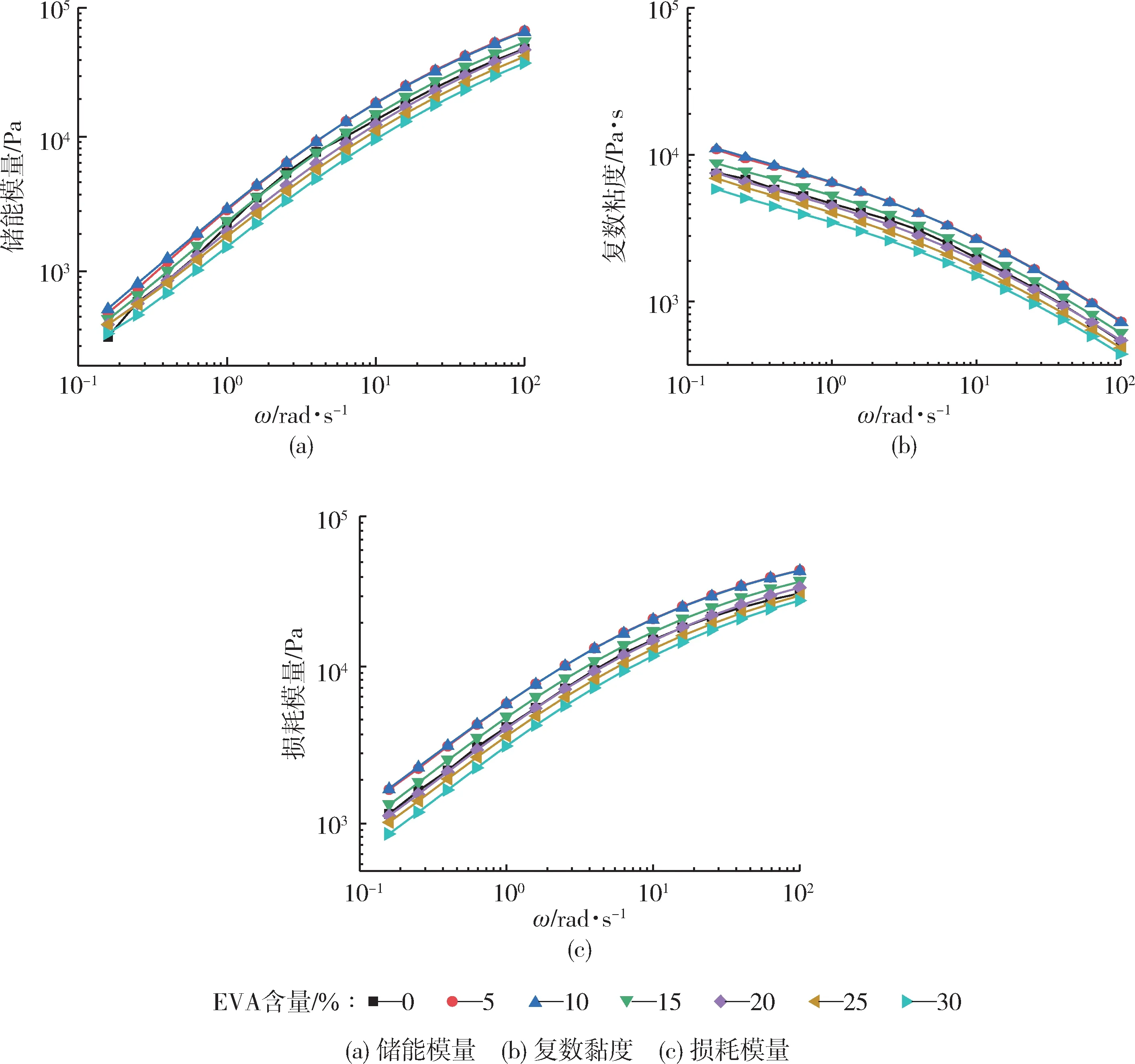

2.4 流變性能分析

圖4顯示了復合材料儲能模量、復數黏度和損耗模量與頻率的關系。在低頻區時,當EVA 的添加量不超過15%時,復合材料的儲能模量、復數黏度、損耗模量都有所提高。儲能模量反映共混體系的熔體彈性,是衡量共混體系是否可發的重要參數。G'越高,共混體系的熔體彈性就越好,其所具有的熔體強度也就越高,可發性越強[18]。圖4(b)中,隨頻率的增大,材料的復數黏度減小,表現出剪切變稀的特征,這是因為頻率增大,剪切作用力增大,聚合物大分子鏈更容易解纏或滑移,分子鏈流動加快,黏度減小[19]。圖中可以看出,EVA加入量為5%、10%時,PP/EVA復合材料的儲能模量G'高于PP 自身,說明少量EVA 的加入提高了材料的儲能模量,改變了共混體系的熔體彈性,其可發性有所提高。可能是因為具有多支鏈的EVA加入PP后,在熔融混合過程中與PP形成了大量的物理纏結點。從而提高了材料的熔體強度。但是隨著EVA 的添加量越來越大,在PP基體中的EVA從分散相轉變為連續相,使熔體強度下降。

圖4 不同EVA質量分數的PP/EVA共混體系的流變曲線Fig.4 Rheological curves of PP/EVA blends with different contents of EVA

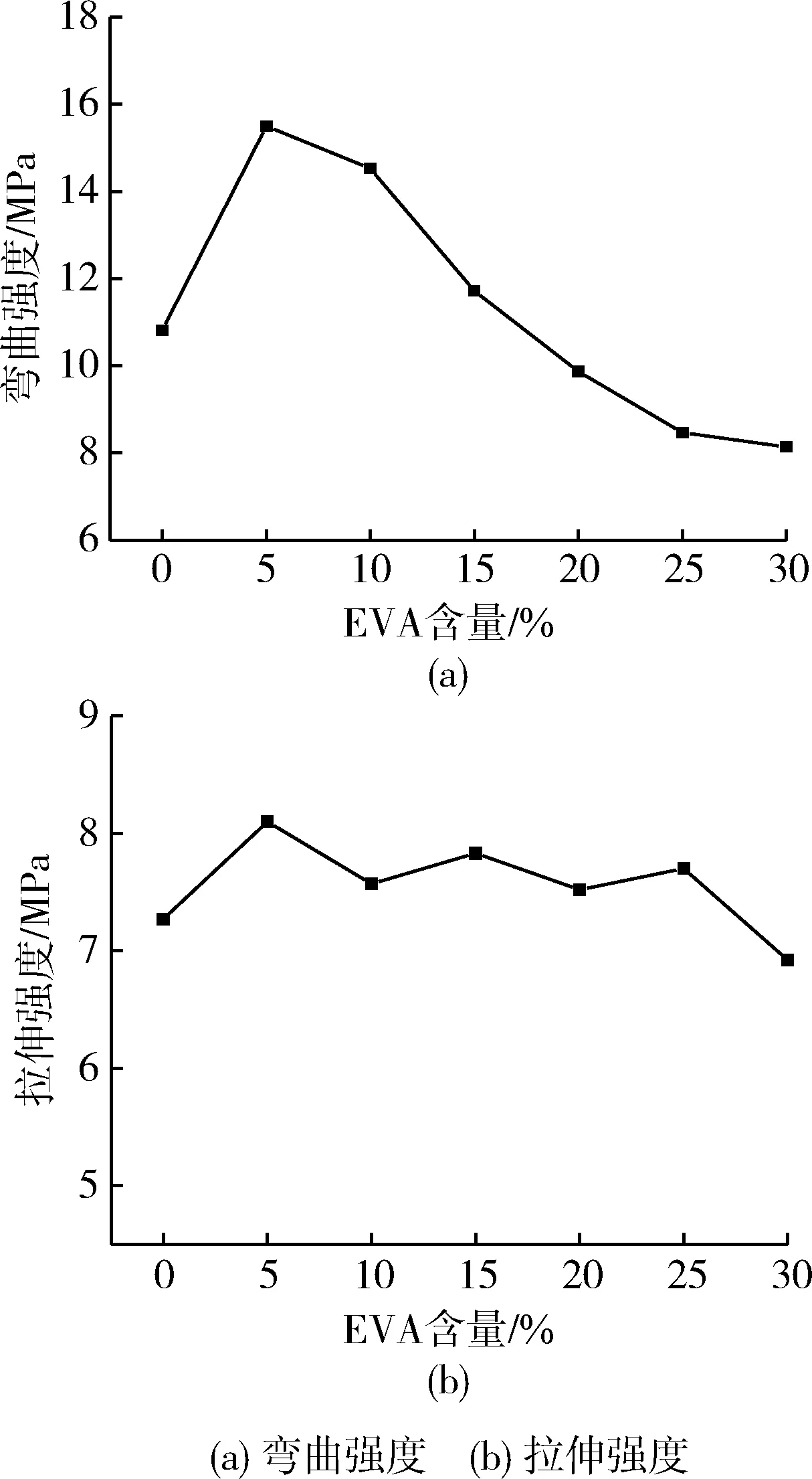

2.5 力學性能分析

圖5展現了EVA含量對復合材料的力學性能的影響。復合材料的彎曲強度隨著EVA 的增加,先增大后減小。在EVA添加量為5%、10%時,復合材料的力學性能均有較大提高,從未添加EVA 時的10.82 MPa 分別提高到了15.5 MPa 和15.57 MPa,提高了43.25 %和43.90%。這是因為添加少量EVA 后,復合材料的發泡行為改善,孔徑分布更均勻,泡孔直徑減小也是彎曲強度提高的原因之一。同時大量泡孔的存在使材料受力時有效承載面積增大[20],從而使材料的彎曲強度提高。當再次增大EVA 的添加量時,復合材料的泡孔孔徑變大,且分布不均勻,這是彎曲強度下降的主要原因。由圖5(b)可以看出,EVA 含量對復合材料的拉伸強度未有顯著影響,所以EVA的添加量不宜過大,不應超過10%。

圖5 各組試樣的彎曲強度和拉伸強度Fig.5 Bending strength and tensile strength of various samples

3 結論

(1)EVA 對發泡PP 復合材料的發泡質量有明顯改善,當EVA 的添加量在5 % ~10 %時復合材料的泡孔密度較大,泡孔直徑較小,泡孔分布較均勻;當EVA 添加量為5 %時,PP 復合材料的泡孔質量較理想,泡孔密度達到9.0×106個/cm3,泡孔平均直徑為33 μm;

(2)EVA 添加量對PP 的結晶行為沒有產生影響,但復合材料的儲能模量有所提高,少量添加有助于提高熔體強度,為氣孔形成提供更有利條件,其添加量不宜超過10%;

(3)EVA對發泡PP復合材料的力學性能有明顯改善,隨著EVA質量分數的增加,樣品的彎曲強度先增大后減小,拉伸強度沒有明顯變化;在EVA添加量為5%時,復合材料的彎曲強度提高了43%,達到15.5 MPa。