云南金平長安金礦中深孔鑿巖爆破參數優化研究*

周宗紅,劉 劍,許敏捷,劉永文,高旭輝

(1.昆明理工大學 國土資源工程學院,云南 昆明 650093;2.金平長安礦業有限公司,云南 金平 661508;3.云南地礦建設工程有限責任公司,云南 金平 661508)

0 引言

節理裂隙發育礦體采用無底柱分段崩落法開采時,易導致中深孔堵孔、立墻、懸頂、大塊率高等問題,嚴重影響了礦山安全和生產效率。已有不少學者開展了中深孔落礦優化研究:李智慧等[1]基于礦巖爆破破碎機理和散體礦巖放礦理論,對回采巷道眉線破壞的機理及其對回采作業的影響進行了研究;涂旭東等[2]分析了四方金礦巷道眉線破壞的原因,提出了加強巷道掘進及中深孔施工管理、優化回采順序和爆破參數等改進措施;尹海峰[3]指出了峨口鐵礦爆破工藝存在的不足,并分別對 2 020 m 中段以上氧化礦體、2 020 m 中段以下堅硬原生礦體進行了炮孔設計,還對起爆順序進行了優化;李傳迎等[4]針對排山樓金礦中深孔爆破落礦存在的問題,從中深孔驗收、爆破參數優化、補償系數取值、松動放礦管理等方面對采場中深孔爆破工藝進行了優化;孟航等[5]通過優化爆破微差分段、改善炮孔堵塞長度和合理布置炮孔等手段,改善了平泉小寺溝銅礦的爆破效果;肖文芳[6]根據金山店鐵礦的地質條件和開采技術,分析了無底柱分段崩落法眉線口的破壞機理,并提出了保護眉線口的措施;繆國衛[7]提出了一種以虛擬孔底距確定孔口預留最大不裝藥長度的新方法,并通過現場工業試驗驗證了該方法的可靠性。

長安金礦露天轉地下開采過程中,1524分段掛幫礦部分與露天坑底貫通,礦體節理裂隙發育、中深孔鑿巖參數及爆破工藝選擇不合理等,造成回采進路眉線破壞嚴重、立墻、炸藥單耗偏高等問題,嚴重影響了礦山安全生產。本文根據礦石物理力學性質、散體流動參數,提出了增大落礦排距、微差爆破、孔底起爆等措施,并在1509分段1302-1305采場開展了現場工業試驗,結果表明,上述措施可以改善爆破效果,能有效保護眉線,降低一次炸藥單耗和大塊率。

1 工程背景

1.1 礦山概況

長安金礦礦床位于金平斷塊中南部,礦體賦存于F6碎裂巖帶東亞帶西側砂泥質構造巖中,成因類型屬于巖漿熱液貫入破碎裂隙充填形成的熱液礦床。長安礦段地下開采設計利用儲量為143.15萬t,礦巖穩固性屬于差至一般,薄礦體和中厚以上礦體各占50%左右;1 520 m以上為露天開采,1 520 m以下轉為地下開采。礦區工程地質勘探類型為以層狀半堅硬碎屑巖和構造軟弱巖類為主的中等偏復雜類型,礦床水文地質類型為以裂隙含水層直接充水為主的中等類型。

地下開采采用豎井開拓,首中段1 500 m采用無底柱分段崩落法開采。分段高度8 m,進路間距8.3 m,采用WTD-1.0電動鏟運機出礦。

1.2 原鑿巖爆破工藝參數

1102采場主要回采露天臺階下的掛幫礦石,設計采用無底柱分段崩落法開采。使用圓盤雪橇式臺架+YGZ-90導軌式鑿巖機鑿巖,鉆鑿上向垂直扇形中深孔,炮孔直徑為58 mm,排距為1.3~1.5 m,孔底距一般為1.5~2.0 m。選用巖石粉狀乳化炸藥,采用BQF-100裝藥器裝藥,裝藥系數為0.83~0.85,一次炸藥單耗為0.56 kg/m3,炮孔崩礦量為4.64 t/m。

1.3 采場落礦存在的問題及原因

現場調查和統計結果表明,1102-1103采場中深孔鑿巖爆破存在的主要問題有以下4個方面。

a.眉線破壞嚴重。斷層、節理、裂隙等地質構造是導致眉線破壞的主要原因,次要原因是落礦工藝參數、巷道掘進支護以及回采順序不合理等,具體分析如下:

(a)巷道的成形狀況差。長安礦段巷道掘進時周邊眼布置偏少,巷道斷面超欠挖嚴重,頂板高低不平,未形成拱形。

(b)礦巖節理裂隙發育、穩固性較差。礦體靠近F6斷層,松軟破碎,頂板滲水、滴水現象嚴重,受爆破振動影響,眉線附近頂板失穩垮落。

(c)1524分段位于露天坑底,礦體節理裂隙發育,加之爆破震動和爆轟氣體的作用,頂板極易冒落,冒落后的頂板多呈不規則的三角形。

(d)回采進路一般不支護,靠近F6斷層附近巷道頂板爆破后垮落較多,導致眉線破壞。

(e)裝藥參數不合理,炮孔裝藥量偏大,孔口爆炸能量集中,爆破對后排炮孔影響較大。

b.爆破工藝不合理。起爆雷管放在炮孔底部,采用孔內全長導爆索+導爆管起爆,由于導爆索的傳爆速度遠大于導爆管,使得導爆雷管失去了作用,實際上變成了孔口起爆,爆破效果差,導爆索成本較高。

c.據統計,1102采場一次炸藥單耗為0.56 kg/t,與類似礦山[8-9]的0.3~0.4 kg/t相比,明顯偏高;主要原因是分段高度、進路間距以及排距、孔底距偏小,裝藥系數高達0.83~0.85,炮孔與自由面或孔隙貫通等。

d.每米炮孔崩礦量偏小,采場結構參數偏小,1 500 m中段分段高度8 m,進路間距8.3 m,分段高度和進路間距均偏小。

2 中深孔鑿巖爆破工藝參數優化

2.1 優化措施

結合礦巖物理力學性質和礦山實際[10-11],提出如下優化措施:

a.增大分段高度和進路間距。綜合礦床賦存條件和鑿巖設備等,1 500 m以下分段高度增至10 m,進路間距調整為10.0~12.5 m。

b.適當增加掘進時周邊眼的數量,改善巷道成形狀況。南部F6斷層破碎帶附近區域,采用光面爆破,對炮眼布置、裝藥系數、起爆順序、炮孔堵塞等進行優化設計,保證巷道施工質量。

c.及時支護、分級支護,減少裸巷暴露時間,提高巷道頂板的穩定性。根據巖石力學試驗、巖體質量分級結果,參照已有支護的效果,可采用錨噴網為主、U型鋼支架為輔的支護形式。

d.減少爆破震動對頂板的破壞。根據礦石堅固性系數和可爆性確定炸藥單耗,按炸藥單耗優化落礦參數,根據一次炸藥單耗優選孔網參數。在設計和施工過程中,根據不同區域礦體,選用不同的鑿巖爆破參數。根據前期爆破效果,適當增大排距和孔底距。炮孔直徑保持為58 mm,排距增大至1.7~1.8 m;保持崩礦步距為1.5 m,炮孔直徑減小至55 mm;適當增大孔底距,可取1.5~2.5 m。硬巖段,排距為1.5 m、孔底距為1.5~2.2 m;破碎段,排距為1.7~1.8 m、孔底距為1.7~2.5 m。

e.加強中深孔施工管理,提高炮孔質量。加強現場施工管理,建立和執行中深孔驗收制度。炮孔深度誤差控制在±0.5 m,偏斜度控制在±2°,孔底距誤差控制在±0.5 m。對驗收不合格的炮孔,應根據現場情況及時補孔,確保炮孔鉆鑿質量。

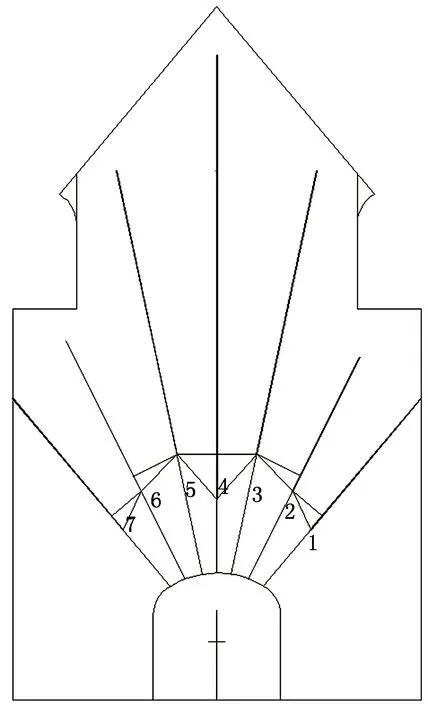

f.孔口交錯裝藥。嚴格孔口部分的裝藥量,以保護眉線。為避免因扇形炮孔孔口附近裝藥量過于集中而產生過粉碎和眉線破壞現象,在孔口部分采用交錯裝藥結構,邊孔和中心孔的堵塞長度為1.5~4.0 m,除邊孔和中心孔裝藥量較大外,其余各孔均交錯增加填塞長度(見圖1),孔口用炮泥裝填,長度不小于200 mm。如礦石可爆性較好,裝藥系數取0.70~0.75,減小孔口炸藥密度。

g.取消孔內敷設的導爆索,采用非電導爆管起爆。一般每次爆破1排,孔底可布置2發導爆雷管,采用導爆雷管+起爆彈的孔底起爆方式。礦石合格塊度小于400 mm,大于400 mm的大塊在采場中用人工或炸藥進行二次破碎。

h.排內炮孔采用微差爆破,減少同時起爆藥量。如礦石破碎,為保護眉線,應采用分段微差爆破,減少同段爆破藥量。

圖1 孔口交錯裝藥

2.2 鑿巖爆破參數優化

2.2.1 最小抵抗線

最小抵抗線計算式為

(1)

式中:d為炮孔直徑, 取0.058 m;Δ為裝藥密度,取950 kg/m3;τ為深孔裝藥系數, 取0.7~0.8;m為炮孔密集系數,取1.0;q為一次炸藥單耗,取0.8 kg/m3。

由式(1)計算得W=1.48~1.58 m。

根據經驗公式得礦石堅固性系數f=9.8,W=30d=30×0.058=1.74 m。

參考礦山資料,孔徑為50~60 mm,W=1.2~1.6 m。

根據計算結果,結合現場爆破效果,中深孔排距取1.5~1.8 m。1 500 m中段扇形孔裝藥及導爆雷管布置如表1所示。

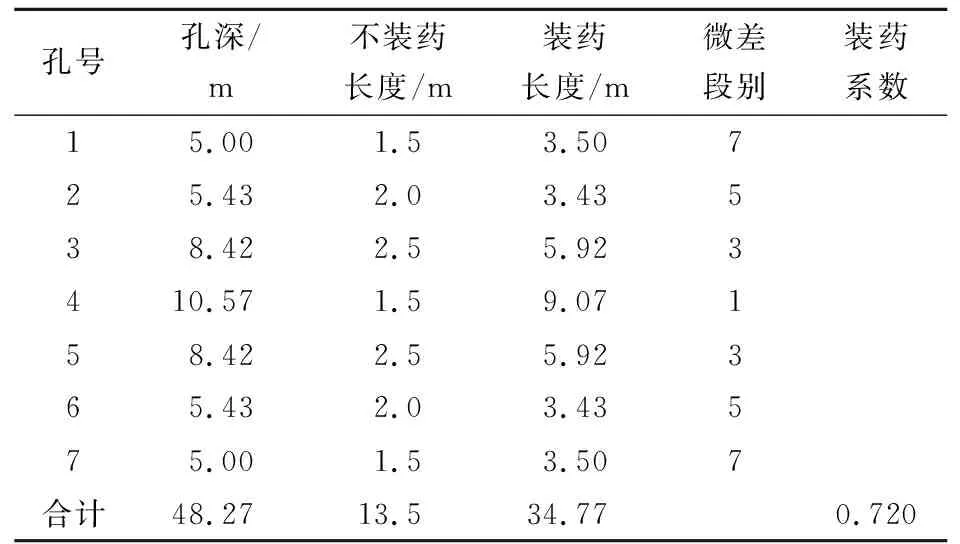

表1 扇形孔裝藥及導爆雷管布置

2.2.2 一次炸藥單耗

分段高度為8 m,進路間距為8.3 m,巷道斷面尺寸為2.6 m×2.6 m。排距為1.5 m時,每排炮孔崩礦量(B)為244.57 t;排距為1.7 m時,B為277.18 t。

每米炮孔裝藥量的計算式為

(2)

孔徑為58 mm時,每米炮孔裝藥量(Q1)為2.508 7 kg;孔徑為55 mm時,Q1為2.255 9 kg;孔徑為50 mm時,Q1為1.864 4 kg。

每排炮孔裝藥量計算式為

Q=Q1Lη,

(3)

式中:L為每排炮孔總長度,取48.27 m;η為裝藥系數。

每排炮孔裝藥量計算結果見表2。

表2 每排炮孔裝藥量

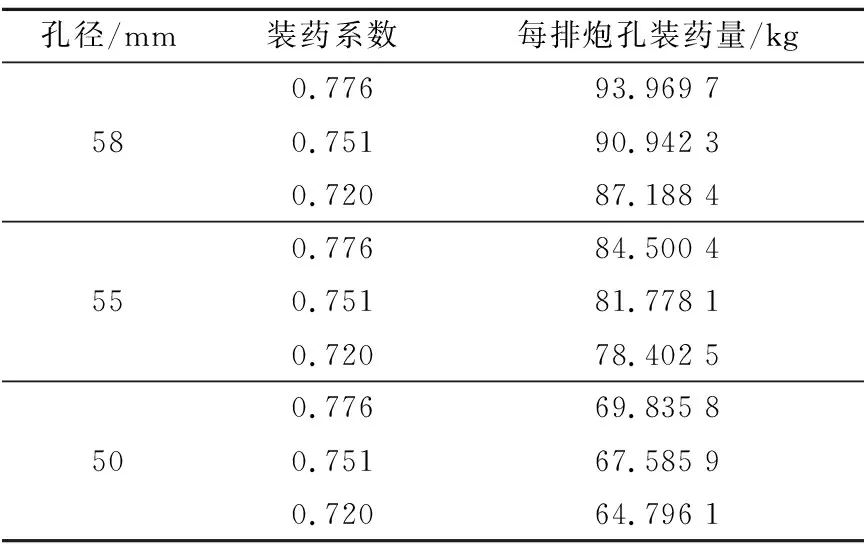

一次炸藥單耗計算式為

(4)

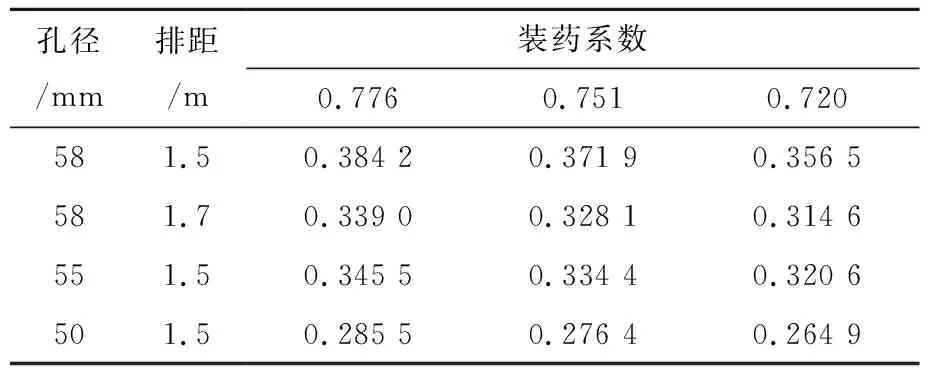

根據式(4),在孔徑為50~58 mm、排距為1.5~1.7 m、裝藥系數為0.720~0.776條件下的一次炸藥單耗計算結果見表3。

表3 一次炸藥單耗 單位:kg/t

孔徑為58 mm、排距為1.5 m、裝藥系數超過0.75時,眉線破壞嚴重(見圖2)。因此,孔徑為58 mm時,建議裝藥系數取0.70~0.75。

圖2 1527分段1102采場眉線破壞情況

孔徑為58 mm、排距為1.7 m、裝藥系數超過0.8時,眉線破壞較嚴重;而裝藥系數在0.72~0.75時,眉線少有破壞(見圖3)。因此,合理的裝藥系數為0.70~0.75。

孔徑小于50 mm時,炸藥單耗偏小;孔徑大于60 mm時,在裝藥過程中,返粉控制困難。因此,合理的炮孔直徑為50~60 mm。

分段高度為8 m、進路間距為8.33 m、排距為1.5 m時,每米炮孔崩礦量為5.07 t/m;而當排距為1.7 m時,每米炮孔崩礦量為5.74 t/m。

2.3 現場工業試驗

根據優化后的爆破工藝參數,在長安礦段1509分段1302-1305采場進行了現場工業試驗。崩礦排距為1.7 m,孔底距為1.7~2.2 m,最終得到的礦石回采率為85%,貧化率為25%,巷道成形狀況也得到了改善。工業試驗結果表明,采用優化后的爆破工藝參數,能有效保護眉線,未出現立墻,降低了炸藥單耗和大塊率,顯著改善了爆破效果。

3 結語

a.綜合分析現場調研結果和礦體物理力學性質可知,影響長安金礦中深孔鑿巖爆破效果的因素主要是回采進路施工質量差、落礦參數和工藝不適應礦石條件等。

b.提出了增大分段高度、進路間距、崩礦步距,微差爆破、孔底起爆,加強回采進路掘進、支護質量,保證中深孔質量等措施;根據現場爆破效果,計算確定了密集系數、一次炸藥單耗等參數。

c.在1509分段1302-1305采場進行了現場工業試驗,結果表明,采用優化后的爆破工藝參數,能有效保護眉線,未出現立墻,降低了炸藥單耗和大塊率。