基于水蒸發潛熱的熱管空調設計與性能研究

趙金輝 布一凡 吳天祺 張力雋

(1 鄭州大學化工學院 鄭州 450000;2 中國石油化工股份有限公司洛陽分公司 洛陽 471000)

目前一些制冷機組中采用的氟利昂制冷劑會破壞臭氧層,而新的制冷劑替代技術正在發展,國內外正積極開展自然工質作為制冷劑的應用研究[1]。水是一種自然工質,作為制冷劑不僅成本低、易獲得,而且對環境友好,可采用蒸發冷卻技術使水大量蒸發達到制冷的效果。

蒸發冷卻是一種節能環保的制冷方式,國內外學者進行了大量研究。楊建坤等[2]對蒸發冷卻空調房間的氣流組織進行了數值模擬,指出蒸發冷卻空調器滿足人體熱舒適性的調節要求。鄭宗達等[3]實驗驗證了通過數值模擬測試蒸發冷卻空調工作性能的可行性。郭新川等[4]研究了壁面潤濕率、蒸發換熱部分的長度、流體速度、環境濕度及蒸發率等因素對冷卻效果的影響。張龍愛等[5-6]對間接蒸發冷卻換熱器進行溫度場、流場模擬,結果表明空氣風速及入口干球溫度對冷卻效率影響很大。F.Fakhrabadi等[7]介紹了一種間接蒸發冷卻回熱式熱交換器的優化設計方法。王曉杰等[8]提出在熱管冷凝端外部包裹吸水性材料并進行噴淋,可提高傳熱效率。熱管式間接蒸發冷卻空調機組多以液氨等為制冷劑。

在蒸發冷卻空調的應用方面,吉仕福等[9]將間接蒸發冷卻用于空調新風預冷,結果表明間接蒸發冷卻雖然制冷量較少,但在新風預冷方面有很大潛力。張建中[10]通過間接蒸發的方式,將蒸發制冷空調系統應用于大學生活動中心。李惟毅等[11]基于水直接蒸發制冷的原理,開發了節能蒸發制冷全新風家用空調技術。王飛等[12]開發了熱管型機房空調系統,在一定程度上利用自然冷源,與傳統空調相比能效顯著提高。孫文超等[13]利用熱管作為房間內部和外界空氣的換熱器,高效利用自然冷源,控制房間內部溫度。Deng Dong等[14]利用熱管開發了一種換熱器,將液化天然氣蒸發時產生的冷量轉移至汽車的空調系統。邢永杰等[15]分析了蒸發冷卻技術應用于空調中的各種形式和節能效果,指出蒸發冷卻技術在我國東部地區和西部地區均有著廣闊的應用前景。

無論是直接蒸發還是間接蒸發均在常壓下進行。水在1.7 kPa壓力下的飽和溫度僅為15 ℃,本文提出一種以真空泵創造低壓環境,從而促進水大量蒸發制取冷量的方法,然后以熱管作為換熱設備,將冷量傳遞給空氣。搭建了基于水蒸發潛熱的熱管空調系統實驗臺,測試了不同工況下制冷機的工作性能,并通過數值模擬驗證,探索基于水蒸發潛熱的熱管空調系統運行特性。

1 設計方案

1.1 實驗系統設計

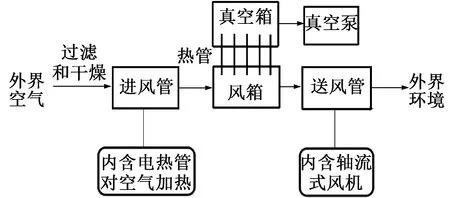

該制冷空調系統實驗設計流程如圖1所示,外界空氣經過濾和干燥后在進風管加熱,通過控制風箱內的溫度營造不同實驗工況。熱空氣到風箱內部與熱管換熱,熱管內導熱液受熱蒸發上升,將熱量傳遞給真空箱內的水。真空泵為真空箱內創造低壓環境,促進真空箱內水的大量蒸發,并帶走水蒸氣。導熱液在熱管上端遇冷凝結回流實現換熱,軸流式風機將換熱后的冷空氣從送風管排出,送入房間中。為了測試樣機性能,還增加了測溫和加熱設備。

圖1 系統流程圖

1.2 實驗系統的組成

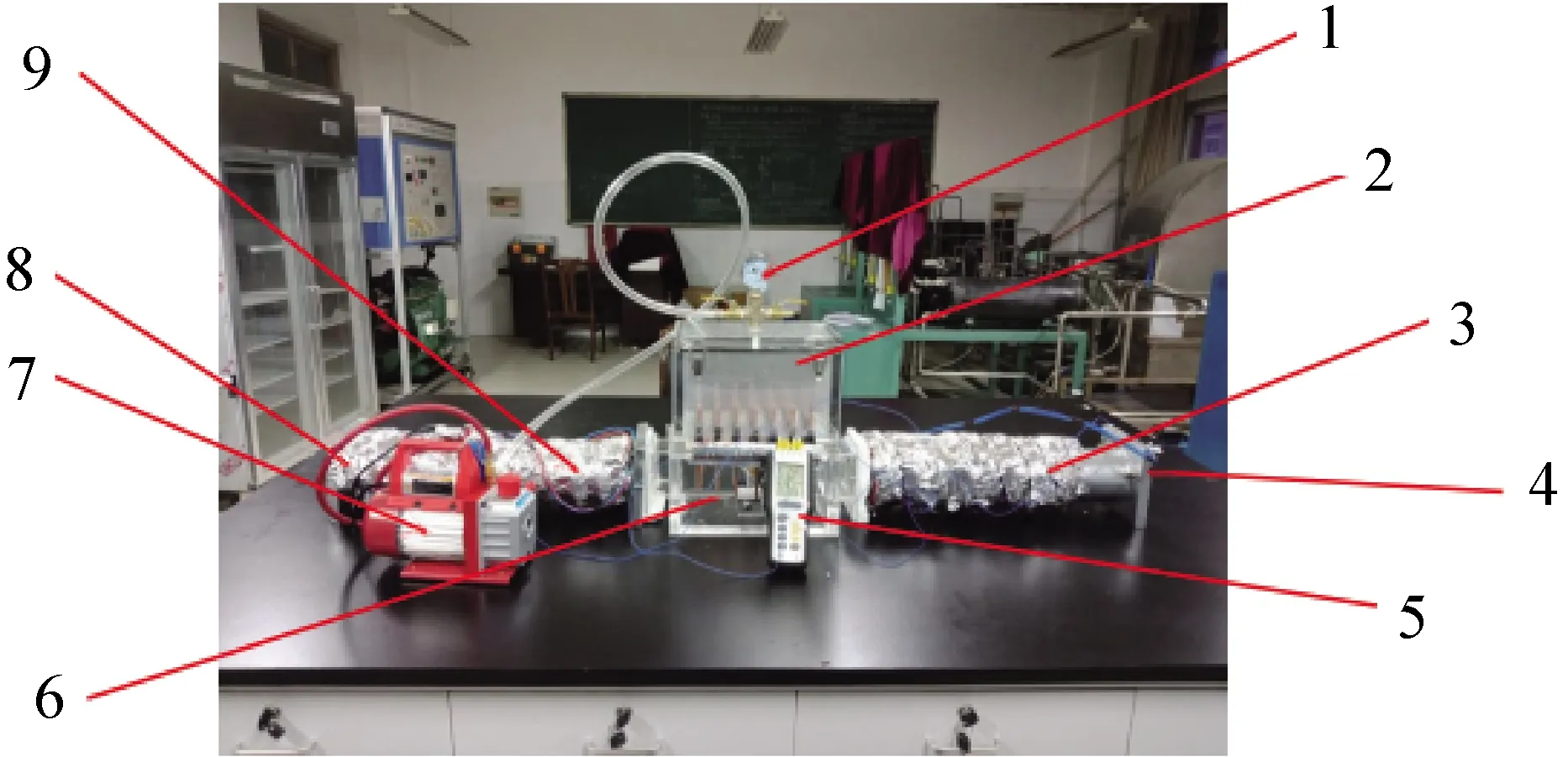

基于水蒸發潛熱的熱管空調系統如圖2所示。

1壓力表;2真空箱;3進風管;4干燥過濾箱;5測溫儀;6風箱;7真空泵;8軸流式風機;9送風管。

由圖2可知,過濾和干燥裝置安裝在進風管口處;進風管和送風管與風箱底部相連;熱管的材質為黃銅,寬6 mm、厚3 mm、長180 mm,為重力型熱管,內無吸液芯;內部導熱工質為乙醇,蒸發溫度為20 ℃。熱管冷端在真空箱內,熱端在風箱內,冷熱段長度相同。真空箱上部通過橡膠管與真空泵相連,箱蓋上裝有真空表;軸流式風機安裝在送風管口;四通道測溫儀連接熱電偶,設置4個測溫點,實時監測實驗室溫度、進風溫度、熱管表面溫度、送風溫度。進風溫度測點設置在進風管出口、風箱進口中心,測量進入風箱的熱風溫度;送風溫度測點設置在風箱出口中心,測量冷卻后的風溫;熱管表面溫度測點設置在風箱側熱管的中段。

2 設計計算

設計工況:風道風速為1.8 m/s,選用功率為7 W,型號G9225HA2SL的軸流式風機;選用鍍鋅鋼圓形風道,內徑為100 mm,長度為500 mm;被冷卻空氣溫度為40 ℃,送風溫度為22 ℃;水蒸發壓力為1.7 kPa。計算下列物理量:

1)冷卻系統冷負荷:

Q0=qmcpΔt

(1)

qm=ρ1vaπd2/4

(2)

式中:qm為空氣的質量流量,kg/s;cp為空氣的定壓比熱,J/(kg·℃);ρ1為空氣密度,kg/m3;va為風速,m/s;d為風道直徑,m。將上述參數代入計算式可得冷卻系統冷負荷為298 W。

2)單位時間內水的蒸發量:

ΔM=Q0/r

(3)

式中:ΔM為水的蒸發質量流量,kg/s;r為水的蒸發潛熱,kJ/kg。

在1.7 kPa壓力下,水的汽化潛熱r=2 465.1 kJ/kg,由式(3)可得單位時間內水的蒸發質量ΔM=0.000 12 kg/s。

根據質量流量與體積流量轉換公式:

ΔV=ΔM/ρ2

(4)

式中:ΔV為水的蒸發體積流量,L/s;ρ2為水蒸氣密度,kg/m3。

在1.7 kPa壓力下,水蒸氣的密度為0.009 7 kg/m3,則可計算得ΔV=12.3 L/s。

選用單級RM-1型真空泵。

3)熱管根數:

流體橫掠管道的實驗關聯式為:

Nu=CRenPr1/3

(5)

(6)

式中:C為修正系數;Re為雷諾數;Pr為普朗特數;u為流體速度,m/s;v為運動黏度,m2/s;l為特征長度,m。

熱管為扁平式結構,空氣在熱管周圍的流動可近似為流體橫掠豎直平板,查得C=0.228;n=0.731;Pr=0.701。定性溫度tm=(tw+tf)/2=31 ℃,由此可計算出Nu=100.86。

努塞爾數定義:

Nu=hl/λ

(7)

已知熱管表面傳熱系數h=897 W/(m2·K),設計熱管冷熱段長度相等,熱段與空氣換熱,熱管熱段面積S=0.001 m2,根據牛頓冷卻公式計算單根熱管換熱量:

q=hS(tw-tf)=17.44 W

(8)

所以選用熱管根數N=Q0/q=17,考慮到設備的實際形狀,安裝熱管21根。熱管分3行、7列布置,橫向間距為27.5 mm,縱向間距為50 mm。

根據設計工況計算得到系統EER為2.1,制冷量為298 W。

3 實驗分析

為測試制冷機能否達到設計工況下的制冷效果以及工作性能,以500 W電熱管為熱源來提供不同溫度下的熱空氣,記錄制冷機運行時送風溫度與制冷機不運行時輸出空氣的溫度,根據實驗數據計算系統的制冷量和能效比。

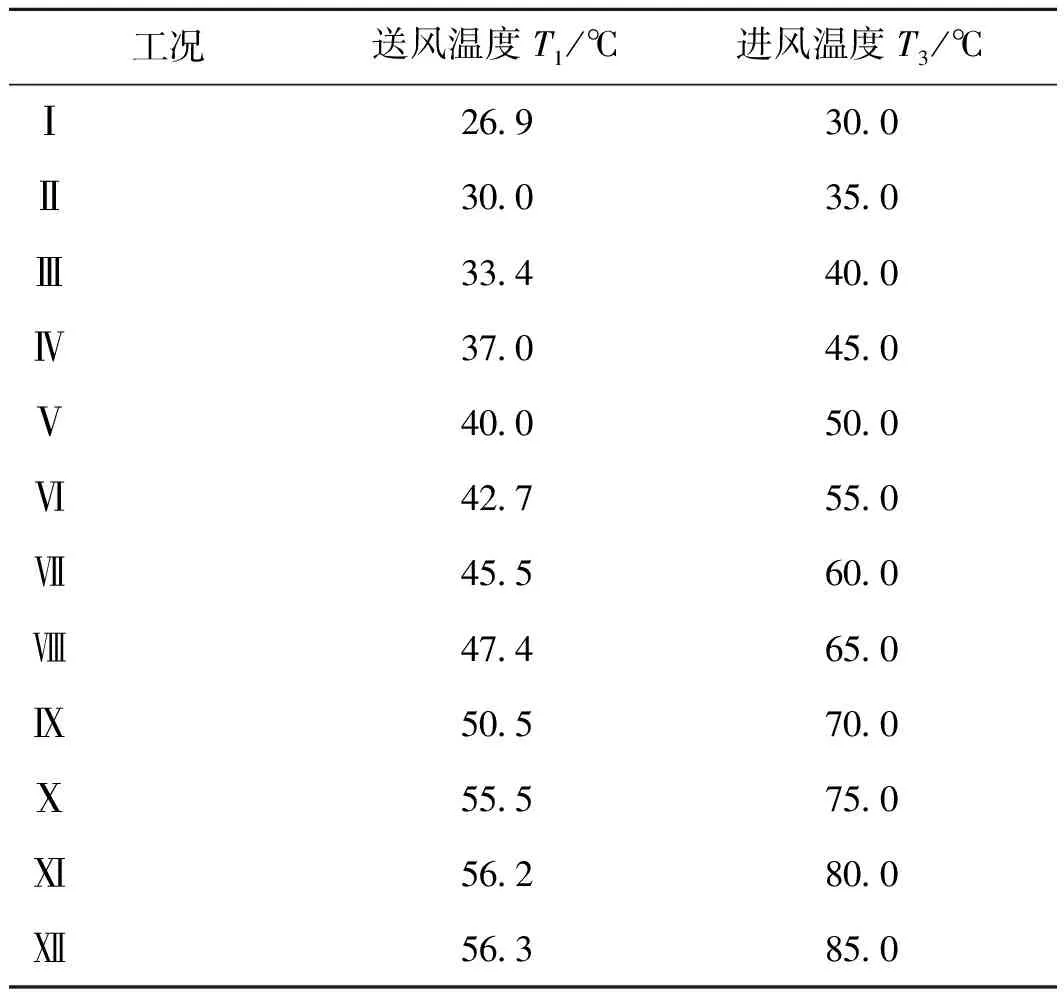

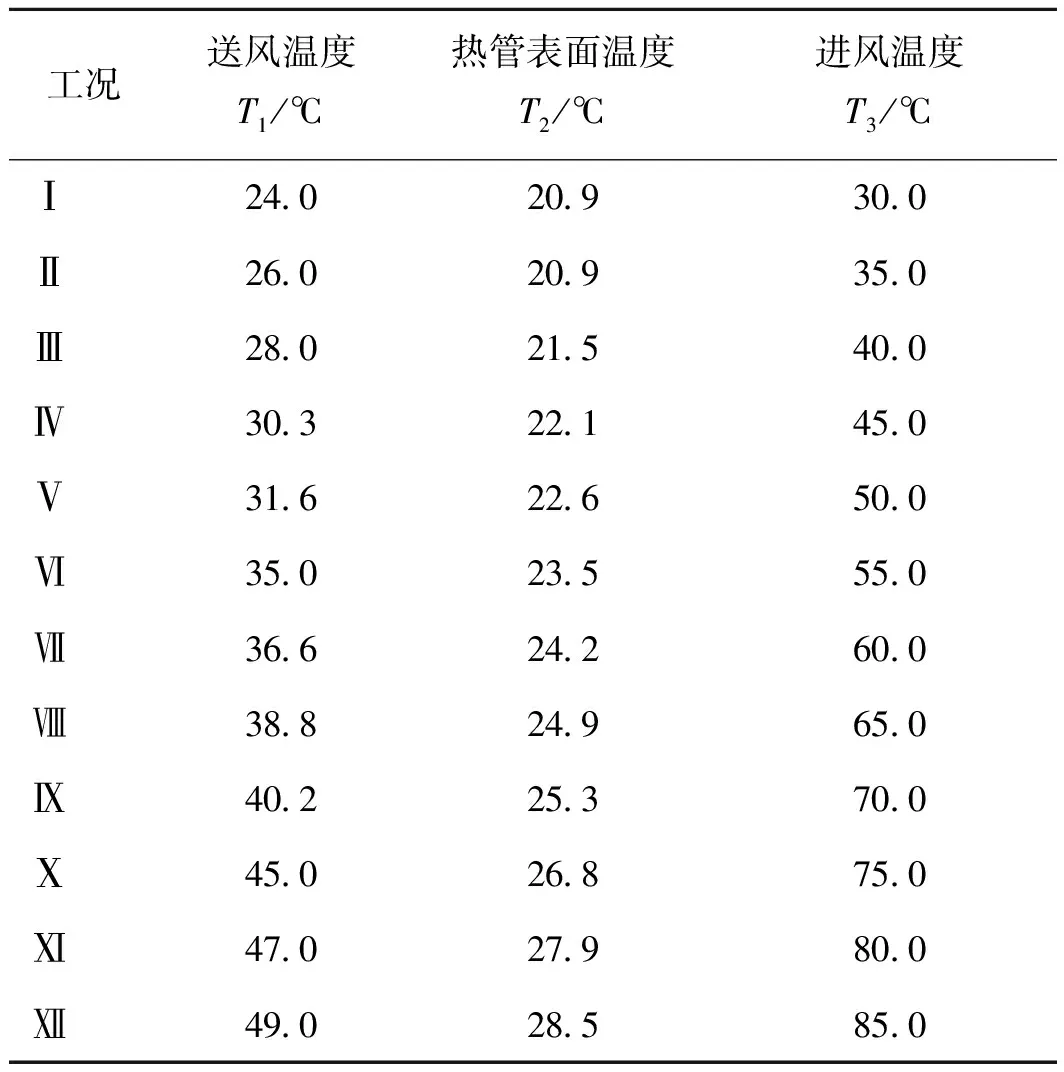

熱電偶測溫儀測量的環境溫度為21.5 ℃,實驗數據記錄如表1和表2所示。

表1 制冷機不運行時系統內各處溫度實驗數據

表2 制冷機運行時系統內各處溫度實驗數據(蒸發壓力為0.001 7 MPa)

計算不同進風溫度下的制冷量與能耗比,對比并判斷其最高效工作區間。該系統的制冷量和能耗比計算式如下:

系統制冷量:

Δq=qmcp(th-tl)

(9)

系統能效比:

(10)

式中:th為制冷機運行時送風溫度,℃;tl為制冷機不運行時送風溫度,℃;W為制冷系統消耗功率,W。真空泵和風機作為耗功單位,其中真空泵為單極RM-1型真空泵,額定電壓為220 V/50 Hz,電機功率為145 W,抽氣速率為1 L/s,重量為5.5 kg,真空度為5 Pa。

真空泵向外抽取飽和水蒸氣,蒸汽的狀況對泵的功能有影響,而且使泵的工作狀況變得不穩定。但所用真空泵結構設計已定型,工況改變并不會增加抽氣量及真空度,因此在實驗中假定真空泵的功耗不變。

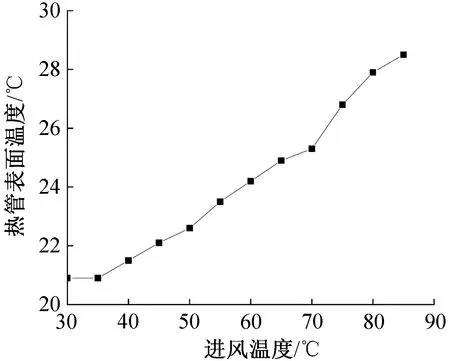

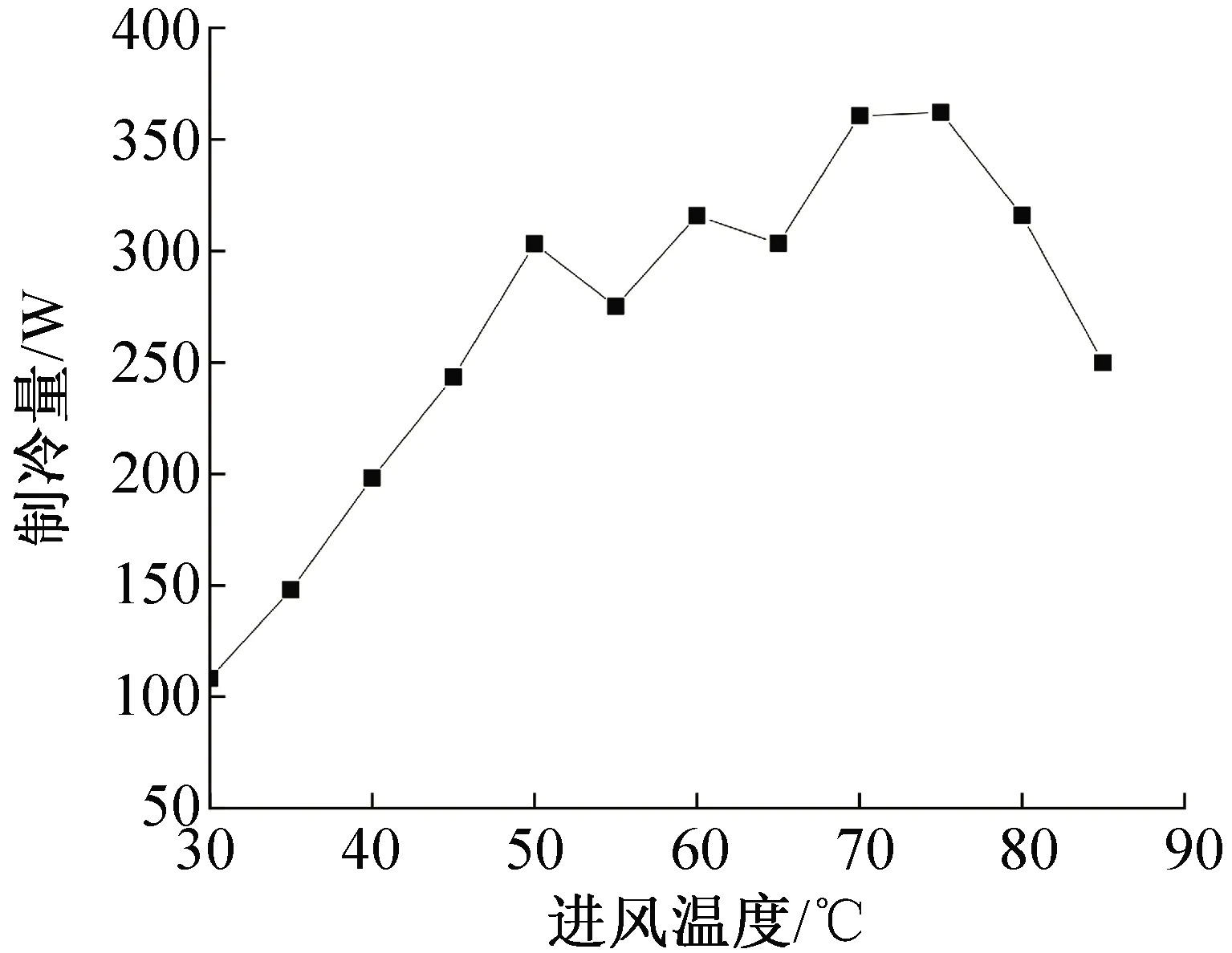

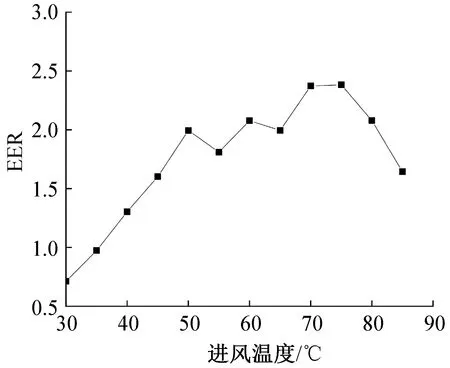

將實驗數據帶入式(9)、式(10),得到熱管表面溫度T2隨進風溫度T3的變化如圖3所示,系統制冷量隨進風溫度的變化如圖4所示,系統能耗比隨進風溫度的變化如圖5所示。

圖3 熱管表面溫度隨進風溫度的變化

圖4 系統制冷量隨進風溫度的變化

圖5 系統EER與進風溫度的變化

圖4和圖5分別顯示,當進風溫度為50~75 ℃時,系統制冷量和能效比較高,系統在該溫度區間為高效工作區間。根據實驗數據顯示,運行時能效比最高可達2.5。而30~40 ℃為制冷機實際應用溫度區間,區間內制冷量和EER隨著進風溫度的上升而上升。進風溫度達到設計溫度40 ℃時,系統EER為1.4,制冷量為221.6 W。

由圖3可知,熱管表面溫度隨著進風溫度的升高而升高。原因如下:1)真空泵不能及時把水倉內的水蒸氣抽出,進而降低了水的蒸發速率,由熱管導入水倉的熱量變為水的顯熱,使水溫升高;2)熱管內導熱液蒸發溫度過高,該熱管為重力型熱管,導熱液為乙醇,熱管內壓力為5.7 kPa,蒸發溫度為20 ℃。故提高真空泵的流量,降低熱管內導熱液的蒸發溫度,是使該系統高效工作區間左移的重要方法之一。

4 數值模擬

為了研究熱管與空氣的換熱情況,根據實驗條件建立基于水蒸發潛熱的熱管空調系統數學模型,進行流體傳熱仿真模擬。

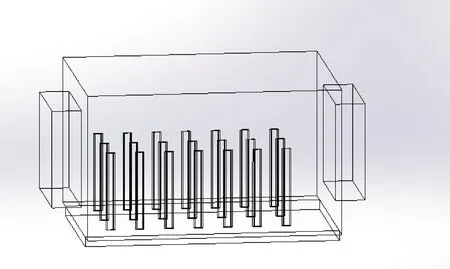

4.1 物理模型

風箱物理模型如圖6所示。熱管立在一塊材料為PMMA的矩形板塊上,厚度與水倉底部的厚度相同,四周壁面使用的PMMA為漫反射面。熱管數量為21,每根熱管厚度為3 mm,寬度為6 mm,長度為90 mm。為簡化模型且保持較高的模擬精度,模型尺寸按照實際尺寸進行確定,風箱長寬高分別為260、160、160 mm。左右兩端為空氣的進出口,截面為邊長120 mm的正方形。對風箱物理模型進行網格劃分,劃分后的網格數量為40 775,經網格無關性驗證滿足計算要求。

圖6 風箱物理模型

4.2 數學模型

根據熱力學和流體力學,構建傳熱-強制對流模型。在穩定工況下,空氣散熱率和熱管熱導率相等,分別對熱管和空氣傳熱進行計算,并且耦合流場和熱力場。

1)對固體傳熱,由熱力學定律,可得控制方程:

(11)

2)對流體傳熱,可得控制方程:

(12)

式中:Qp為壓力功,W/m。

3)對空氣流動,由流體力學,可得控制方程:

(13)

式中:p為流體應力張量,Pa;I為變形張量,Pa;F為流體的體積力,N/m3;μ為動力黏度,Pa·s。

4.3 邊界條件

熱力場方面,進風溫度和熱管表面溫度分別設置為40 ℃和20 ℃,定義風箱內部空氣參與導熱計算。流場方面,設置送風速度為1.4 m/s,入口長度為1 m;出口壓力為0,并抑制回流。采用非等溫流耦合接口,耦合計算熱力場和流場。

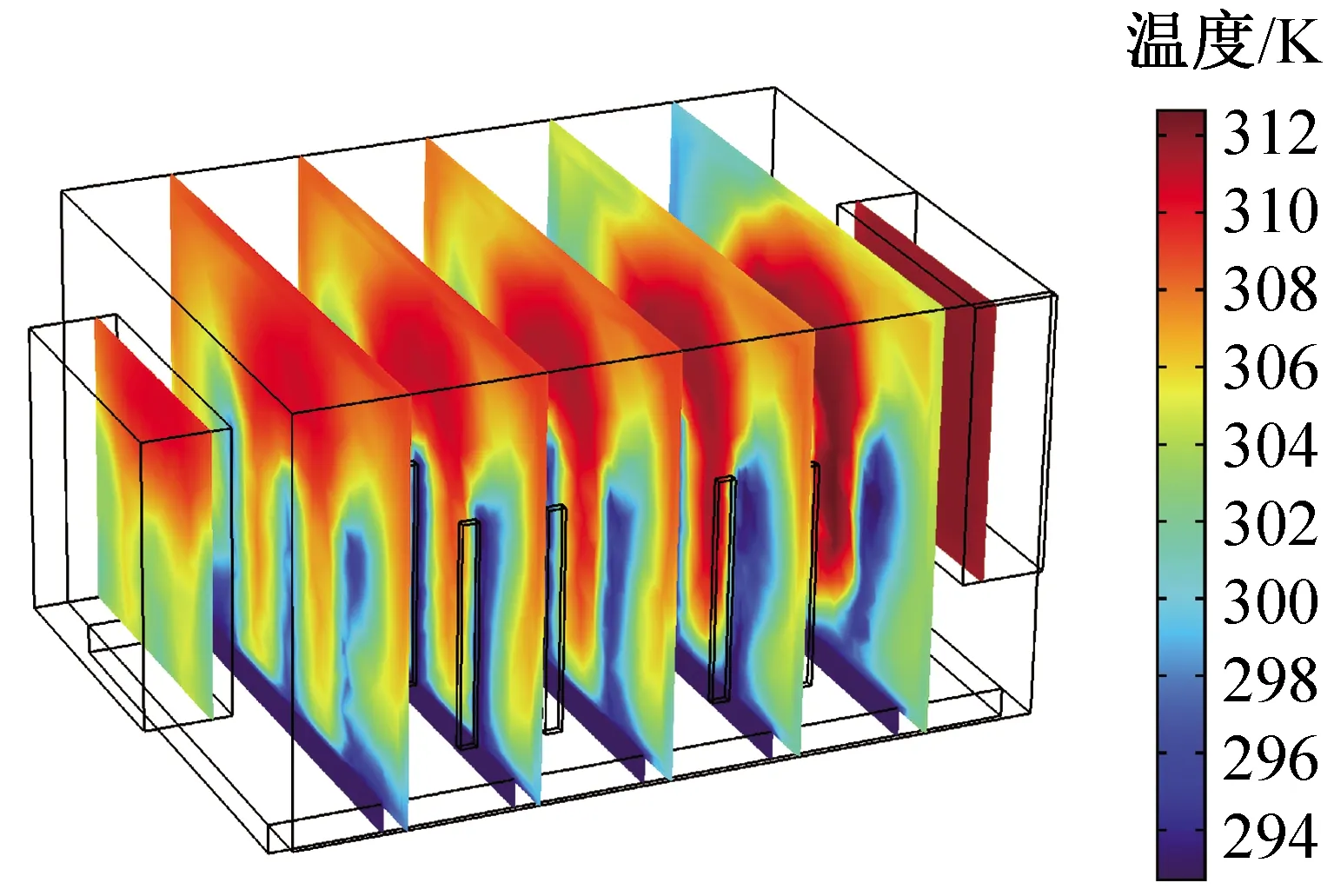

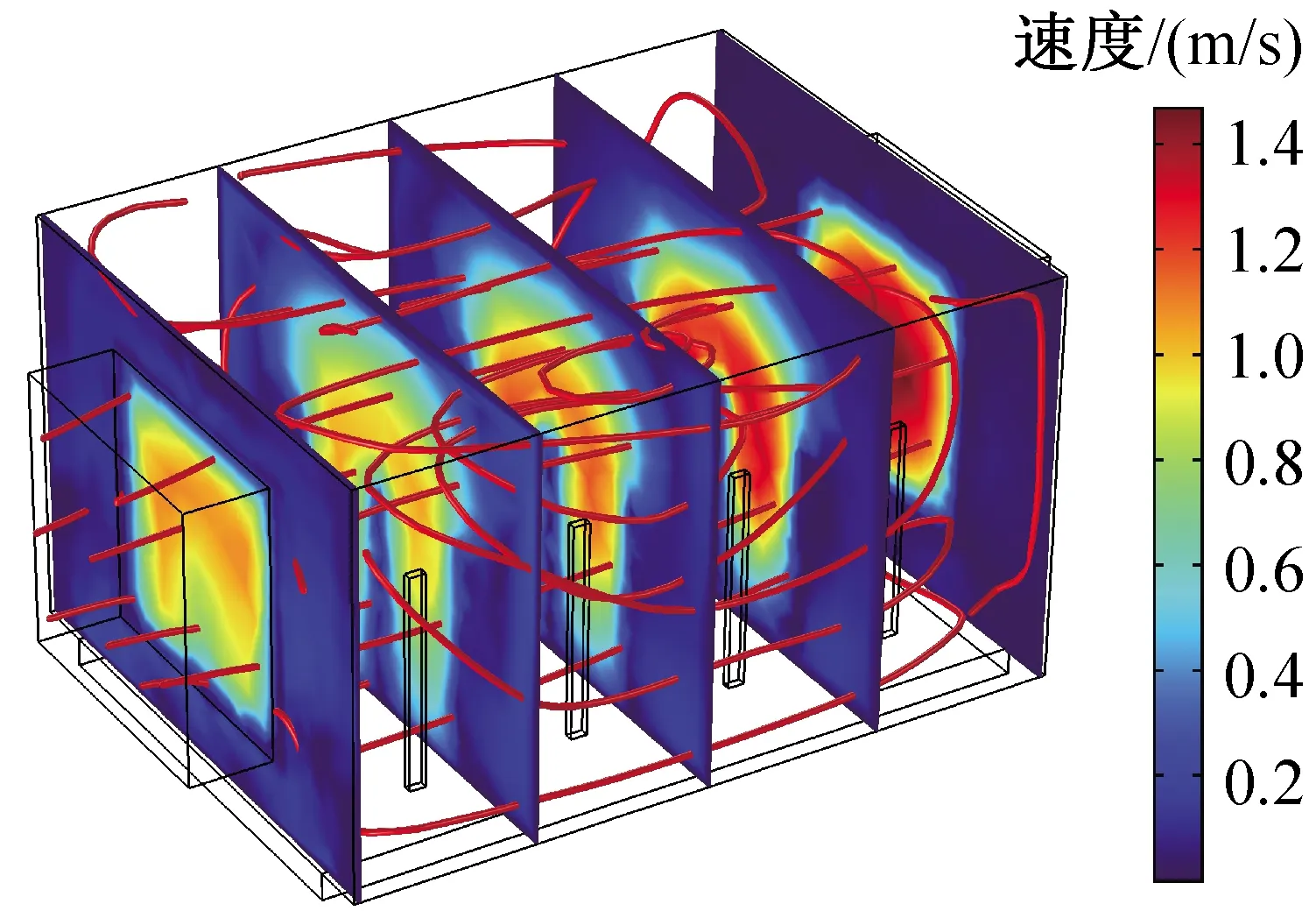

4.4 結果分析

風箱溫度分布、流場分布分別如圖7、圖8所示。空氣在風箱內流動過程中,空氣溫度明顯降低。經計算,空氣出口平均溫度為29.35 ℃,由圖7可知,溫度分布沿熱管從上至下呈層狀分布,溫差明顯。由圖8可知,空氣流動呈現中心快四周慢的態勢,根據流線和切片顏色判斷,內部流場為層流,只有在接近出入口的地方有較小的旋流。當流場為層流時,熱管壁面周圍空氣溫度較低,距離熱管壁越遠,空氣溫度越高,而空氣是熱的非良性導體。層流惡化了熱管與空氣的傳熱,致使風箱內溫差較大,分層明顯,出口平均溫度偏高。

圖7 風箱溫度分布

圖8 風箱流場分布

將實驗數據和數值模擬結果進行對比分析,模擬結果顯示,在進風溫度設置為40 ℃時,空調送風口平均溫度為29.35 ℃。從實驗數據來看,當控制進風溫度為40 ℃時,測溫儀顯示送風溫度為28 ℃。根據有關文獻可知[16],當兩者的相對誤差在5%以內時,可以確認數值模擬模型的可靠性。因此,可以認為該模型能夠有效模擬制冷機的工作狀態。

實驗數據顯示,隨著進風溫度的改變,制冷量和能效比隨之不斷變化。制冷機的高效工作區間為50~75 ℃,運行時的最高能效比可達2.5。模擬結果顯示,空氣在風箱內流動時,空氣低溫部分逐漸增多。溫度呈層狀分布,主流為層流,只在邊緣區域有較小的旋流,致使熱管與空氣換熱情況不佳。分析實驗數據和模擬結果可得:1)風箱中以層流狀態為主導致換熱效果不佳;2)隨著進風溫度不斷升高,使真空箱內水蒸氣蒸發速率提高,而真空泵無法及時將水蒸氣送出真空箱,導致負壓水箱真空度不足,故系統EER在50~75 ℃不穩定,甚至在高于75 ℃時系統EER顯著下降;3)選擇低溫熱管將使導熱液蒸發溫度降低,促進熱空氣的熱量通過熱管傳遞給真空箱。

綜上所述,空氣流動狀態、負壓水箱真空不足和熱管導熱液蒸發溫度等均會影響制冷機的工作性能。

5 結論

為了研究負壓水蒸發空調的可行性及工作性能,本文搭建了基于水蒸發潛熱的熱管空調系統實驗臺,測量30~85 ℃進風工況下系統的制冷量和能效比,經實驗測試,結合仿真模擬驗證,得到如下結論:

1)在30~50 ℃溫度區間內,制冷量和能效比隨著工作溫度的升高而逐漸增大;在50~75 ℃達到最高工作區間,制冷量和能效比出現上下波動;75 ℃以后由于真空泵負壓不足導致制冷量和能效比下降。

2)在50~75 ℃的高效工作區間內制冷效果較好。最大制冷量為376 W,能效比為2.5。制冷機實際應用于30~40 ℃溫度區間時,系統EER為1.4,制冷量為221.6 W。該熱管空調系統基本達到40 ℃條件下,EER為2.1,制冷量為298 W的設計指標。

3)實驗數據與設計指標的制冷量和EER產生差異的影響因素包括:空氣流動狀態、負壓水箱真空度不足和熱管導熱液蒸發溫度等。

4)負壓水蒸發冷卻機組投入實際應用中,增大真空泵抽汽量,降低熱管蒸發溫度,增強風箱內流場的湍流度,將是改善該裝置性能的重要途徑。