淺析壓鑄生產中鋁合金鑄件汽車變速箱閥板部分缺陷的研究

(湖南涉外經濟學院,湖南長沙市,410000)林志毛

隨著近年來我國推行節能減排、輕量環保的生產風氣,汽車制造中也越來越多的利用鋁合金壓鑄成形技術來生產所需的構件,例如變速箱殼體、前罩殼、變速箱閥板和發動機缸體等[1]。其中,由于汽車壓鑄變速箱閥體需要在裝配使用后能夠發揮多重功能,也具有較為復雜的結構和比較高的內部質量要求,才能保障汽車能夠在搭載閥體后具有良好的變速能力,這給壓鑄生產的設計帶來了巨大的挑戰。

本文結合我公司生產的壓鑄鋁合金鑄件汽車變速箱閥板加工,探討了在原鑄件生產存在缺陷時如何進行有效改進。該鑄件是汽車變速箱上重要的結構支撐部分和外殼保護部分,材料為ADC12,外廓尺寸為425mm×180mm,最大壁厚8.7mm,毛坯重2.3kg,構件整體結構較大。在壓鑄時,首先通過超高壓、高溫的條件來調制鋁液,再在壓力作用將其迅速轉入充型模具的,結合模具壓鑄來構建所需的鑄件。在此過程中,鋁液轉移過程中極易混入氣體,為了保障鑄件能夠發揮其特殊用途,需要做好氣密性檢査,避免空氣混入影響鑄件的力學性能。相關生產制造標準也規定了壓鑄鋁合金鑄件應當致密組織,內外部氣孔符合相關規格的嚴格要求,且不能存在其他影響性能作用的鑄造缺陷。由于變速箱閥板結構復雜,結構不夠規整,存在較大壁厚變化,加大了構件制造的難度,是典型性的復雜壓鑄鋁合金構件[2]。

1 原生產工藝及構件質量

1.1 原生產工藝

1.1.1 劃分構件分型區塊

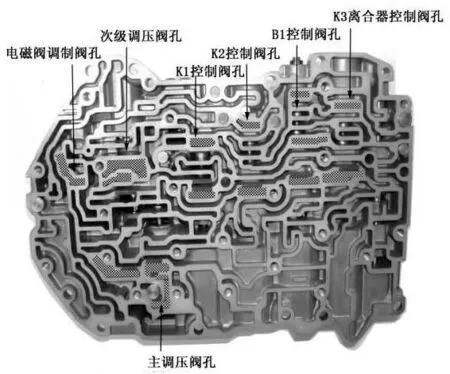

汽車變速箱閥板結構復雜,有較大包緊力,整體結構如圖1,在設計動模時,根據其各部分的功能結構劃分構件分型區塊。

圖1 變速箱閥體

1.1.2 設計構件滑塊

為了保障功能能夠充分發揮,在設計時尤其需要注重密封槽的氣密性,避免內外部產生氣孔結構。為此,構件模具利用了多個滑塊設計成形,從而能夠鑄出各種長短進深的密封槽[3]。其中,確定模具型腔需要綜合鑄件的基本尺寸及其平均公差,從而獲得鑄件均尺寸,加上鋁合金線收縮、涂料層厚度及高溫條件下熱膨脹系數對其的影響,以此來確定澆筑模具的尺寸。

1.1.3 設計構件澆注系統

鋁合金構件澆筑等操作一般選用低壓條件,讓金屬液能夠穩定、迅速的在模具中充型冷凝,且能夠緩沖波動的影響,篩除金屬液中的渣料,后進液能夠及時補縮已冷凝液的空余位置。在汽車變速箱閥板加工過程中,選擇從最低點進行充型,其中,有效控制了鋁金屬液的飛濺現象,降低了在此過程中的空氣混入和氧化夾渣。采用梳形設計的構件澆注系統,加上集渣槽、冒口等澆筑系統單元來保障澆筑穩定性。

1.1.4 設計分型區塊隔層

構件的各分型區塊有較高的氣密性要求,不能夠存有夾雜、冷隔、氣孔等問題。因為各區塊位置離澆口較遠,在用鋁液進行充型時比較困難,尤其是最后的充填部分,易出現冷隔缺陷等問題。為了保障整體充型的完整性和質量,在模具中設置了多個澆口點,各個區塊的近動模側也設計了3mm厚的間隔層,孔制凝固時間,讓最后澆口的部位能夠最晚凝固,成為構件的補縮通道。

1.2 原構件生產中的質量問題

在將生產條件調整到適宜水平后,進行批量試生產,發現構件的廢品率超過了60%。根據統計分析可知,其缺陷部位有一定的分布規律:(1)構件區塊內表面氣孔,在構件區塊的孔腔內可以發現其內表面存在1個到多個較大的長條性氣孔,寬越1~2mm,長約3~5mm,整體分布離澆口較遠,直接導致整個閥板存在功能缺陷,密度和質量不達標,在批次構件中有30%占比。(2)構件區塊螺孔縮孔,發現每個螺孔都存在嚴重縮孔問題,其收縮后的直徑變為5mm左右,占批次構件的35%。縮孔問題往往出現在厚大部位,例如螺孔部。

1.3 缺陷原因分析

1.3.1 構件區塊內表面氣孔原因分析

統計所形成的的氣體孔洞的大小、數量、位置后發現,其主要分布在遠澆口側,尤其是3mm厚的隔層結構內。原設計3mm的隔層結構盡管增強了充型能力,但氣孔排出的問題卻未得到改善。增加濾渣包環節,改進鋁液的充填平穩度,適當延長其凝固時間,以降低氣體混入,保障局部聚集氣體能夠在鋁液凝固前充分排出。

1.3.2 構件區塊M6螺孔縮孔分析

在統計分析了試生產構件的螺孔大小、數量、位置,結合構件解析和3D數據分析可知,構件螺孔的局部壁厚超過了10mm,遠遠偏離其4.5mm的正常值,這種壁厚變化會使局部產生熱節。金屬液在流經澆口時,該部位會吸收大量熱量,若損失部分無法被及時有效的補充,或流失速率遠超補充速率,則會讓澆口部的鋁液先凝固,鑄件凝固時無法繼續得到溶液補償,導致縮松孔穴缺陷。

2 工藝改進

2.1 設凌包并適當延長凝固時間

利用X光檢與局部解剖,發行鑄件區塊孔內部組織比較致密,原結構設計不存在氣孔、冷隔等缺陷,即原有設計下的生產系統有足夠的充型能力。所以,擬將3mm的隔層改為一個開口在孔的頂端的渣包,在生產時能夠收集充型時混入的氣體和冷卻的鋁液。在操作時,適當延長凝固時間,將270s延長至350s。采用該方案后再進行批量試生產,發行構件區塊孔位置有良好的內部質量良好,無氣孔產生。

2.2 設擠壓銷

考慮到整個構件存在多個需要擠壓的螺孔,為控制擠壓機的空間和力作用,提升效率,結合螺孔位置特點,設計了多組3支擠壓銷呈120°均勻分布的擠壓結構,在多個油缸驅動下進行擠壓操作。采用該方案后,鑄造的構件有良好的螺孔質量,少部分出現縮孔的直徑偏離也小于0.5%。在采取了增加渣包、適當延長凝固時間和增設擠壓銷等改進措施后,所生產的汽車變速箱閥板出現區塊氣孔缺陷的比例降低至0.5%以下,各氣孔的尺寸也從3mm降低至中0.5mm,且未發生螺孔的縮孔缺陷,工藝改進措施應用良好,解決了構件生產中的氣孔和縮孔等問題,大大改善了壓鑄構件的質量,使其合格率提升至95%以上。