輪胎空腔共振噪聲與力傳遞率關系的試驗研究*

周海超,夏 琦,王國林,楊 建,張樹培,李暢達

(1. 江蘇大學汽車與交通工程學院,鎮江 212013;2. 埃克森美孚亞太研發有限公司,上海 201100)

前言

當汽車行駛速度超過70 km/h時,輪胎噪聲成為車輛的主要噪聲源[1]。輪胎空腔共振是輪胎噪聲產生的主要因素之一,其產生原因是輪胎內部封閉空腔中氣體受到路面激勵產生特定頻率的共振,該共振通過車軸和懸掛系統傳遞到車身,進而在車內形成180~250 Hz 的低頻結構噪聲,嚴重影響汽車NVH特性[2-5]。

為此國內外專家學者對輪胎空腔共振的產生機理和降噪方案進行研究。Sakata 等[6]研究了車軸振動加速度與車內噪聲的關系,提出由于輪胎內部空氣受到激勵致使輪胎空腔產生共振的觀點,振動能量通過車軸和車身結構傳遞到駕駛室內,產生200-300 Hz 頻段的低頻噪聲。Molisani 等[7]采用物理模型驗證了車輛主軸上的力和力矩與輪胎空腔共振的相關性。高煜等[8]通過實車振動傳遞路徑的分析,判定出車輪總成轉向節振動和車內低頻噪聲主要來源于輪胎空腔共振。但是,由于試驗成本高且周期長,有限元分析方法在輪胎空腔共振研究方面發揮了巨大優勢。Hu 等[9]和Yi 等[10]采用試驗和仿真的方法可視化呈現了輪胎空腔共振時內部聲場的分布特性。Mohamed等[11]采用聲固耦合的方法研究了輪胎空腔共振,指出改變輪胎內部氣體介質物理屬性對輪胎空腔共振頻率的分布有顯著影響。Kim 等[12]采用有限元和邊界元方法開展了輪胎空腔共振特性的研究,提出優化輪胎外輪廓尺寸可有效降低輻射噪聲的結論。

輪胎結構的改變會對輪胎諸多性能,如滾動阻力和耐久性等產生決定性影響。因此,輪胎內部添加吸音材料和輪輞進行聲學處理等方式成為目前降低空腔共振噪聲的主要途徑。Kamiyama 等[13]通過對輪輞加裝霍姆赫茲共振器的方法來消減輪胎空腔噪聲,實車對比測試的結果表明,車內噪聲降低了5 dB。Mohamed 等[14]研究指出,輪輞添加吸音材料可以降低輪胎空腔共振噪聲,但材料的尺寸和厚度對降噪效果有直接影響。Simone 等[15-16]指出,空腔內部添加多孔吸音材料可以有效降低空腔共振,多孔材料的布置方式和厚度均會對降噪效果有直接影響,但內襯層吸音材料的粘貼方式和多孔材料物理屬性參數對輪胎空腔共振的影響機理鮮有報道。目前內部粘貼多孔材料的輪胎主要還只在一小部分汽車上采用,如特斯拉電動汽車,市場上并未大面積普遍推廣。此外,輪胎企業和汽車企業對輪胎內部添加吸音材料的做法也存在爭議,因為這不僅改變傳統輪胎的制造模式,也會增加汽車企業的單車成本。

輪胎力傳遞率表征輪胎中心處振動與路面輸入激勵之間的傳遞關系。力傳遞率峰值越大的輪胎在振動傳遞的過程中傳遞給車軸的振動加速度也越大。雖然輪胎空腔共振是通過結構振動向車內傳遞能量,但目前就輪胎空腔共振噪聲與輪胎力傳遞率之間關系的研究鮮有報道。因此,本文中從試驗出發,通過對輪胎充入不同氣體和在內襯層貼附不同吸音材料的方式,系統研究輪胎空腔共振的力傳遞率與輪胎空腔共振噪聲和車內噪聲的關聯關系,提出用輪胎力傳遞率表征輪胎空腔噪聲和車內噪聲的觀點,從而為改善汽車NVH 性能和提高低噪聲輪胎設計水平提供指導。

1 輪胎空腔共振試驗方案與流程

1.1 輪胎空腔共振試驗

1.1.1 試驗器材

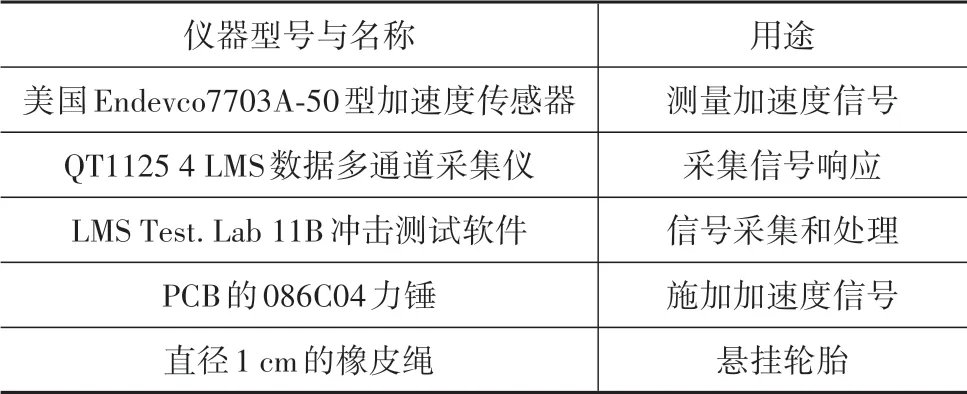

本次試驗對象為風神PCR 205/55R16 型,輪輞質量為8.6 kg,輪胎質量為8.36 kg。使用LMS 多通道信號采集系統進行信號采集。具體試驗所用器材如表1所示。

表1 試驗器材清單

1.1.2 試驗方法

試驗時用橡皮繩吊起輪胎呈自由懸掛狀態,在輪胎最上方胎面中心粘貼1 個加速度傳感器,另外兩個加速度傳感器(Hub1 和Hub2)分別粘貼在輪轂內側平面上,盡可能使這3 個傳感器都位于過輪胎中心且垂直于地面的同一條垂線上(Z向),方向一致,以測量Z向加速度,如圖1 所示。加速度傳感器另一端連接LMS Test.Lab進行數據采集與分析。在試驗時,力錘也盡可能沿垂向方向敲擊,分別從圖1中的A 點向上敲擊、B 點向下敲擊,在LMS Test.Lab軟件Impact Testing模塊中采集加速度響應。

圖1 輪胎力傳遞率試驗現場

1.1.3 試驗方案

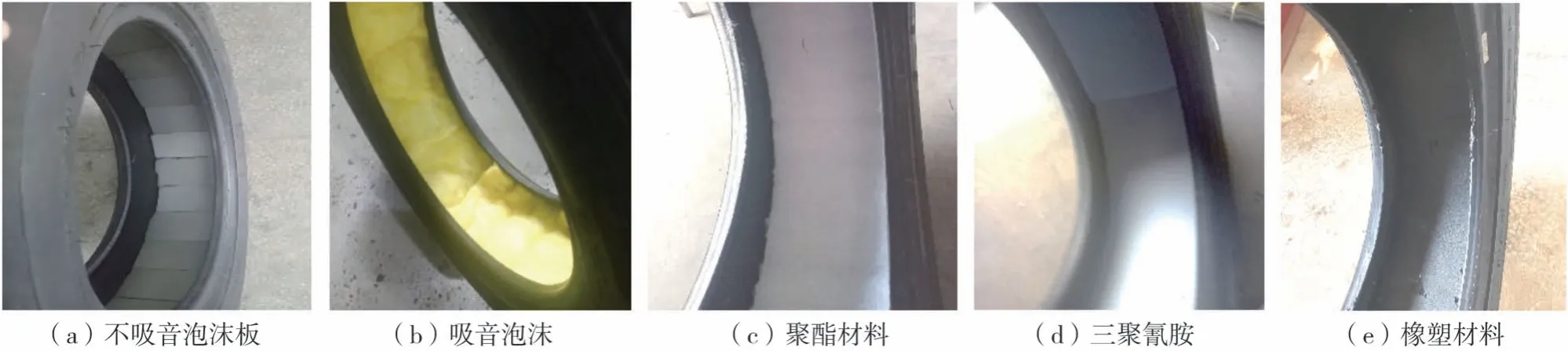

試驗時輪胎內部充入氣壓為230 kPa的空氣,然后進行動平衡測試;Andrew[17]在研究中發現當充入相同氣壓的氦氣代替空氣時輪胎低頻噪聲有明顯降低,故為對比不同氣體對輪胎力傳遞率的影響,第2組試驗充入與空氣相同氣壓的氦氣;Sakata 等[6]和Simone 等[15-16]在研究中指出輪胎內腔添加多孔材料會對輪胎空腔噪聲存在顯著影響。因此,為研究內部粘貼不同材料對輪胎力傳遞率特性的影響,試驗時在輪胎內襯層粘貼不吸音的普通泡沫板,以及吸音泡沫、聚酯材料、三聚氰胺和橡塑材料等不同的吸音材料,如圖2所示。

圖2 輪胎內部粘貼不同材料

1.1.4 力傳遞率計算方法

輪胎力傳遞率是胎面受到激勵時,輪心的響應力與胎面激勵力的比值。本文中采用輪輞激勵、胎面響應的方法測試輪胎力傳遞特性[18]。

輪胎力傳遞率FT(force transmissibility)的計算公式為

式中:N為跨點頻響函數;M為原點頻響函數。

跨點頻響函數為輪胎胎面響應對輪轂中心激勵的頻響函數,原點頻響函數為輪轂中心響應對輪轂中心激勵的比值。為減小誤差,試驗時分別從圖1中的A 點向上敲擊和B 點向下敲擊,取輪輞中心內側平面的兩個加速度傳感器平均值為輪轂中心激勵。

為計算輪胎力傳遞率,輪心定義為0 號點,A 與B 點分別定義為1、2 號點,胎面響應點定義為3 號。當敲擊1 號點時,0~3 號點的傳遞函數分別為T01、T11、T21、T31;當敲擊2號點時,0~3號點的傳遞函數分別為:T02、T12、T22、T32;0 號點到0~3 號點的傳遞函數分別為:T00、T10、T20、T30。

由于0 點的響應是根據1、2 點響應均值計算而來,故輪心原點頻響函數T00和輪心-胎面傳遞函數為

在實際的力傳遞率試驗中,受到空間的限制,1、2點的力錘敲擊方向相反,假設1點敲擊方向為正,2點敲擊方向為負,因此使用的2點到1~3點的傳遞函數分別為-T11、-T22、-T32。據此得到輪胎垂向力傳遞率公式為

1.2 輪胎跌落噪聲試驗

輪胎空腔噪聲是由路面的激勵引起的輪胎內部空腔共振而產生的噪聲,可以通過輪胎自由跌落模擬路面激勵,從而獲得輪胎空腔共振噪聲特性[19]。

1.2.1 試驗器材

輪胎跌落噪聲采用LMS 多通道信號采集系統中的Signature Testing 測量聲壓頻譜圖,使用丹麥Brüel & Kj?r 4189 型傳聲器(簡稱BK 傳聲器)采集噪聲信號。

1.2.2 試驗方法

該試驗在半消聲實驗室進行,實驗室背景噪聲為25 dB。采用塑料繩將輪胎自由懸掛在距離地面0.3 m 的固定高度,傳聲器固定安裝在距離地面0.3 m 的位置,如圖3所示。待懸掛輪胎處于穩定狀態時,剪斷懸掛繩子,使輪胎自由跌落。在輪胎第一次接觸地面再往上反彈時,迅速穩定輪胎,使輪胎不再回彈,避免二次跌落產生噪聲,影響測試結果。

第二種浪形劃分則是2703點以來的下跌會呈現出12345浪的下跌結構,周線級別的反彈并沒有到來,前期的重要低點2449點也會被下破,起碼是會面臨著比較大的考驗。

1.3 輪胎轉鼓噪聲試驗

跌落噪聲屬于瞬間噪聲,不足以說明輪胎添加不同吸音材料在滾動過程中的噪聲特性,為此進行了輪胎室內轉鼓噪聲測試,研究不同方案下輪胎滾動過程中近場噪聲特性。

圖3 輪胎跌落噪聲試驗現場

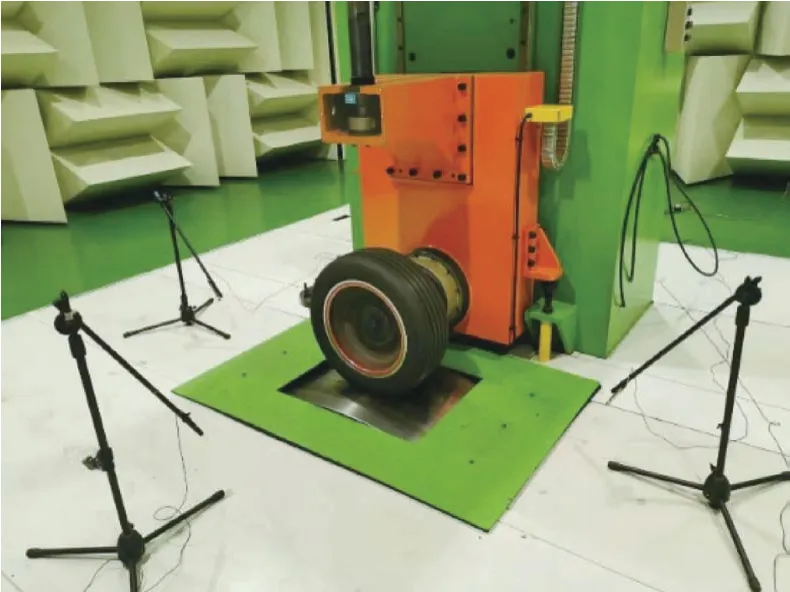

輪胎轉鼓噪聲試驗在國內某輪胎廠的全消聲實驗室中進行。首先,將氣壓為230 kPa的輪胎進行動平衡測試后在轉鼓試驗臺上靜止1 h,并參考GB/T32789—2016 標準,分別在輪胎轉動方向的前后和側面布置3個BK傳聲器,如圖4所示。噪聲測試時,設定輪胎載荷為400 kg,啟動轉鼓,待轉鼓速度穩定在80 km/h 時,進行噪聲測試。測試過程中,每隔1 min測試1組數據,共測試3組數據,其聲壓值差異不超過0.2 dB才能視為有效數據。

圖4 輪胎轉鼓噪聲試驗現場

1.4 實車道路噪聲試驗

1.4.1 試驗器材

試驗車輛為上汽集團生產的榮威350 乘用車,噪聲信號采集使用LMS 多通道信號采集系統中的Signature Testing模塊和BK傳聲器。

1.4.2 試驗方法

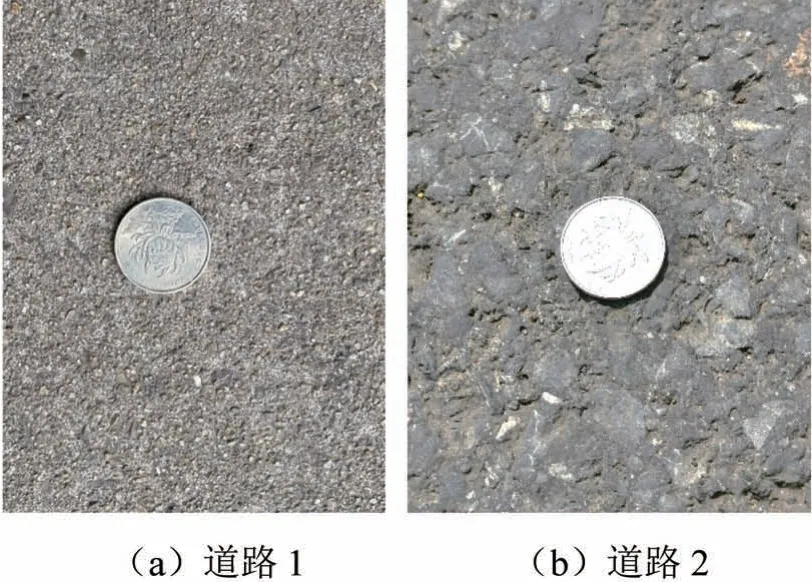

為研究輪胎空腔共振與車內噪聲的關系,在室內轉鼓噪聲測試結果的基礎上,選擇三聚氰胺多孔吸音材料用于實車對比測試。將帶有吸音材料的輪胎裝在兩個汽車前輪上,測試時汽車在封閉的道路上保持50 km/h速度行駛,將傳聲器固定在駕駛員右耳處,如圖5 所示。等待汽車速度穩定后,測量車內噪聲。為分析路面的影響,分別選擇兩種路面進行測試,如圖6 所示。同時,為分析車軸振動響應與車內噪聲的關系,在汽車轉向總成前軸附近安裝加速度信號傳感器,測量汽車行駛時車軸處的垂向振動加速度,如圖7所示。

圖5 實車測試傳聲器位置

圖6 兩種不同路面

圖7 傳感器安裝位置

2 試驗結果分析

2.1 充入不同氣體的試驗結果分析

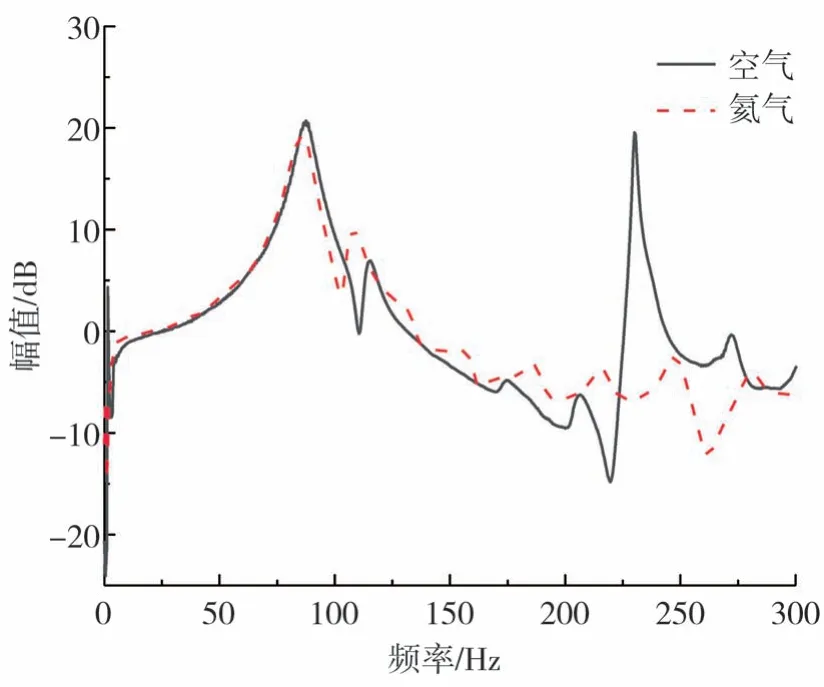

圖8 為輪胎內部分別充入空氣和氦氣時的輪胎力傳遞率對比圖。由圖可知,充入空氣時輪胎力傳遞率曲線在230 Hz 出現明顯的第二峰值,但是充入氦氣的輪胎沒有,說明充入氦氣明顯改變輪胎在空腔共振段的力傳遞率特性。

圖8 充入不同氣體的力傳遞率對比

式中:C為空腔內部聲速;L為輪胎環形空腔中間位置處的周長。

利用式(4)可以算出試驗所用輪胎充空氣時空腔共振頻率為230 Hz。由于氦氣中的聲速是空氣聲速的3倍,充氦氣輪胎在230 Hz不存在傳遞率峰值,因此,充氦氣輪胎通過改變輪胎空腔共振頻率分布來降低輪胎力傳遞率幅值。

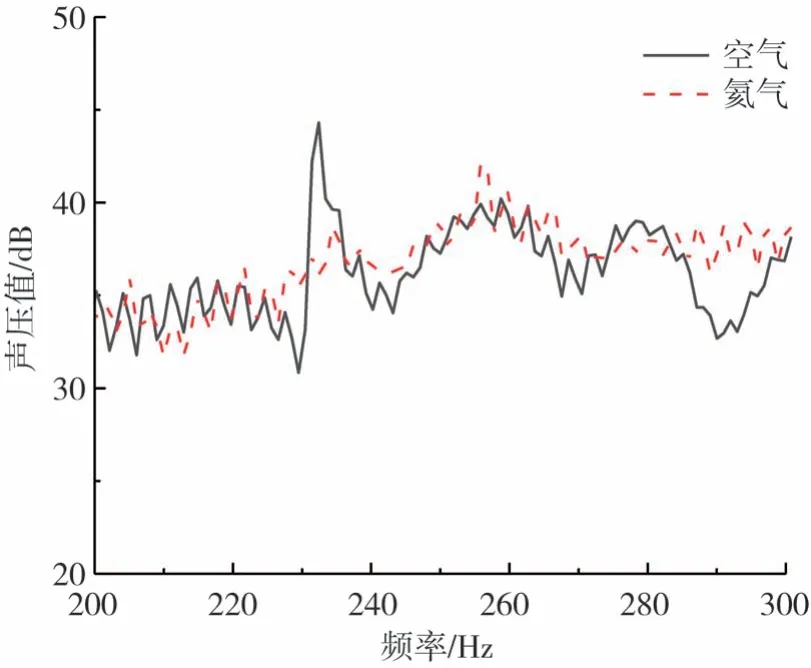

圖9 為輪胎充入不同氣體的跌落噪聲對比。由圖可知,充入空氣介質時輪胎跌落噪聲在230 Hz 存在顯著的噪聲峰值,而充入氦氣的輪胎沒有,這與Andrew 等[17]的試驗結果一致。綜合分析圖8 和圖9表明,輪胎力傳遞率峰值頻率與跌落噪聲峰值頻率相一致,輪胎跌落噪聲頻譜特性可反映輪胎空腔共振特性,降低力傳遞率峰值可以降低輪胎空腔共振噪聲,因此,可通過輪胎力傳遞率來表征輪胎空腔的共振噪聲。

2.2 輪胎內部粘貼不同吸音材料的試驗結果分析

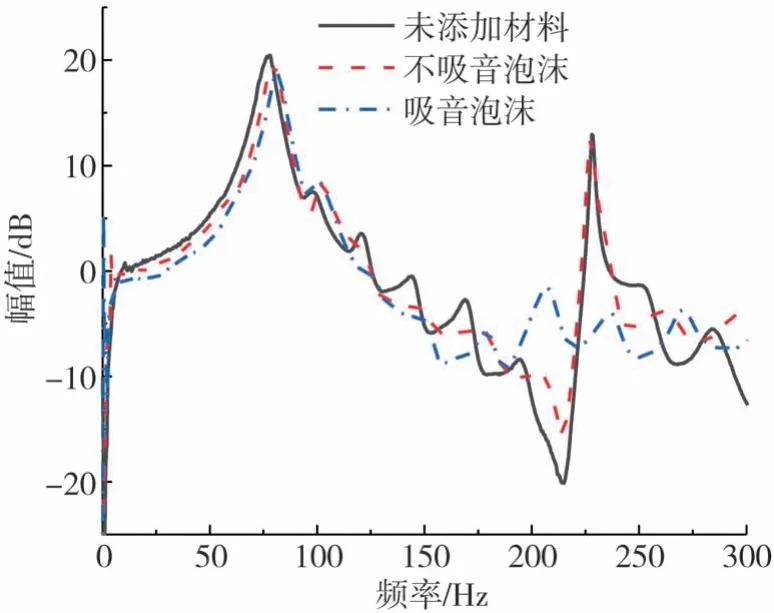

為分析輪胎內部粘貼不同吸音材料對輪胎力傳遞率的影響,所粘貼的吸音材料尺寸統一采用寬15 cm、厚2 cm的矩形截面,在內襯層表面周向粘貼,如圖2(b)所示。輪胎力傳遞率試驗結果如圖10所示。

圖9 充入不同氣體的輪胎跌落噪聲

圖10 輪胎內部粘貼不同材料的力傳遞率

由圖10 可知,在輪胎內部粘貼吸音泡沫材料時,輪胎力傳遞率曲線在230 Hz 處未出現第二峰值,而粘貼無吸音作用的普通泡沫材料的力傳遞率曲線基本不變。說明粘貼吸音材料可有效降低輪胎的力傳遞率。

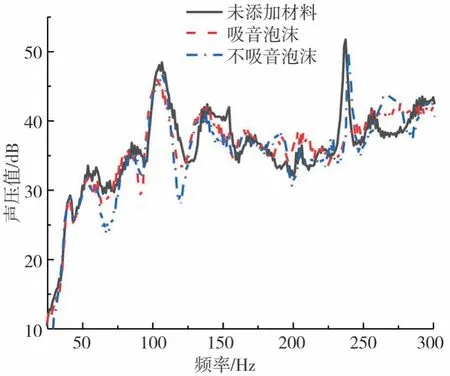

圖11 為輪胎內部添加不同材料的跌落噪聲。由圖可知,輪胎內部添加不同材料對跌落噪聲頻譜特性的影響主要集中在200-300 Hz 頻段內,而對低頻段的噪聲頻譜特性無顯著影響。未添加材料的輪胎與添加普通泡沫材料的輪胎跌落噪聲在230 Hz有峰值出現,添加吸音泡沫的輪胎跌落噪聲在230 Hz沒有出現峰值。綜合分析圖10和圖11可知,輪胎內部添加吸音泡沫材料不僅可以降低輪胎力傳遞峰值,還明顯降低輪胎跌落噪聲。

圖11 輪胎內部添加不同材料的跌落噪聲

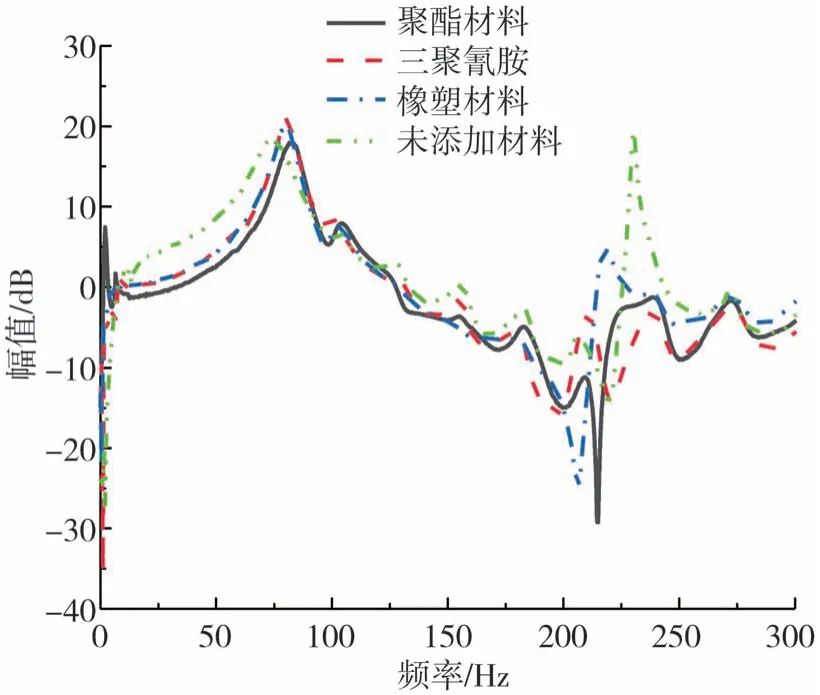

為進一步研究說明吸音材料對輪胎力傳遞的影響,再次對3 種不同的吸音材料(聚酯材料、三聚氰胺材料和橡塑材料,如圖2(c)~圖2(e)所示)進行了試驗,試驗結果如圖12所示。

圖12 輪胎內部粘貼不同吸音材料的力傳遞率

由圖12 可知,不同吸音材料不僅對輪胎力傳遞峰值有顯著影響,還會對輪胎空腔共振頻率分布產生影響,其中三聚氰胺材料基本消除了第二峰值,而聚酯和橡塑材料降低了第二峰值,且在其前出現了一個谷值。

圖13 為不同吸音材料的輪胎跌落噪聲試驗結果。由圖可知,3 種材料都不同程度地降低了輪胎的跌落噪聲,且未出現噪聲峰值。綜合分析圖12 和圖13,進一步說明輪胎力傳遞率和跌落噪聲之間存在關聯關系,即輪胎力傳遞峰值大,則對應的跌落噪聲大。

圖13 輪胎內部添加不同吸音材料的跌落噪聲

圖14 輪胎轉鼓噪聲

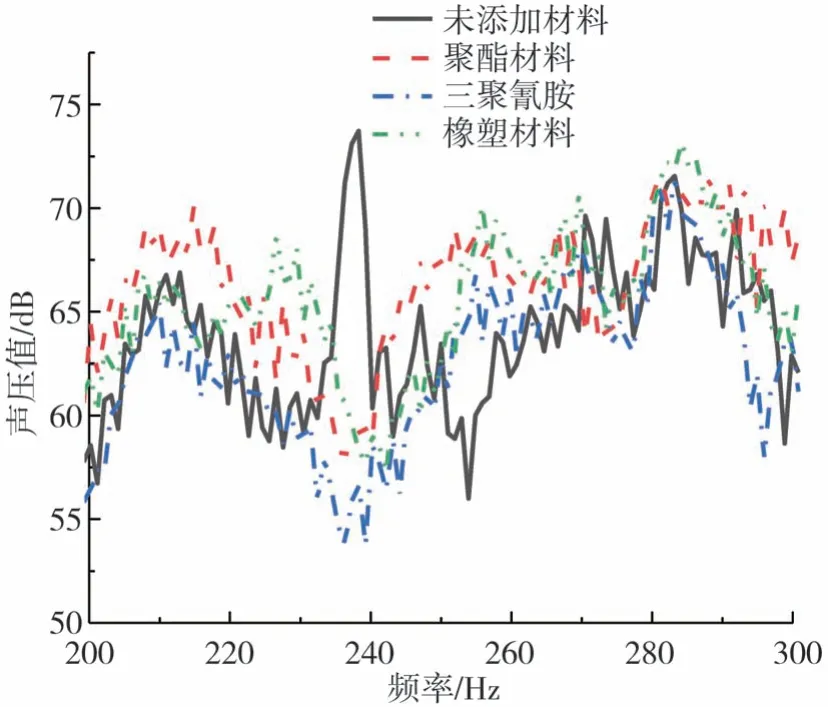

2.3 輪胎轉鼓噪聲試驗結果分析

圖14 為輪胎內部不同吸音材料的轉鼓噪聲試驗結果。由圖可知,轉鼓空轉時的噪聲明顯低于試驗時的噪聲,對比添加不同吸音材料的輪胎產生輪胎近場噪聲頻譜特性,不同吸音材料對空腔共振噪聲的影響均集中在共振頻率230 Hz 附近。為更詳細展示噪聲變化,將空腔噪聲峰值數據取出對比,如表2 所示。由表可見:未添加材料的輪胎噪聲最大;三聚氰胺的降噪效果最好;聚酯材料次之;橡膠材料最差。

表2 添加不同材料輪胎空腔噪聲峰值 dB

綜合分析輪胎力傳遞率和輪胎跌落噪聲的試驗結果發現,無論是對輪胎做何種處理,當輪胎力傳遞率在空腔噪聲段的幅值越大,所對應的輪胎跌落噪聲也越大。

再綜合分析跌落噪聲和室內轉鼓噪聲可知,輪胎內部添加不同材料時,輪胎跌落噪聲特性與輪胎轉鼓噪聲特性相一致。因此輪胎跌落試驗和輪胎轉鼓試驗在空腔共振段的噪聲可表示輪胎空腔共振噪聲,即輪胎空腔共振噪聲可用輪胎跌落噪聲和近場噪聲來識別,進而可用輪胎力傳遞率幅值表征輪胎空腔共振噪聲的大小。

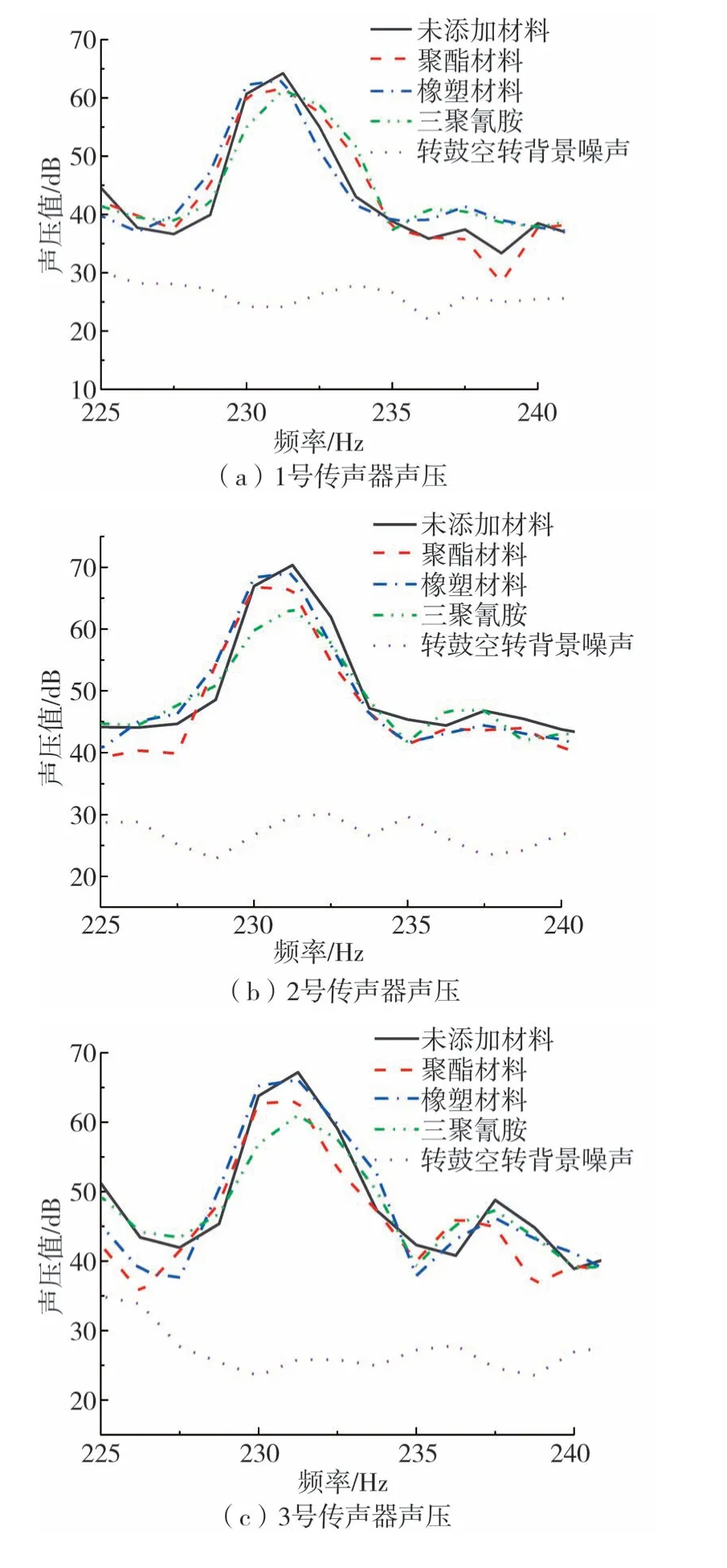

2.4 實車噪聲試驗結果分析

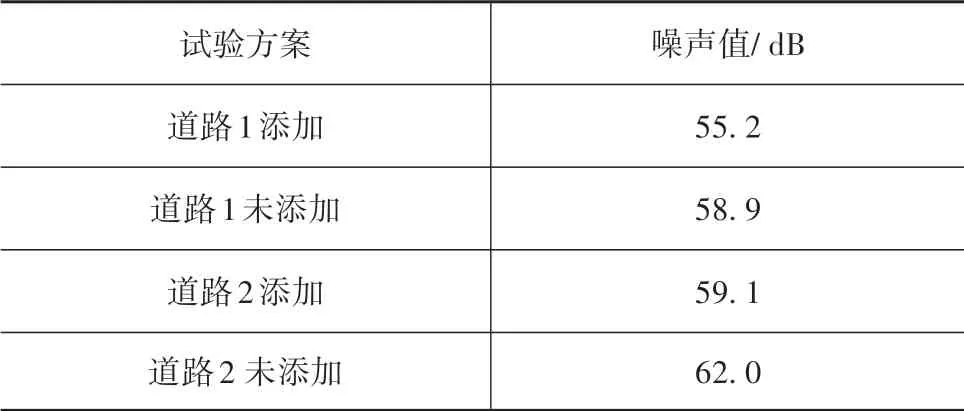

對比整個頻率段噪聲峰值,結果如表3 所示。由表可見,在兩種不同的道路上,添加三聚氰胺吸音材料的輪胎在行駛時噪聲均比未添加吸音材料的輪胎低2~3 dB,說明在輪胎內添加吸音材料可降低實車行駛的車內噪聲。

表3 實車行駛時車內噪聲

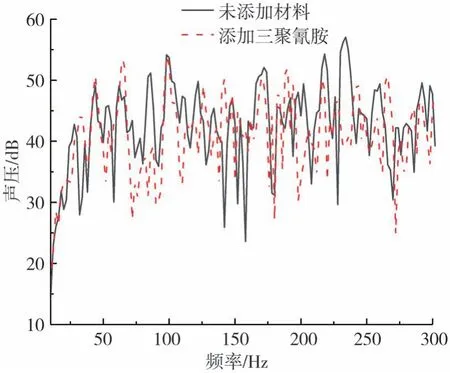

為說明輪胎空腔共振對車內噪聲的影響,以道路1 為例,對比有無添加吸音材料時的車內噪聲頻譜圖(車窗均為關閉),如圖15 所示。由圖可見,輪胎添加吸音材料的車內噪聲聲壓級稍有下降。

圖15 有無添加吸音材料時的車內噪聲頻譜圖

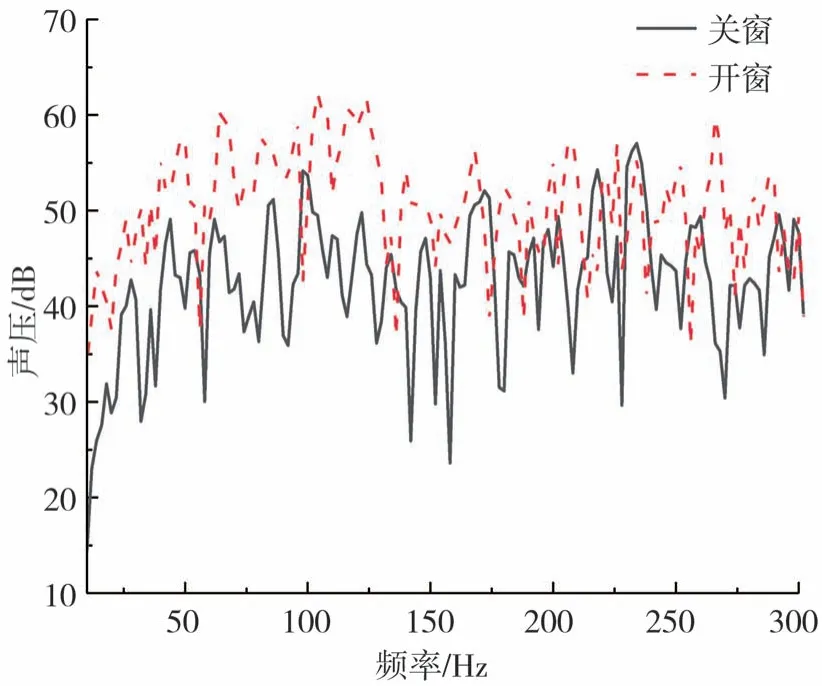

同樣以道路1 為例,對比車輛行駛時開窗和關窗的車內噪聲頻譜圖(均未添加吸音材料),如圖16所示。由圖可見,開窗時的噪聲普遍比關窗時的噪聲要大,但空腔噪聲頻率段200-250 Hz 的噪聲變化不大。由此可知,輪胎空腔共振噪聲是由結構振動傳遞的。

圖16 車輛行駛時開窗與關窗的車內噪聲頻譜圖

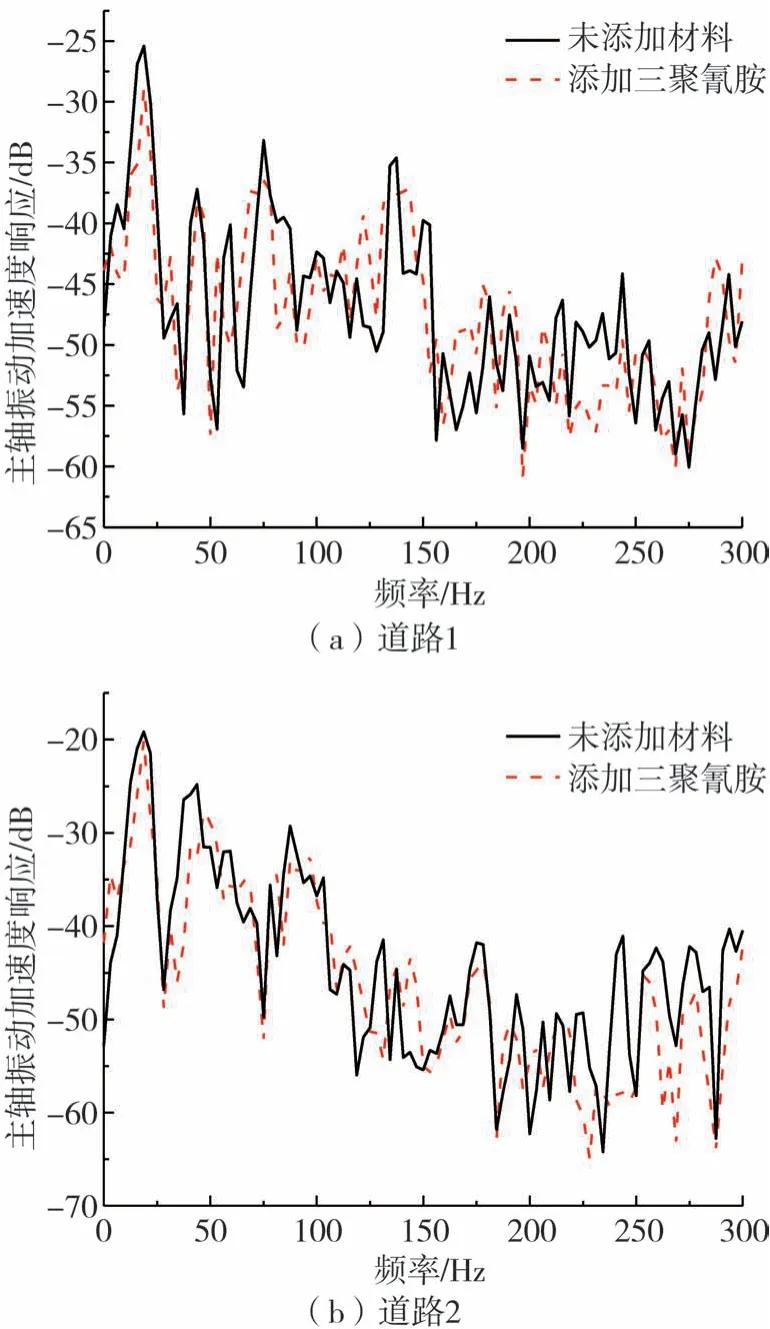

圖17 為車輪轉向總成車軸附近的加速度振動響應。由圖可知,在測試的兩種道路上,添加吸音材料后的輪胎都能有效降低車軸附近200-250 Hz 的振動響應,從而減小車內噪聲。進一步驗證了輪胎空腔共振會通過車軸振動傳遞到車廂內,從而形成低頻噪聲。即輪胎空腔共振是通過結構傳遞的,結合圖12 的結果,驗證了用輪胎力傳遞率幅值表征輪胎空腔共振噪聲的合理性。

圖17 汽車在不同路面行駛的振動加速度響應

3 結論

本文中主要開展輪胎力傳遞率試驗、輪胎跌落噪聲試驗、輪胎轉鼓噪聲試驗和實車噪聲道路試驗,研究了輪胎充入不同氣體和內襯層粘貼不同材料時的輪胎力傳遞率與輻射噪聲,并探究了輪胎力傳遞率與輪胎空腔共振噪聲之間的關系,得到如下結論。

(1)力傳遞率試驗結果表明,改變輪胎內部氣體和在輪胎內部添加材料會影響輪胎力傳遞率,且不同材料對輪胎力傳遞率影響的程度不同,因此可以使用該方法改變輪胎力傳遞特性,進而改變輪胎的振動傳遞特性。

(2)分析了力傳遞率與輪胎空腔共振噪聲的關系。輪胎內部添加吸音材料對空腔共振噪聲影響顯著,且添加不同吸音材料的力傳遞率試驗結果與輪胎噪聲試驗結果對應情況良好,輪胎空腔噪聲峰值會隨輪胎力傳遞率峰值變化而變化,二者呈正相關性。通過試驗得出可用力傳遞率幅值高低來表征輪胎空腔噪聲大小的結論。

(3)通過實車噪聲道路試驗,不僅驗證了在輪胎內部添加多孔吸音材料可以有效降低車廂內噪聲,還驗證了輪胎空腔共振是通過結構傳遞的,并進一步說明用輪胎力傳遞率幅值表征輪胎空腔共振噪聲特性的合理性。