南煤大陽泉公司8133工作面過斷層區域圍巖控制技術研究

史彥明

(華陽集團 南莊煤炭集團有限責任公司,山西 陽泉 045000)

1 工程概況

南煤集團大陽泉公司8133工作面井下位于15號煤采區北翼,工作面西側為8135工作面采空區,南與15號軌道巷相接,北側緊鄰陽煤二礦礦界,東側為8129工作面采空區,上部為8133高、低抽巷;工作面開采15號煤層,煤層厚度為5.65~70 m,平均厚度為5.8 m,煤層傾角0~16°,平均傾角為8°,煤層內含1~3層夾矸,煤層頂底板巖層特征見表1。

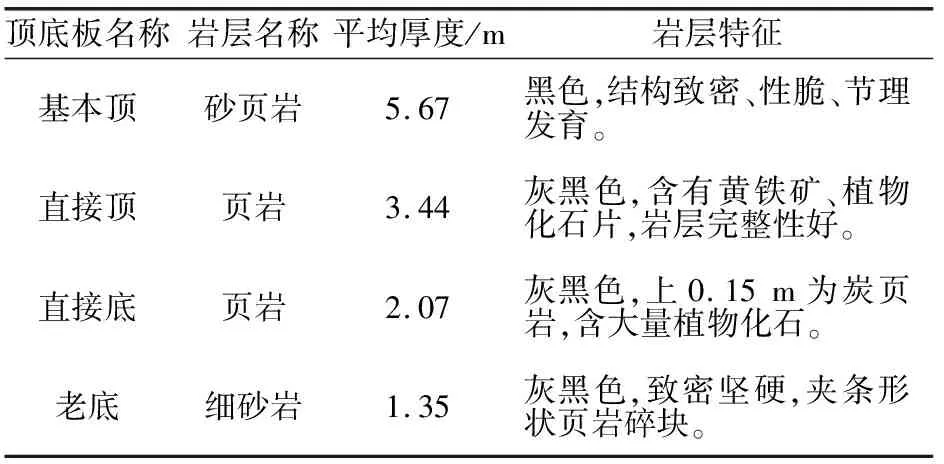

表1 煤層頂底板巖層特征

8133工作面采用走向綜合機械化放頂煤開采方法,采煤高度2.7 m,一采一放,循環進度0.8 m,全部垮落法管理頂板,根據掘進成巷階段揭露和槽波地震勘探和坑透成果顯示,CF1、CF2、CF3斷層為槽波解釋的小型斷裂組或撓曲發育,位于工作面內部,距離回采切眼約300~500 m,該區域煤巖體呈松軟破碎狀態,現為保障工作面通過該區域時圍巖穩定,特進行斷層破碎帶區域圍巖控制技術研究。

2 端面頂板垮落機理

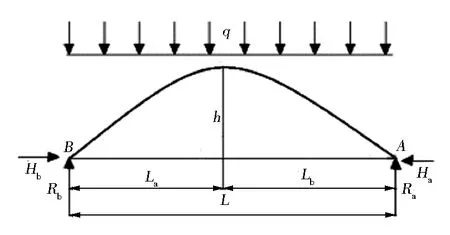

根據8133工作面的地質條件可知,工作面采用綜采放頂煤開采方法,由于工作面端面頂板為煤層,且在斷層破碎帶區域煤巖體較為破碎,在端面頂板區域頂板較為破碎易產生露冒現象,現根據斷層破碎帶的特征,將端面頂板視為散體,視頂板為垮落拱結構[1-2],現假設煤層的水平傾角為0°,建立如圖1所示的端面頂板垮落拱力學模型,根據力學模型進行垮落拱平衡狀態時的受力分析。

圖1 端面頂板垮落拱力學模型

根據力學模型可推導得出端面頂板垮落拱高度的計算公式如下:

(1)

式中:h為頂板垮落拱高度,m;kγ為圍巖安全系數,取為1;L為端面的跨度,取0.34 m;C為煤壁片幫深度,m;fn為巖層硬度系數;fr為煤層硬度系數,斷層破碎帶取0.18;γ為采場上方巖層平均容重,取25 kN/m3,H為工作面距地表深度,取150 m;φ為煤層內摩擦角,取20°;Kcx為工作面擠壓應力集中系數,取0.25;B為工作面采動影響程度參數,取4;M為工作面采高,取2.7 m。基于上述數據計算可得出工作面斷層破碎帶區域煤壁的片幫深度約為0.34 m,頂板垮落帶的深度約為2.8 m。

通過繼續分析力學模型可知,垮落拱的拱腳力跨度會隨著跨度的增大而不斷增大,工作面回采作業時需縮短端面距。在工作面回采期間,通過提高液壓支架工作阻力的方式能夠達到降低拱腳支撐力的效果,以此達到降低頂板垮落高度的目的。另外隨著工作面回采作業的進行,端面頂板垮落拱會處于移動應力場內,工作面回采會打破原有的應力平衡狀態,使得采動對頂板的影響程度不斷提高,進而導致頂板垮落帶高度和礦壓顯現現象逐漸增大[3-4]。

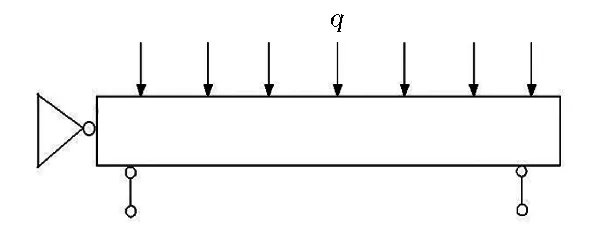

為保障8133工作面回采通過斷層破碎帶區域時煤壁和頂板煤巖體不破裂,擬對破碎煤巖體采取注漿加固技術,破碎頂板巖層在注漿加固后能夠在破碎帶區域形成強度較高的區域,將頂板巖層由散體結構向整體結構轉變,現結合端面梁的特點,將其視為“梁”結構,建立力學模型如圖2所示。

圖2 加固梁力學模型

分析加固梁力學模型能夠推導得出梁的加固厚度h的表達式為:

(2)

式中:h為加固梁厚度,m;L為頂梁與煤壁距離,取0.34 m;k1、k2為裂隙巖層和普通巖層強度系數,分別取0.7和0.9。

本次注漿材料擬采用水泥—水玻璃注漿材料,通過對破碎帶區域注漿后的試驗分析,得出加固體的平均抗拉強度為0.5 MPa。結合地質條件可知,端面頂板加固量的荷載為3.7 MPa,代入式(2)中計算可得出注漿加固的厚度h>2 m。

3 圍巖控制方案及效果

3.1 圍巖控制方案

根據上述端面頂板垮落機理的分析結果,結合工作面斷層破碎帶的分布特征,設計工作面過斷層區域采用超前預注漿+架前注漿相結合的注漿方案,各項措施的具體參數如下:

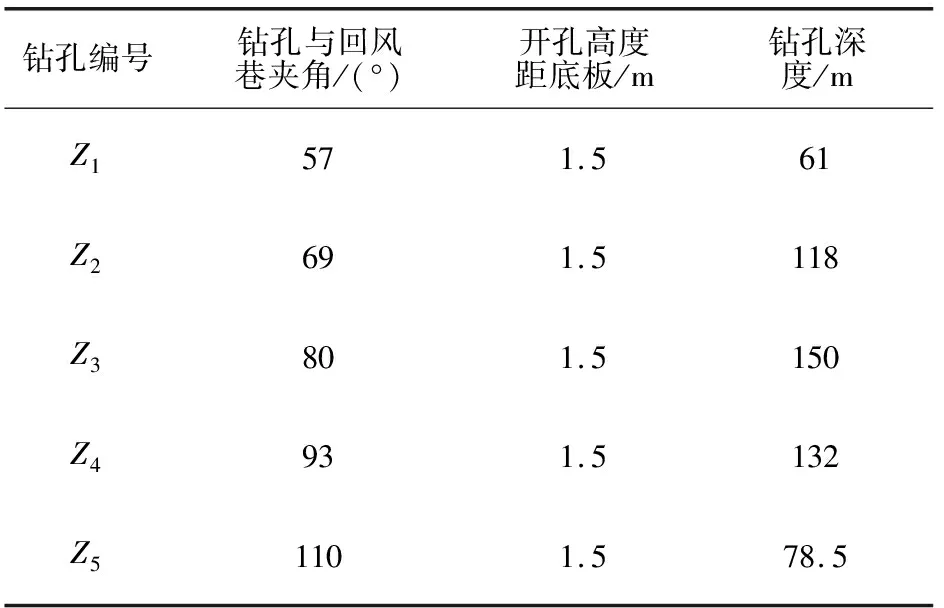

1) 超前預注漿:為保障漿液在破碎圍巖體內的擴散效果及其與破碎巖體的膠結效果,注漿材料選用水泥—水玻璃,根據相關經驗數據可知[5-6],該種漿液最佳的擴散半徑為15 m,為保障注漿效果,現設置鉆孔間距為17 m,結合斷層破碎帶的分布形態,在回風巷道內設置5個超前深孔注漿鉆孔,超前鉆孔間間隔1 m布置,鉆孔各項參數如表2所示。

表2 超前深孔注漿鉆孔參數

本次斷層破碎帶區域注漿采用分步注漿法,由遠及近劃分為7個注漿段,每段長度為20 m,在注漿鉆孔外段15 m范圍內采用套管進行固孔作業,水泥漿—水玻璃配比1∶0.5,水泥漿水灰比為0.8,設置終孔注漿壓力為5 MPa,具體超前鉆孔的布置形式如圖3所示。

圖3 超前注漿鉆孔布置方式示意

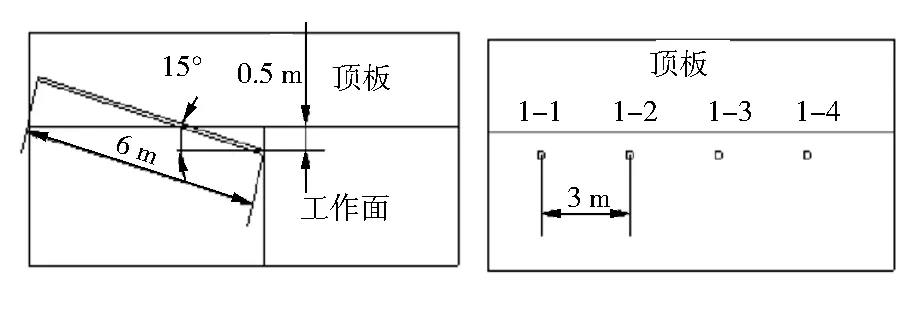

2) 架前注漿:架前注漿材料采用馬麗散,漿液的擴散半徑約為2 m。有效注漿深度主要受到注漿孔直徑和孔深的影響。設計本次注漿孔孔徑為42 mm,鉆孔深度為6 m,仰角為15°,工作面每回采4 m進行一次注漿作業,設置注漿鉆孔的間距為3 m,即每兩架液壓支架間布置1個注漿鉆孔,具體架前注漿鉆孔的布置形式如圖4所示。

圖4 架前注漿鉆孔布置形式示意

根據眾多破碎圍巖體注漿加固的相關研究結論[7],確定本次斷層破碎帶區域架前注漿方式采用交替間隔注漿,注漿的終孔壓力為4~6 MPa。

3.2 效果分析

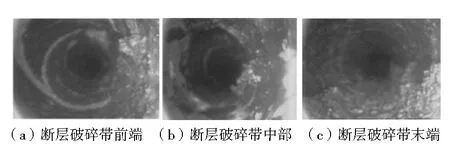

8133工作面斷層破碎帶區域注漿加固方案實施后,通過鉆孔窺視的方式進行破碎帶區域注漿效果的檢驗分析,窺視鉆孔布置在兩個超前注漿鉆孔中間,主要探測斷層破碎帶的注漿效果,窺視鉆孔終孔位于斷層破碎帶中部,根據窺視結果得出斷層破碎帶注漿后的效果,如圖5所示。

圖5 斷層破碎帶區域注漿加固后效果

分析圖5可知,工作面斷層破碎帶區域注漿加固后破碎煤巖體被有效膠結在一起,破碎帶內的裂隙被漿液充滿,且根據窺視結果可知,斷層破碎帶前端、中部和后端的注漿加固效果相同,基本無差異,這表明本次注漿加固效果良好,將斷層破碎帶內的松散煤巖體有效地膠結成一個整體,提升了破碎巖體的整體性和自身承載能力,為工作面安全推進通過斷層破碎帶區域提供了有力保障。

工作面采用中部支架和端頭支架的型號分別為ZF6200/17/32H和ZFG6600/17/32H,通過對工作面回采推進通過斷層破碎帶區域時液壓支架工作阻力的監測分析可知,工作面過斷層區域時,液壓支架的工作阻力均在3 500~6 100 kN的范圍內,支架無壓架現象出現,另外根據回采期間的現場觀測可知,工作面斷層區域無大范圍片幫、漏頂現象出現,據此可知斷層破碎帶區域注漿加固效果顯著。

4 結 語

根據8133工作面的地質條件,結合斷層破碎帶的分布規律,通過分析端面頂板的冒頂機理,確定斷層破碎帶采用注漿加固技術,頂板注漿加固的厚度需大于2 m,進一步基于斷層破碎帶特征,確定采用超前注漿+架前注漿相結合的注漿方案,根據注漿后的效果分析可知,注漿加固保障了工作面安全推進通過斷層破碎帶區域。