馬道頭選煤廠煤泥水系統優化改造

仝志斌,屈奇奇

(大地選煤工程有限責任公司 馬道頭選煤廠,山西 大同 037000)

馬道頭選煤廠屬于礦井型動力煤選煤廠,主要采用重介質分級混合入選工藝,年入選量達千萬噸。為滿足生產所需,選煤廠經技改、擴建新增了二期生產系統。系統達到生產要求的同時,也存在相應的銜接問題。當啟動二期系統后,循環水量明顯增多,回水量增大,濃縮池(D45 m)沒過溢流堰,煤泥水系統紊亂,可能會影響生產的正常運行。

隨著礦井原煤產量的增大以及原煤煤質的不確定性,外加次生煤泥的存在,對煤泥水系統的穩定性產生嚴重影響。一方面煤泥沉降效果變差,導致加藥量增大、循環水濃度超標、單套系統停止運行以及生產系統紊亂等狀況;另一方面煤泥量增多,壓濾系統處理能力不足,效率降低,導致混精煤產品質量下降,濃縮池容易滯留煤泥,濃縮機耙架受損,甚至造成煤泥水事故。為此,選煤廠對煤泥水系統進行優化改造,有效提高了生產效率。

1 存在問題

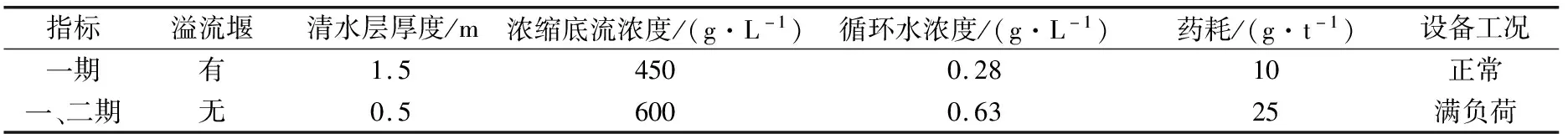

馬道頭選煤主洗系統包括一期和二期兩部分。原有一期生產運行時,濃縮池回水穩定,沉降效果良好,各項指標均在設計能力范圍之內。自二期正常運轉以來,隨著生產任務不斷加大,濃縮池仍采用兩用一備,造成了煤泥水系統平衡的紊亂。當一、二期3套系統同時生產時,濃縮池細煤泥量增加,回水量增大,回水壓力增強,再加上礦井原煤煤質發生變化,煤泥細粒級含量增加,導致煤泥沉降效果差,無法實現煤泥水的澄清作業,對比一、二期試驗結果如表1所示。

表1 一、二期系統使用時煤泥處理水情況

2 現場調查

通過對濃縮池巡視觀察以及崗位工信息反饋得到如下信息:濃縮機回水壓力十足,中心給料筒附近翻花,水量完全淹沒溢流堰,水系統非常不穩定。造成的直接問題有:煤泥沉降效果變差、絮凝劑用量增大、且煤泥含量增多,易形成煤泥墻,壓濾系統煤泥處理能力不足、濾餅水分上升,同時,循環水濃度上升,無法實現清水作業。通過現場調研信息將煤泥水問題歸納為以下幾個方面:

1) 一、二期系統同時啟車后,循環水量明顯增多,導致煤泥系統回水量增大,隨之濃縮池壓力變大,沖擊煤泥沉降層,進而煤泥無法實現沉淀。經過調查發現,一期兩套系統循環水量為560 m3,二期單套系統循環水量為480 m3。

2) 原煤煤泥含量高(占原煤比例11%~12%),加之次生煤泥的產生,造成濃縮池煤泥量大,容易產生煤泥墻,設備損耗增大的同時還會影響煤泥處理量,對生產系統和壓濾設備影響極大。

3) 煤泥存在泥化現象,小于200網目細粒級含量較大。炭質泥巖、火成巖等粘土礦物的增多易膨脹泥化,粒級細化易導致顆粒表面積增大,且具有高分散懸浮穩定特性,顆粒不易積聚,沉降速度減小。同時,沉降層不穩定致使煤泥沉降效果較差。

3 采取措施

1) 二期主洗系統各類桶體積均超過一期,根據二期實際用水量調節桶液位計,降低桶位和補水量,進而減少濃縮池回收量。通過長時間實踐,降低桶位三分之一對生產系統沒有影響,且有助于減少冒桶事故的發生。

2) 改造洗水系統工藝。為控制濃縮池回水量,將粗煤泥濾液水管路改造為煤泥桶常用補水,實現內部循環;將加壓、板框濾液水管路直接并入循環水池。為進一步降低水量,將煤泥尾礦旋流器溢流作為煤泥補水,可實現二次富集[1-4]。

3) 調整濃縮機入料孔數和桶圍。濃縮機中心給料筒周圍翻花嚴重,回水壓力足,會迅速將絮凝劑絮團打散,無法實現煤泥水系統穩定,進而導致沉降效果變差。為釋放回料壓力,在原設計基礎上再切割數個泄壓孔,盡可能使物料從中心筒底部排出。同時,在中心入料筒頂部加設高600 mm的筒圍,避免回料直沖絮團。

4) 二期系統增設脫粉工藝。原煤含泥量大,壓濾系統處理能力不足,導致濃縮池易滯留煤泥,進而產生煤泥墻。為保證煤泥系統正常運行,選煤廠二期新增設弛張篩預先脫粉工藝,通過減少部分粉煤進入系統來降低入池煤泥量,可有效緩解濃縮池系統壓力,提高設備運行效率[5-6]。

5) 完善藥劑制度。當細粒級物料占比增多時,較大的比表面積和強烈的離子交換吸附使煤泥水系統呈穩定的分散系懸浮狀態。為提高沉降效率,選煤廠調整絮凝劑最佳配比濃度為0.3%。同時,采用清水加藥,并延長加藥和攪拌時間。特殊時期添加混凝劑在絮凝劑之前,且保持20 m以上距離。

4 優化效果

通過不斷調整、優化、改造以及實時跟蹤落實,現場觀測結合數據采集,煤泥水系統得到了明顯改善。

1) 濃縮池回水量可減少200 m3/h,中心筒附近翻花現象明顯減弱,回水沖擊清水層及沉降層作用降低,溢流堰清晰可見,煤泥水系統達到穩定狀態。

2) 煤泥水系統的穩定運行,對藥劑效果、煤泥沉降、溢流澄清有很大幫助。調整絮凝劑濃度和用量在16 g/t左右時,藥劑分子與顆粒充分接觸,絮凝作用增強,沉降效果最好,清水層厚度基本保持在1.4 m。隨之溢流濃度降低為0.32 g/L,加強了全廠洗選效果。

3) 脫粉工藝的增設可減少濃縮池煤泥量2%左右,提高設備運行效率及可靠性的同時,降低事故發生率至3%,確保了生產系統的平穩運行。