能力六合圖在醫院制劑硫酸鎂口服溶液質量分析中的應用

柯月嬌,張 勇,陳 旭,蔡 斌,宋洪濤,張 晶 (中國人民解放軍聯勤保障部隊第九〇〇醫院,福建 福州350025)

對各種藥品生產相關的數據進行統計分析,可以有效地對藥品質量進行宏觀控制。能力六合圖是質量控制圖中的一種,“六合圖”包含單值控制圖、極差控制圖、最后25 個觀測值、能力直方圖、正態概率圖及能力圖。Minitab 軟件能力分析的“六合圖”,能對數據進行自動分析、對過程穩定性和過程能力進行綜合評估[1],通過判定一個過程的過程能力績效,起到對生產過程的改進與提高作用。此方法快速準確,是制藥行業實施新版GMP時進行產品質量回顧的有效工具,也是提升質量管理水平的較好途徑。

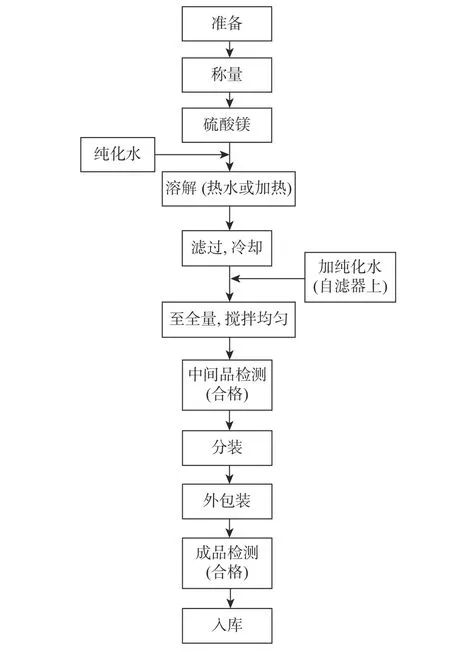

硫酸鎂口服溶液為我院院內制劑,臨床上主要用于利膽、導瀉。硫酸鎂口服溶液生產工藝流程圖見圖1。通過能力六合圖分析27 批次硫酸鎂口服溶液中硫酸鎂含量的質量數據,判斷在生產過程中對硫酸鎂含量是否達到控制狀態、硫酸鎂口服溶液的生產工藝是否處于穩定狀態。

1 資料與方法

1.1 資料來源

圖1 硫酸鎂口服溶液生產工藝流程圖

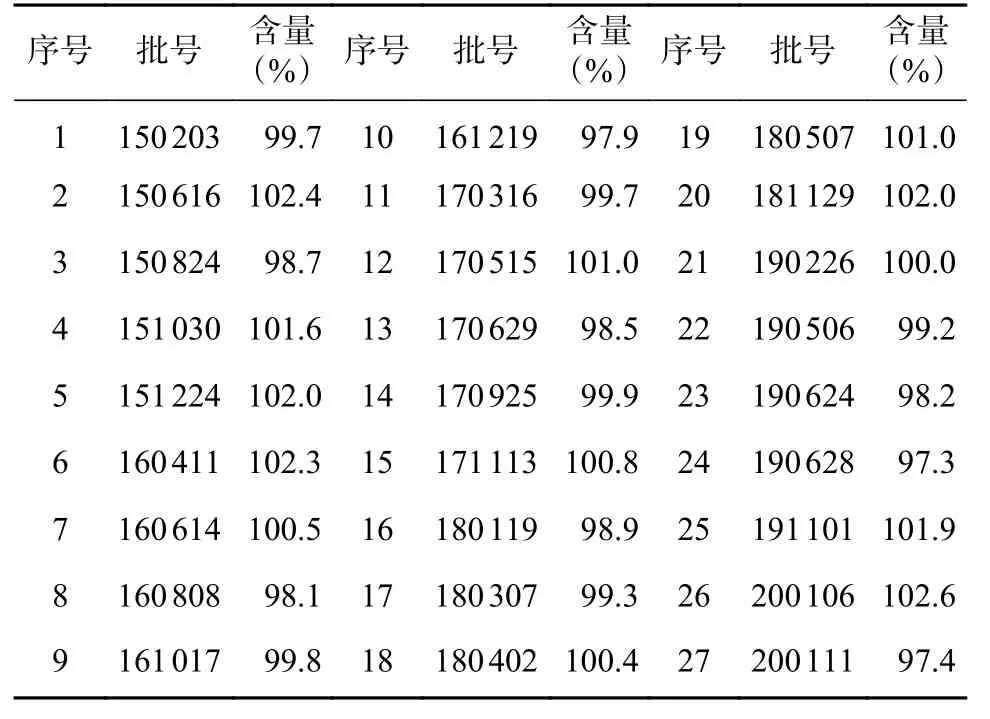

查閱我院2015 年2 月至2020 年1 月生產的硫酸鎂口服溶液的工藝規程、主要生產設備的標準操作規程、檢驗操作規程和記錄等文件,確定藥品是在同一生產工藝及同一檢驗環境下完成,生產記錄和檢驗結果真實可靠。統計2015 年2 月至2020 年1 月我院生產的連續27 批次硫酸鎂口服溶液的檢驗結果,分析項目包括:性狀、鑒別、裝量、微生物限度、硫酸鎂含量[2-3]。

1.2 方法

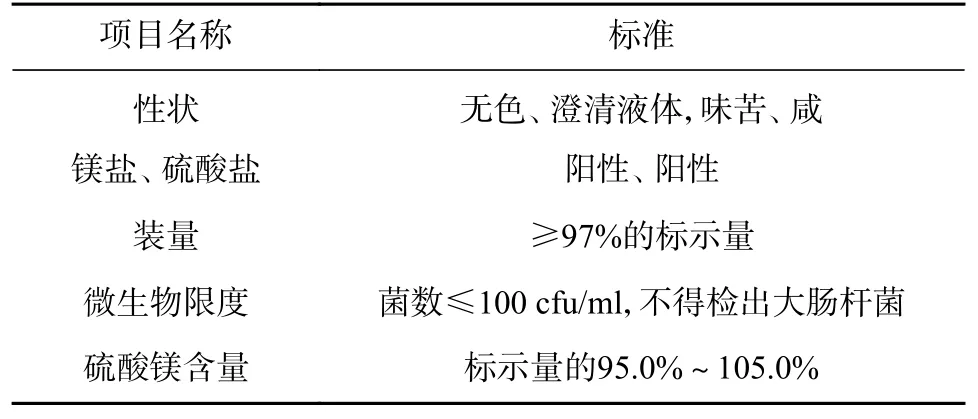

根據《中國人民解放軍醫療機構制劑規范》(2015 年版)中硫酸鎂口服溶液的質量標準,對27 批次的硫酸鎂口服溶液進行質量考察。硫酸鎂口服溶液質量標準見表1。其中,性狀、鑒別、裝量和微生物限度等檢查項目依據標準直接進行判定,硫酸鎂含量使用Minitab 軟件的六合圖功能進行分析[4]。

表1 硫酸鎂口服溶液質量標準

2 制圖

2015 年2 月至2020 年1 月生產的27 批次硫酸鎂口服溶液的性狀、鑒別、裝量、微生物限度均合格,各批次硫酸鎂含量結果匯總見表2。打開Minitab 軟件,輸入數據,硫酸鎂口服溶液中硫酸鎂含量的能力六合圖見圖2。

表2 27 批次硫酸鎂口服溶液含量的檢驗結果(2015 年2 月至2020 年1 月)

3 能力六合圖分析

3.1 控制圖分析

Minitab 軟件依據統計理論的小概率事件原理,對控制圖有8 項檢驗標準[4-5]:①超出上下控制界限;②連續9 點落在中心線同一側;③連續6 點遞增或遞減;④連續14 點上下交錯;⑤連續3 點中有2 個點距離中心線(同側)大于2 個標準差;⑥連續5 點中有4 個點距離中心線(同側)大于1 個標準差;⑦連續15 點在距離中心線(任意一側)1 個標準差之內;⑧連續8 點距離中心線(任一側)大于1 個標準差。以上8 項檢驗標準的意義在于:①是公認的、用于檢測失控情況的必要檢驗;②可以標識過程居中或變異中的偏移,可創建一個敏感度更高的控制圖;③用于檢測趨勢;④可檢測系統變異;⑤和⑥用于檢測過程中的較小偏移;⑦可檢測是否存在控制限過寬的現象;⑧檢測混合模式。在混合模式中,這些點趨于避開中心線,而落在控制限附近。

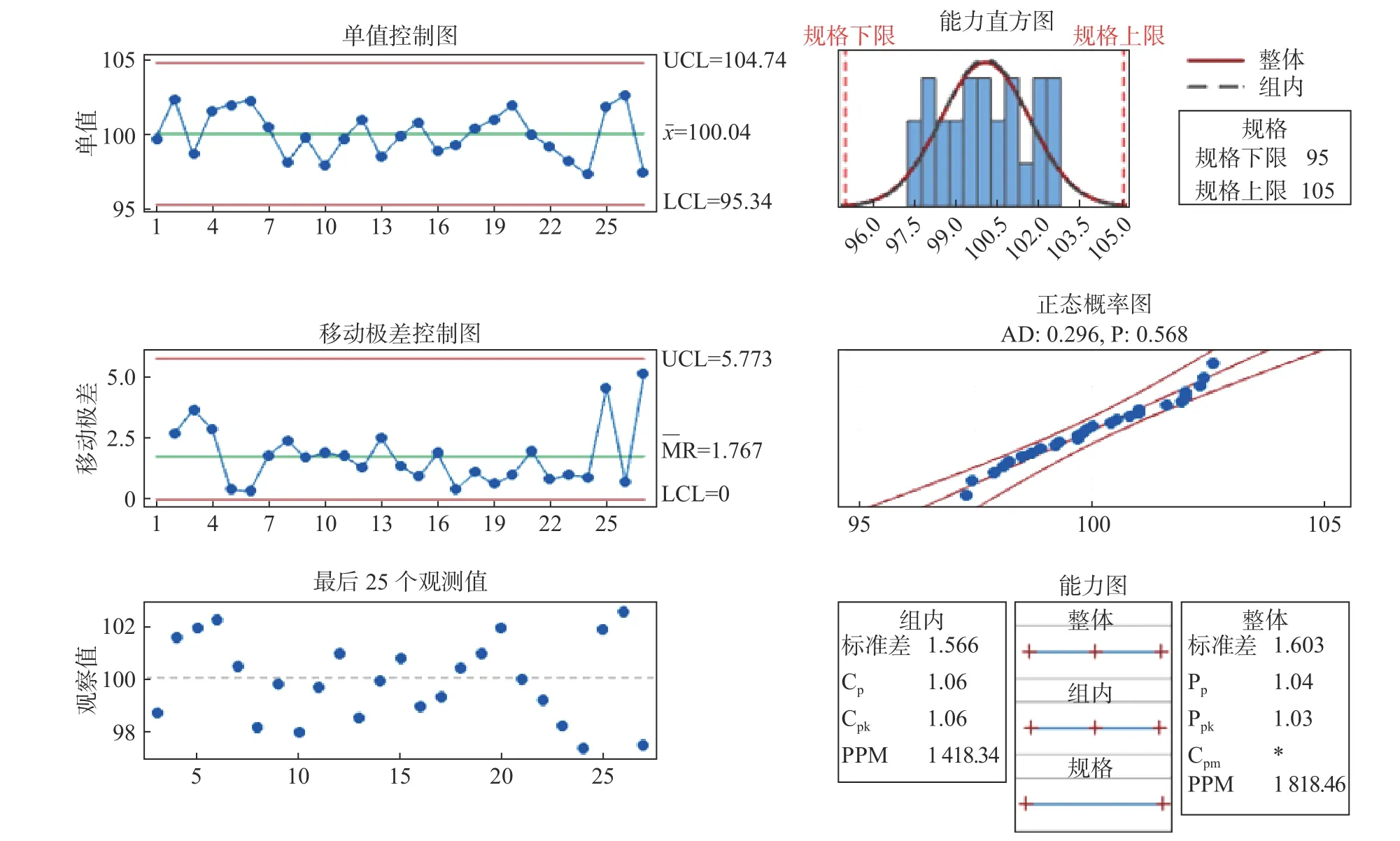

為了使硫酸鎂含量的控制圖敏感度更高,我們選擇對其進行8 項檢驗。由圖2 知,硫酸鎂含量的移動極差控制圖、單值控制圖上所有的點在控制限內隨機分布,進行8 項檢驗亦無異常值,說明該組數據處于控制狀態,即硫酸鎂口服溶液中硫酸鎂含量處于受控狀態。

圖2 硫酸鎂含量的能力六合圖

3.2 最后25 個觀測值、能力直方圖、正態概率圖分析

由圖2 知,硫酸鎂含量的最后25 個觀測值顯示數據波動在正常范圍內,能力直方圖顯示工藝過程受控,正態概率圖顯示數據分布密集且呈正態分布(P>0.05)。

3.3 能力圖分析

能力圖用于計算工序能力指數(Cpk)。傳統統計控制理論將工序能力分為5 級[6]:①Cpk≥1.67,工序能力過剩;②1.33<Cpk<1.67,一般加工工序能力富裕,可維持現狀;③1<Cpk≤1.33,工序能力尚可,但有缺陷發生;④0.67<Cpk≤1,工序能力不足;⑤Cpk≤0.67,工序能力嚴重不足,需采取緊急措施。

硫酸鎂含量的能力六合圖顯示Cpk為1.06,工序能力尚可,但提示有缺陷發生。在該能力指數下,單值圖的上下控制線分別為95.34 和104.74,幾乎和規格線95、105 重疊,因此,該控制限起不到控制的作用,只能用于分析用。

4 結果與分析

4.1 結果

應用Minitab 軟件制作的硫酸鎂含量的能力六合圖顯示,在硫酸鎂口服溶液生產過程中對硫酸鎂成分達到控制狀態,硫酸鎂口服溶液的生產工藝處于受控狀態,但能力圖同時也提示了該品種的工藝過程有潛在缺陷發生。

4.2 質量風險前瞻性管理

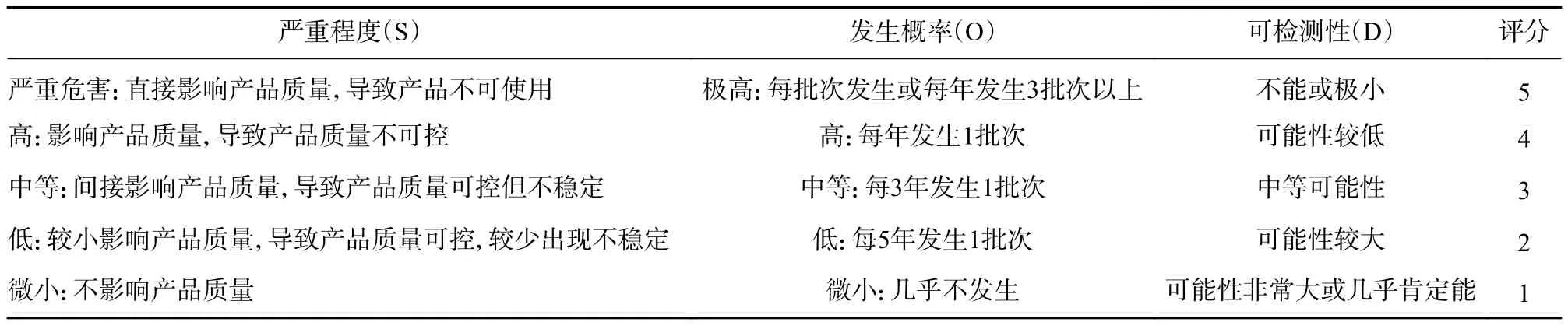

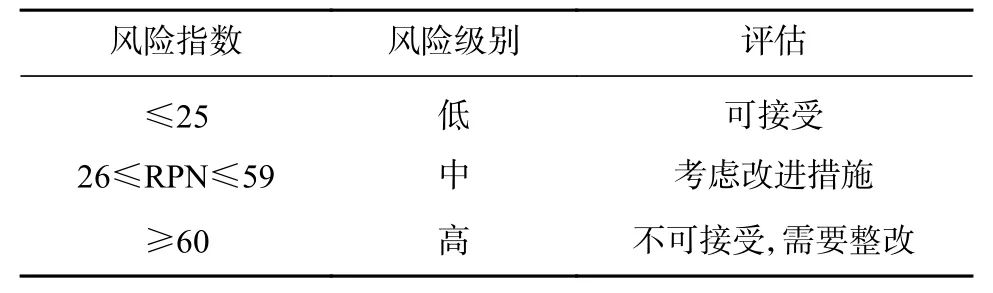

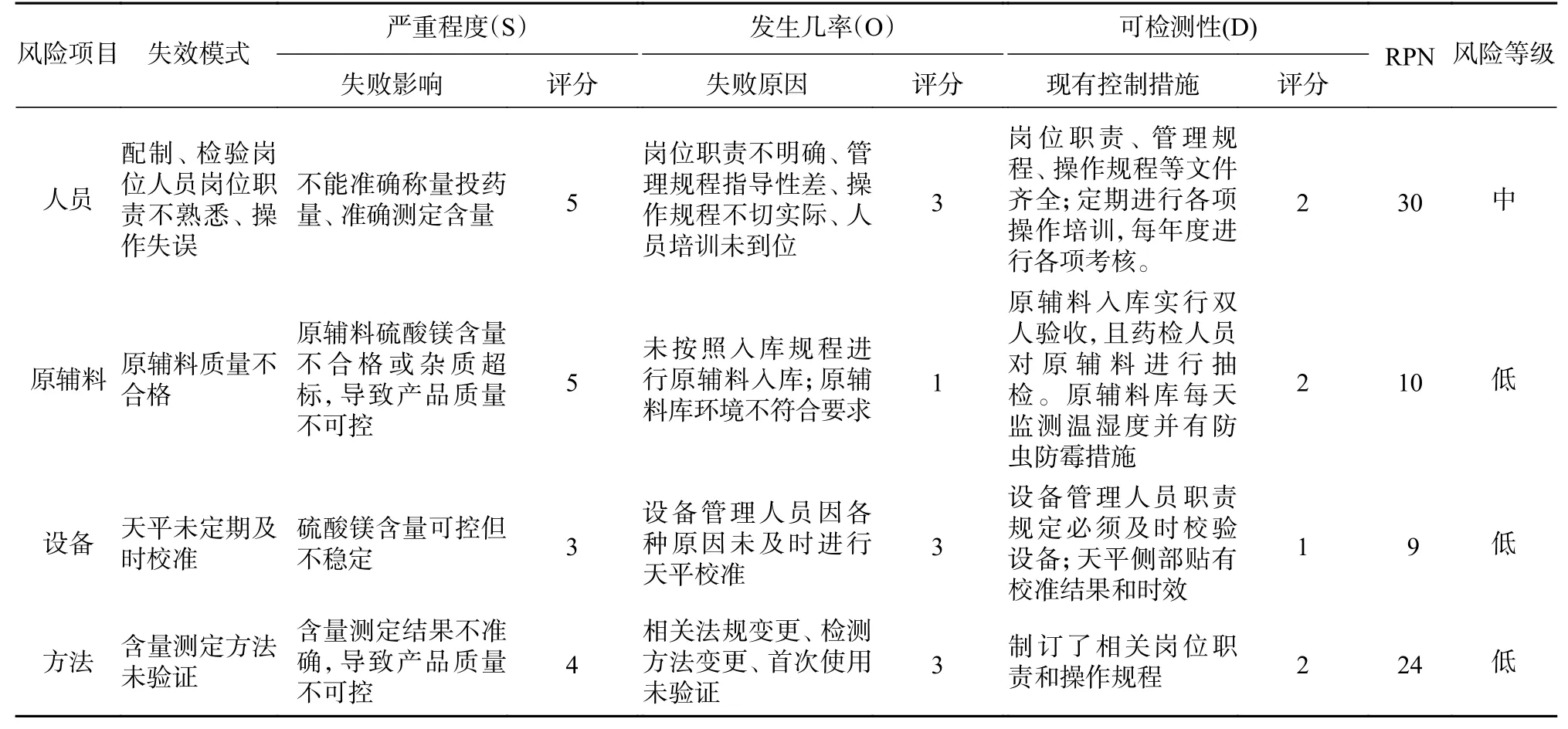

由于該產品的數據收集時間跨度長,潛在異常原因分析難度大,如果僅依靠經驗判斷,難以提出有針對性的預防措施。基于風險管理理念,我們需要系統地識別、查找潛在風險來源,做好質量風險的前瞻性管理。在本制劑室現有的風險管理程序下,我們采用失敗模式和效應分析(FMEA)為本次風險管理工具[7],對風險的嚴重程度(S)、發生概率(O)以及風險被檢測的可能性(D)評分,評分實行5 分制[8-10],建立的風險評估表見表3。風險指數(RPN)=嚴重程度(S)×發生概率(O)×風險被檢測的可能性(D),風險指數下的風險級別見表4。采用頭腦風暴法列出可能發生硫酸鎂含量偏差的因素,最后確定潛在的失效模式與潛在風險因素,并對風險進行分析分級,結果見表5。

根據硫酸鎂含量偏差風險因素分級結果,人員是硫酸鎂口服溶液中硫酸鎂含量偏差風險控制的關鍵。對此,我們進行如下改進措施:重新審核崗位職責、管理規程及操作規程等文件,由崗位人員、管理人員共同參與修訂,增強文件的可操作性;人員培訓時:理論培訓需結合實際案例進行,同時注重現場操作的講解且講解結束后需進行全員實際技能操作,培訓考核以筆試和實際操作相結合,并不定期進行考核,隨時保證崗位人員的操作水平和理論知識水平。

表3 風險評估表

表4 風險級別表

5 討論

醫院制劑的很多品種為小批量、經常性生產品種,結合醫院制劑的國家政策、制劑本身、醫藥市場等因素影響,原有的經常性生產品種也可能因為政策變化導致大幅減產[11]。在對醫院制劑進行質量分析時,存在醫院制劑年生產批次少,難以進行趨勢分析的問題。因此,我們采用在年度產品批次少于10 批時,對這些批次的生產數據進行羅列,避免因人員更替等原因導致數據丟失,同時可確保產品年度質量回顧工作的開展。但該階段只確認年度該產品所有質量數據未超出標準范圍,不進行趨勢分析。當10≤批次<25 時,采用單值-移動極差控制圖(I-MR 控制圖)對數據進行分析[12-13],此時,對比第一階段單純的羅列數據,控制圖可以直接反映單值、控制限、規格限、移動極差的分布,以及數據是否存在異常波動,可反映生產過程的大概趨勢及穩定程度,判斷過程是否受控。當數據足夠多,即能收集25 批次以上數據時,用Minitab 軟件中六合圖對數據進行分析,除了可以有效觀測到第二階段情況外,還可考察樣本正態分布情況,觀察數據波動情況,以及從能力圖中獲得Cpk和工序性能指數(Ppk)等相關數據,為科學的評價工藝、流程的穩定性和可靠性提供數據支持。

常規控制圖按用途可分為分析用控制圖和控制用控制圖。前者用來控制生產過程中有關質量特性值的變化情況,判斷工序是否處于受控狀態,后者主要用于發現生產過程是否有異常情況出現,以防不合格品產生。實際工作中,當數據積累足夠多時,若與產品生產相關的各項因素沒有發生變更,且控制圖性能良好,繪制出的控制圖就可用于生產過程的控制。在本文中,我們所繪制的控制圖因控制限與規格線幾乎重疊,且過程能力指數較低,只能用于分析用而不能轉化成控制用控制圖。

我們通過將能力六合圖應用于醫院制劑硫酸鎂口服溶液的質量分析,發現雖然硫酸鎂口服溶液的生產工藝處于受控狀態,但存在潛在缺陷。基于風險管理理念,采用FMEA 進行風險的前瞻性管理,并針對風險等級提出改進措施。但風險管理是一個持續、動態的過程,該改進措施能否有效控制風險還需進行一段時間的驗證。只有風險得到有效控制,風險管理能力不斷提高,才能使硫酸鎂口服溶液的生產工藝更穩定,質量更優異。

表5 硫酸鎂含量偏差風險因素分級結果