面向航天器微低重力仿真的大型超平支撐平臺精密裝配技術研究

許 波,趙超澤,張 佶,王立桐,李 博,趙寶山

(1.天津航天機電設備研究所,天津 300458;2.天津市宇航智能裝備技術企業重點實驗室,天津 300458;3.天津市微低重力環境模擬技術重點實驗室,天津 300458)

航天器微低重力仿真試驗是在地面有重力狀態下模擬在軌航天器所有運動學及動力學狀態(微低重力狀態)的試驗,主要包括航天器機構展開、姿態調整、變軌、捕獲、對接等過程的狀態模擬及功能驗證[1-3]。航天器地面模擬試驗可以有效識別航天器在軌運動運行風險,充分驗證航天器空間功能狀態,提高航天器結構、機構的可靠性,是模擬驗證太空環境下航天器性能最有效、最經濟的方法[4-5]。

隨著航天技術的發展,未來重點型號航天器對微低重力環境模擬提出了更高的要求,比如航天器重量與尺寸的增加,對地面微低重力環境模擬裝置的承載能力、剛度、尺寸、精度指標提出更高的要求;傳統地面微低重力仿真試驗系統性能指標已經無法滿足后續型號研制的需要,急需對地面微低重力仿真試驗系統升級換代,才能更全面地模擬航天器在軌運行狀態,避免發射風險[6-7]。

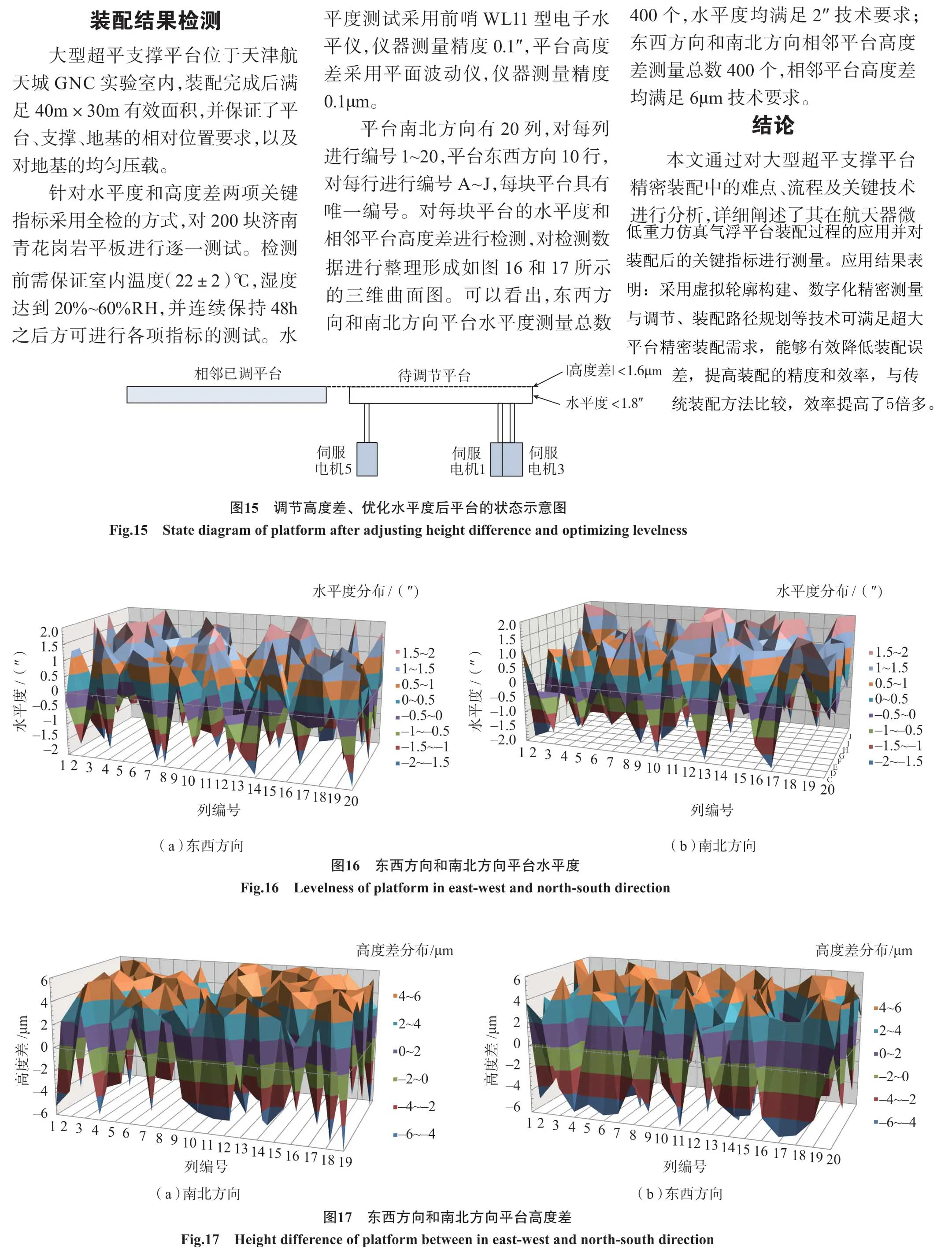

本文所述的大型超平支撐平臺作為航天器微低重力仿真的大型精密試驗設備,如圖1所示,具備大尺寸、高承載剛度、全自動精密調節等特點,能夠在40m×30m的范圍內為月球軌道交會對接模擬器提供穩定的高精度水平支撐面。這些顯著特點對大型超平支撐平臺的研制,尤其是快速、高精度拼接裝配技術提出重大挑戰。

傳統的微低重力仿真氣浮平臺拼接裝配基本采用人工撬動操作,首先將平臺放置在托架或拖板車上,然后根據拼縫寬度人工撬動平臺調整,經過多次調整后才能達到要求,拼接過程存在磕碰平臺的風險,且裝配效率低、一致性差,嚴重制約航天器高效、準確的微低重力仿真試驗進行。因此,本文通過對大型超平支撐平臺裝配要求及難點分析,構建裝配系統,制定裝配工藝流程,設計調節機構及調節工藝流程,并對虛擬輪廓構建、精密測量、裝配路徑規劃等數字化自動裝配關鍵技術進行研究,實現大型超平支撐平臺的快速、精密測量與調節,短時間內完成200塊平臺的精確裝配。

大型超平支撐平臺裝配技術要求及難點分析

1 裝配技術要求

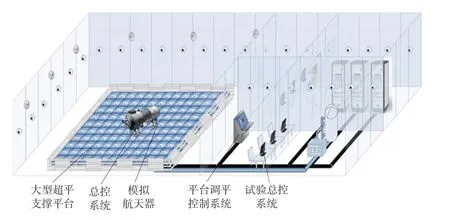

為了滿足試驗的要求,大型超平支撐平臺將由200塊3m×2m 花崗巖平臺拼裝組成,如圖2所示。通過分析氣膜厚度、平臺精度、系統剛度等指標,制定如下裝配技術要求:(1)平臺有效面積≥40m×30m;(2)空載時,平臺任意2m×2m 范圍表面與大地水平的傾角≤2″;(3)空載時相鄰拼縫之間的高度差HC<6μm;(4)拼縫均勻一致,拼縫寬度≤4mm;(5)裝配過程中需保證平臺、支撐、地基的相對位置要求,不可出現偏載情況,使地基產生一側傾斜。

2 裝配難點

2.1 裝配精度要求高

由于運動模擬器的支撐氣墊和平臺之間形成一層薄薄的氣膜,氣膜厚度10~15μm,借助這層氣膜,負載可在大型平臺表面上做二維無摩擦自由運動。其中,平臺水平度和拼縫高度差是運動模擬器能否穩定試驗的關鍵,這兩個指標精度越高,越有利于減小下滑力和過縫阻力,微低重力仿真試驗可信度越高。為滿足水平度2″和高度差6μm的要求,需要制定合適合理的檢測方法和裝調方法,同時要選擇高精度檢測儀器和設計精密調節機構。檢測儀器的精度要求比指標高一個數量級,水平度檢測精度優于0.3″,高度差檢測精度優于0.5μm,精密調節機構微調精度滿足1μm 要求。

2.2 裝調范圍大,全局檢測難度大

大型超平支撐平臺總共1200m2,拼裝過程中要保證平臺與調節支撐、平臺與地基的相對位置精度,以及相鄰平臺間拼縫寬度的一致性。因此,在裝配過程中必須進行全局檢測。由于地基尺寸大(32m×42m),且分布著21 堵承重墻和20條縱向地溝、2條橫向地溝,承重墻上總共安裝著1200 根調節支撐,這些因素都增加了全局檢測的難度。

圖1 大型超平支撐平臺試驗系統Fig.1 Test system of large super-flat support platform

圖2 平臺示意圖Fig.2 Platform diagram

大型超平支撐平臺裝配方案

1 裝配系統組成

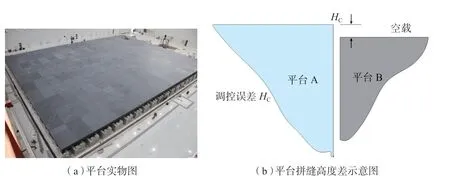

大型超平支撐平臺裝配系統主要由激光跟蹤儀測量系統、精密測量系統、六自由度調節系統、三點支撐精密調姿系統和集成控制系統等組成,如圖3所示。

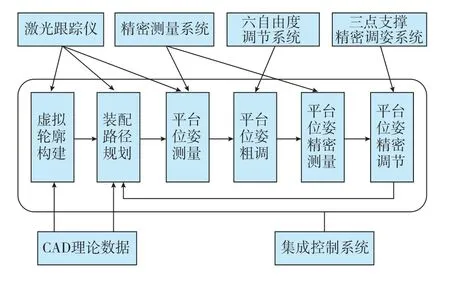

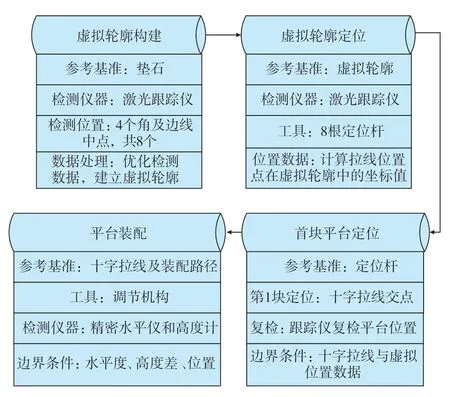

2 裝配工藝流程

大型超平支撐平臺裝配工藝流程如圖4所示。流程如下:(1)借助理論模型數據構建平臺的虛擬輪廓,構建過程中以地基預埋墊石為參考基準,采用激光跟蹤儀檢測平臺4個邊角位置,通過理論模型與實測數據調整迭代,在地基上建立出虛擬輪廓;(2)在虛擬輪廓的基礎上對大型超平支撐平臺進行定位,主要是借助虛擬輪廓在地基上安裝8 根定位桿,確定平臺4個邊角和4條邊中點的實際位置;(3)依據裝配工藝及路徑規劃,確定首塊平臺的位置,先借助4 根定位桿形成十字交叉線,對首塊平臺進行粗定位,之后在裝調過程中采用激光跟蹤儀進行精定位,并與虛擬輪廓位置數據比對,控制裝配誤差;(4)首塊平臺定位后對其進行精密裝配,主要采用精密水平儀和高度計進行測量,使用調節機構進行粗、精調節,直到滿足裝配精度要求,后續按照裝配路徑沿地溝方向依次進行裝配。

圖3 裝配系統基本組成及功能Fig.3 Basic components and functions of assembly system

圖4 大型超平支撐平臺裝配工藝流程Fig.4 Assembly process flow of large super flat support platform

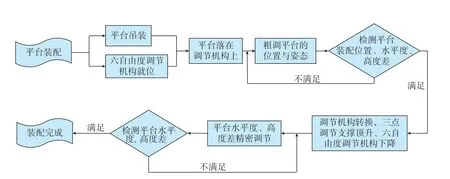

3 單塊平臺裝配調節流程

單塊平臺裝配過程中采用吊具、六自由度調節機構和三點調節支撐等設備,裝配流程如下:(1)準備工作,使單塊平臺處于吊裝狀態,六自由度調節機構和三點調節支撐就位;(2)調整吊裝位置和調節機構高度,將單塊平臺落于六自由度調節機構上,確保平臺間的距離便于取出吊具;(3)粗調平臺的位置與姿態,使相鄰平臺間的距離滿足3mm 要求,平臺水平度<180″,高度差<30μm;(4)升高三點調節支撐,使單平臺完全落在其上,同時降低六自由度調節機構,并移動到下一個安裝位置;(5)精密調節三點支撐,確保平臺水平度<2″,高度差<6μm;(6)對平臺四邊貼好防護膠條,單塊平臺裝配完成,單塊平臺裝配調節流程如圖5所示。

圖5 單塊平臺裝配調節流程Fig.5 Adjustment process of single-block platform assembly

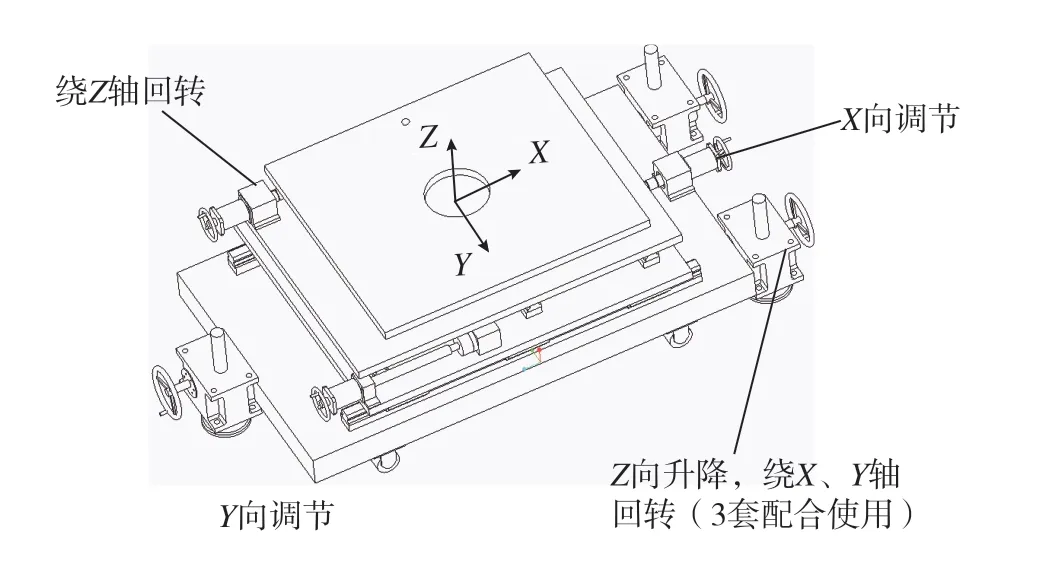

4 六自由度調節機構設計

六自由度調節機構由兩部分組成:(1)由3套螺旋升降機組成升降(Z軸)、傾角調節(繞X、Y軸)系統,采用手動調節。為減輕人工勞動強度以及提高調節精度,每根升降桿由蝸輪蝸桿傳動。(2)由導軌滑塊、轉盤軸承和絲杠組成X向、Y向移動和繞Z軸回轉系統,各部分是串聯在一起,調節時互不干涉。在絲杠傳動末端增加一級行星減速器,降低調節扭矩和提高調節精度。六自由度調節機構如圖6所示。

圖6 六自由度調節機構示意圖Fig.6 Schematic diagram of six degrees of freedom adjusting mechanism

此拼裝機構能夠實現X向±80 mm的微調、Y向±50mm的微調、Z向升降70mm的微調、繞Z軸回轉±2°、繞X、Y軸傾角調節±1°。本機構的優點和效果在于能夠實現六自由度調節,完全滿足平臺的裝配要求。同時,本裝配機構結構緊湊、承載大,在地溝內只需兩人便可操作此機構,重載8t 情況下各方向能夠輕松靈活的精密調節。

圖7 虛擬輪廓及測量場示意圖Fig.7 Schematic diagram of virtual contour and measuring field

大型超平支撐平臺裝配的關鍵技術

1 虛擬輪廓構建

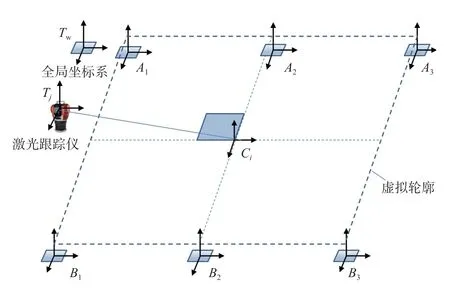

為了確保整個平臺與獨立地基的相對位置關系,以及調節支撐與單塊平臺的位置關系,需要在地基上構建大型超平支撐平臺的虛擬輪廓,確定每塊平臺在空間內的位置,并指導后續裝配路徑[8-9]。

由于大型超平支撐平臺裝配過程中測量范圍達幾十米,因此采用激光跟蹤儀進行空間定位、位姿精度測量等工作。大型超平支撐平臺裝配過程中,需要通過坐標系之間的關系來確定出每塊花崗巖平臺的準確位置,而激光跟蹤儀只能根據自己的坐標系測出相關的數據。所以,需要確定出測量坐標系和全局坐標系之間的聯系,構建出裝配的測量場,如圖7所示。采用廠房獨立地基的6個位置A1、A2、A3、B1、B2、B3作為基準,激光跟蹤儀測量各個基準的實際值,并與平臺輪廓理論模型對比,擬合獲得平臺裝配的理想位置,即虛擬輪廓,同時確定一處固定位置Tw為全局坐標系;依據虛擬輪廓及全局坐標系的空間位置關系,可得到每塊平臺的裝配位置Ci。依據裝配位置對每塊平臺進行安裝和調節,并用激光跟蹤儀復測安裝位置。

2 裝配路徑規劃

合理規劃平臺裝配路徑是保證平臺裝配準確性、地基穩定性以及裝配效率的關鍵。裝配路徑大致可分為3種:(1)從一側向另一側裝配;(2)從兩側向中心同時安裝;(3)從中心向兩側同時安裝。其中,從一側向另一側安裝的路徑,可以避免出現由于誤差累積導致的平臺拼縫寬度不一致或安裝不進去的風險,但是這種安裝方式會對地基產生偏載,可能出現地基傾斜的風險。從兩側同時向中心安裝的路徑,可以避免地基偏載,但是存在誤差累積導致的平臺拼縫寬度不一致或安裝不進去的風險。因此,前兩種安裝路徑不適合平臺裝配。

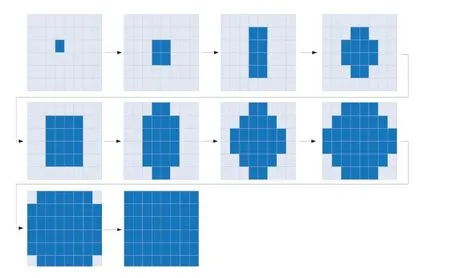

采用從中心向兩側同時安裝的路徑規劃:通過虛擬輪廓構建和激光跟蹤儀測量系統確定整體平臺中最為核心的一塊花崗巖臺面,位于平臺中心位置,精確調整其位置與水平度后,再向四周環形方向裝配,裝配形式如圖8所示。其中深色打斜線部分為已安裝調節好的花崗巖臺面,淺色部分為平臺規劃安裝位置。這種裝配路徑的好處在于,裝配階段就以中間一塊核心平臺為基準,裝配累計誤差向外延伸,不會壓縮某塊平臺的安裝空間,使其不可裝配;使總體平臺接縫處高度差控制在很好的精度內,等誤差帶以中心環狀分布,大平臺會有很好的使用效果;與后期的精密調整操作幾乎是同一種執行策略,協同性較好;對地基穩定性較好,不會出現地基傾斜的不均勻沉降現象。

3 精密測量

大型超平支撐平臺是通過無關聯方式拼接而成,整個平臺的水平度和平板間的高度差是氣浮裝置平穩運行的關鍵,因此大型超平支撐平臺精密測量主要是針對單塊平臺的平面度和相鄰平臺間拼縫高度差的測量。

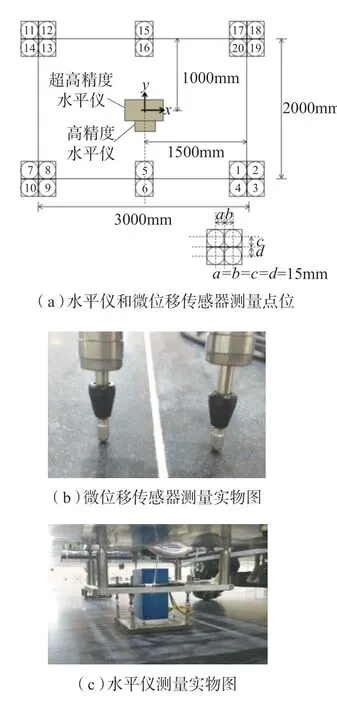

平臺水平度測量采用粗精兩級測量方法,當平臺水平度在5○~0.05○范圍內時,使用高精度雙軸水平儀對每一塊平臺的水平度進行粗測;當平臺水平度小于0.05○時,使用超高精度雙軸水平儀對水平度進行精測,將水平度測量結果作為支撐機構調節的反饋量。高度差測量裝置在水平度調節完畢后,使用微位移傳感器陣列在平臺拼縫處測量兩塊相鄰平臺的高度差。

為了能夠高效、精確地測量,將水平儀和微位移傳感器按圖9[10]方式安裝。在平臺中心位置測量水平度,在平臺的短邊采集2個位置的高度差,在長邊采集3個位置的高度差,這樣可以保證安裝在平板邊緣位置支撐機構附近有高度差測量位置。

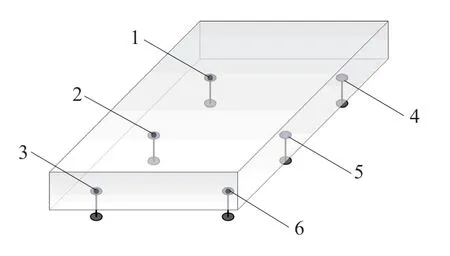

4 精密調節

大型超平支撐平臺精密調節采用三點調節、六點支撐的形式,采用三點調節的方法在解算時相對簡單,可以很方便地實現平臺的自動精密調節,且三點受力均勻,系統、穩定。六點支撐能夠滿足大承載、高剛度的要求,采用其中的三點支撐進行精密調節,調節后采用另三點進行輔助支撐,支撐形式如圖10所示,其中支撐1號、3號、5號為精密調節支撐,支撐2、4、6為輔助支撐。

首先對1號、3號、5號的3個主要支撐點對應的支撐結構進行自動調平控制。調控后,確保被調節的平臺水平度和高度差滿足平臺技術要求。然后自動控制余下的2號、4號、6號支撐點,在不改變1號、3號、5號已調節好的平臺水平度前提下,使其依次向已調節好的平臺慢慢靠近,直至完全承重。全部支撐點調節完畢時,保證被調平臺的水平度和高度差符合技術要求。

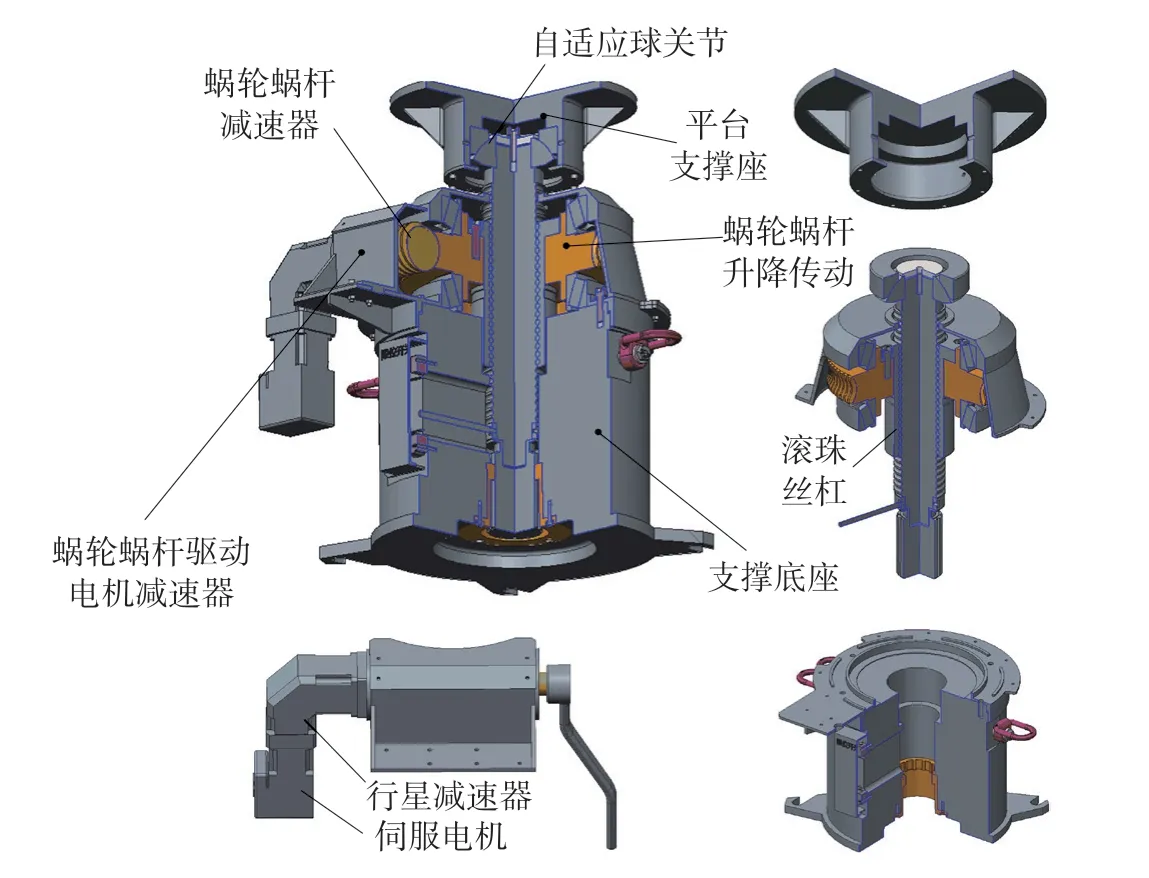

大型超平支撐平臺精密調節的關鍵在于調節支撐的精度,航天五院原有平臺采用滑動絲杠形式進行調節,由于滑動絲杠的摩擦系數較高,重載低速下會出現機械爬行,即電機輸出一個角度后,滑動絲杠末端理論會上升一個很小的位移,但實際過程中,螺旋副的摩擦轉矩致使絲杠出現扭曲變形,而并沒有提升運動;繼續增加電機輸入,在某個瞬間絲杠存儲的扭曲變形突然釋放,將有一個較大的提升位移,超出精度設計指標,因此,滑動絲杠不適于重載平臺研制。

圖8 環形裝配方案示意圖Fig.8 Schematic diagram of ring assembly scheme

圖9 水平儀和微位移傳感器安裝位置Fig.9 Installation position of level gauge and micro-displacement sensor

圖10 大型超平支撐平臺支撐形式示意圖Fig.10 Schematic diagram of support form of large super flat support platform

采用滾珠絲杠代替滑動絲杠的調節支撐,由于用滾動摩擦代替了滑動摩擦,有效解決了機械爬行問題,可以達到理論的高精度,且滾珠絲杠的加工工藝比較成熟,其強度及剛度都比滑動絲杠要高。采用滾珠絲杠的支撐調節機構如圖11所示,主要由自適應球關節、升降機構滾珠絲杠、蝸輪蝸桿減速器、行星減速器、伺服電機等組成,需要滿足能夠最大承載能力4t、末端最小微動量≤0.2μm、高度調節范圍≥30mm的要求,同時具備自鎖功能。根據載荷重載、平穩的特點以及實現升降微調的目的,升降精密機構調節支撐是通過伺服電機驅動行星減速器、蝸輪蝸桿減速器回轉,回轉扭矩傳遞至滾珠絲杠螺母,選擇滾動螺旋傳動螺母帶動絲杠上下精密調節,并設置防逆旋機構,能夠滿足精度及安全性要求。通過蝸輪蝸桿的設計滿足此調節機構整體具備高精度微調和自鎖性要求功能。

5 三點調控策略

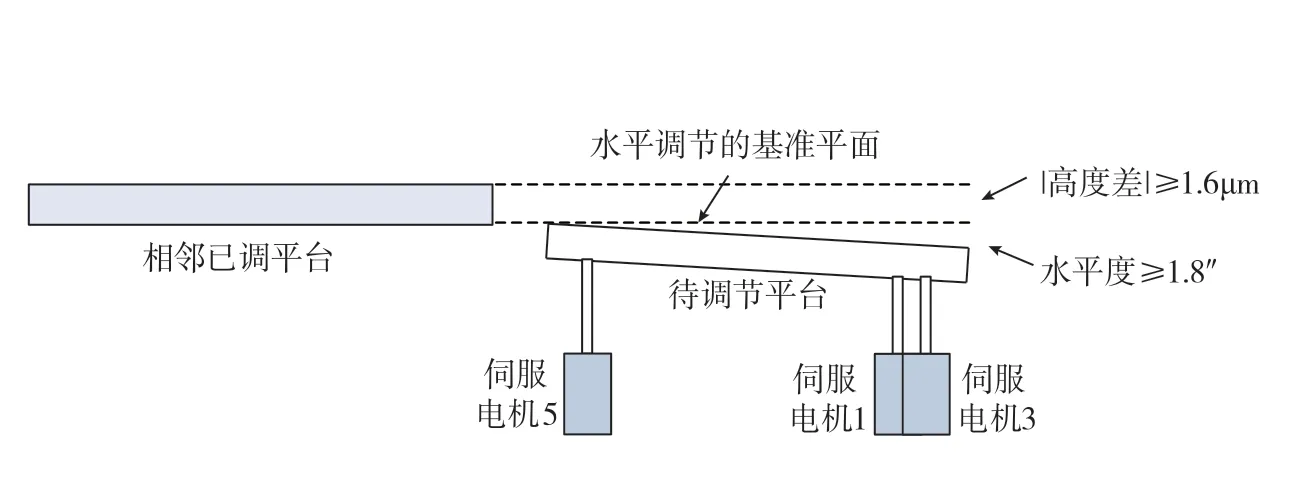

總體思路為“先調水平度,確定高度差,再調高度差優化水平度”。根據平臺檢測系統水平儀和高度檢測儀輸出的平臺水平度和相對基準平臺的高度差,調節3個主要支撐點,使3個支撐點支撐下的平臺水平度≤1.8″,高度差絕對值≤1.6μm,調控前平臺狀態如圖12所示。

5.1 調節平臺的水平度

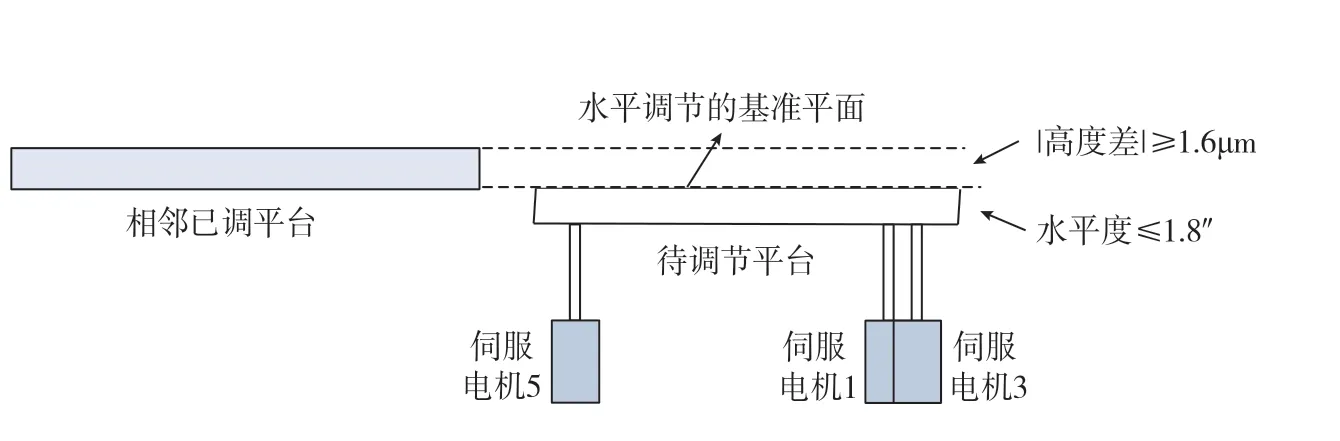

調整平臺水平度的環節中,水平度的控制算法十分重要,關系到水平度的調控精度。首先確定3個支撐點的相對位置關系,選取最高支撐點所在的水平面作為基準面(選擇最高的支撐點是保證調節過程中,所需調控的支撐點均向上運動,避免機械上渦輪蝸桿間隙造成的誤差),以最高支撐點所在的慣性空間水平面為水平調節的基準平面,經過算法計算出其余兩個支撐點應調節的位移量。位移量求出以后,除以絲杠的螺距換算成絲杠應該轉的圈數,再根據機械結構設計,換算出電機的步數后輸出。為避免系統存在的誤差,上述水平調控的過程重復進行一次,即可保證平臺的水平度≤1.8″。經過水平調節后的平臺狀態如圖13所示。

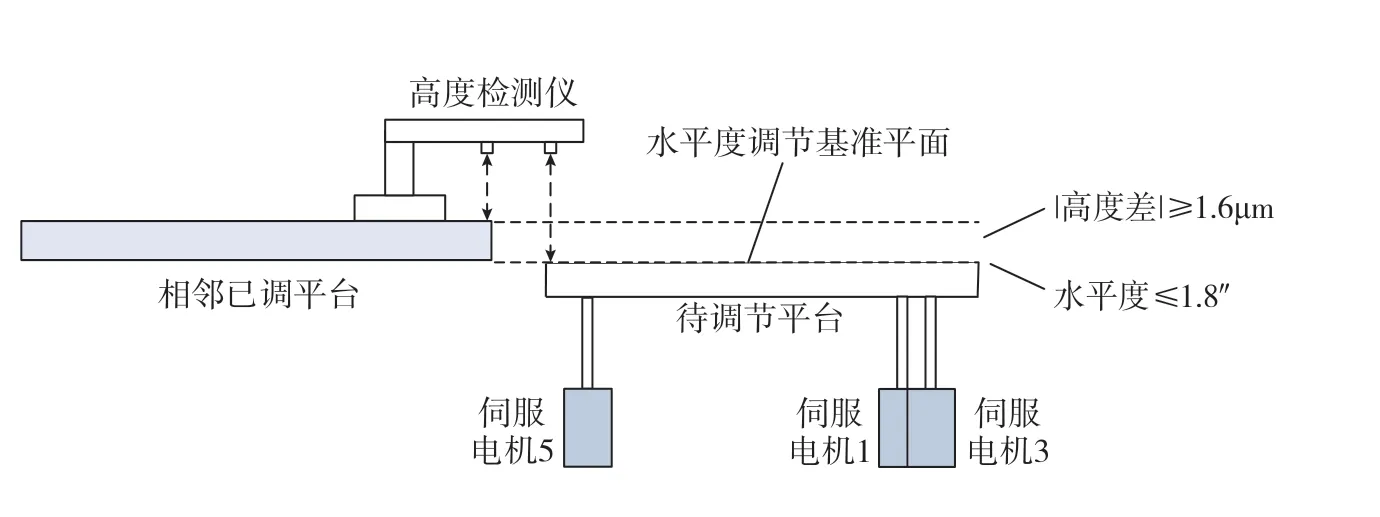

5.2 確定高度差

平臺水平度調控完成后,待調節平臺與相鄰已調平臺間存在一定高度差,采用平臺檢測系統中的高度測量儀,檢測出待調平臺與相鄰已調平臺間的高度差。讀取多個測量位置的高度差并取平均值,將此高度差作為待調平臺高度差的調控依據。待調節平臺與相鄰已調平臺的高度差測量如圖14所示。

5.3 調節高度差、優化水平度

根據確定的高度差,判讀此高度差絕對值是否>1.6μm。當高度差的絕對值>1.6μm時,將該距離除以絲杠的螺距換算成絲杠應該轉的圈數,再根據機械結構設計,換算出電機的步數后輸出,支撐點1號、3號、5號對應的電機同時動作使得支撐點向上移動該位移量,確保平臺間的高度差絕對值≤1.6μm。

由于高度差的調節可能存在誤差或導致水平度不滿足要求,因此完成一次“調節高度差優化水平度”后,重新測量確定高度差和水平度,對于不滿足的部分依據上述步驟再進行調節一次,確保平臺水平度和高度差均滿足要求,調節高度差、優化水平度后平臺的狀態如圖15所示。

圖11 精密支撐調節機構示意圖Fig.11 Schematic diagram of precise support adjusting mechanism

圖12 調控前平臺狀態示意圖Fig.12 Schematic diagram of platform status before regulation

圖13 水平度調節后平臺狀態示意圖Fig.13 Schematic diagram of platform status after levelness adjustment

圖14 平臺高度差檢測示意圖Fig.14 Schematic diagram of platform height difference detection