基于DSP的高壓帶電作業專用機器人一體化關節研制

徐善軍 ,任書楠 ,杜 婧 ,胡益菲 ,張黎明

(1.北京國電富通科技發展有限責任公司,北京 100070;2.國網電力科學研究院有限公司,南京 211106;3.國網天津市電力公司,天津 300010)

0 引言

現代社會中,電能是生產和生活中的重要組成部分。為保障輸電電路的正常運行,需要對輸電電路進行經常檢修、更換設備等操作,目前一般都采用人工帶電作業的形式來進行[1]。在這種作業方式中,操作人員需在高電壓、強電磁輻射、高空的惡劣環境中工作,導致發生觸電、跌落等事故。隨著機器人、人工智能、智能控制等技術的發展,采用機器人代替人工完成高壓帶電作業已成為可能,這種作業方式將作業人員從高壓、高輻射、高空的危險環境中解放出來,增加帶電作業的安全性。其次,機器人在帶電作業時可以使用專用工具,既保證了作業人員的安全,又在很大程度上提高了作業效率和作業質量,其應用前景非常廣闊[2]。

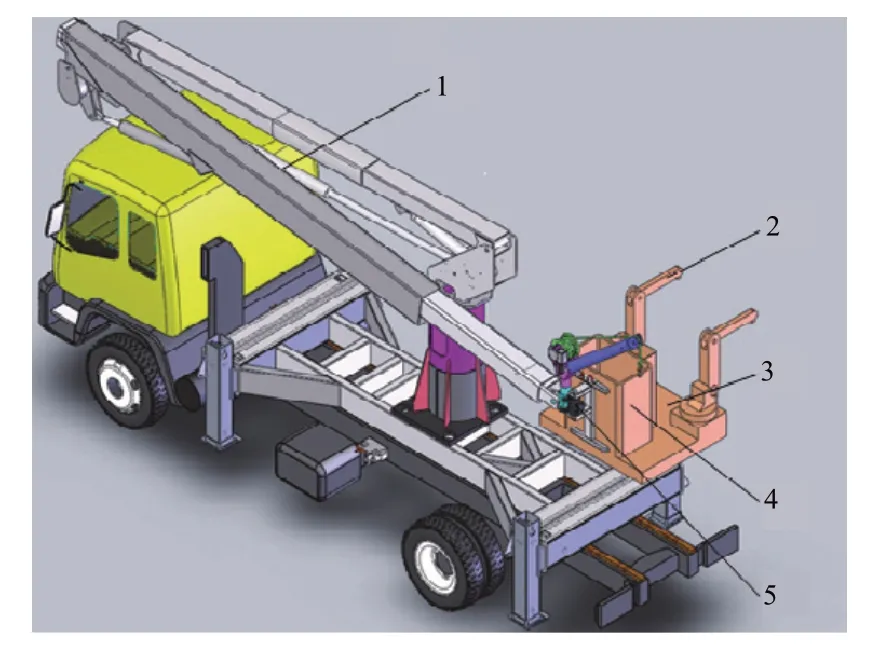

1 高壓帶電作業機器人系統組成

所設計的高壓帶電作業機器人以最常見的11千伏高壓線路為作業場景,為保證系統能安全穩定的工作,高壓帶電作業機器人系統主要包括絕緣斗臂車及升降系統、斗臂、機器人、專用工具、控制系統等,其組成示意圖如圖1所示[3]。

圖1 高壓帶電作業機器人系統組成示意圖

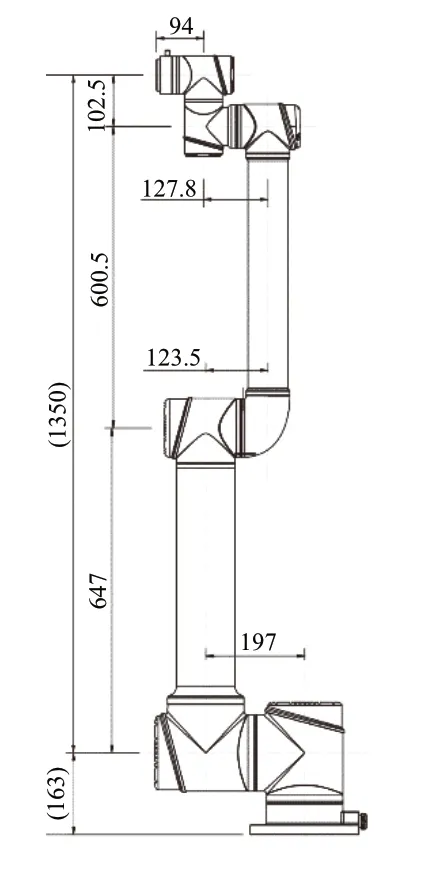

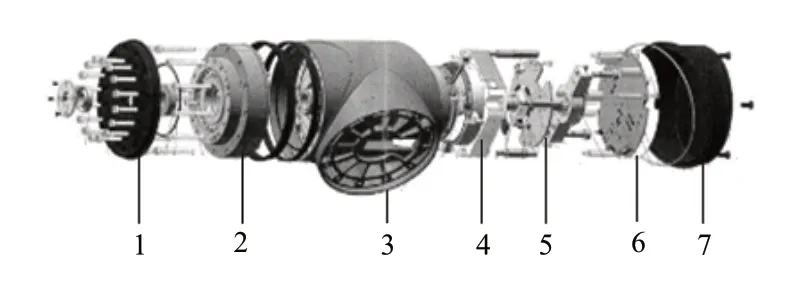

系統工作時,機器人安裝在斗臂車內,升降系統將斗臂升到指定的位置,機器人按照作業要求抓取專用工具在控制系統的作用下,完成相應的作業。機器人作為系統的核心設備,采用6自由度串聯形式[4],其結構示意圖如圖2所示。在機器人的組成部件中,機器人關節作為一個關鍵核心部分,其性能在很大程度上決定了機器人的性能。機器人關節將電機、減速器、制動器、控制與驅動電路等有機集成于一體[5],其結構示意圖如圖3所示。

圖2 機器人結構示意圖

圖3 機器人關節結構圖

機器人關節的主要功能是控制與驅動關節電機的轉動,通過減速器帶動負載旋轉,機器人關節內部空間十分狹小,給關節電機的控制和驅動帶來了諸多的難題。

2 關節性能匹配計算

高壓帶電作業專用機器人性能要求定位精度高,動態響應快,其主要性能指標要求:機械臂自身重量小于40kg,臂展不下于1.35m,負載不小于10kg,機器人末端最大速度不下于4.0m/s,額定加速度不小于3.59rad/s2,最大加速度不小于8.74rad/s2。

取機械臂自身重量38kg,工具長度為0.2,以第一關節為例,機械臂水平放置,完全展開之后的轉動慣量為:

I1=40×1.35×1.35/3+10×(1.35+0.2)2=47.1(kg·m2)

機械臂第一關節角速度為:

ω1=4.0/1.35=2.96(rad/s)=28.29(r/min)

一關節在額定加速度工況下的輸出力矩為:

T11=I1×α11=47.1×3.59=169(N.m)

則一關節在最大加速度工況下的輸出力矩為[6]:

T12=I1×α12=47.1×8.74=411(N.m)

一關節諧波減速器的減速比為100,則驅動電機的額定功率為:P1=T11/160×ω=169/100×28.29×100/9.549=500(W)

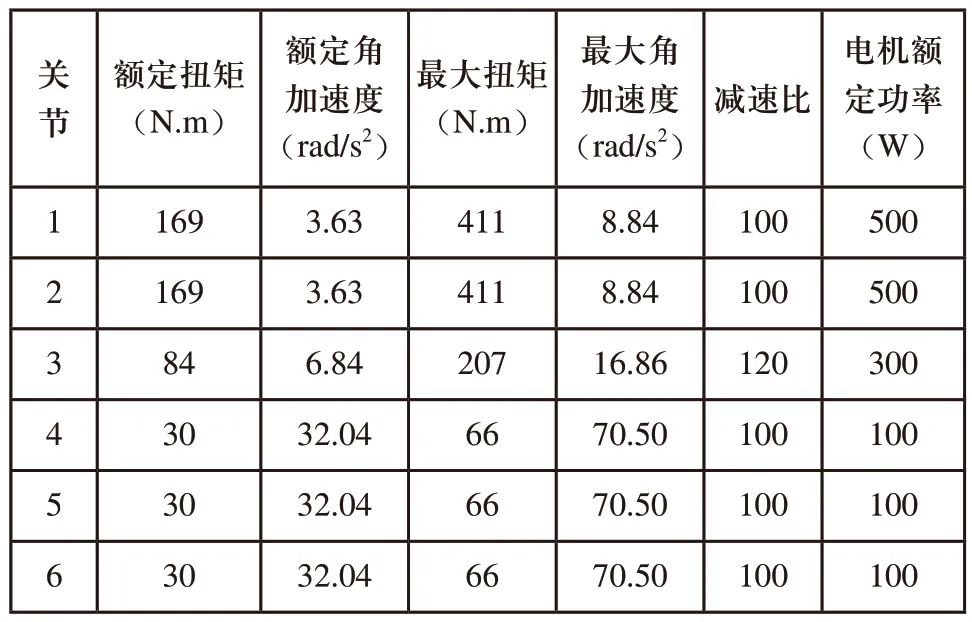

為盡量減少各關節的差異,增加個關節的通用性,在保證機器人各項性能的前提下,機器人六個關節分為3種類型,其中1、2關節為一種類型;3關節為一種類型;4、5、6為一種類型,各關節的參數如表1所示。

表1 各關節參數表

3 機器人關節硬件設計

機器人關節控制系統主要實現對關節電機的控制,能對電壓、電機電流、速度、轉子位置等進行檢測,具有過流、過欠壓、過速等故障報警功能[7],與上位機進行CAN總線通訊,獲取上位機的控制指令,并上報系統的狀態參數[8]。

3.1 系統控制電路硬件設計

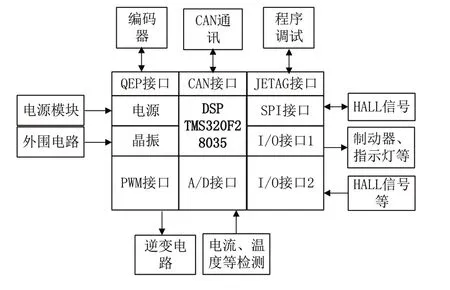

系統采用DSP TMS320F28035為控制核心芯片,為了方便電路布局,選用56引腳的封裝,該芯片為32位DSP,3.3V供電,主頻60M,64K flash ,10K 16位SARAM,集成了13個ADC,8個PWM,1個CAN,1個SPI,多路輸入輸出I/O等,特別是內部集成有控制律加速器(CLA),能進行32位浮點數學運算,并具有并行控制能力,能顯著減少ADC采樣到輸出的延遲,為系統電流和電壓檢測等提供MHz級的檢測和診斷,更好、更快地為系統提供保護。系統的硬件功能框圖如圖4所示。

圖4 系統的硬件功能框圖

系統的硬件電路主要包括:DSP附屬電路及電源,電機功率驅動電路,電流、溫度檢測采樣電路,電機轉子位置和速度檢測電路,CAN總線通訊電路和輸入輸出信號電路等。其中DSP附屬電路及電源主要包括外部晶振和供電電源變換電路;電機驅動電路包括PWM自舉電路和三相橋式逆變電路;電流、溫度檢測采樣電路主要包括電流、溫度采樣,信號處理、濾波電路;速度及電機轉子位置檢測電路主要包括電機光電編碼器信號處理電路、DSP的QEP信號前置處理電路;CAN總線通訊電路主要是CAN通訊接口電路;輸入輸出信號電路包括電機轉子位置的霍爾信號輸入和關節制動信號、信號指示燈輸出電路。

3.2 電機驅動電路設計

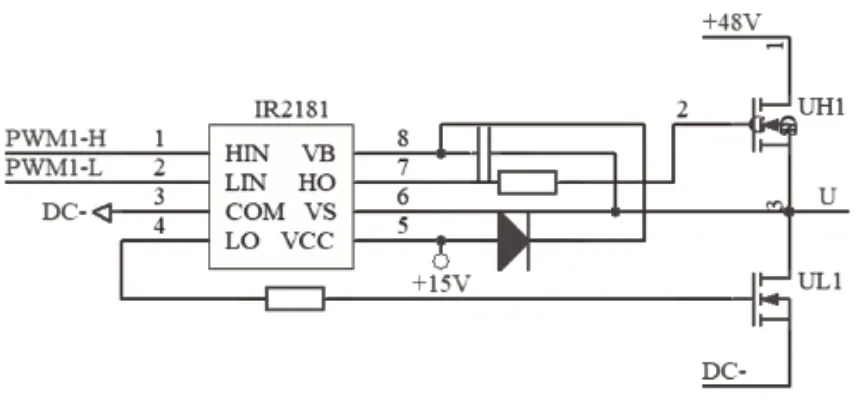

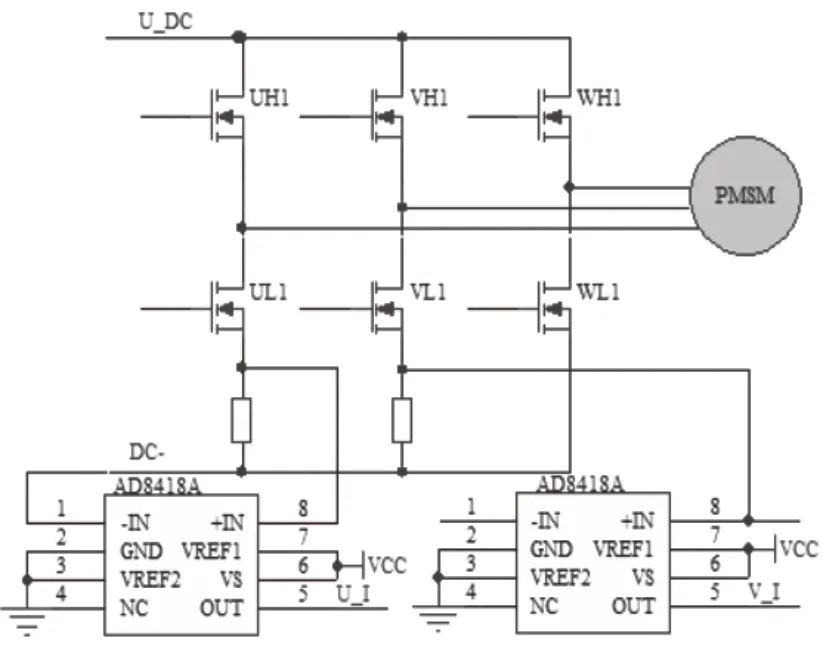

關節電機驅動電路主要對伺服功率的放大,實現對電機的驅動,驅動電路將主控芯片的輸出的PWM信號轉換為關節伺服電機的功率驅動信號,驅動電機旋轉。驅動電路采用三相橋式逆變電路,功率芯片選用BSC030N08,耐壓值為80V,電流100A,功率芯片的驅動采用IR2181,以自舉的方式實現對三相橋式逆變電路上、下橋臂的驅動,以U相驅動電路為例,其原理圖如圖5所示,三相橋式逆變電路與電流采樣電路如圖6所示。

圖5 關節伺服系統U相功率驅動原理圖

圖6 三相橋式逆變與電流采樣電路

4 系統軟件設計

關節電機的控制算法和策略都由軟件實現,采用DSP仿真和調試軟件CCS6.0來進行軟件的仿真調試和燒寫。

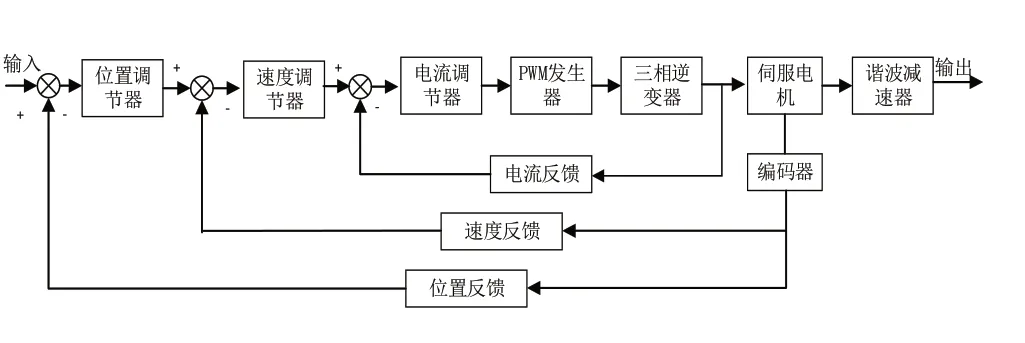

為滿足機器人關節響應速度快,定位精度高的要求,驅動電機采用永磁同步電機(Permanent Magnet Synchronous Motor,PMSM),關節電機驅動采用電壓空間矢量控制,控制結構包括位置-速度-電流的三環,控制結構原理如圖7所示。

圖7 系統控制結構原理圖

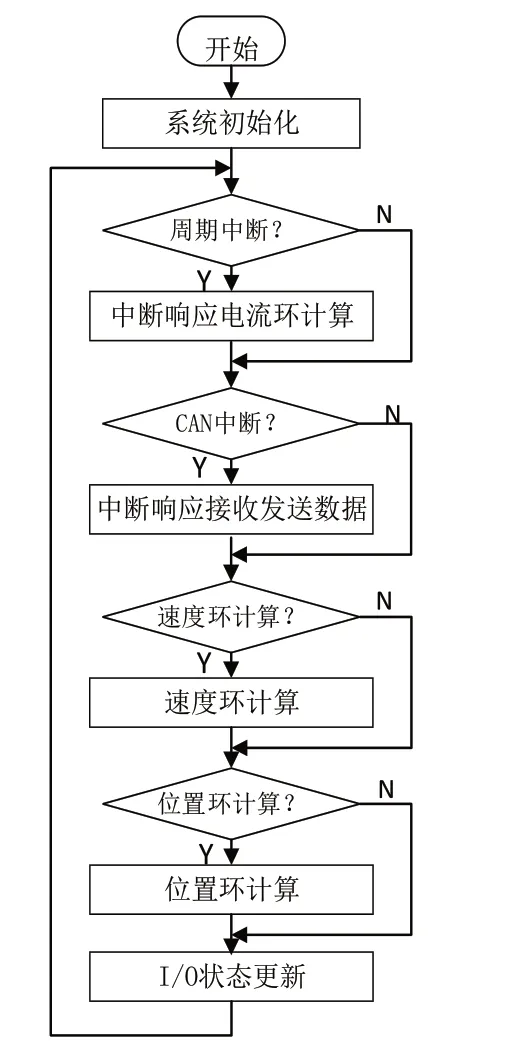

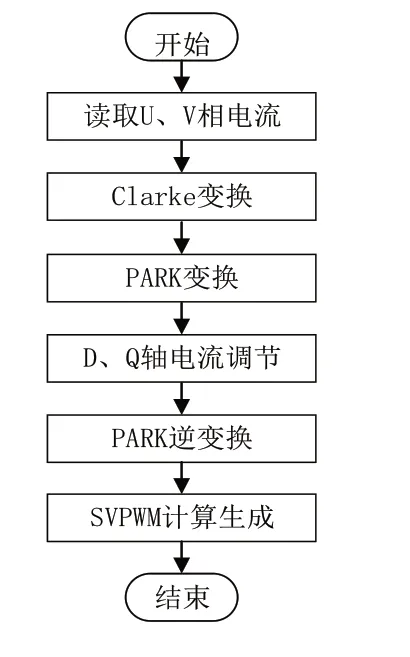

系統位置環主要完成對電機輸出軸位置的精準控制;速度環則負責電機轉子速度的控制;電流環主要是對電流和轉矩的調節,系統控制流程如圖8所示。電壓空間矢量控制算法主要在電流環中完成,系統電流環主要是對轉矩的調節[9],包括的環節有:電流采樣及A/D轉換、Clarke變換(U、V、W→α,β),Park變換(α,β→d,q),d,q 軸電流PI調節,Park逆變換(d,q→α,β),電壓空間矢量PWM(SVPWM)的合成等[10],其控制流程如圖9所示。

圖8 系統控制流程圖

圖9 電流環流程圖

5 試驗及結論

機器人關節設計加工完成以后,進行了一系列仿真和測試實驗,對設計進行驗證。

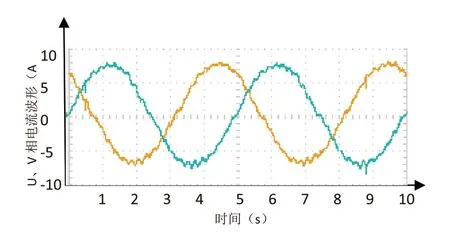

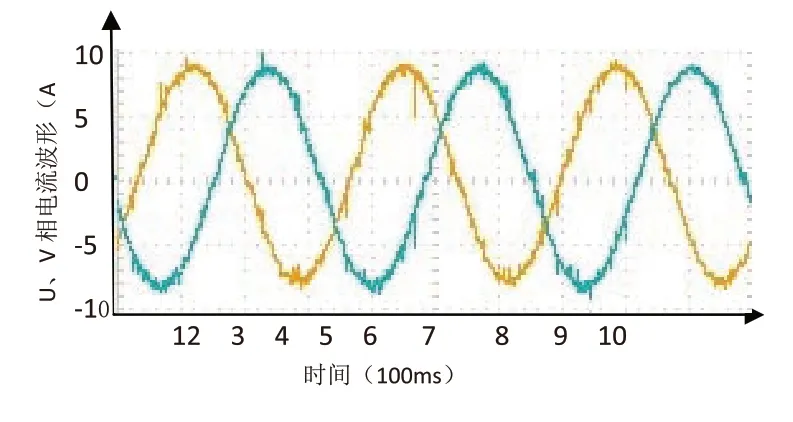

5.1 關節電機電流測試

為了驗證關節電機算法,以1關節電機為例,負載為80Nm,轉速分別為4r/min、60r/min時的電機相電流波形如圖10、圖11所示。

圖10 轉速為4r/min U相電流波形

圖11 轉速為60r/min U相電流波形

從圖13可以看出,電機的相電流波形正弦性好,轉速平穩,負載能力強,能滿足機械臂的各項性能要求。

5.2 結論

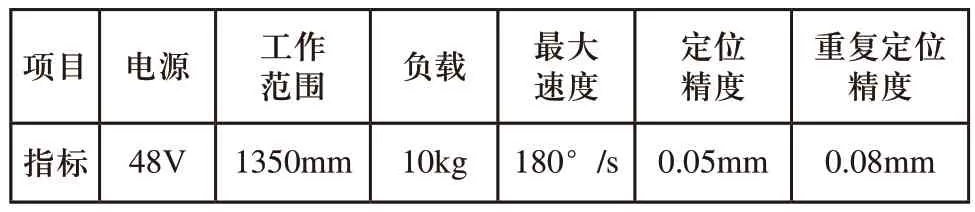

機器人關節是高壓帶電作業專用機器人的關鍵部件,所研制3種一體化關節,用于10kg負載的高壓帶電作業專用機器人,如圖12所示,機器人的主要性能指標如表2所示。

圖12 高壓帶電作業專用機器人實物圖

表2 機器人主要性能參數

機器人各項性能指標優良,能滿足高壓帶電作業的各項要求。