拉動式物料供應過程分析與電子看板系統(tǒng)設(shè)計

劉佳楠,原丕業(yè),劉 暢

(青島理工大學 管理工程學院,青島 266520)

0 引言

“工業(yè)4.0”和中國“制造2025”等觀念的提出催生了新一輪的制造業(yè)變革,使得以計算機信息技術(shù)為代表的智能制造模式開始應用于生產(chǎn)車間。精益生產(chǎn)是適應當前市場環(huán)境的一種較好生產(chǎn)方式,是智能制造實現(xiàn)的基礎(chǔ)。

企業(yè)的物料供應系統(tǒng)需要閉環(huán)的信息流動機制,否則就會造成信息傳遞不及時,出現(xiàn)缺料、待料。看板是拉動式生產(chǎn)的信息傳遞工具,洪旭東等[1]研究了多品種、小批量生產(chǎn)環(huán)境下,基于看板的物料循環(huán)配送方式,并給出了具體操作流程與模型參數(shù)。但是傳統(tǒng)看板的卡片形式在使用中存在著看板丟失、損壞、信息失真、溝通不及時的問題[2~4];而且隨著產(chǎn)品數(shù)量增多,需要頻繁更換看板[5]。計算機技術(shù)融入傳統(tǒng)看板所形成的電子看板較好地解決了問題:莫太平等[6]結(jié)合精益物流思想,設(shè)計了一種基于B/S和C/S混合模式的物料索取系統(tǒng)。Suhartini等[7]引入零件供應策略與制造執(zhí)行系統(tǒng)(MES),改進了汽車混裝線實施SPS的零件供應問題。劉明周等[8]考慮了車間物料配送中的各種不確定,構(gòu)建了基于RFID的動態(tài)準時化物料配送系統(tǒng)。莊俊[9]從標準化建設(shè)、流程控制、半成品計劃和不良品管理等方面對電子看板系統(tǒng)進行重新設(shè)計并付諸實施。李月等[10]從看板管理的概念出發(fā),結(jié)合實際需求設(shè)計電子看板管理系統(tǒng),并對物流看板、設(shè)備看板、安燈看板等模塊進行介紹。葉劍輝等[11]提出數(shù)據(jù)獲取、處理以及匹配的3層架構(gòu)可配置看板構(gòu)建方法,并建立基于裝配工藝流程的車間現(xiàn)場監(jiān)控模型。

綜上可知,關(guān)于電子看板的文獻較少,且多是在技術(shù)層面,將其作為一種生產(chǎn)監(jiān)控手段,而在實時控制延伸到設(shè)備和操作工人層面的介紹較少。本文將在總結(jié)前人研究成果的基礎(chǔ)上,建立物料循環(huán)準時化配送模型確定配送參數(shù),并對電子看板控制物料配送的過程詳細說明。

1 拉動式物料供應背景分析

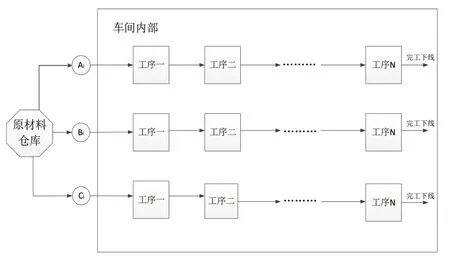

拉動式物料供應要求在需要的時間將所需物料送到需求工位,是實現(xiàn)準時化生產(chǎn)的前提。魏鑫等[12]研究了某裝配線配送站點與工位之間的拉動式物料配送過程,并提出不同的配送算法。蔣增強等[13]考慮了某混流裝配線多品種、小批量的配送需求,建立應對不確定環(huán)境的成本期望模型。周炳海等[14]為解決汽車混裝線物料供應問題,提出了基于線邊超市的調(diào)度方法,并構(gòu)建圖論模型解決問題。可以發(fā)現(xiàn),以上研究大多考慮的是在流水作業(yè)中物料的“直線式”傳遞,物料從倉庫運至產(chǎn)線——依次經(jīng)過各道工序加工——成品下線,如圖1所示,而忽略了產(chǎn)線內(nèi)部各個節(jié)點之間的物料傳遞關(guān)系。事實上,各個工序之間可能因為物料需求關(guān)系形成一個復雜的供應網(wǎng)絡(luò),如圖2所示,對于某工序來說,其加工所需要的物料可能來自于上游多個工序,這就使得車間物料的準確供應變得困難,如果處理不好,就會造成物流路線混亂,增加額外成本。

圖1 “直線式”物料流動

圖2 “網(wǎng)狀式”物料流動

2 拉動式供料系統(tǒng)建模分析

2.1 問題描述

本文將借鑒黨立偉[15]提出的循環(huán)準時化配送概念,研究車間“網(wǎng)狀式”物料供應過程。首先,各工序會根據(jù)實際生產(chǎn)情況為物料設(shè)定一個訂貨期,然后每隔一個訂貨期就按照空看板的數(shù)量向物料供應點發(fā)出訂貨請求。供應點揀貨人員接到訂貨指令后立即進行備貨,并將備好的貨物放在小車上。配送人員攜帶備好貨物從倉庫出發(fā),到達某工序就卸下該工序所需要的物料,并將下游工序需要的本工序加工的零部件裝在運輸車上,運往下一工序,按照這個過程直到所有訂貨點的需求都被滿足,返回原材料倉庫,完成一個配送周期,配送次數(shù)加一,隨即開始下一輪配送。在這種配送方式下,對于每一個工位來說,不論其訂貨周期如何,配送人員都是以相同的時間間隔滿足其訂貨需求。另外,通過使用電子看板,可以省去回收、管理紙質(zhì)看板的過程,實現(xiàn)需求信息的實時觸發(fā)。

2.2 模型建立

物料的訂貨間隔期是一定的,但具體觸發(fā)時刻卻具有不確定性,可能發(fā)生在配送人員運輸途中或是剛好到達某個節(jié)點。不同的需求觸發(fā)情況,訂貨量也會有所不同,我們希望通過模型研究找到兩者之間的關(guān)系以確定科學的訂貨周期,消除以往憑經(jīng)驗確定所造成的浪費,使得各工序在滿足正常生產(chǎn)條件下,暫存量最小。

首先對模型做如下假設(shè)說明:1)物料只會從上游工序到達下游,不會出現(xiàn)逆流現(xiàn)象;2)配送員的速度恒定,路面情況正常;3)在接到需求指令后,會有專門人員進行揀貨、備貨,所以這部分時間不單獨考慮;4)只考慮一名物流人員的情況;5)只有滿足前一次的訂單需求才能觸發(fā)本次的物料領(lǐng)取請求。

參數(shù)說明:

hi:物料i的訂貨間隔期;

li:物料i的訂貨提前期;

Tj:某工序物料請求的初始觸發(fā)時刻;

TT:配送員初次從倉庫出發(fā)的時刻;

x:物料循環(huán)配送次數(shù);

Lji,j:物料i的供應點到需求點j的距離,j=0,1,…,n,j=0表示原材料庫;

DT:配送周期;

tij:工序j物料i某次發(fā)出物料請求的時刻;

v:配送小車運行速度;

C:物料供應總成本;

qj:第j工序計劃日需求量;

TS:安全庫存量,這里設(shè)置30min用量;

Ci1:單位物料i的線旁存儲成本;

Ci2:物料i每次的配送成本;

CjT:第j工序生產(chǎn)節(jié)拍;

ri:某工序生產(chǎn)單位產(chǎn)品所需要物料i的數(shù)量;

Q:運輸車的最大載重量;

N:看板數(shù)量;

α:看板容量。

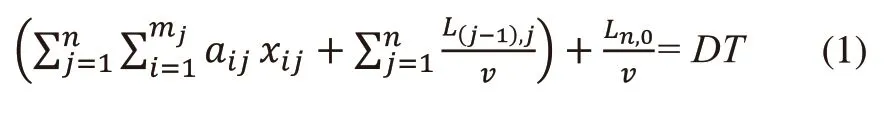

物料循環(huán)配送的時間窗要求為:

第j工序的物料到達時刻=第j-1工序物料到達時刻+裝卸物料時間+兩工序之間的運輸時間:

式(1)表示在配送周期內(nèi)能夠為所有訂貨工位完成送貨。

其中,aij為工序j所需的物料i的裝卸貨時間,各工序所需的物料不同,mj表示第j工序所需的物料種類總數(shù),即i=1,2,…,m1,…,m2,…,mj。L(j-1),j表示前后兩道工序之間的距離,Ln,0為小車從最后一道工序返回原材料庫的距離。xij為0-1變量:xij=1,某一循環(huán)中為工序j配送物料i;xij=0,某一循環(huán)中不對工序j的物料i需求做出響應。

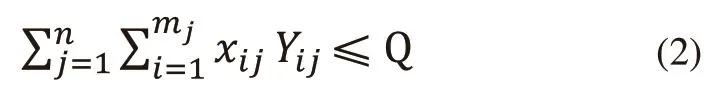

載重量要求為:

式(2)表示各工位需求量總和不得超過車輛載重量。Yij表示工序j對物料i的需求量。

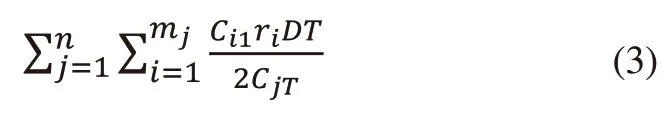

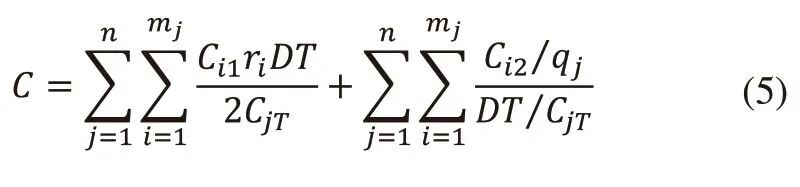

企業(yè)應設(shè)置恰當?shù)呐渌椭芷贒T。考慮到配送周期越長,配送批量就越大,過多的物料堆積在產(chǎn)線上,不僅影響正常生產(chǎn),還會增加保管成本。相反,若是增加配送次數(shù)就可以縮小配送周期,但會造成配送成本的增加以及復雜的現(xiàn)場管理。這里涉及到兩種類型的成本,科學的DT應使總成本最小。按照此思路,配送周期DT應滿足以下條件:

線旁存儲成本:

配送成本:

配送總成本:

式(5)中,ri和qj可通過生產(chǎn)計劃和BOM表得到。

對上式按照DT求導,得到C最小時的DT值,即最優(yōu)的配送周期。

2.3 結(jié)果分析

下面討論訂貨周期與配送周期的關(guān)系,確定系數(shù)設(shè)置的合理范圍。以工序j的物料i為例:

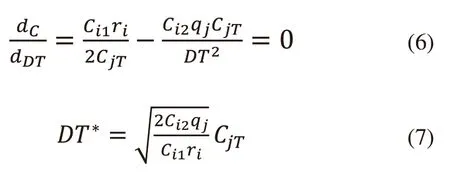

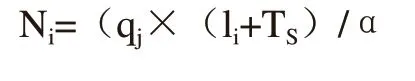

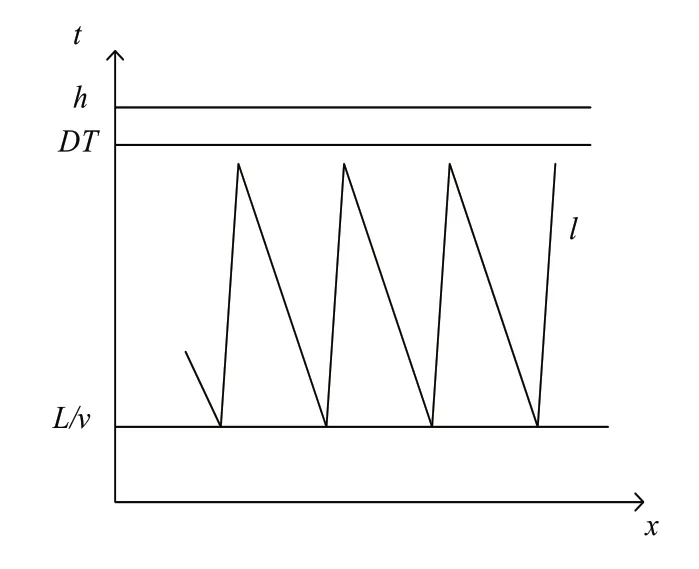

情況一:當hi

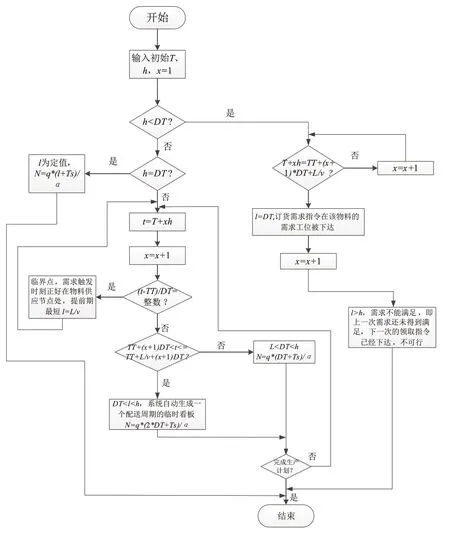

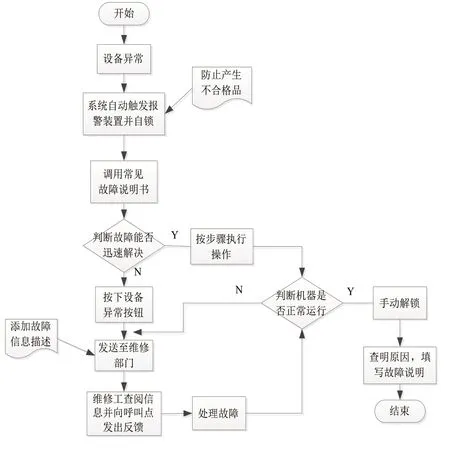

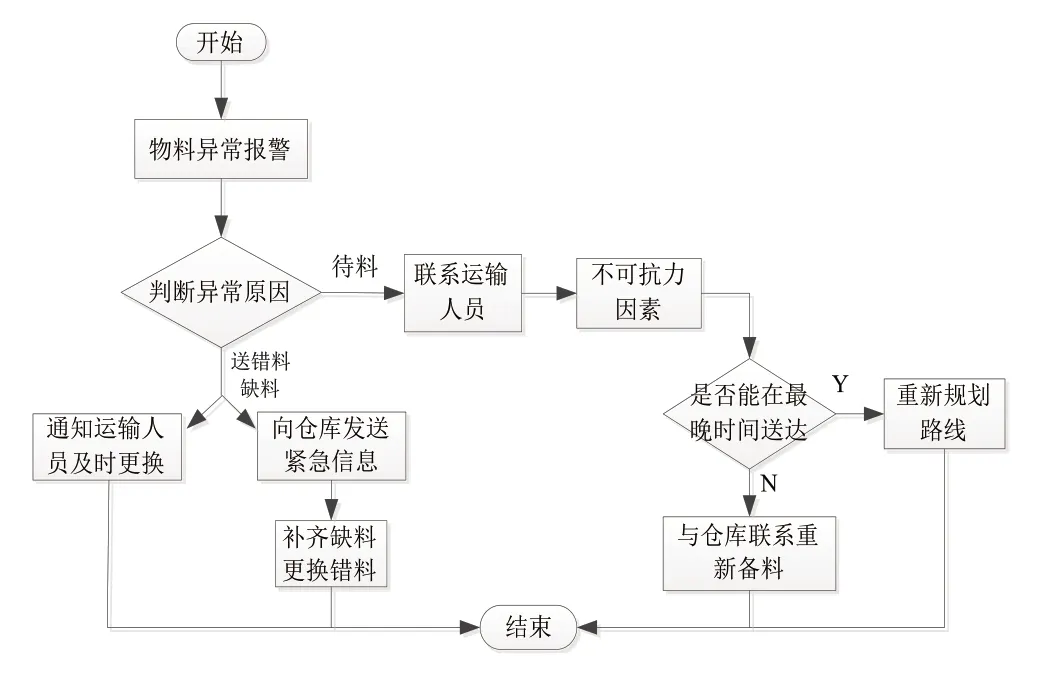

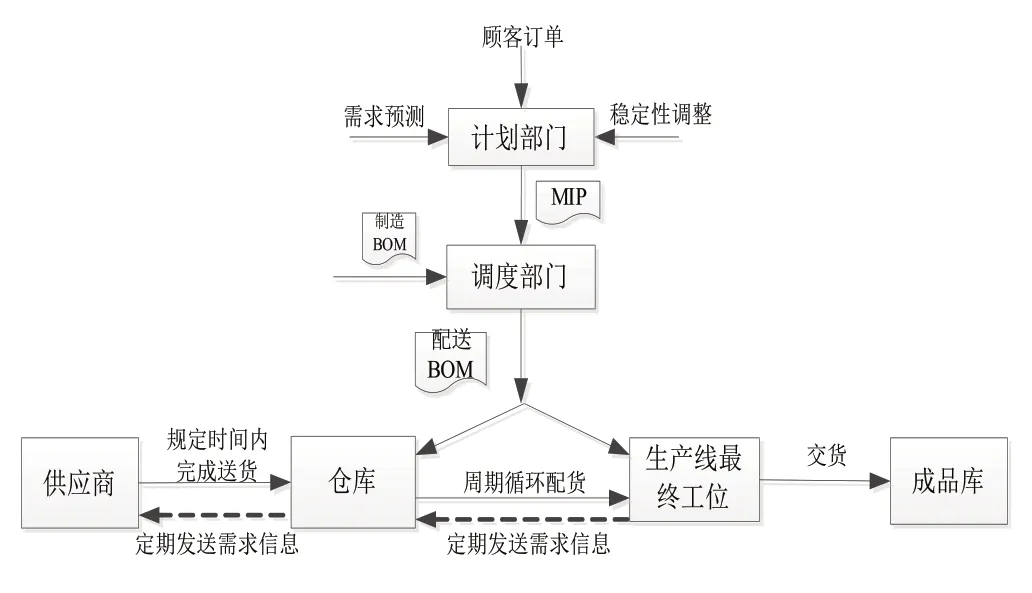

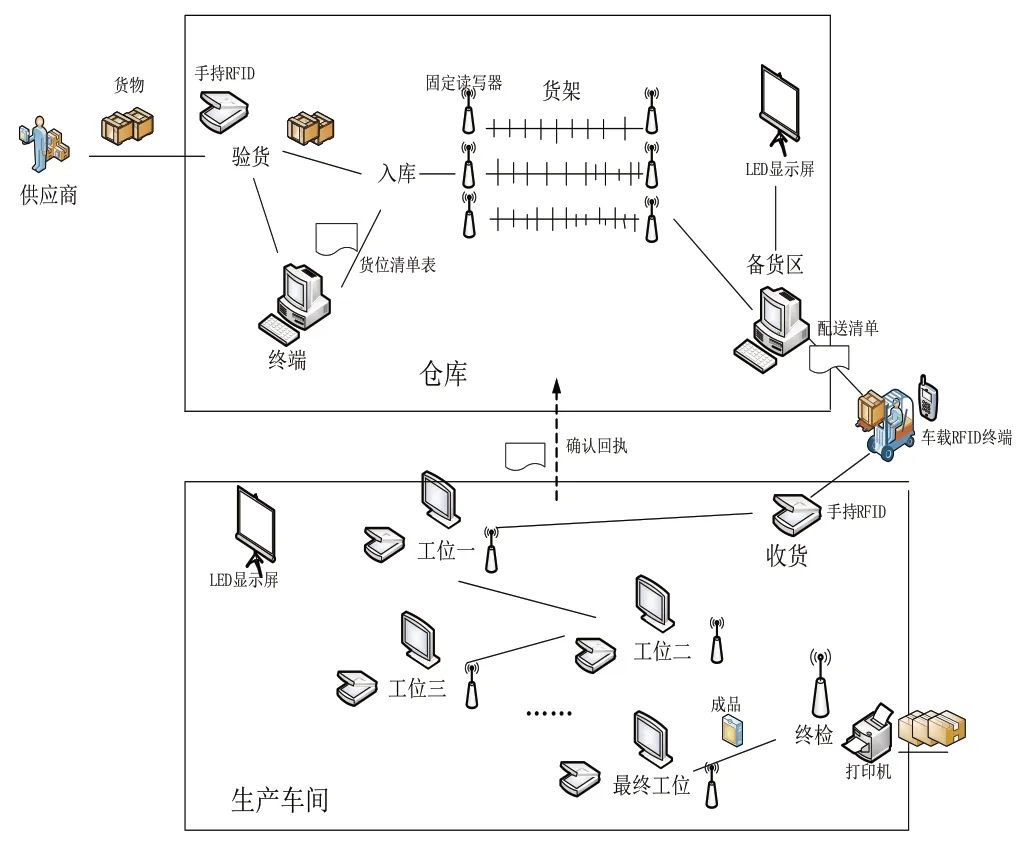

圖3 當h 情況二:當hi=DT時,li會保持不變,這是一種最理想情況。系統(tǒng)正常運行后,物料的需求指令總是在配送員經(jīng)過相同位置時響應,并且以相同的時間間隔將物料配送至所需工位。看板數(shù)量為: 圖4 當h=DT時l的變化趨勢 情況三:當hi>DT時,循環(huán)配送到第x次的物料觸發(fā)時間為tij=Tj+xhi。 若(tij-TT)/DT=整數(shù),到達另一臨界點,此時物料的需求指令是在配送人員到達該物料的供應節(jié)點處下達。這種情況下訂貨提前期最短,等于供應節(jié)點到需求節(jié)點的運輸時間Lji,j/v。 若TT+(x+1)DT 圖5 當h>DT時l的變化趨勢 首先,每個工序先結(jié)合歷史數(shù)據(jù)和計劃消耗量確定各物料的初始訂貨間隔期h,輸入到系統(tǒng)中。調(diào)度人員登錄系統(tǒng),匯總各工序數(shù)據(jù),再結(jié)合計劃產(chǎn)量、產(chǎn)品BOM等基礎(chǔ)信息,按照圖6 的流程在式(1)~式(7)的約束下進行試驗算,最終得到最佳配送周期和修正后的物料訂貨間隔期,反饋給各工序。這一過程涉及到大量數(shù)據(jù)運算,需要借助電子看板系統(tǒng),實時收集變動信息,及時調(diào)整參數(shù),實現(xiàn)準時化供應。此時,信息流和物流是同方向的,但是小車每次配送的貨物都是在滿足各個工位上個循環(huán)的需求,由上個循環(huán)的需求信息驅(qū)動,因此依然是一種拉動式配送方式。 看板管理系統(tǒng)目前已發(fā)展成為綜合傳統(tǒng)看板、LED顯示屏、電腦終端、移動終端等方面的集成系統(tǒng)。部分國內(nèi)企業(yè)像富士康、金蝶等都能很好的將電子看板用于控制生產(chǎn)運作,并取得顯著成果,但是大部分中小企業(yè)的應用還停留在表面,主要表現(xiàn)在:1)信息流沒有形成閉環(huán)。生產(chǎn)數(shù)據(jù)傳到看板后,系統(tǒng)沒有對其進行處理并反饋給產(chǎn)線來指導生產(chǎn),而是將看板作為一種靜態(tài)的信息顯示界面;2)數(shù)據(jù)共享困難,存在信息誤差;3)工績效信息不透明,工人積極性低;人類已經(jīng)步入大數(shù)據(jù)時代,迅速收集、有效利用數(shù)據(jù)對企業(yè)生產(chǎn)管理十分重要。通過分析電子看板在企業(yè)的應用情況,按照實際需求,提出本文研究的電子看板物料配送管理系統(tǒng)。 圖6 系統(tǒng)循環(huán)執(zhí)行過程 作為一種傳遞信號控制生產(chǎn)的工具,看板在實現(xiàn)準時化生產(chǎn)方面發(fā)揮了重要的作用。尤其是在各種信息化技術(shù)的沖擊下,看板的形式和內(nèi)容更加豐富,出現(xiàn)了電子看板。物料配送電子看板管理系統(tǒng)具有以下功能: 1)所有數(shù)據(jù)都是通過計算機網(wǎng)絡(luò)傳輸,避免了看板丟失、損壞、回收看板所造成的浪費,需求實時響應;2)現(xiàn)場數(shù)據(jù)實時采集,通過設(shè)置警戒線,一旦發(fā)現(xiàn)問題,可及時處理;3)每件物料都有一個條碼來唯一標識,條碼信息隨著物料狀態(tài)、位置的改變實時更新;4)提供與其他信息系統(tǒng)(ERP、MRP)進行數(shù)據(jù)交換的接口,實現(xiàn)信息共享;5)自動計算看板觸發(fā)量,現(xiàn)場操作人員只需要進行很少的操作,就可以實現(xiàn)生產(chǎn)控制,避免人工操作帶來的偶然誤差。 電子看板系統(tǒng)對生產(chǎn)車間的有效控制是建立在對現(xiàn)場數(shù)據(jù)實時采集并迅速響應的基礎(chǔ)上,因此必須保證輸入數(shù)據(jù)的準確性和實效性。由于射頻識別技術(shù)(RFID)具有無源、免接觸;能夠適應各種復雜惡劣的環(huán)境;作業(yè)效率高等特點,因此在電子看板物料管理系統(tǒng)中采用射頻識別(RFID)來收集數(shù)據(jù),實施生產(chǎn)監(jiān)控。另外,為配合RFID技術(shù)的使用,對車間各生產(chǎn)實體進行標準化設(shè)計,以規(guī)范作業(yè)流程。 1)貨位標準化。工廠按照自身需求對車間、倉庫、貨位設(shè)置編碼,進行唯一性標識。各生產(chǎn)車間以名稱首字母作為車間代號,例如熱處理車間為“R”,機加工車間為“J”。倉庫劃分為原材料庫、半成品零件庫、產(chǎn)成品庫以及特殊材料倉庫,原材料庫按照001Y、002Y、003Y……編碼;半成品倉庫按照001B、002B、003B……編碼;成品倉庫按照001P、002P、003P……編碼;用00TY表示存儲特殊要求材料的倉庫。貨位按照**—**—**六位數(shù)字編碼,分別表示貨架號—層數(shù)—儲位,各物料在倉庫中的位置都可以精確定位到。 圖7 電子看板系統(tǒng)模塊圖 圖8 車間物料配送管理模塊E-R圖 2)生產(chǎn)線標準化:以機加工車間為例,J—L02—003表示機加工車間的02號產(chǎn)線的第三個工位,其線邊暫存位置為J—L02—B003。J—L02—003—S01表示零件在01號設(shè)備上加工。物料運輸工具也需要進行編碼來唯一確認,了解小車狀態(tài),便于管理,編碼方式為G01、G02……并設(shè)置三輛應急小車為GS01、GS02、GS03。 通過實體編碼,有利于實現(xiàn)物料追蹤,即物料不論是在運輸過程中還是在設(shè)備上加工,相應的小車號和設(shè)備號都會寫入標簽,實時更新系統(tǒng)數(shù)據(jù)。只要輸入物料名稱,就可以查詢到該物料在各個時刻所處的位置與狀態(tài)。 本文研究的電子看板系統(tǒng)由基礎(chǔ)數(shù)據(jù)管理、物料配送管理、異常管理、調(diào)整看板以及數(shù)據(jù)分析五個模塊組成(如圖7所示),并通過車間內(nèi)部局域網(wǎng)與其他信息系統(tǒng)連接,實現(xiàn)信息傳遞與共享,完成從原材料入庫到成品出庫整個過程的物料管理。通過概念模型設(shè)計,能夠反映出現(xiàn)實世界各實體的信息組成結(jié)構(gòu)、實體間的信息流動情況和制約關(guān)系等。本文將以物料配送管理模塊為例,以E-R圖的方式介紹系統(tǒng)的概念模型,顯示出系統(tǒng)運行所需要的數(shù)據(jù)支持。 供應商(名稱,地址,物料名稱); 倉庫(倉庫號,貨位編碼,貨位位置,物料名稱,物料數(shù)量); 物料(物料名稱,編號,規(guī)格,數(shù)量,描述); 供應(供應量,供應時間,物料名稱); 存放(物料號,物料名稱,數(shù)量,位置,倉庫號); 配送人員(姓名,工號,物料信息,配送倉庫,需求工序); 配送(配送量,配送時間,物料名稱,需求工位); 工序(工序名稱,操作人員,上游工序,下游工序,操作流程); 加工(操作流程,操作人員,工序名稱,設(shè)備編號,操作流程); 下達(配送量,配送時間,生產(chǎn)指令); 電子看板(看板類型,物料規(guī)格,物料數(shù)量,看板容量,工序名稱,物料清單,操作流程,預警量)。 1)基礎(chǔ)數(shù)據(jù)模塊:主要存儲系統(tǒng)中的一些基本參數(shù),包括物料、設(shè)備、職工、供應商、銷售商等信息。它是其他模塊的數(shù)據(jù)來源,并與其他模塊進行數(shù)據(jù)交換以更新信息,該模塊僅對生產(chǎn)線長職位以上的人員才保留更改權(quán)利。 2)異常管理模塊:該模塊由設(shè)備異常管理和物料異常管理兩部分組成。各工位旁設(shè)有兩個按鈕,分別用于設(shè)備或物料發(fā)生異常時,進行人工故障呼叫,且按鈕與車間電子屏幕相連。當設(shè)備發(fā)生異常時,系統(tǒng)會按照圖9所示流程進行故障處理。若判斷故障是不能解決的技術(shù)問題,工人會在工位終端上添加故障信息描述連同警報信息一起發(fā)送到維修部門(如圖10所示),此時該部門監(jiān)控區(qū)域中會出現(xiàn)一條紅色閃動的未讀信息,維修工根據(jù)信息內(nèi)容準備工具并向呼叫點發(fā)出反饋信息。 物料異常就是出現(xiàn)送錯料、缺料、物料等待的情況。接收人員通過手持RFID進行掃描驗收時,如果物料與訂貨單不一致,系統(tǒng)便會異常報警。驗貨人員在電腦界面查看具體原因,針對不同原因,系統(tǒng)會采取不同措施,具體處理流程如圖11所示。 3)數(shù)據(jù)分析模塊:主要是對采集到的生產(chǎn)物流數(shù)據(jù)做統(tǒng)計分析,例如通過繪制各工位產(chǎn)量變化折線圖,來判斷是否均衡化生產(chǎn),是否存在瓶頸。圖線會隨著采集的數(shù)據(jù)實時更新,可以清楚的看到產(chǎn)量的遞增和瓶頸位置隨時間的變動。通過數(shù)據(jù)分析,從整體上發(fā)現(xiàn)企業(yè)運作過程中潛藏的不穩(wěn)定因素,一旦圖線變動偏離基準,立即啟動報警信號,提醒相關(guān)人員采取措施。 圖9 設(shè)備異常處理流程 圖10 設(shè)備故障報修申請示意圖 圖11 物料異常處理流程 4)調(diào)整看板模塊:實際生產(chǎn)中,企業(yè)常常面臨產(chǎn)品需求量或產(chǎn)品品種的變動,所以存在頻繁的產(chǎn)能與品種切換。調(diào)整看板模塊主要就是對這種不確定及時做出響應,當需求量發(fā)生變化時,系統(tǒng)計算現(xiàn)有產(chǎn)能,通過增加或減少看板數(shù)量改變?nèi)丈a(chǎn)量;當產(chǎn)品品種改變時,系統(tǒng)需要判斷按照當前產(chǎn)能是否有能力生產(chǎn)該產(chǎn)品,然后按照圖6的運行流程,計算看板數(shù)量,安排生產(chǎn)。 5)物料配送管理模塊:這部分是系統(tǒng)的核心,主要是對物料需求產(chǎn)生到成品出庫整個過程進行控制(如圖12所示)。倉庫定期向供應商發(fā)送物料請求,對于距離較遠的供應商,需要增加外協(xié)領(lǐng)取看板以增加一個訂貨提前期的物料儲存。供應商將物料送到工廠后,驗貨人員用手持式RFID掃描貨物標簽,將貨物的詳細情況輸入到系統(tǒng)中與需求訂單對照,核對無誤,在系統(tǒng)中確認該批貨物入庫。以貨物的入庫確認時間作為基準,同批次貨物入庫時間一樣,同時系統(tǒng)自動為貨物分配貨位并生成打印貨位清單表,按照此清單貨架管理員將貨物放到規(guī)定位置。每個貨架前端都有一個固定RFID讀寫器,在感應到貨物的標簽后,將其存儲位置信息寫入標簽,使貨物實際存儲位置與系統(tǒng)位置信息一致,便于查找貨物。 圖12 物料配送管理模塊 生產(chǎn)線各工位按照修正的訂貨周期,每隔一個h,就按照物料空看板指示的數(shù)量向供應節(jié)點發(fā)出領(lǐng)料信息。缺料信息會按照觸發(fā)時間的先后順序在供應節(jié)點終端屏幕上滾動顯示(如圖13所示)。物料配送狀態(tài)包括缺料、已響應、備貨完成、配送人員確認接收、配送完成。只有某物料狀態(tài)顯示為配送完成,該條信息記錄才會變成灰色,并在需求節(jié)點確認收貨后消失,未響應狀態(tài)下信息記錄均顯示為紅色。供應節(jié)點在接到指令后便登錄系統(tǒng),按順序作出處理,輸入物料名稱查詢在庫信息(系統(tǒng)會自動按照先入先出的原則索引出相應物料的詳細信息),管理人員確認符合要求的物料記錄,按提示位置揀貨備料。貨架區(qū)和揀貨區(qū)的固定讀寫器在感應到貨物時,會將最新位置信息寫入標簽,更新物料狀態(tài)信息。 圖13 缺料信息顯示 物流員到達揀貨區(qū)后,備貨員將小車代碼添加到物料需求清單中生成配送清單發(fā)送到車載RFID終端,此時該小車在系統(tǒng)的狀態(tài)會顯示為忙碌。系統(tǒng)自動倒沖,將這些物料的狀態(tài)從在庫變?yōu)檫\輸中,小車內(nèi)置電子地圖自動為物流人員規(guī)劃運輸路線。物料到達需求點,檢驗員掃描驗貨、確認收貨,并向供應節(jié)點發(fā)送回執(zhí)。系統(tǒng)再次自動倒沖,將該批物料狀態(tài)從運輸中變?yōu)榫€邊庫存,線邊庫存量增加。解除小車和這批物料的關(guān)聯(lián)關(guān)系,手動將小車狀態(tài)置為空閑。某工序加工時間=下道工序采集時刻-本道工序采集時刻-兩道工序之間的移動時間(其中移動時間由車載RFID采集)。 物料在最后工位加工結(jié)束后,操作工人點擊確認,完成產(chǎn)品加工,進入終檢程序。檢驗處設(shè)有固定RFID讀寫器,掃描到產(chǎn)品標簽后會在檢驗處電腦顯示該產(chǎn)品所有的加工過程,生產(chǎn)線長確認無誤后,打印出成品標簽貼在外箱上,放入成品庫。在線長確認的同時,系統(tǒng)在后臺自動進行在制品倒沖,成品庫存增加。通過掃描成品標簽可以查詢每一步加工過程,從而實現(xiàn)生產(chǎn)過程的跟蹤管理。 圖14 物料配送管理系統(tǒng)示意圖 本文通過分析看板在企業(yè)的應用現(xiàn)狀,提出了所研究的物料配送電子看板管理系統(tǒng),并對系統(tǒng)的功能、結(jié)構(gòu)以及如何利用電子看板控制物料配送的運行流程進行了詳細說明。為保證車間物料準時化配送,在拉動式生產(chǎn)現(xiàn)狀的基礎(chǔ)上,從合理設(shè)置時間參數(shù)的角度出發(fā),考慮物料“網(wǎng)狀式”流動的特點,建立循環(huán)準時化配送模型。通過模型分析,討論了物料訂貨間隔期、訂貨提前期、配送周期三者之間的關(guān)系和取值范圍。我們發(fā)現(xiàn)訂貨提前期會隨著循環(huán)配送次數(shù)的增加在一定范圍內(nèi)波動,當需求觸發(fā)時刻處于某一時間區(qū)間時,訂貨提前期會增加一個訂貨周期,所以為防止缺貨必須生成臨時看板補充訂貨量,而且這種現(xiàn)象以一定周期重復出現(xiàn)。本文下一步的研究內(nèi)容,將從收集車間數(shù)據(jù)出發(fā),研究所提的電子看板物料配送系統(tǒng)在實際生產(chǎn)環(huán)境中的表現(xiàn)。

3 電子看板物料配送系統(tǒng)設(shè)計

3.1 系統(tǒng)功能介紹

3.2 標準化設(shè)計

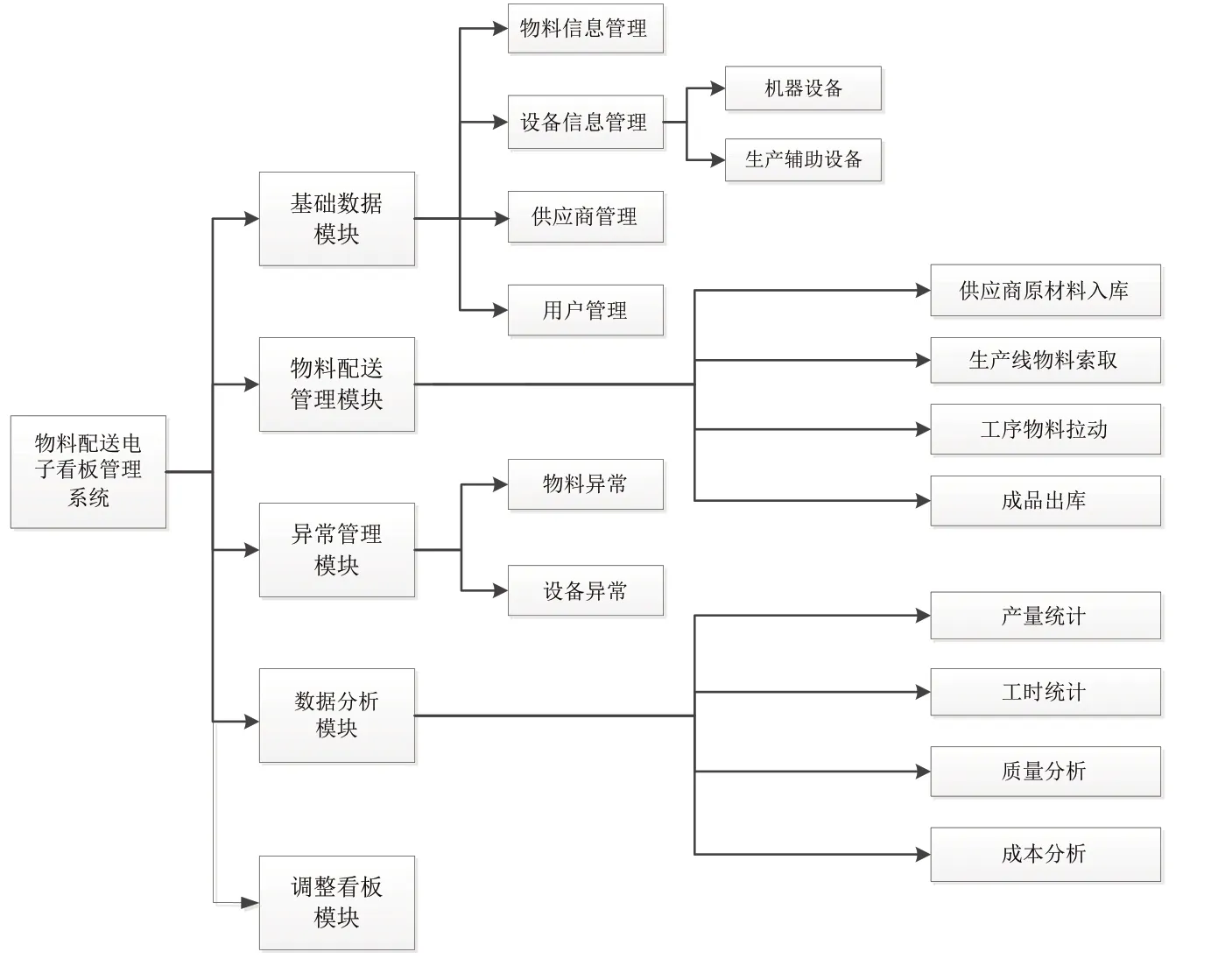

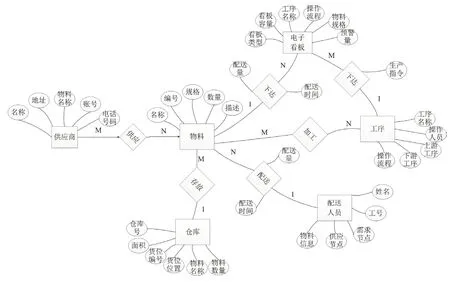

3.3 系統(tǒng)結(jié)構(gòu)

3.4 系統(tǒng)模塊介紹

4 結(jié)語