TiC?NiCrCoMo鋼結硬質合金的制備與高溫氧化性能

馬 會,羅 驥?

北京科技大學新材料技術研究院,北京 100083

?通信作者, E-mail: luoji@ustb.edu.cn

鋼結硬質合金是以碳化鈦、碳化鎢等作為硬質相,以鋼或者合金作為粘結相,用粉末冶金方法制備的一種復合材料。它既具備硬質合金的高硬度、高耐磨性以及耐腐蝕等性能,又具備鋼的可加工性、可熱處理性、可焊接性和可鍛性[1],被廣泛應用于刀具、模具以及耐磨部件等行業中[2-3]。很多情況下,鋼結硬質合金需要應用于高溫工作環境。例如,鋼結硬質合金優異的耐磨性可滿足“小口壓吹”玻璃模具沖頭的應用需求,但是玻璃熔體的溫度達到900 ℃,沖頭需要在600~900 ℃交替變化的溫沖下工作,在長期使用過程中,沖頭表面會發生高溫氧化現象,生成氧化皮,在與軟化的玻璃液反復摩擦過程中,氧化皮發生脫落,正是這種反復的氧化-脫落機制限制了沖頭的使用壽命。因此,抗氧化性是影響鋼結硬質合金材料在高溫環境中使用的重要因素。

硬質相和粘結相可提高鋼結硬質合金的抗高溫氧化性。碳化鈦是最常見的硬質相,具有硬度高、耐腐蝕、耐氧化、密度低(僅為WC密度的1/3)、抗熱震性好、物理化學性能優異等特點,是一種理想的硬質相[4-9]。鎳基高溫合金是最常見、應用最為廣泛的高溫合金[10-12],鎳可有效提高合金的耐腐蝕、耐氧化性能[13-15],與碳化鈦的潤濕性良好,兩者可以很好的結合,有利于材料各項性能的提高。本文以鎳基合金為粘結相,以碳化鈦為硬質相,通過粉末冶金方法制備一種抗高溫氧化的TiC-NiCrCoMo鋼結硬質合金。研究了燒結溫度對TiC-NiCrCoMo鋼結硬質合金組織、性能的影響,測量了TiC-NiCrCoMo鋼結硬質合金在700~900 ℃的氧化動力學曲線,并與316L不銹鋼硬質合金的氧化動力學曲線做比較。通過掃描電鏡對TiC-NiCrCoMo鋼結硬質合金的表面氧化層形貌進行分析,證明了TiC-NiCrCoMo鋼結硬質合金具有良好的抗高溫氧化性能。

1 實驗材料及方法

1.1 實驗材料及制備

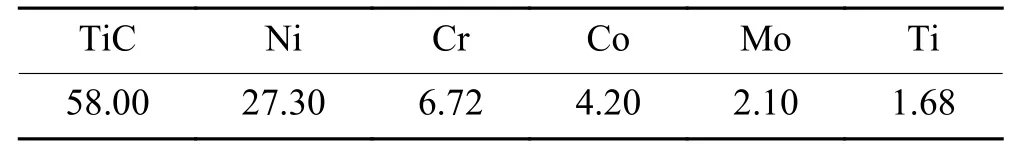

采用Ni粉、Cr粉、Co粉、Mo粉、Ti粉以及TiC粉為原料,原料粉末的粒度均在50 μm以下,以一定比例混合后進行球磨,表1為鋼結硬質合金化學成分。

表 1 鋼結硬質合金的化學成分(質量分數)Table 1 Chemical composition of the steel bonded cemented carbide %

將幾種原始粉末按比例稱量好,倒入到裝有硬質合金球的球磨罐中,其中球料比為3:1;磨球的直徑有15 mm和9 mm兩種,兩種磨球數量比例為1:1;加入無水乙醇作為濕磨劑,以無水乙醇剛好沒過球與粉末為準;加入石蠟作為成型劑,加入質量分數為2%左右;球磨機轉速為60~100 r?min?1,球磨時間為72 h。將球磨好的粉末在真空干燥箱中干燥10 h左右,干燥溫度為80 ℃。干燥后粉末需要過100目的篩網進行制粒,將過篩后的粉末裝進包套中,放進冷等靜壓機中成形。最后在真空燒結爐中進行燒結,燒結溫度為1240~1320 ℃,燒結時間為1 h。

1.2 性能檢測

采用排水法測量合金密度;利用金相顯微鏡和掃描電鏡觀察合金顯微組織;在洛氏硬度計上測量合金洛氏硬度;使用CMT6104萬能力學試驗機測量合金抗彎強度,樣品尺寸為5 mm×5 mm×35 mm。通過循環氧化法測試合金高溫氧化性能,在電阻爐中進行氧化實驗,樣品尺寸為20 mm×10 mm×2 mm,實驗介質為靜止空氣,氧化溫度分別為700、800和900 ℃,氧化時間為100 h,在氧化時間為1、3、5、10、25、50、75和100 h時各拿出來稱重一次。每次循環氧化后,試樣需要在空氣中自然冷卻40 min,然后在精確度為0.1 mg的電子天平上稱量質量,將增加的質量除以試樣表面積得出試樣單位面積的氧化增重(m′,mg?cm?2)。

2 結果與討論

2.1 燒結溫度對鋼結硬質合金密度的影響

TiC-NiCrCoMo鋼結硬質合金的燒結為液相燒結過程[16],不同燒結溫度下合金密度的變化趨勢如圖1所示。由圖可知,當燒結溫度達到1280 ℃時,合金密度出現極值6.01 g?cm?3,證實當燒結溫度達到1280 ℃即可完成該成分合金的液相燒結過程。圖2是燒結溫度為1280 ℃的合金樣品金相顯微形貌,其中黑色圓點是孔隙,可以看到樣品中沒有大于25 μm的孔隙,通過計算孔隙所占面積,得到孔隙率約0.2%。

圖 1 不同燒結溫度對應的TiC-NiCrCoMo鋼結硬質合金密度Fig.1 Density of the TiC-NiCrCoMo steel bonded cemented carbides at different sintering temperatures

圖 2 燒結溫度為1280 ℃的鋼結硬質合金金相形貌Fig.2 Metallographic morphology of the steel bonded cemented carbide at the sintering temperature of 1280 ℃

2.2 燒結溫度對鋼結硬質合金顯微組織的影響

圖3為不同燒結溫度對應的合金顯微組織,其中白色部分為粘結相鎳基合金,黑灰色部分為硬質相碳化鈦顆粒,介于二者之間的淺灰色環形結構是由Mo元素的加入形成的Mo2C,它包圍在TiC顆粒周圍,對基體的結合起到促進作用,根據文獻[17]可知,Mo元素的加入提高了碳化鈦顆粒與粘結相鎳之間潤濕性。由圖可知,當燒結溫度較低時,碳化鈦顆粒多呈多邊形狀,隨著燒結溫度的升高,碳化鈦顆粒的棱角逐漸溶解,邊界變得圓滑,這是由碳化鈦顆粒在燒結過程中的溶解-析出引起的。從圖中還可以明顯看出,隨著燒結溫度的升高,碳化鈦晶粒長大的趨勢愈加明顯。

2.3 燒結溫度對鋼結硬質合金力學性能的影響

圖4所示為TiC-NiCrCoMo鋼結硬質合金的力學性能隨燒結溫度的變化趨勢。可以看出,硬度在1280 ℃時達到最大值HRC 65,抗彎強度在1280~1300 ℃之間達到最大值1100 MPa。因為當燒結溫度較低時,基體中的存在較多的孔隙,部分區域有碳化鈦顆粒的聚集,這些缺陷在受到外力時形成裂紋源,降低基體的力學性能。隨著燒結溫度的升高,孔隙逐漸減少,碳化鈦顆粒的分布也變得均勻,硬度和抗彎強度也增大。燒結溫度如果過高會造成晶粒異常粗大,導致抗彎強度的降低,這與前面的合金顯微組織是相對應的。

2.4 鋼結硬質合金高溫氧化性能的研究

圖5為合金樣品在700~900 ℃條件下氧化100 h和10 h的氧化動力學曲線。從圖中可以看出,隨著氧化溫度的升高,單位面積的氧化增重明顯增大。與700 ℃的氧化增重相比,當氧化溫度升高到800 ℃和900 ℃后,氧化增重有一個顯著的上升。合金氧化增重在氧化初期增長較快,隨著氧化時間的增長,氧化增重的速度逐漸減小。從圖中也可看出,該合金的氧化動力學曲線基本符合拋物線規律,也就是氧化增重的平方與氧化時間成正比,如式(1)所示。

式中:m′為試樣單位面積的氧化增重,Kp為拋物線速率常數,t為氧化時間,C為積分常數,m為試樣質量。

表2是合金在不同溫度下氧化100 h過程中,拋物線速率常數Kp在不同氧化階段的數值。可以看出,當氧化溫度為700 ℃時,只有前3 h氧化增重有所增加,之后幾乎沒有變化;說明在700 ℃氧化時,前3 h的氧化已經在合金表面形成一層氧化層,阻止了氧化的進一步發生;最終Kp值為0,說明隨著氧化時間的延長,鋼結硬質合金不再發生氧化。當氧化溫度為800 ℃和900 ℃時,拋物線常數隨著氧化時間的增加而減小;說明在進入氧化穩定期之前,合金表面形成了一層氧化膜,阻礙了氧化的進一步發生,所以拋物線常數迅速減小;由于氧化層的脫落和新氧化層的生成,最終Kp值不是0,但氧化也基本趨于穩定狀態。通過對比可知,在900 ℃下氧化100 h后,合金的氧化增重最多,達到21.1 mg?cm?2,且在氧化初期的氧化增重最快,迅速形成一層氧化膜保護層,阻礙氧化的進一步發生,氧化速率瞬間大幅度降低。

圖 4 不同燒結溫度下TiC-NiCrCoMo鋼結硬質合金力學性能:(a)硬度;(b)抗彎強度Fig.4 Mechanical properties of the TiC-NiCrCoMo steel bonded cemented carbides at the different sintering temperatures:(a) hardness; (b) flexural strength

圖 5 不同氧化溫度下TiC-NiCrCoMo鋼結硬質合金氧化動力學曲線:(a)100 h;(b)10 hFig.5 Oxidation kinetics curves of the TiC-NiCrCoMo steel bonded cemented carbides at the different oxidation temperatures:(a) 100 h; (b) 10 h

表 2 TiC-NiCrCoMo鋼結硬質合金在不同溫度下氧化100 h的拋物線速率常數KpTable 2 Parabolic rate constant (Kp) of the TiC-NiCrCoMo steel bonded cemented carbides oxidized at different oxidation temperatures for 100 h

在700~900 ℃的氧化溫度下,對316L不銹鋼鋼結硬質合金和TiC?NiCrCoMo鋼結硬質合金進行恒溫氧化,圖6為合金鋼的氧化動力學曲線,其中A代表TiC?NiCrCoMo鋼結硬質合金,B代表316 L不銹鋼鋼結硬質合金。從圖6中可以看到,在700 ℃較低氧化溫度下,316 L不銹鋼鋼結硬質合金發生嚴重的氧化,氧化100 h后的氧化增重達到11.7 mg?cm?2,TiC?NiCrCoMo鋼結硬質合金的氧化增重僅為3.3 mg?cm?2;在氧化100 h后,TiC?NiCrCoMo鋼結硬質合金氧化動力學曲線的Kp值為零,即氧化增重不再增加,而316 L不銹鋼鋼結硬質合金的氧化動力學曲線仍然呈直線上升趨勢。隨著氧化溫度的升高,兩種合金的氧化程度均增加,但是從圖中可看出,在800 ℃和900 ℃下氧化100 h后,316 L不銹鋼鋼結硬質合金的氧化增重均比TiC?NiCrCoMo鋼結硬質合金大很多;尤其是在900 ℃氧化時,316 L不銹鋼鋼結硬質合金的氧化增重(70 mg?cm?2)大概是TiC?NiCrCoMo鋼結硬質合金(21 mg?cm?2)的3.5倍,這說明本文制備的TiC?NiCrCoMo鋼結硬質合金具有良好的抗高溫氧化性能。圖7是不同溫度下TiC?NiCrCoMo鋼結硬質合金生成的氧化膜截面顯微形貌。可以明顯看出,隨著氧化溫度的升高,氧化層的厚度增加,氧化愈加嚴重,這和氧化動力學曲線是一致的。

圖 6 在不同氧化溫度下合金的氧化動力學曲線:(a)700 ℃;(b)800 ℃;(c)900 ℃Fig.6 Oxidation kinetic curves of the alloys at the different oxidation temperatures: (a) 700 ℃; (b) 800 ℃; (c) 900 ℃

圖7 不同氧化溫度下 TiC-NiCrCoMo 鋼結硬質合金生成氧化膜的截面顯微形貌:(a) 700 ℃; (b) 800 ℃; (c) 900 ℃Fig.7 Cross-sectional microstructure of the oxide films of the TiC-NiCrCoMo steel bonded cementedcarbides oxidized at different oxidation temperatures: (a) 700 ℃;(b) 800 ℃; (c) 900 ℃

3 結論

(1)TiC?NiCrCoMo鋼結硬質合金在1280 ℃燒結1 h后綜合性能最佳,密度達到6.01 g?cm?3,硬度達到HRC 65,抗彎強度達到1100 MPa。

(2)TiC?NiCrCoMo鋼結硬質合金的氧化動力學曲線符合拋物線規律,隨著氧化時間的增加,拋物線速率常數逐漸減小,當氧化溫度為700 ℃時,氧化100 h后Kp值最終變為零。

(3)與不銹鋼鋼結硬質合金相比,不論在低溫還是高溫下,TiC?NiCrCoMo鋼結硬質合金都具有良好的抗高溫氧化性能。氧化溫度為900 ℃時,不銹鋼鋼結硬質合金的氧化增重幾乎為TiC?NiCrCoMo鋼結硬質合金的3.5倍。