噴嘴進氣方式對3D打印用GTD222高溫合金粉末性能的影響

吳凱琦 ,盧 林 ?,吳文恒 ,張 亮 ,王 濤 ,楊啟云 ,倪曉晴 ,許炯愷 ,蔣丁丁

1) 上海材料研究所,上海 200437 2) 上海3D打印材料工程技術研究中心,上海 200437

?通信作者, E-mail: lulinws@163.com

3D打印技術,又稱增材制造(additive manufacturing,AM),是相對于傳統機加工等“減材制造”技術而言的,是基于離散/堆積原理,通過材料的逐漸累積來實現制造的技術。3D打印技術利用計算機將成形零件的3D模型切成一系列一定厚度的“薄片”,通過3D打印設備自下而上地制造出每一層“薄片”,最后疊加成形出三維實體零件。這種制造技術無需傳統的刀具或模具,可以實現傳統工藝難以或無法加工的復雜結構的制造,并且可以有效簡化生產工序,縮短制造周期[1]。

1986年,美國3D Systems創始人Charles Hull開發了第一臺商業3D印刷機,由此3D打印技術進入了一個快速發展的時期。目前,該技術在建筑、汽車工業、航空航天、船舶工業、能源、醫療、教育、土木工程以及其他領域都有廣泛的應用[2?3]。2014年8月31日,美國宇航局進行了3D打印火箭噴射器的測試,驗證了3D打印技術在火箭發動機制造上的可行性,也正面驗證了3D打印可應用于燃氣輪機行業的可能性[4?6]。2017年,美國通用電氣公司宣布由3D打印技術制備的最大燃氣輪機9HA.02可以以64%的效能運行,打破了能源行業的記錄,并利用3D打印技術為渦輪機制造了多個部件。2018年,德國西門子股份公司成功為其航空改型燃氣輪機SGT-A05進行了3D打印和發動機測試。

金屬3D打印技術在高溫合金燃氣輪機方面的應用愈顯重要。GTD222作為一種新型的鎳基沉淀硬化型等軸晶鑄造高溫合金,具有1000 ℃以上的使用溫度、中等高溫強度、良好的抗蠕變和抗疲勞性能、優異的高溫抗氧化和耐腐蝕性能、良好的鑄造和焊接工藝性能以及優秀的長期時效組織穩定性,被應用于航空航天、能源等重大領域。

氣霧化法作為國內常用的制粉技術之一,具有生產效率高、成本低等優點,能夠制備粒度小、球形度好、純凈度高的金屬與合金粉末[7?9]。上世紀80年代中期,瑞典的研究者通過對限制型噴嘴的研究發現,增加氣壓可以減小粉末的平均粒徑,但由于氣體速度和壓力接近線型關系,當氣壓超過5 MPa后,其速度增加很少,而且增加氣壓還明顯增加氣體消耗量。因此,在限制型噴嘴中霧化氣體壓力一般不超過5.5 MPa,限制了霧化效率的進一步提高[10]。提高霧化效率的另一個可行方法是增加氣體動能的傳輸效率。根據這一思想,研究者對限制型噴嘴結構進行了改進,提出了緊耦合氣霧化的概念。本文選用緊耦合式環縫霧化噴嘴作為核心部件,在保證霧化壓力等參數一定的情況下,研究不同進氣方式對GTD222高溫合金粉末性能的影響。

1 粉末制備與實驗方法

1.1 工藝路線

實驗用GTD222高溫合金熔煉用原料采用同一批原料,其化學成分如表1所示。GTD222高溫合金粉末制備的工藝路線是:GTD222高溫合金原料→真空感應熔煉→惰性氣體霧化→粉末收集→粉末篩分分級→粒度配比。

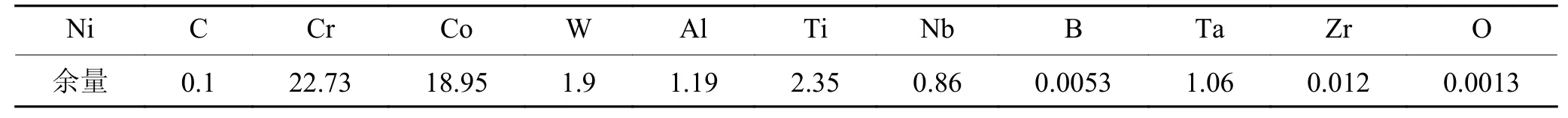

表 1 GTD222高溫合金原料的化學成分(質量分數)Table 1 Chemical composition of the GTD222 superalloys %

實驗采用的是真空感應熔煉緊耦合氣霧化技術,具有定量的金屬液流直徑,金屬液流有過熱度,因而漏嘴直徑、進氣方式、噴嘴結構、鋼液溫度和霧化壓力等參數對粉末的形貌及粒度都具有直接的影響。本文主要研究進氣方式對粉末形貌、粉末粒度及其分布的影響。

1.2 霧化參數

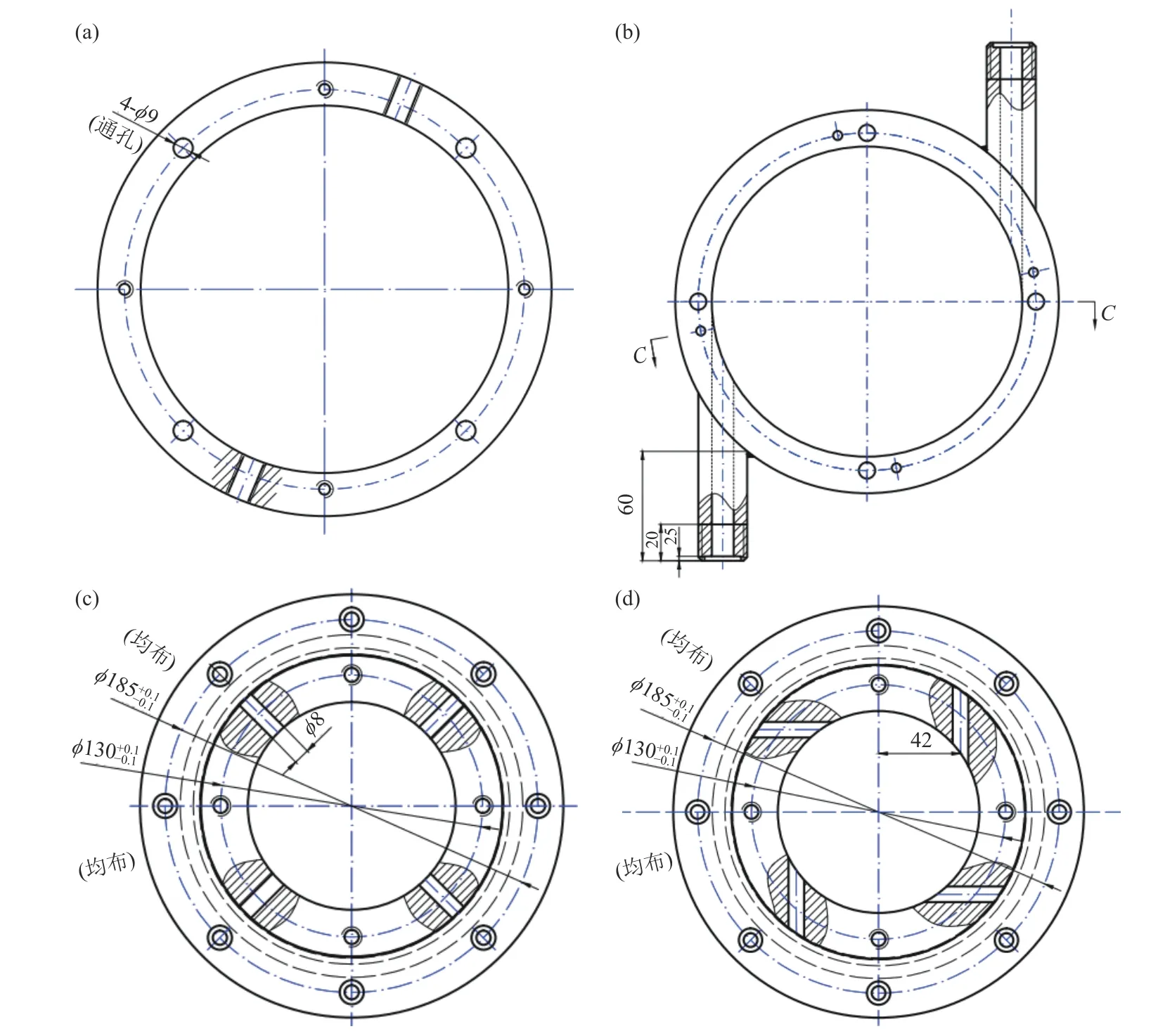

在氣霧化技術中,噴嘴外套的進氣口一般分為單向進氣和雙向進氣,雙向進氣結構相對于單向而言,更有利于氣室內壓力的對稱性分布,因此本文選擇雙向進氣結構的噴嘴外套來進行此次對比實驗。噴嘴內外套的進氣方向主要分為垂直進氣和切向進氣,本文采用外直內直、外直內切、外切內直及外直內切四種進氣組合來研究不同進行方式對粉末性能的影響規律,如圖1所示。

圖 1 不同霧化噴嘴內外套的進氣方向(單位:mm):(a)外套垂直進氣;(b)外套切向進氣;(c)內套垂直進氣;(d)內套切向進氣Fig.1 Gas inlets of the inner and outer casings for the atomizing nozzle (unit: mm): (a) outer straight; (b) outer tangent; (c) inner straight; (d) inner tangent

在霧化設備安全運行參數范圍內,選定如下固定參數:鋼液保溫溫度(1620±20) ℃,保溫時間20 min,漏包溫度(1060±30) ℃,霧化介質為氮氣或氬氣,霧化壓力3.0 MPa,選定的進氣方式如表2所示。

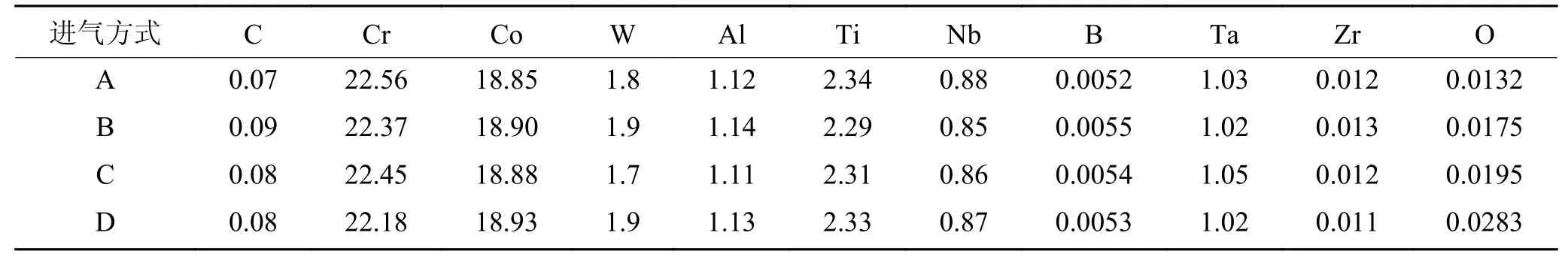

表 2 不同進氣方式組合Table 2 Combination of the gas inlets

1.3 實驗方法

根據國家標準GB/T 5314[11]《粉末冶金用粉末取樣方法》進行取樣,對粉末樣品進行化學元素分析。根據國家標準GB/T 19077.1[12]《粒度分析 激光衍射法 第1部分:通則》,采用Mastersizer2000激光粒度分析儀對3D用金屬粉體材料的粒徑及粒度分布進行測試,測定粉末顆粒的表面積等效直徑(dS,D[3,2])和顆粒的體積等效直徑(dV,D[4,3]),進而得到粉末的平均球形度Q=dS/dV。利用場發射掃描電子顯微鏡QUANTA400FEG觀察粉末的表面形貌。按照GB/T1482[13]《金屬粉末 流動性的測定 標準漏斗法(霍爾流速計)》標準,采用霍爾流速計對3D打印用金屬粉末進行流動性測定。根據GB/T1479.1[14]《金屬粉末 松裝密度的測定 第1部分:漏斗法》,采用霍爾流速計對3D打印用金屬粉末的松裝密度進行測試。

2 結果與討論

2.1 不同進氣方式對GTD222高溫合金粉末化學成分的影響

對四種進氣方式下得到的GTD222高溫合金粉末進行篩分,選取其中53 μm以下的粉末進行化學成分測定,檢測結果如表3所示。對比四種不同進氣方式制備的GTD222高溫合金粉末的化學成分可以看出,主要元素的成分差別很小,C、Al、Ti元素的燒損程度較低,說明在真空環境和氬氣的保護下,未有較多空氣進入爐內與合金發生反應,保證了粉末的低氧與低氮。隨著進氣方式的改變,粉末中氧含量出現了相應的變化,其中A最低,D最高。在確定沒有較多外界氧氣與合金反應的情況下,霧化得到的粉末越細,比表面積越大,吸附游離氧更多,導致氧元素含量增大。由此反推,A得到的粉末最粗,D得到的粉末最細。

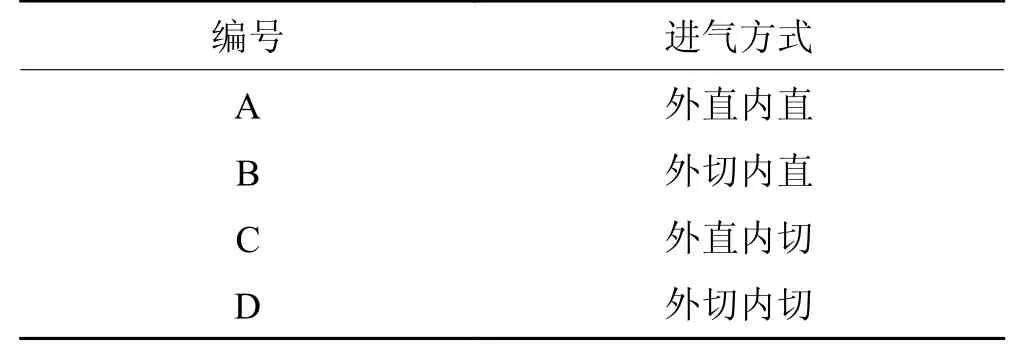

表 3 不同進氣方式GTD222高溫合金粉末的化學成分(質量分數)Table 3 Chemical composition of the GTD222 superalloy powders prepared by the different gas inlets %

根據對3D打印用GTD222高溫合金粉末化學成分的分析研究,適用于3D打印的高溫合金粉末的氧含量(質量分數)都低于0.05%,本文采用霧化制粉設備適合于制備低氧含量的金屬粉末,在四種制粉進氣方式下制備的GTD222高溫合金粉末氧含量都小于0.05%,能夠滿足3D打印技術對于低含氧量的要求。

2.2 不同進氣方式對GTD222高溫合金粉末粒徑分布的影響

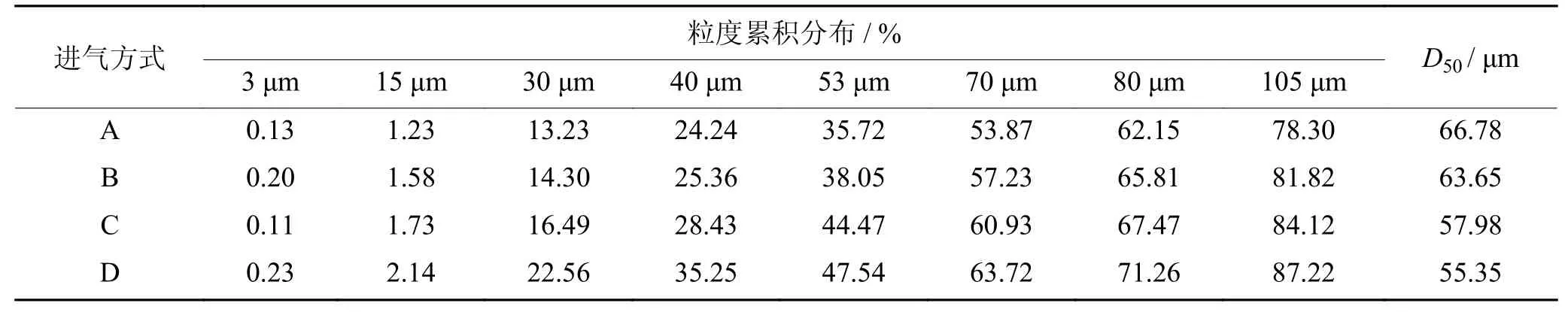

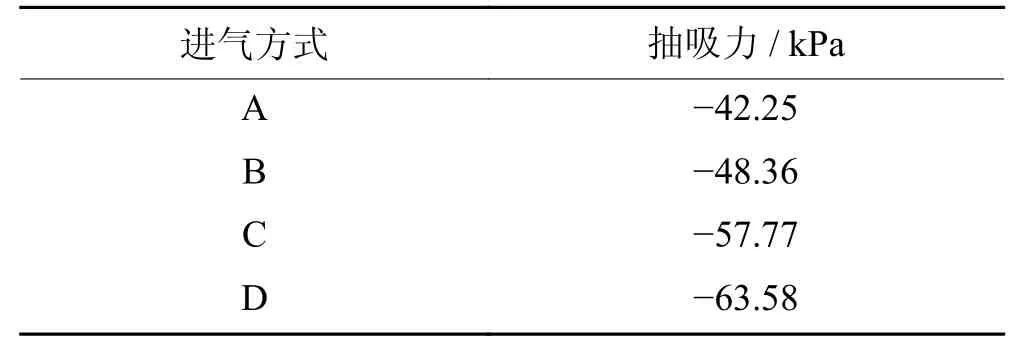

對四種進氣方式下制備的GTD222高溫合金粉末進行粒度分析測定,結果如表4所示。由表可知,四種進氣方式得到的粉末粒度按A、B、C、D順序依次減小,其中A、B小于53 μm的粉末收得率都低于40%,這進一步驗證了上述氧含量與粒徑的相關規律。對四種進氣方式進行冷態測試,結果如表5所示,發現在相同霧化壓力下,A、B、C、D進氣方式在噴嘴處的抽吸力逐漸增強,說明相對垂直進氣結構而言,切向進氣結構噴嘴抽吸力得到了較大提升,且霧化氣流具有較強的剪切力,更有利于粉末的細化。從圖2粒徑累積分布曲線可以看出,粒徑累積分布曲線隨著進氣方式的變化而向左發生偏移,粉末的粒徑變小。

表 4 不同進氣方式GTD222高溫合金粉末的粒度累積分布Table 4 Size distribution of the GTD222 superalloy powders prepared by the different gas inlets

進氣方式C和D制備的GTD222高溫合金粉末在105 μm以下粉末收得率接近90%,小于53 μm的粉末收得率均高于40%,細粉收得率高。市場上幾乎所有的3D打印成形設備都要求粉末粒徑≤53 μm,有的甚至要求粒徑≤45 μm,因此細粉收得率直接決定了粉末的利用率。A進氣方式制備的粉末利用率最低,導致制備成本很高,無法實現大批量規模化生產,C和D進氣方式制得粉末的利用率較高,并且這兩種進氣方式制備的粉末粒徑較為接近。然而在實際3D打印過程中,耗材選擇方面更偏向于氧含量較低的一方,C的氧含量明顯低于D,因此C進氣方式更適合制備3D打印用GTD222高溫合金粉末。

2.3 不同進氣方式對GTD222高溫合金粉末球形度、流動性及松裝密度等性能的影響

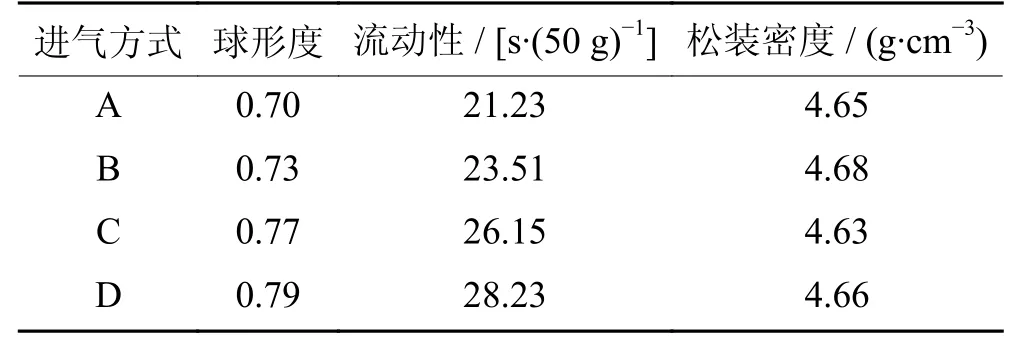

對不同進氣方式制備的GTD222高溫合金粉末的球形度、流動性以及松裝密度進行測定,結果如表6所示,可以發現D進氣方式制備的粉末球形度最高,A進氣方式制備的粉末流動性最好,四種進氣方式制備的粉末松裝密度相差很小。

表 5 不同進氣方式噴嘴口的抽吸力變化Table 5 Suction change of the nozzle under the different gas inlets

圖 2 不同進氣方式對GTD222高溫合金粉末粒徑的影響Fig.2 Effect of the gas inlets on the size distribution of the GTD222 superalloy powders

表 6 不同進氣方式下GTD222高溫合金粉末的球形度、流動性和松裝密度Table 6 Sphericility, fluidity, and loose packed density of the GTD222 superalloy powders prepared by the different gas inlets

在電子掃描顯微鏡下對四種進氣方式制備的GTD222高溫合金粉末進行觀察,結果如圖3所示。A、B、C、D四種進氣方式制備的合金粉末基本呈球形顆粒,并且一部分小顆粒粉末粘連、團聚形成“衛星球”粉末,大部分的細小顆粒粉末發生了團聚,隨著粉末整體粒度的降低,細小顆粒粉末的比例增加,同樣粘連團聚的粉末比例也增加,流動性隨之降低。

圖 3 不同進氣方式制備的GTD222高溫合金粉末顯微形貌:(a)A;(b)B;(c)C;(d)DFig.3 Microstructure of the GTD222 superalloy powders prepared by the different gas inlets: (a) A; (b) B; (c) C; (d) D

顆粒表面凝固組織為樹枝晶和胞狀晶組織,其中大尺寸粉末表面為發達枝晶組織,晶粒較粗大,表面附著的“衛星球”粉末尺寸較大;中等尺寸粉末表面為樹枝晶和胞狀晶的混合組織,表面光滑平整,沒有“衛星球”粉末,隨著粉末尺寸的減小,粉末表面組織由樹枝晶向胞狀晶轉變,粉末球形度高,組織趨于細化平整,減小粉末的使用尺寸,粉末中胞晶組織比例將增加,枝晶組織減少,枝晶偏析得到弱化,粉末的組織和成分分布更為均勻[15]。

3 結論

(1)采用真空感應熔煉氣霧化技術制備的GTD222高溫合金粉末氧含量(質量分數)低、球形度高、流動性好,能滿足3D打印對粉末的綜合需求。

(2)通過改變霧化噴嘴的進氣方式可以獲得不同粒徑分布、顆粒形貌的GTD222高溫合金粉末。切向進氣方式能夠有效提高細粉收得率。

(3)最佳霧化工藝參數為進氣方式外直內切,保溫溫度(1620±20) ℃,保溫時間20 min,漏包溫度(1060±30) ℃,高純氬氣霧化,霧化壓力3.0 MPa。按此霧化工藝制備的GTD222高溫合金粉末的氧含量(質量分數)低于0.02%,球形度較高,流動性和松裝密度滿足3D打印對金屬粉末的要求。