TiAl合金粉床電子束選區熔化成形研究進展*

車倩穎,李會霞,賀衛衛,2,朱紀磊,2,陳 睿,程康康,金園園,王 宇

(1.西安賽隆金屬材料有限責任公司,西安 710018;2.西北有色金屬研究院金屬多孔材料國家重點實驗室,西安 710016)

TiAl合金具有低密度、高比強度、高溫抗氧化及抗蠕變性能優異等特點,被認為是極具應用潛力的輕質耐熱材料,在600~900℃范圍內有望替代鎳基高溫合金成為新一代航空發動機用高溫結構材料[1-3]。目前,TiAl合金大部分采用鑄造、鍛造、粉末冶金等成形技術。常規鑄造技術易形成粗大的組織和嚴重的成分偏析,產生孔隙、夾雜等缺陷,不能形成細小均勻的組織,需通過后續機械熱處理細化晶粒。鍛造技術經大變形加工獲得綜合力學性能優異的細小組織,但在復雜零件成形方面存在困難。粉末冶金可從根本上解決組織粗大、成分偏析等問題,制備出致密的TiAl合金,但常用的熱等靜壓方法費時且成本較高。TiAl合金室溫脆性大,加工性能差,傳統的加工手段越來越難以滿足工程化應用的需求,增材制造技術作為一種制備TiAl合金的近成形工藝,被寄予厚望。

目前,激光金屬沉積(Laser metal deposition,LMD)、激光選區熔化(Selective laser melting,SLM)和電子束選區熔化(Selective electron beam melting,SEBM)等3D打印技術,都已經被人們用來嘗試制備TiAl合金,但LMD 和SLM 工藝都無法解決成形時由于熱應力導致的開裂問題。SEBM可預熱溫度至1000℃以上,有效降低增材制造快速熔化、凝固過程中的溫度梯度,同時利用電子束快速掃描預熱提高溫度場分布均勻性,并進行隨形熱處理,進行殘余應力原位釋放,有效解決TiAl合金成形過程中的變形開裂問題;且在真空環境下成形,可有效控制TiAl合金氧、氮等間隙元素增量,防止零件性能惡化;另外電子束能量密度高,使高熔點TiAl合金粉末充分熔化,實現致密化,成形效率高,交貨周期短[4-5]。由于SEBM技術在制備TiAl合金復雜構件方面具有獨特優勢,國外意大利Avio Vero 公司采用電子束3D打印技術制造的TiAl合金航空發動機燃燒室、噴嘴、空心葉片等構件,已成功應用在新一代航空發動機上,同時該公司為美國GE 公司Gnx 發動機研制的TiAl合金葉片已完成GE9x 發動機飛行測試,并于2020年9 月28 日取得FAA 適航認證,這將SEBM 成形TiAl合金葉片的應用推向了新高點。

本文綜述了TiAl合金SEBM成形技術的研究現狀,從粉末原料、致密化、化學成分、微觀組織、凝固相變、后處理、力學性能、成形精度與表面粗糙度等方面全方位解讀了SEBM 成形過程面臨的關鍵技術問題、產生機理及應對措施,并對TiAl合金SEBM 成形的發展進行了展望。

關鍵問題分析

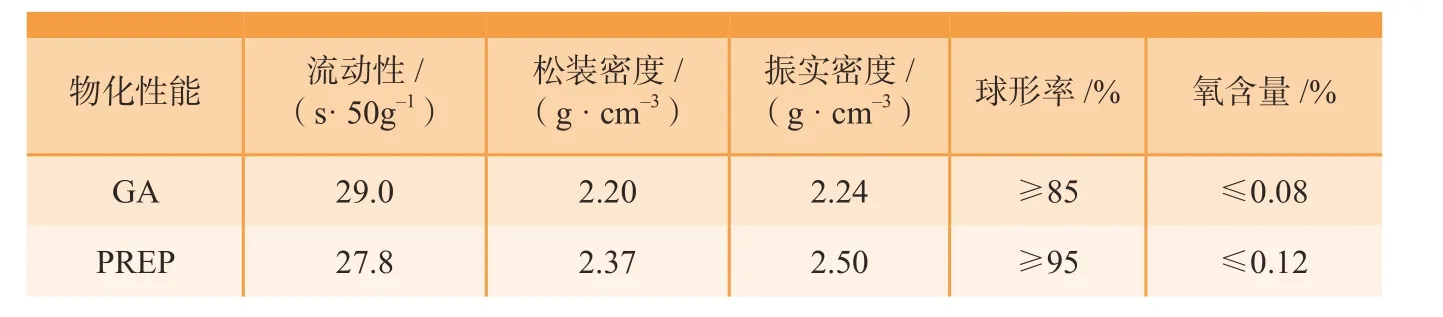

1 原料粉末

粉末在成形底板上連續均勻致密地鋪展,是電子束作用下形成連續液態熔池的基礎,也是致密化的基本保證。因此TiAl合金的SEBM 成形對合金粉末的粒度分布、形貌、流動性、松裝密度具有較高的要求。目前SEBM 選用TiAl 預合金粉末粒度范圍通常為45~150μm,粉末的制備通常采用惰性氣霧化(GA)與等離子旋轉電極霧化(PREP)兩種方法,制備的粉末微觀形貌如圖1所示,粉末的物化性能如表1所示。GA 粉末粒度更細,球形度良好,但常伴隨不規則粉末、衛星粉及空心粉(圖1(a)),空心粉在SEBM 過程中易形成氣孔缺陷。PREP 粉末幾乎無空心粉,球形度更高(≥95%),無衛星粉(圖1(b)),但粒度較粗且存在Al 組分在粉末近表面區域的揮發問題[6]。從表1可以看出,GA 粉末的氧含量更低。PREP 工藝制備的TiAl合金粉末截面組織存在樹枝狀和包狀兩種狀態,不同組織的粉末對傳統塑性變形致密化工藝的表現不同[7],但還沒有關于粉末初始顯微結構對SEBM 成形質量影響的報道。TiAl合金粉末循環利用過程中,粉末形貌、表面狀態、粒度分布、流動性、松裝密度、化學成分(尤其氧、鋁含量)都會發生變化,對粉末的工藝適用性產生劇烈影響,但目前還沒有針對TiAl合金粉末循環利用建立使用和修復標準。西安賽隆金屬材料有限責任公司與西北有色金屬研究院聯合制定了適用于傳統粉末冶金及增材制造用球形鈦鋁粉末的有色金屬行業標準(YS/T 1296—2019),以PREP 方法制備的TiAl合金粉末已得到廣泛應用。

2 致密化

成形高致密的TiAl合金是保證力學性能的基礎,SEBM 成形TiAl合金的缺陷包括變形開裂、氣孔和熔合不良(圖2)。變形開裂問題主要源于增材制造快速熔化-凝固過程中產生的熱應力,目前主要解決措施為利用電子束快速預熱成形底板及逐層鋪置的粉末,降低成形過程中的溫度梯度,提高熱場分布均勻性[8]。目前TiAl合金成形底板的預熱溫度在1000~1150℃之間,粉床預熱工藝由于采用的設備、原材料等諸多方面的不同,還未形成統一,但其最終目的是維持底板及粉床工作溫度以保證粉床的穩定性[9-11]。形成氣孔的原因有兩種[5,12]:(1)金屬粉末制備過程中,氬氣進入粉末,形成氬氣泡,成形時殘留在試樣中形成氣孔,且不能通過調整工藝參數消除,通過熱等靜壓(HIP)可將孔隙率(2%)降低至1%以內[12];(2)成形過程中鋁元素的揮發導致球形氣孔的產生[13]。通常采用較小的能量密度和調整掃描策略等工藝參數減少熔池過熱,通過控制鋁元素損失減少氣孔的形成。

圖1 GA與PREP 法制備的Ti-48Al-2Cr-2Nb 粉末微觀形貌Fig.1 Morphology of Ti-48Al-2Cr-2Nb powders prepared by GA and PREP

表1 GA與PREP 法制備的Ti-48Al-2Cr-2Nb 粉末的物理化學性能Table1 Physicochemical properties of Ti-48Al-2Cr-2Nb powders prepared by GA and PREP

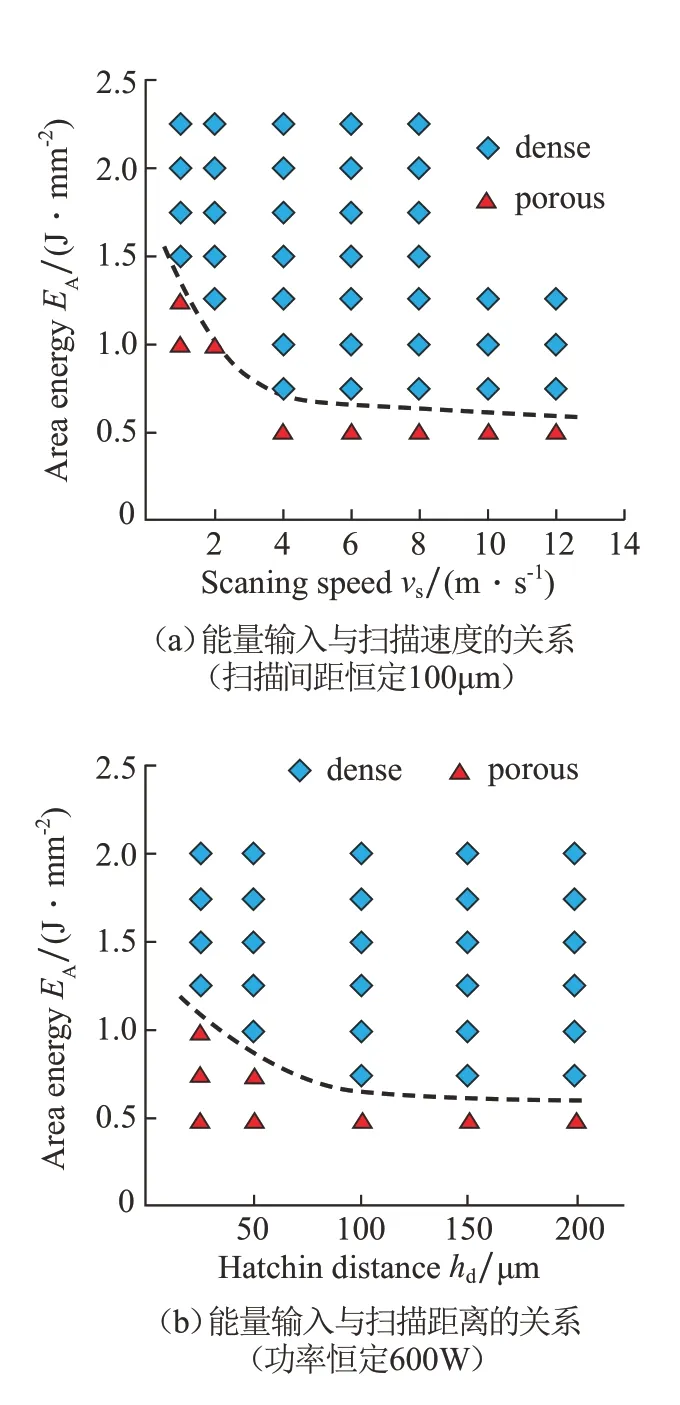

層間結合不良缺陷通常呈長縫狀,主要原因是熔池深度無法貫穿多個粉末層,使粉層間部分區域無法形成良好的冶金結合。可以通過調整工藝參數進行消除,研究發現,低掃描速度高線能量密度或高掃描速度低線能量密度可獲得高致密度試樣[13],同時降低粉末層厚度也是提高致密化的一種方法[14]。Juechter 等[9]在SEBM 成形Ti-45Al-4Nb-C的研究中發現掃描速度和掃描間距對能量輸入有很大的影響,如圖3所示,虛線代表形成致密試樣所需的最小能量輸入,隨著掃描速度和掃描間距的增加,熱量的損失較小,因此獲得致密試樣所需的能量輸入逐漸減小至穩定值。

目前,研究更多的是利用調整工藝參數和減小鋪粉厚度等對TiAl合金成形質量進行控制,合適的工藝參數可以獲得表面光滑、高致密度的成形件,致密度超過99%,但成形件內部仍存在一些較小的孔隙缺陷,通過對成形件進行熱等靜壓處理,可使部分孔隙閉合。

圖2 SEBM 成形TiAl合金試樣中的缺陷Fig.2 Defects in SEBM TiAl alloy specimens

3 化學成分

在某種意義上O、N元素可視為TiAl合金的合金化元素,不同含量的O 對TiAl合金具有固溶強化和析出強化(Al2O3)作用,可以提高合金的蠕變抗力和屈服強度,但會導致合金室溫塑性(O的質量分數≥0.12%)急劇下降[15]。SEBM 過程在真空下進行,TiAl合金SEBM 成形件較粉末基本沒有氮增量,不同設備、不同工藝下,氧增量控制差異比較大,最終氮、氧應控制在引發脆性的濃度值以內(O的質量分數是0.1%,N的質量分數是0.06%)[12]。但是針對TiAl合金粉末循環使用過程中氧含量的變化還鮮有報道,缺乏系統研究,工程化問題中一個關鍵任務就是建立粉末循環使用規范。

圖3 Ti-45Al-4Nb-C 合金致密化工藝窗口Fig.3 Densification processing window of Ti-45Al-4Nb-C alloy

TiAl合金在高溫區相對較窄的Al 含量范圍內存在2個包晶反應,使得其物相組成及顯微組織對Al 含量很敏感,而SEBM 成形時能量輸入短時較高,鋁元素損失尤為明顯,因此TiAl合金SEBM過程中Al元素的控制對其組織性能的掌握尤為關鍵。Al元素揮發的影響因素主要有:(1)能量輸入。有研究發現隨著能量輸入增加,Al的損失逐漸增加,當線能量為1.1J/mm2時,Al的原子百分比損失最高可達4%[13]; (2)合金成分。高Nb-TiAl合金中Al的質量分數損失量(2%)高于低Nb-TiAl合金(1%)中的數值,主要是高Nb-TiAl合金中難熔元素含量的增加導致熔化溫度增加,較高的熔池溫度加快了Al的揮發速率[16]; (3)位置分布。陳瑋等[17]在SEBM 成形Ti-48Al-2Cr-2Nb 試棒過程中,采用外圍“contour(輪廓)”工藝+內部“hatch(孵化)”工藝,由于內部與外圍能量輸入的不同,在外圍區域形成了1.5mm 寬的條帶。沿著過渡區域進行EDS 掃描發現,Al 含量由內到外逐漸下降。定量分析發現內部Al 燒損2.58%,外圍Al 燒損高達3.99%。由于Al 含量的差別,其內部組織主要為γ 等軸晶,而外圍組織則更加細小。

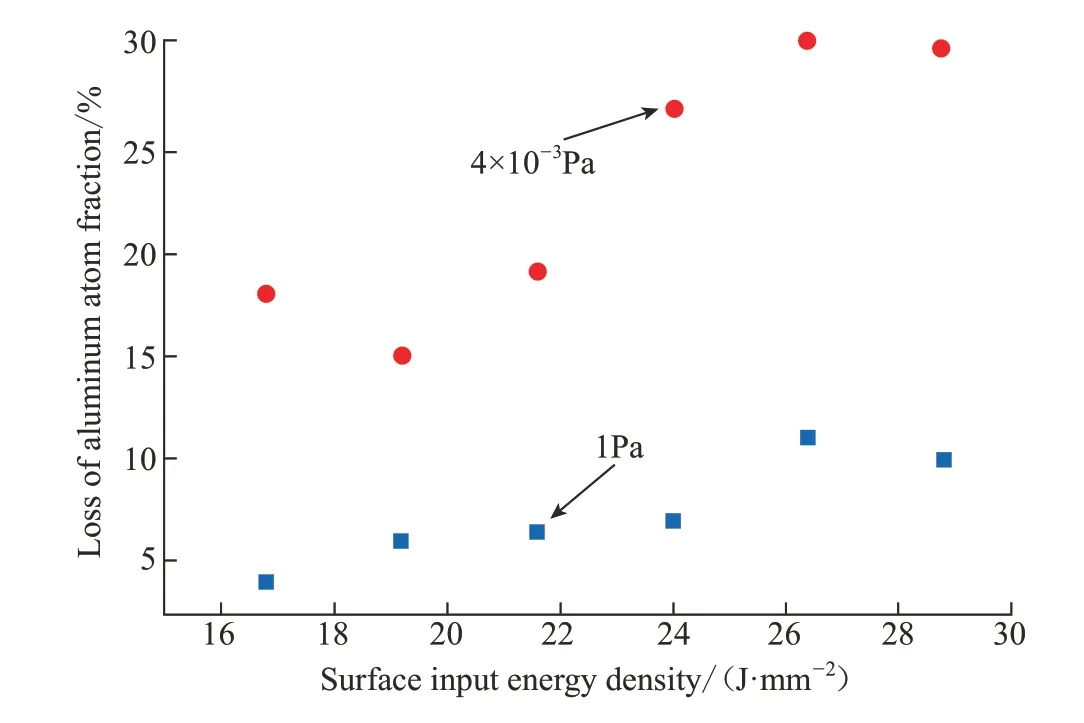

對于Al元素揮發問題的攻克主要有以下3個思路:(1)粉末原料中進行Al 補償。早期研究大多采用此種方法,但Al 補償之后的材料成分已與待研究體系不同,會改變合金的相組成,基于TiAl合金對Al元素的敏感性,并不能單一依靠Al 補償來解決該問題[18]。(2)較小的線能量密度。成形過程中采用較低的線能量密度可以降低熔池溫度,避免局部過熱導致Al 損失,同時為保證粉末充分熔化、零件致密化,應減小掃描間距和切層厚度。同時較小的掃描間距使材料不斷加熱,達到固相線溫度,較大的掃描間距導致材料瞬時熔化,熔池過熱,Al 損 失 增 加。Zhou 等[19]在SEBM成形TiAl合金時采用多次低能量密度和分區掃描的特殊掃描策略,可以使Al元素的損失量相比傳統單次掃描降低50% ~ 67%。由此可見,避免Al 損失的關鍵是防止局部過熱。(3)提高真空室壓力。Al元素臨界揮發溫度隨真空室壓力的增大而升高,從而對抑制Al元素的揮發起到積極的作用。Zhou 等[19]在EBSM 制備Ti-47Al-2Cr-2Nb 合金的研究中表明,4×10-3Pa 低真空壓力下Al 損失明顯高于1Pa 真空壓力的損失量(見圖4),在線能量為28.8J/mm2時Al損失率最高達31%。

除了Al元素損失,還應重點關注元素分布的均勻性問題。SEBM過程中熔池冷卻速度較快,合金元素無法進行充分混合,導致Al元素分布不均勻,同時,較小的線能量密度導致Al元素不均勻分布現象更加明顯[13]。基于TiAl合金對Al 含量的敏感性,Al元素在SEBM 過程中的損失與分布均不可忽略,這使得線能量密度的協調控制顯得尤為重要。

4 微觀組織

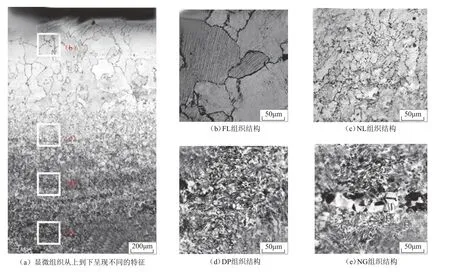

TiAl合金有4種典型的組織結構:近γ 組織(NG)、雙態組織(DP)、近片層組織(NL)、全層片組織(FL)。SEBM 制備的TiAl合金縱剖面通常呈現獨特的層帶交替組織,一層是由細小片狀α2晶粒及等軸γ 晶粒組成的雙態組織,另一層由更粗大的等軸γ 相晶粒組成。層帶中晶粒尺寸細小(~20μm),遠低于傳統方法制備試樣的晶粒尺寸。Kan 等[20]采用 SEBM成形 Ti-45Al-8Nb 合金,發現在成形試樣底部存在明顯的片層晶團退化及片層粗化現象,主要是后續的掃描過程使凝固組織經歷原位熱循環過程,同時電子束成形時熔池快速凝固,導致內部存在殘余應力,顯微組織發生變化。此外,成形時的溫度梯度和Al元素的損失使微觀組織呈現不均勻分布,可通過降低熔化電流改善組織不均勻現象[21]。另外,Yang 等[22]采用1200 ℃/2h 和1300 ℃/10min的工藝對沉積態TiAl合金進行熱處理,通過熱處理,組織均勻性得到較大改善,整體呈現粗大的全片層結構。另外試樣的建造方向對組織也有重要的影響,Todai 等[11]研究了不同試樣擺放角度對層帶交替組織的影響,發現層帶組織的平均晶粒尺寸與成形角度變化無關,層帶組織間隔接近單層鋪粉厚度,SEBM 成形時熔池深度不同,所經歷的溫度場不同,顯微組織從上到下呈現不同的特征,如圖5(b)~ (e)分別呈現為FL、NL、DP 和NG組織結構,隨著逐層鋪粉及熔化,已成形金屬接受循環熱處理,使組織發生轉變,形成了這種特殊的層狀結構,但事實上層狀結構之間的界限并不清晰,這可能與粉末尺寸、分布、掃描路徑、Al元素的蒸發等因素有關。文獻[3]指出層帶組織呈現為貧鋁區和富鋁區,貧鋁區的形成是由于熔池頂部輕質元素Al的蒸發。電子束流決定著能量輸入的大小,也是影響微觀組織的重要因素。Yue 等[10]在SEBM 成形TiAl合金的研究中表明,隨著束流從4.5mA 增加到8.5mA,晶粒尺寸逐漸增大,微觀組織從雙相結構轉變為近γ結構。

圖4 不同真空壓力下Ti-47Al-2Cr-2Nb 合金中Al的損失率Fig.4 Effect of different vacuum pressures on loss of aluminum ratio of square samples

5 凝固及相變

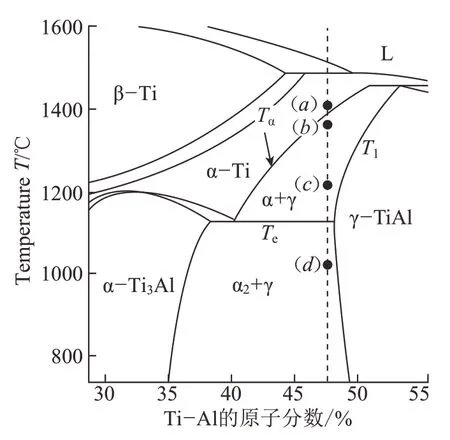

Ti-Al合金二元相圖的中間部分如圖6所示。可以看出TiAl合金液相凝固時主要有3種不同的路徑,Al的原子分數在42%~45%范圍為β 凝固,凝固路徑為L→L+β→α+β→α→α+γ→α2+γ,非 平 衡 凝 固時高溫β 相轉變成有序相B2。Al的原子分數在45%~48%之間屬于典型的包晶凝固,α相凝固路徑為L→L+β→α→α+γ→α2+γ,具 有片 層粗大,凝固織構強、合金強度較低等缺點。Al的原子分數在49%~55%時為γ 凝 固,凝 固 路 徑為L→L+α→α+γ→γ。目前具有工程化應用前景TiAl合金的Al的原子分數在42%~48%,在此范圍內,兩種凝固路線的區別在于β 凝固經過α+β 兩相區生成α相,包晶凝固中α相直接由包晶反應生成,其余過程基本相同。對于具有任意Al 原子分數的TiAl合金而言,其垂直線與α相和α+γ 相界的交點溫度和共晶溫度分別為Tα和Te(1120 ℃),在α 單 相區(a區)進行熱處理,保溫后冷卻至室溫,α相析出物轉變成α2和γ 相板條交替的FL 組織;在α+γ 雙相區的較高溫度(b區)進行熱處理,獲得等軸γ 晶和片層組織組成的NL 組織;在α+γ 雙相區的較低溫度(c區)熱處理時,形成細小片層和等軸γ 晶組成的DP 組織;在較低溫度(d區)的α2+γ 雙相區進行熱處理,組織為等軸γ 和晶界的α2相組成的NG 組織。SEBM 成形TiAl合金過程 中相變主要與Al 含量變化及熱履歷有關。隨著Al 含量損失,相平衡點向α2區移動,γ 相含量減少,α2相含量逐漸增加[23]。Yang 等[22]發現SEBM 成 形Ti-47Al-2Cr-2Nb 合 金的凝固通過β 相進行,相變路徑為L→L+β→β→β+α→α→α+γ,在β→β+α 轉化中,α相從β 相中析出,使Ti 偏析到殘余的B2 相中,隨后γ 薄片在α相內析出,此過程與鑄態TiAl合金的凝固路徑不同。岳航宇等[8,10]在SEBM 成 形Ti-47Al-2Cr-2Nb 合金的研究中發現,隨著束流的增加,Al元素損失加劇,導致α2和B2 相含量逐漸增加,γ 相含量逐漸減少。另外對不同能量密度下合金的相變過程進行了研究,發現不同能量密度下均存在α2→γ,α2→B2,α2+γ→B2 相變過程,B2 相易在片層晶團內部和γ/α2界面處析出,且B2 相與基體γ 和α2存 在<110>γ//<1120>α2//<111>B2和(111) γ// (0001) α2// (110) B2 關系。

圖5 SEBM 成形Ti-48Al-2Cr-2Nb 合金微觀組織結構Fig.5 Microstructure of Ti-48Al-2Cr-2Nb alloy by SEBM

圖6 Ti-Al 二元相圖Fig.6 Ti-Al binary phase diagram

6 后處理

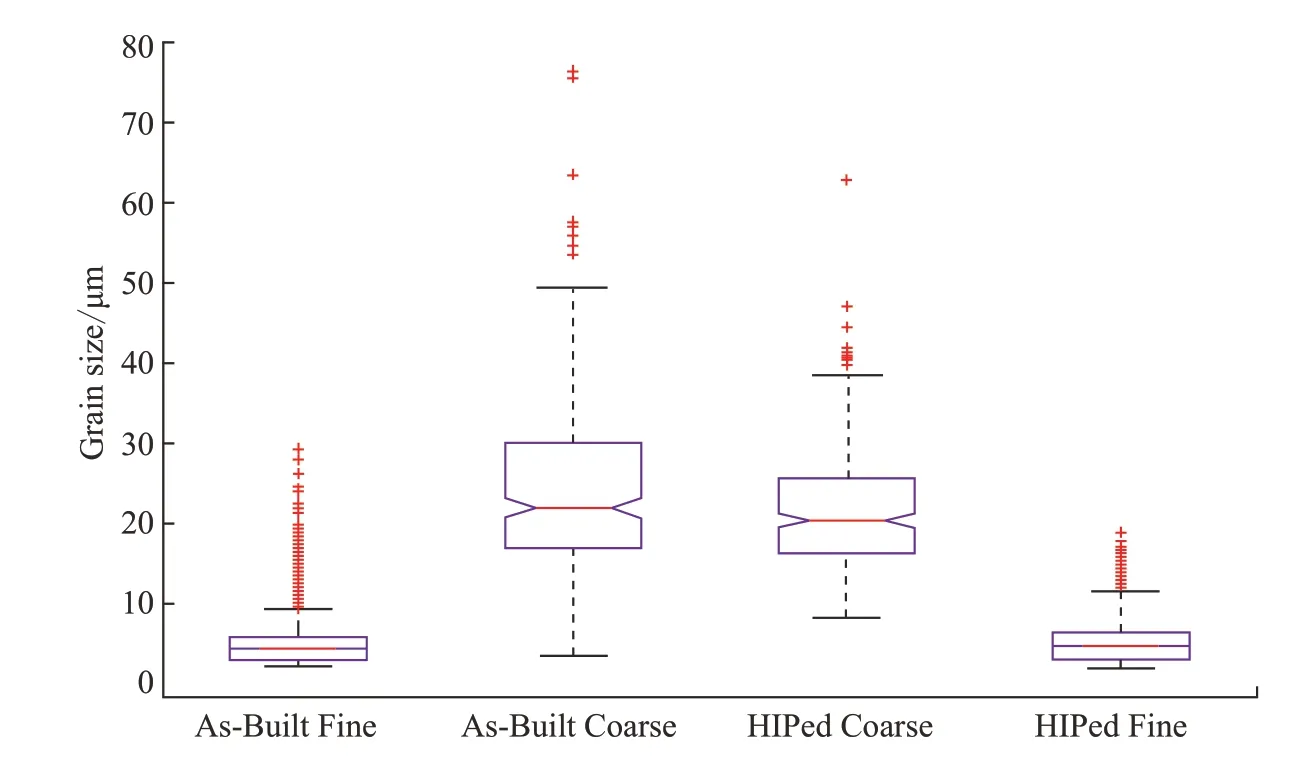

通過SEBM 成形工藝的優化,TiAl合金可實現99%以上的致密度,但其內部仍存在部分氣孔、長條狀熔合不良等缺陷,導致零件的整體力學性能與滿足實際應用需求還存在一定差距。熱等靜壓可以一定程度上減少沉積態TiAl合金內部氣孔和熔合不良的缺陷[24],提高致密化,促進力學性能穩定性和可靠性的提高。Ti-48Al-2Cr-2Nb 通常采用1200℃、100MPa、4h的HIP 工藝[25-27],也有研究 者[12,28]選 擇1260 ℃、170 MPa、4h工藝,都可實現99.8%以上致密度。Cakmak 等[26]對比了SEBM 成形后TiAl合金沉積態和HIP 態組織變化,發現HIP 后沿沉積方向平均晶粒尺寸變大,垂直于沉積方向的晶粒則無明顯變化。Seifi 等[25]對SEBM 成形Ti-48Al-2Cr-2Nb 合金沉積態和HIP態晶粒尺寸進行了定量統計分析(圖7),結果顯示HIP 后粗晶和細晶尺寸及微觀組織均勻性發生了變化,另外HIP 消除了層狀晶團,并導致α2和γ晶粒的粗化。

熱處理目的是通過調控TiAl合金顯微組織來獲得滿足應用需求的性能。熱處理溫度的選擇與材料的相變點Tα和共析轉變點Te有關。SEBM 成形快速熔化、凝固導致TiAl合金組織為非平衡態凝固組織,相變點Tα較傳統合金有所降低[22]。另外,Al元素的燒損也使Tα點降低,陳瑋等[17]在SEBM Ti-48Al-2Cr-2Nb 合金的研究表明,外圍區域Al的質量分數較內部區域低1.4%,導致Tα降低60℃。采用1260℃和α相變點以上(1360℃)進行熱處理分別獲得有部分α2/γ片層團的雙態組織和α2/γ全片層組織。Lin 等[27]發現SEBM成形Ti-48Al-2Cr-2Nb 合金層狀組織各層之間Al 質量分數變化高達2%,導致Tα最終差異約80℃,當選擇兩層之間的溫度進行熱處理,在Al 含量較低的層中發生等軸晶向片層晶轉變。SEBM 成形時沿著沉積方向經歷的溫度場不同,導致顯微組織的不均勻分布。為改善SEBM成形TiAl合金組織不均勻的情況,Yang 等[22]對沉積態TiAl合金組織進行了熱處理,通過1250℃油淬后1200℃保溫2h,得到了細小均勻的片層結構組織。

圖7 沉積態和HIP 態材料中γ 區粗晶和細晶晶粒尺寸的統計結果Fig.7 Statistical comparison between coarse and fine grained γ regions in as-deposited and HIPed material

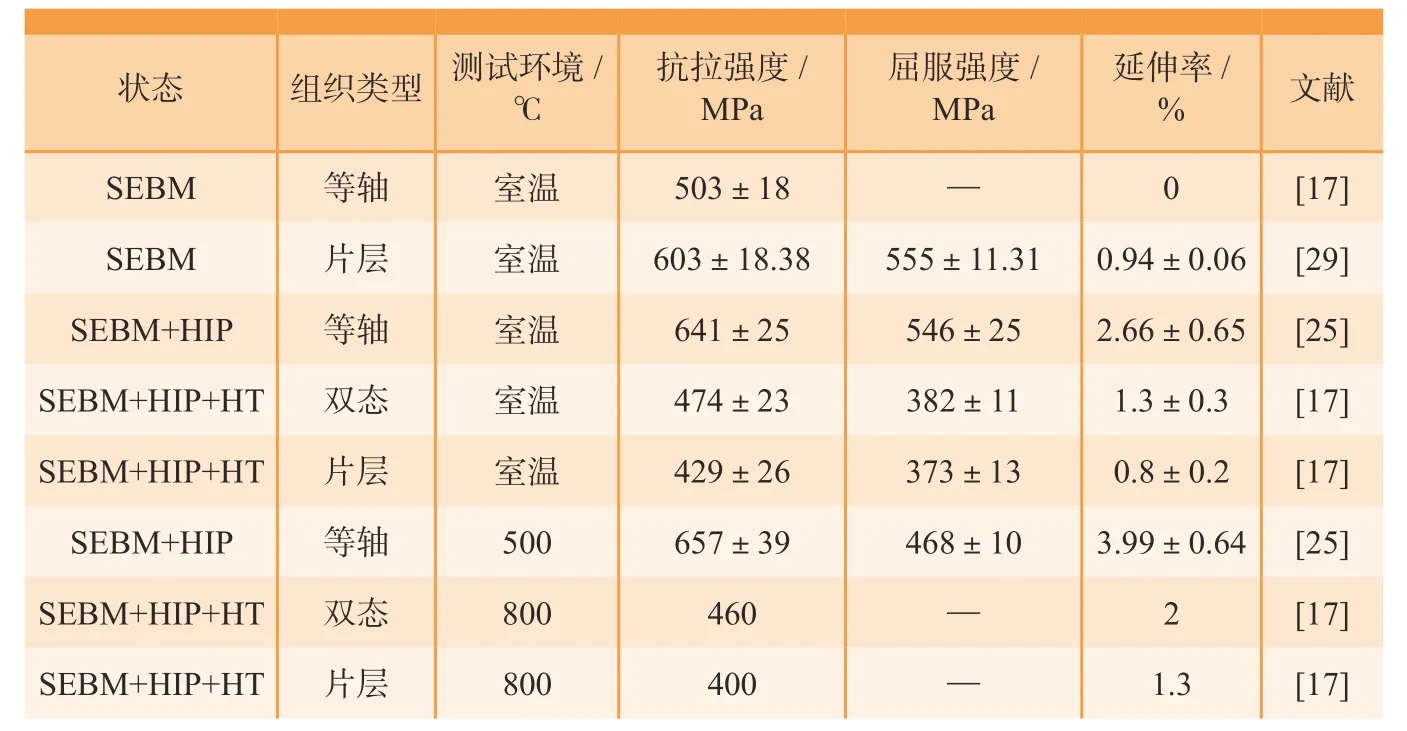

表2 Ti-48Al-2Cr-2Nb 合金力學性能Table2 Ti-48Al-2Cr-2Nb alloy mechanical properties

7 力學性能

TiAl合金的綜合力學性能取決于合金成分、冶金質量和微觀組織。表2 總結了SEBM 制備的Ti-48Al-2Cr-2Nb 合金室/高溫力學性能。從表中數據可以看出,TiAl合金沉積態試樣室溫下具有較高的強度,延伸率較低[17]。西北有色金屬研究院王建等[29]采用SEBM技術制備的Ti-48Al-2Cr-2Nb 合金沉積態試樣,室溫下抗拉強度達到(603±18.38)MPa,延伸率達到0.94%±0.06%。經過HIP 和熱處理后試樣的強度較沉積態稍有降低,延伸率明顯增加,且熱處理后雙態組織試樣的強度和延伸率較片層組織高,高溫下TiAl合金力學性能也表現同樣的規律[17]。SEBM 成形TiAl合金強度較高的原因包括:(1)成形過程中微小熔池和較快的冷卻速度使得沉積雙態組織呈現的晶粒尺寸細小[11];(2)高真空下,較高能量密度對熔池上部輕質Al元素有較強的氣化作用,導致γ 相含量減少,α2相含量增加[26];(3)片層晶團內部的α2片層及γ/α2片層界面有效阻止位錯運動,提高合金強度[23]。而塑性的提高主要是HIP后試樣內部缺陷的消除[17],且增加的α2相溶解了間隙雜質元素(O、N、H),提高了延伸率[23]。

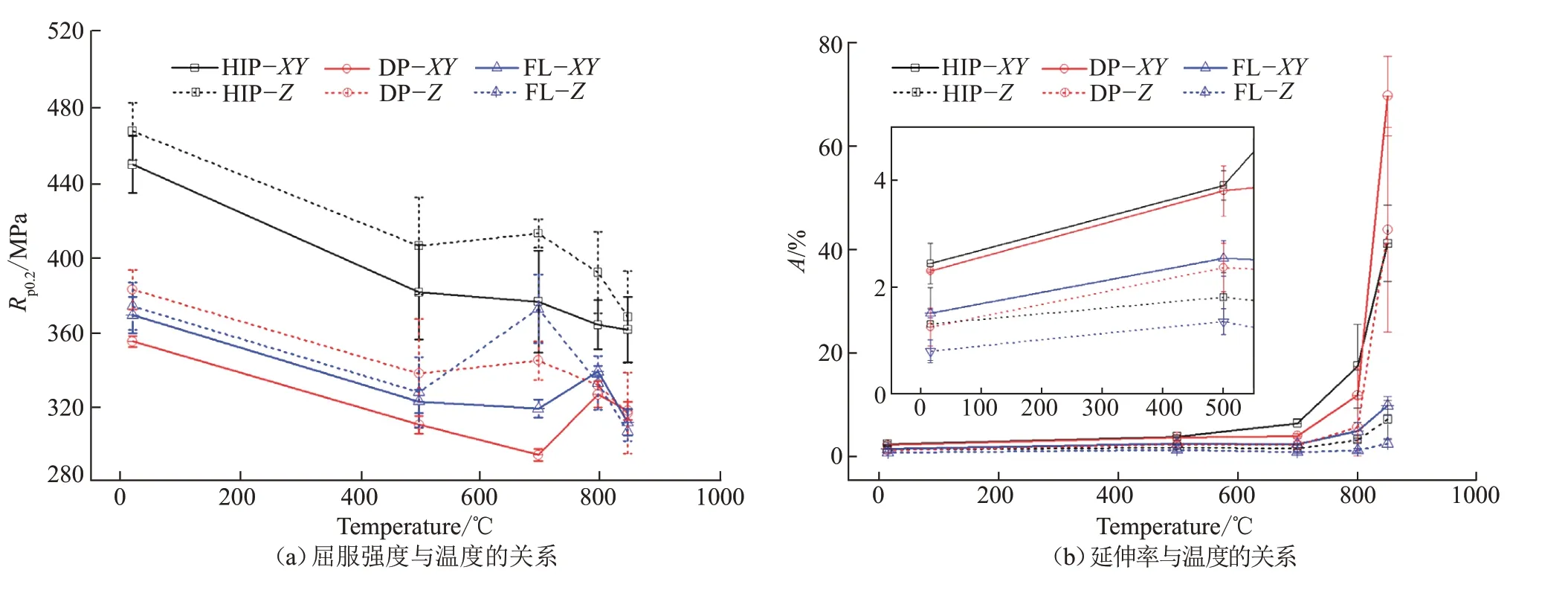

SEBM 成形TiAl合金中交替出現的層狀結構對材料力學性能的各向異性具有重要影響。Lin 等[27]對HIP 和熱處理態(DP 和FL 微觀組織)Ti-48Al-2Cr-2Nb 試樣的各向異性進行了研究,結果表明(圖8),室溫下,HIP 態DP 組織試樣Z方向的屈服強度分別比X、Y試樣高15MPa和30MPa;熱處理態FL 組織試樣X、Y和Z方向上的差異較小。700℃時HIP 態和熱處理態試樣屈服強度仍具有最強的各向異性,850℃時由于高溫激活的滑移系使HIP 態DP 組織試樣的各向異性降低。室溫和高溫下HIP 和熱處理態試樣的延伸率均呈現明顯的各向異性,且X、Y方向延伸率均大于Z方向。實際上,有大量的滑移和孿生集中在層狀結構的γ 層帶上,同時γ 層帶上存在較多的位錯,剪切變形時優先平行于γ 層帶發生,導致X、Y方向較高的延伸率。另外,不同的裂紋傳播路徑也是導致延伸率各向異性的原因。

考慮到TiAl合金復雜的高溫服役環境,蠕變、斷裂韌性和疲勞性能也至關重要,但目前有關SEBM 成形TiAl合金蠕變、斷裂韌性和疲勞性能的研究較少。Juechter 等[9]通過對Ti-45Al-4Nb-C 合金沉積態和熱處理條件下的蠕變性能進行測試,發現隨著層狀相含量的增加,最小蠕變速率降低,全片層顯示出最高的抗蠕變性。Kim 等[28,30]報道了Ti-48Al-2Cr-2Nb 合金的高溫蠕變行為,發現SEBM 制備合金(NG 組織)的抗蠕變性能較傳統工藝制備(FL 組織)的性能差,通過熱處理得到具有細等軸γ 晶粒(~15μm)和薄層狀結構的近片層組織,成功改善了耐高溫蠕變性并保持了室溫延展性。可以看出,全片層結構合金具有較好的蠕變性能,但片層組織晶粒粗大,室溫性能較差。可采用細化全片層組織的方法,獲得抗拉強度、塑性和蠕變性能等綜合性能優異的TiAl合金。

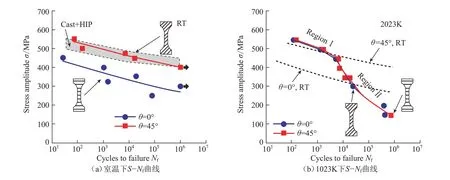

Cho 等[31]研究了SEBM 制備的Ti-48Al-2Nb-2Cr 合金室溫和1023K下擺放角度分別為0°和45°的疲勞性能(圖9)。室溫下,擺放角度45°時,成形試樣的疲勞強度(~400MPa)與經HIP 處理的鑄造合金強度相當,1023K 低周疲勞區(Ⅰ區)表現較高的疲勞強度。Seifi 等[25]研究了TiAl合金的斷裂和疲勞裂紋擴展行為,沉積態試樣中由于缺陷的存在,表現出較低的缺口韌性(24.1±6.5)MPa·m1/2,HIP可以提高缺口韌性至(27.8±0.4)MPa·m1/2,與鑄態合金數據相近。通常片層組織的疲勞裂紋擴展速率較慢,由于全片層具有互鎖的晶界,有效阻礙了裂紋擴展。同時TiAl合金中缺陷位置易引起應力集中,引發裂紋產生及傳播。另外SEBM 成形件較低的表面粗糙度也是加劇合金失效的重要原因。針對TiAl合金脆性材料,應減少孔洞、夾雜等缺陷,改善表面粗糙度,減少裂紋產生及擴展,提高合金疲勞強度。

圖8 HIP 和熱處理態SEBM TiAl合金的拉伸性能Fig.8 Tensile properties of SEBM TiAl alloy subjected to HIP and heat treatment

圖9 Ti-48Al-2Nb-2Cr 合金室溫和1023K 下疲勞性能Fig.9 Fatigue properties of Ti-48Al-2Nb-2Cr alloy at room temperature and 1023K

8 成形精度與表面粗糙度

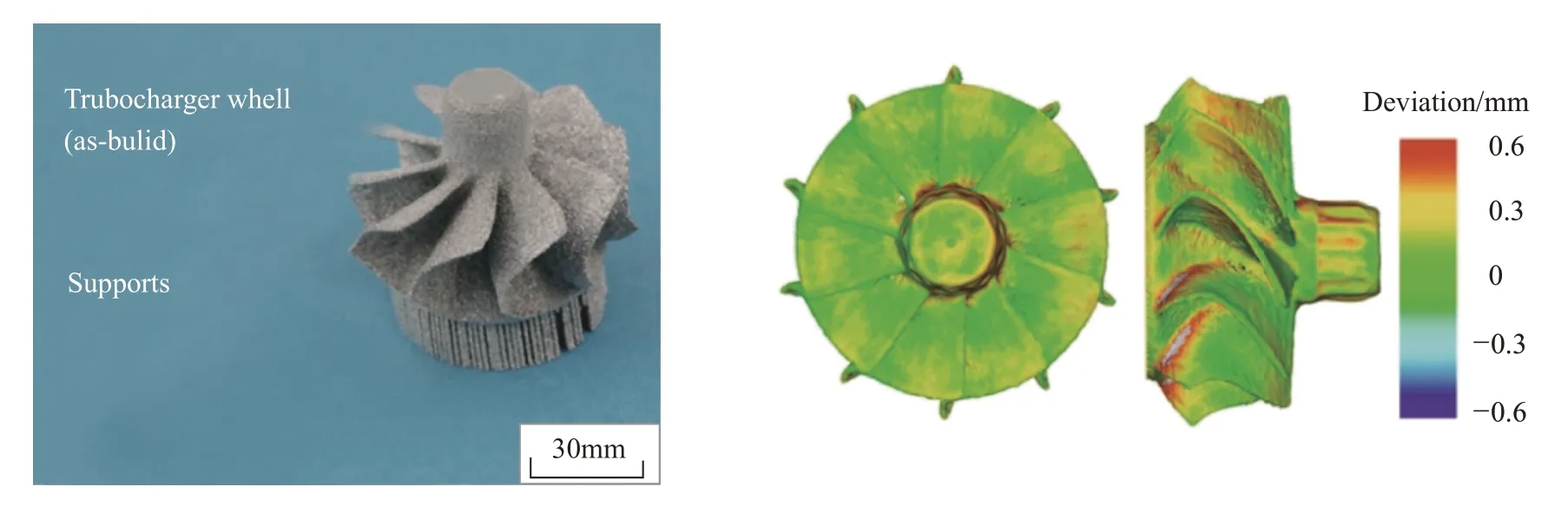

零件的成形精度是關系到零件能否得到實際應用的關鍵要素。Juechter 等[9]研究Ti-45Al-4Nb-C 渦輪增壓器的SEBM 制備過程(圖10),

,采用投影法分析渦輪增壓器的尺寸精度,葉片和輪轂之間的過渡區域顯示存在+0.6mm的偏差。XY方向上的尺寸偏差通常可通過設置尺寸補償系數來調整,而Z方向上的尺寸收縮通常并不是線性變化,針對不同材料,目前還未見系統的理論與實際相結合的研究。熔化電流、熔化速度、掃描策略等工藝參數直接影響成形過程中的能量密度,能量密度較高,金屬熔體流動時間較長,不利于成形件精度的提高。Baudana 等[32]在研究SEBM 成形Ti-48Al-2Nb-0.7Cr-0.3Si時指出,SEBM 成形零件的表面粗糙度Ra在30~40μm之間,主要原因是:(1)在熱擴散作用下部分樣品外部的燒結粉末附著在表面;(2)SEBM過程逐層堆積的結果,過大的表面粗糙度和橫截面周期性的凹槽會導致延伸率和斷裂韌性的降低,同時,在文中提出可以通過調整工藝參數降低成形件的表面粗糙度,但未進行深入分析。

圖10 成形葉輪與3D模型的偏差Fig.10 As-built condition of turbocharger wheel and resultant deviation from 3D-dataset

結論

SEBM技術具有預熱溫度高、真空潔凈度高和成形效率快等優點,為制備TiAl合金構件的理想技術。關于SEBM 成形TiAl合金的研究雖歷時已久,但距離大規模工程化應用還存在較大差距,針對以下方面還需要集中攻關。

(1)原材料粉末SEBM 成形工藝適用性還需系統研究,注重粉末質量對改善SEBM 成形質量的作用,深入定量研究粉末循環利用過程中氧含量、粒度、球形度、松裝密度、流動性等物性變化對工藝過程、成形質量及性能的影響,形成較為完整且成熟的規范。

(2)針對SEBM 成形TiAl合金的組織與性能已有較多報道,但有關TiAl合金成形中Al元素的損失及不均勻分布對組織及性能的影響還未形成系統結論,高能量輸入可以減少成形件內部缺陷,但同時會導致大量的Al元素損失,如何協調致密化與Al 損失之間的矛盾關系,相關控制措施還需進一步探討。

(3)基于TiAl合金工程化應用需求,應針對拉伸、疲勞、蠕變等全套力學性能開展系統評價,通常采用優化工藝參數、熱等靜壓及熱處理等方法,減少缺陷,提高成形件的表面質量和內部冶金質量,通過控制顯微組織改善力學性能。另外,同一部件不同部位性能的一致性、不同批次間性能的一致性也是決定TiAl合金構件工程化應用的關鍵因素,如何獲得綜合性能優異且穩定性良好的TiAl合金構件是后續重要的研究方向。

(4)SEBM 成形過程中,電子束選擇性地熔化粉末層,并對熔池周圍進行局部熱處理,使成形件周圍存在粉末黏附現象。如何減少成形區域附近粘粉及零件使用過程中防止表面掉粉是工程化應用急需解決的問題。同時,針對復雜構件產品生產制造過程中的表面粗糙度、成形精度、后處理等眾多問題,也將是未來國內外TiAl合金SEBM技術研發者共同努力的方向。