基于背散射電子的電子束加工過程在線觀測系統研制*

張紅玉,許海鷹, ,路開通, ,左從進

(1.中國航空制造技術研究院高能束流發生器實驗室,北京100024;2.南京理工大學材料科學與工程學院,南京210094)

電子束加工技術具有能量密度高、參數易于控制、能量轉換效率高等優點,已經廣泛應用于焊接、增材制造等領域。由于電子束加工過程通常需要在真空環境下進行,又由于高溫、高金屬蒸汽的影響,使得加工過程的監測十分困難[1]。因此傳統機器視覺觀測系統很難適用于電子束加工過程的長期觀測。

目前利用電子束加工過程中的二次電子和背散射電子信號來成像的技術已經得到較廣泛的應用,并且可適用于高金屬蒸汽環境[2]。相比于傳統光學觀測方法,其觀測圖像的紋理更為清晰,對惡劣工作環境的適應性更好,這對提高電子束加工的質量和效率有著十分重要的意義。國外,德國SST、英國TWI、烏克蘭巴頓所等單位已經開展了大量研究工作,并且將其成功應用到實際生產中。而國內對此項技術的研究還處于起步階段。為滿足實際觀測需求,本試驗采用四極板背散射電子接收傳感器、高頻信號放大電路、高頻數據采集卡、高頻偏轉掃描系統等研制了一套基于背散射電子的觀測系統。相比于現有雙極板傳感器方案的觀測圖像會出現部分方向紋理不清晰的情況,本試驗中采用的四極板傳感器和后期圖像融合算法可以實現各方向紋理的清晰觀測。試驗結果表明所研制系統可以滿足電子束加工過程的在線觀測需求。

1 系統設計

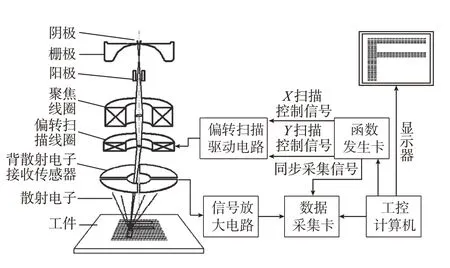

所設計的基于背散射電子的觀測系統示意圖見圖1。圖中,工控機用于系統整體邏輯控制與圖像處理;函數發生卡用于產生偏轉掃描系統的驅動波形及采集卡的同步觸發時鐘信號;偏轉掃描驅動電路將輸入低壓小電流控制信號轉化為較高電壓大電流功率信號輸出;背散射電子接收傳感器用于收集背散射電子信號;信號放大電路放大背散射電子信號;數據采集卡采集信號并傳輸給工控機。由函數發生卡、偏轉掃描驅動電路、偏轉掃描線圈構成的偏轉掃描系統按照工控機指令控制電子束逐點掃過被觀測工件表面。同時,由背散射電子接收傳感器、高頻信號放大電路、高頻數據采集卡構成的背散射電子信號采集電路按照同步時鐘逐點采集信號并傳輸給工控機。工件上被掃描的點會因為表面形貌或者材料的不同,使得被反射的背散射電子的發散角度方向不同,采集信號經過計算機軟件處理后,可以逐點重構出工件表面形貌襯度圖。

1.1 背散射電子接收傳感器

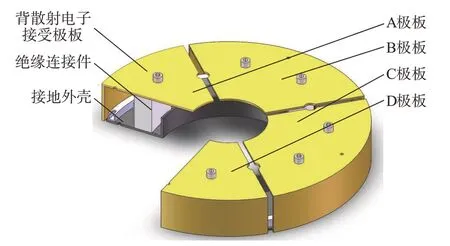

傳感器結構如圖2所示,由4塊扇形銅極板、采樣電阻、銅制外殼組成。其中,4塊扇形銅板可以接收不同反射角度的背散射電子,分別通過各自的采樣電阻與接地的外殼相連,從而將接收的背散射電子的電流量轉換為電壓量,并作為傳感器的輸出。傳感器極板與傳感器外殼通過絕緣材料連接件固定,保證了良好的絕緣性[3]。

圖1 基于背散射電子的觀測系統示意圖Fig.1 Schematic diagram of view system based on backscattered electrons

圖2 背散射電子接收傳感器結構剖面示意圖Fig.2 Sectional schematic diagram of structure of backscattered electron sensor

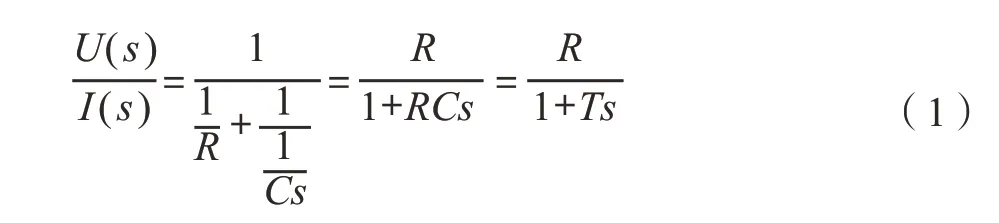

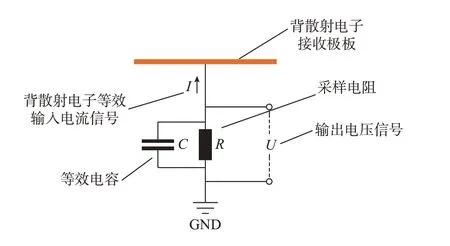

傳感器等效電路為RC低通濾波電路,即輸出電壓信號U與輸入背散射電流信號I構成了一階慣性環節,其傳遞函數為:

其中,R為采樣電阻阻值;C為等效電容;s為傳遞函數參數;T為一階慣性環節時間常數。等效電容主要包括兩部分,一部分是傳感器極板與接地外殼之間形成的電容,另一部分是傳感器信號輸出線的分布電容。背散射電子接收傳感器一個極板的等效電路如圖3所示,傳感器時間常數T為RC,增益為R。依據香農采樣定理,傳感器的帶寬不能低于采樣頻率的一半,為了保證傳感器擁有足夠的帶寬[4],即足夠小的時間常數T,一方面采樣電阻采用較小的阻值,另外一方面增加極板與地之間的距離、減短輸出信號線的長度使得等效電容足夠小。

圖3 背散射電子接收傳感器等效工作電路Fig.3 Equivalent circuit diagram of backscattered electron sensor

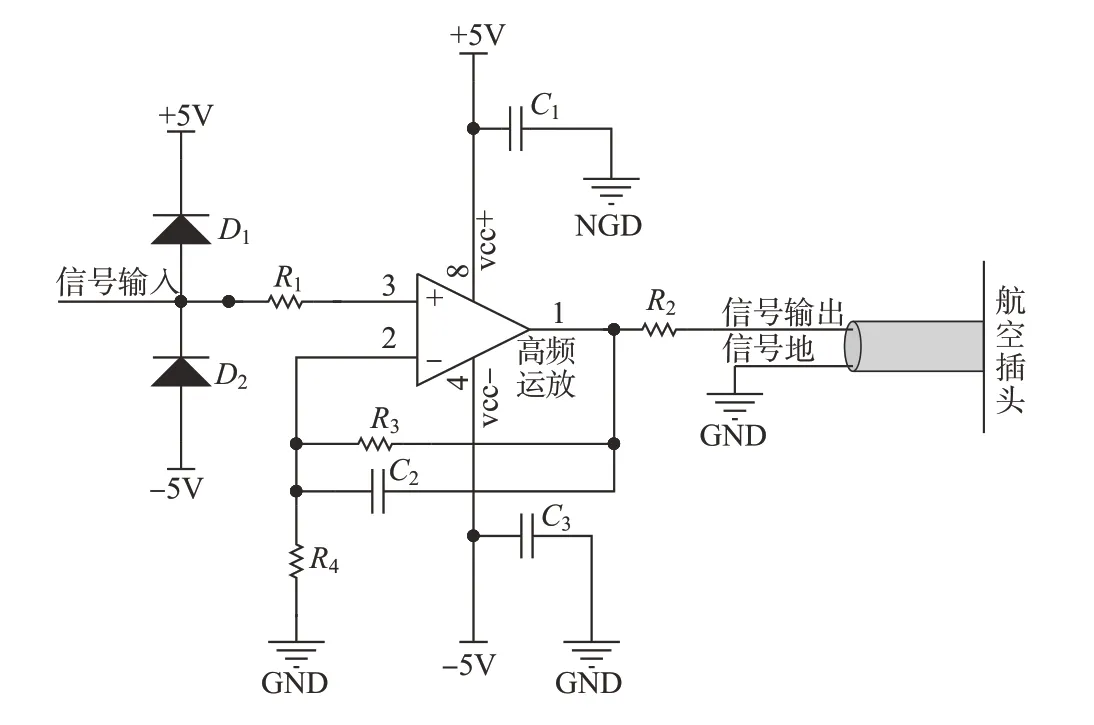

1.2 高頻信號放大電路

為了保證背散射電子接收傳感器的帶寬足夠高,所選用的采樣電阻較小。這使得傳感器增益較小,所以需要帶寬高于傳感器的信號放大電路增強信號,提高信噪比[5]。因此設計了圖4所示的高頻信號放大電路。在每個傳感器極板信號輸出端均連接一路信號放大電路,所有信號放大電路安裝于背散射傳感器內部,既可以通過傳感器的外殼避免輻射和電磁干擾,又可以減少傳感器與信號放大器之間的電纜長度,從而使傳感器的等效電容降低。在信號輸入端設置D1、D2箝位二極管,可以有效防止電壓突變對后級電路的危害。

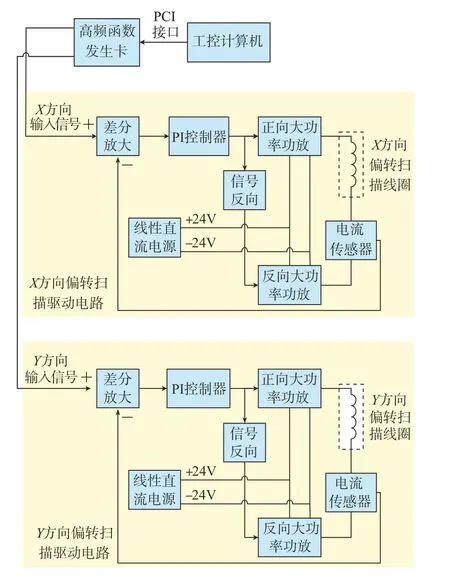

1.3 高頻偏轉掃描系統

高頻偏轉掃描系統由圖5所示的偏轉掃描線圈及其驅動電路組成。為了獲得更好的動態性能,偏轉掃描線圈采用無磁芯結構的Helmholtz 線圈結構,由4 股漆包銅線并行繞制而成[6-8],可有效降低趨膚效應和電感值,保證高動態性能。同時Helmholtz 線圈產生的偏轉磁場均勻性較好,從而保障電子束掃描精度。

圖4 高頻信號放大電路Fig.4 Circuit diagram of high-frequency signal amplifier

圖5 高頻偏轉掃描線圈結構示意圖Fig.5 Structure diagram of high-frequency deflection and scanning coils

圖6 高頻偏轉掃描驅動電路Fig.6 Circuit diagram of high-frequency deflection and scanning driver

功率驅動電路是一種基于功率運算放大器的負反饋控制電路。由于受到功率運算放大器壓擺率和最大輸出電壓等參數的限制,采用單個功率運算放大器的功率驅動電路響應速度較慢。而采用一對相反極性輸出的功率運算放大器同時驅動感性負載的兩端,可以有效提高感性負載兩端驅動電壓的變化速率和最大值,從而提高了功率驅動電路的動態響應速度。此外,電流檢測采用高頻霍爾電流傳感器,避免了由反饋延遲引起的振鈴現象。最終,所設計的高頻偏轉掃描系統的帶寬為41kHz。圖6所示為高頻信號放大電路。

此外,所研制系統還包括了工控計算機、高頻采集卡、高頻函數發生卡,其均為商品化產品,使用方法查閱使用手冊即可,在此不再贅述。

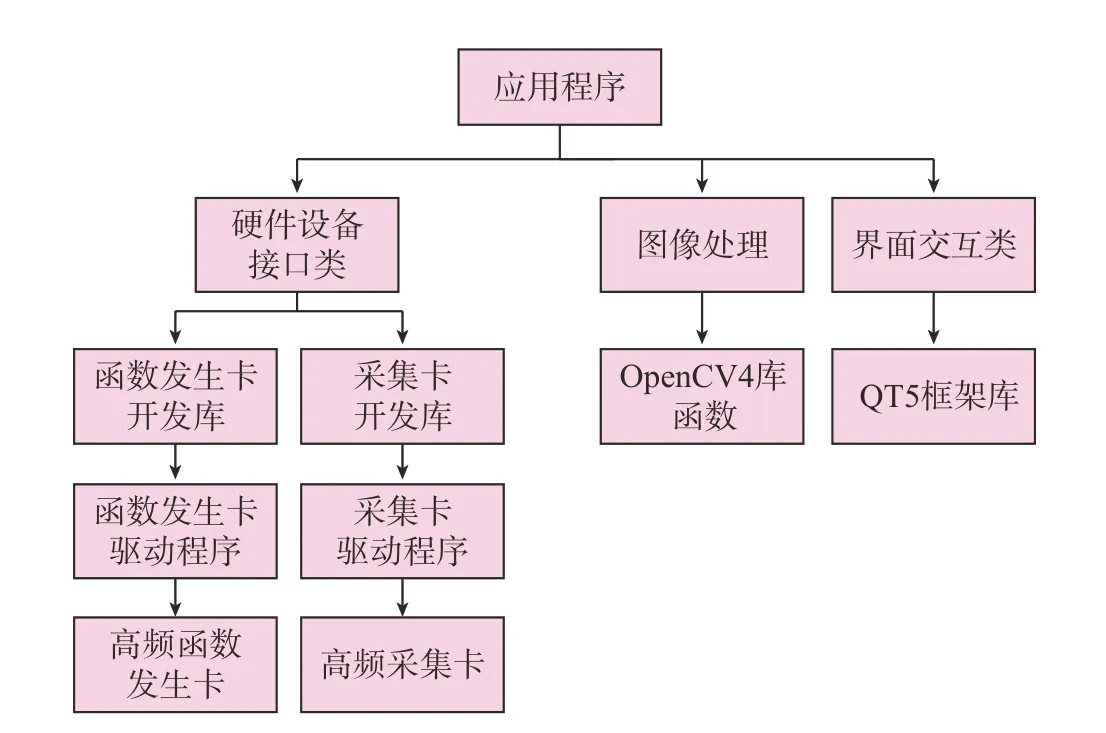

2 軟件設計

應用軟件使用C++語言開發,整體框架如圖7所示,包括設備接口類、圖像處理模塊、界面交互類3個部分。設備接口類抽象于函數發生卡與高頻采集卡的開發庫和驅動程序,集成了設備連接、參數設置、數據傳輸、設備釋放等接口功能;圖像處理模塊基于開源的計算機視覺庫OpenCV4 開發,主要完成圖像逐點重構、去噪聲、顯示等功能[9];界面交互類繼承于開源計算機C++庫QT5,主要提供了界面交互、多線程通信、業務邏輯等功能。

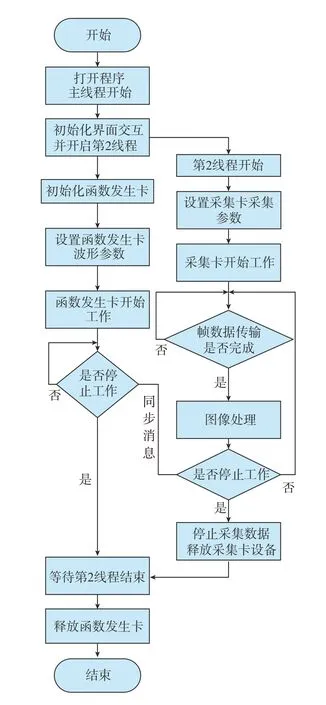

2.1 軟件工作流程

軟件的主要流程如圖8所示,包括程序啟動、設備初始化、數據采集、圖像處理、程序結束等步驟。考慮到采集卡數據交換與處理需要占用較多計算機資源,程序開啟了兩個線程。其中主線程負責程序交互界面、設備初始化等工作;第2 線程負責采集卡數據交換、圖像處理等計算量密集型任務。

2.2 圖像采集與重構

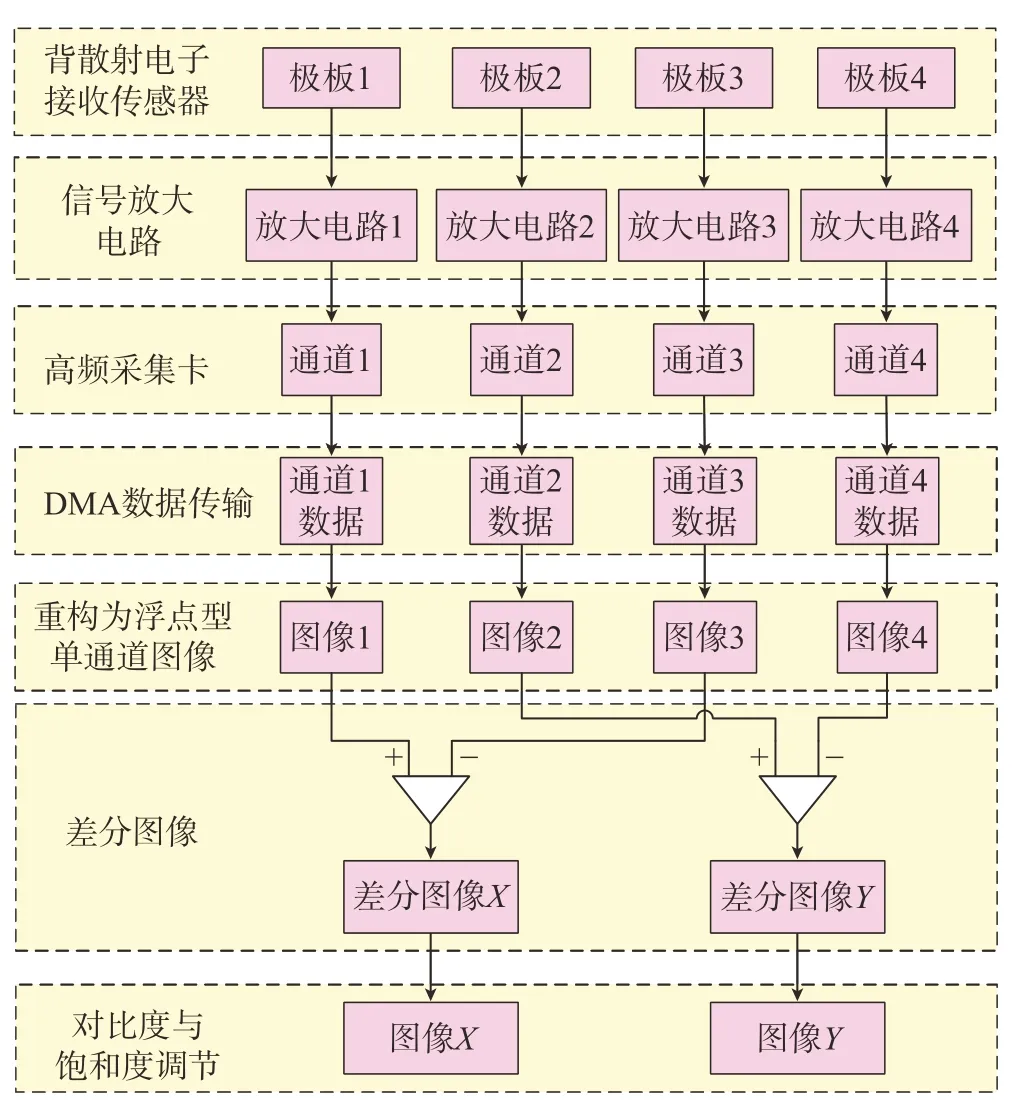

圖像的采集重構算法流程如圖9所示。其中,傳感器與信號放大電路將信號輸出給高頻采集卡,采集卡的4個通道工作在單點觸發模式,其觸發時鐘由函數發生卡給定,同步時鐘信號保證了采集卡與電子束偏轉掃描位置逐點對應。采集卡與計算機內存的數據交互采用DMA(直接內存存取)方式,即采集卡將高速采集的數據存儲在采集卡板載FIFO 內存上,再通過PCI 接口與計算機內存上開辟出的一段緩存區直接交互,隨后以中斷觸發的模式與應用程序交互。應用程序讀取緩存數據后,將4個通道的數據逐點提取出來,并單獨重構為4幅32位浮點型灰度圖像。

4幅灰度圖像分別對應于傳感器4個極板,其灰度值與對應極板接受的散射電子數量相關。將關于中心軸對稱的兩對極板所對應的灰度圖像分別作差,得到對應于X、Y兩個方向的差分圖像[10]。再對其作對比度與飽和度調節,可得到形貌襯度較為清晰的兩幅圖像。

圖7 軟件框架示意圖Fig.7 Software framework diagram

2.3 圖像融合

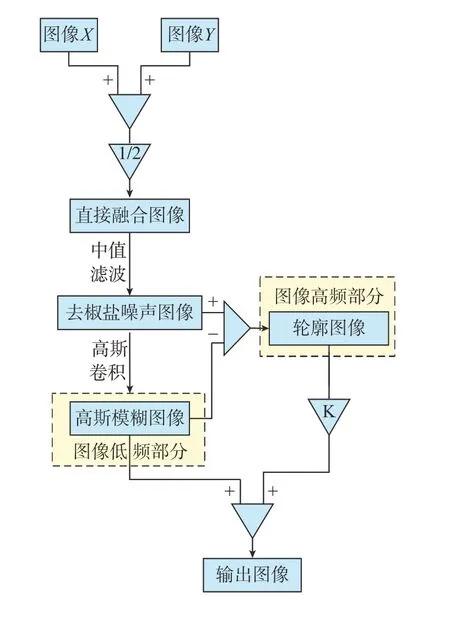

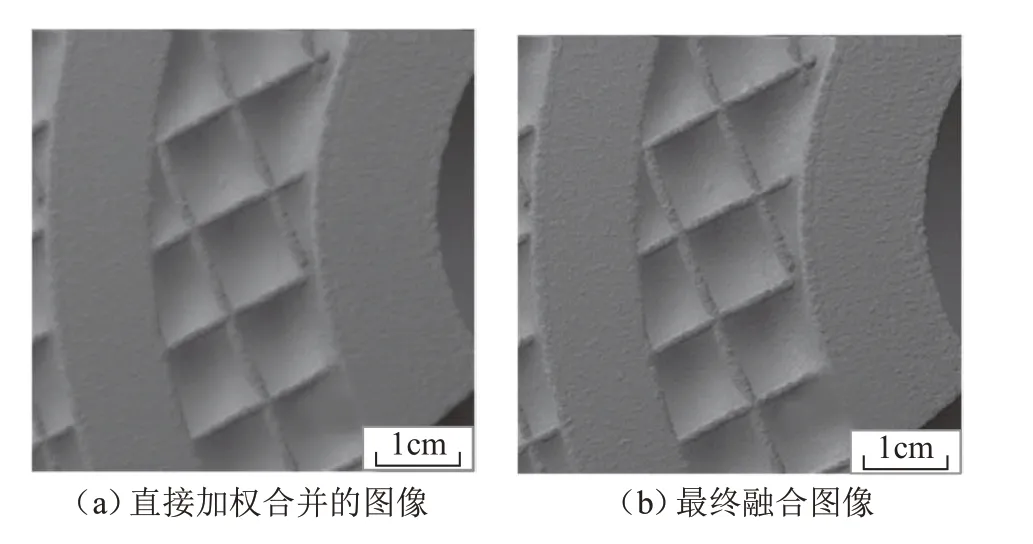

由于差分計算特性,工件中與圖像差分方向垂直的紋理在圖像中呈現得非常明顯,而平行方向的紋理則非常模糊甚至不可見。所以X方向的差分圖像可以清晰地呈現工件表面Y方向的紋理;而Y方向的差分圖像則可以清晰地呈現工件表面X方向的紋理。圖10所示的圖像融合算法可以將X、Y方向的差分圖像有效融合,從而完整地呈現工件表面的形貌特征。

首先,通過將X、Y方向的差分圖像加權疊加到一幅灰度圖中,并同時使用中值濾波將圖像中的椒鹽噪聲去除。直接合并的圖像已經有效融合X、Y方向的紋理特征。其次,為了增強圖像中的紋理特征,通過將圖像與其高斯模糊圖像作差提取出圖像中的高頻部分,而高斯模糊圖像則為圖像中的低頻部分。圖像的高頻部分反映了圖像的紋理特征,而圖像的低頻部分反映了圖像的背景特征[11]。將圖像的高頻部分放大后與低頻部分合并,則可以增強圖像的紋理特征,使得圖像紋理更有辨識度。

圖8 軟件工作流程圖Fig.8 Software work flow chart

3 試驗與結果分析

3.1 試驗條件

圖9 圖像重構算法流程圖Fig.9 Image reconstruction algorithm flow chart

圖10 圖像融合算法流程圖Fig.10 Image fusion algorithm flow chart

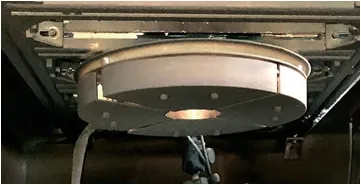

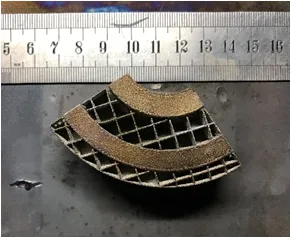

試驗使用中國航空制造技術研究院自主研發的60kV/15kW 直熱式電子束設備。背散射電子接收傳感器安裝在圖11所示的電子束出口處,與其保持同軸。工作臺距離背散射電子接收傳感器500mm。如圖12所示的鈦合金試驗樣件擺放在工作臺中央位置。

試驗時,加速電壓為60kV,聚焦電流為387mA,采用1.55mA 小束流電子束逐行快速掃描試件,基于背散射電子的觀測系統分別對試件的局部和整體進行觀測。同時使用傳統的光學觀測系統觀測真空室內的試驗樣件,并將兩種觀測結果進行對比分析。

3.2 結果與分析

對試件局部觀測時,分別得到X、Y方向上的差分圖像。兩幅圖像都反映了試驗樣件的形貌襯度,圖13(a)所示的X方向上的差分圖像更加顯著地呈現了Y方向上的紋理;而圖13(b)所示的Y方向上的差分圖像則顯著地呈現了X方向上的紋理。

圖14(a)所示的圖像由X、Y方向上的差分圖像直接合并而成,其已經明顯包括了試件X、Y兩個方向上的形貌特征。圖14(b)所示的最終融合圖像,所呈現的試件形貌紋理比直接合并的形貌圖像更為清晰與明顯。

圖11 傳感器安裝圖Fig.11 Sensor installation diagram

圖12 試驗樣件Fig.12 Test sample

圖13 差分圖像Fig.13 Difference image

圖14 圖像融合Fig.14 Image fusion

對試件整體觀測時的圖像如圖15所示,工件整體形貌清晰,其觀測幀數可以達到6 幀/s,分辨率可以達到512 像素×512 像素,觀測范圍達到100mm×100mm。

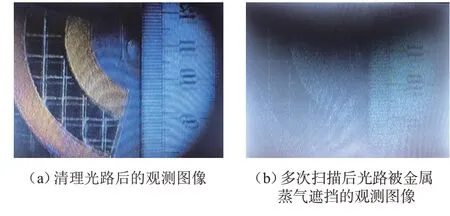

使用傳統光學觀測系統拍攝的圖像如圖16所示,其觀測范圍較小,清晰度較低。并且在設備工作一段時間后,光路被金屬蒸氣嚴重污染,觀測效果更加模糊。

試驗結果表明,所研制的基于背散射電子的觀測系統在電子束加工過程中,能夠為使用者提供清晰的實時觀測畫面,方便使用者及時了解零件加工狀態。

圖15 大范圍觀測圖像Fig.15 Wide-area view image

圖16 傳統光學觀測系統拍攝圖像Fig.16 Images taken with traditional optical view system

4 結論

(1)研制了一套基于背散射電子的觀測系統,實現了電子束加工過程的清晰觀測。

(2)所研制的基于背散射電子的觀測系統可以有效觀測100mm×100mm 范圍內的工件,圖像分辨率為512 像素×512 像素,圖像處理幀數可以達到6 幀/s。

(3)所研制的基于背散射電子的觀測系統可以適用于高溫、高金屬蒸汽的電子束加工過程,觀測清晰度及范圍優于傳統光學觀測系統。