成形態選區激光熔融Ti-6Al-4V鈦合金缺陷與微觀組織研究進展

李 琛,弭光寶,馮艾寒,黃 旭,曲壽江

(1.同濟大學材料科學與工程學院,上海 200092;2.中國航發北京航空材料研究院先進鈦合金重點實驗室,北京 100095)

增材制造(Additive manufacturing,AM)是根據3D模型數據逐層制造零件的方法。相對于傳統金屬零件制造的“上而下(top-down)”思路,AM 采用了“下而上(bottomup)”思路[1-2]。因此,在復雜幾何零件從設計到生產的循環中,它具有極大的經濟和效率優勢。AM 獨有的近凈成形能力,對原料要求的較高靈活性[3]及原料可回收利用的特性,使其更具有成本效益[4-5]。隨著以激光束和電子束為代表的高能束技術的發展,AM可以制造多類別和高性能的金屬零件,目前已廣泛應用于航空航天、醫療、軍事和汽車等行業[6-7]。

AM技術的熱源分為激光束、電子束和電弧等[8-9],原材料包括金屬粉末和金屬絲材[10],并結合不同的工藝參數來完成熔融。近年來AM技術更傾向于被分為以粉末鋪床為技術特征的粉末床熔融(Powder bed fusion,BF)和以同步送粉為技術特征的定向能量沉積(Directed energy deposition,DED)[11-13],在應用較為廣泛的技術中,選區激光熔融、選區激光燒結(Selective laser sintering,SLS)、電子束熔化(Electron beam melting,EBM)等是前者的代表,激光工程化凈成形(Laser-engineered net shaping,LENS)、激光金屬沉積(Laser metal deposition,LMD)、直接金屬沉積(Direct metal deposition,DMD)等是后者的代表。

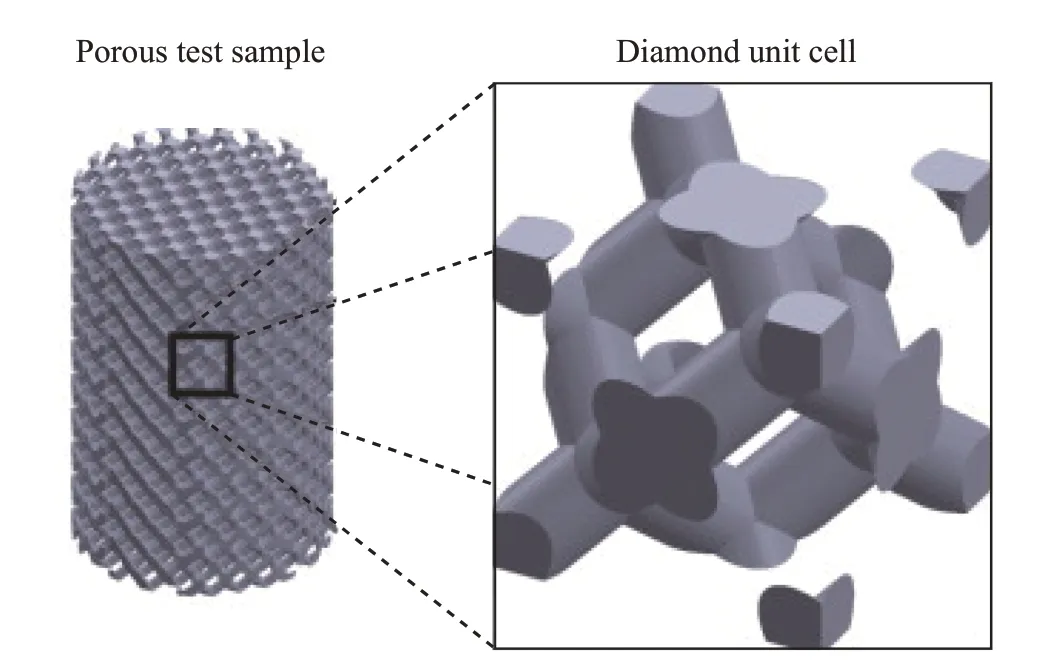

在金屬粉末AM 領域,鈦合金因具有較高的比強度和良好的耐蝕性能,成為應用AM技術最重要的合金體系。Ti-6Al-4V 合金是典型的α+β型鈦合金,具有很好的延展性、疲勞和斷裂性能,成功應用于航空航天、醫療等領域,但其在成形復雜零件時受限于制造周期長和加工成本高,因此AM-Ti-6Al-4V 合金成為重點研究對象。值得關注的是,成形過程中,金屬粉末在能量束作用下產生熔池,周期性發生著熔化和凝固[14],特別是SLM 無預熱的技術條件下,由于集中的局部熱輸入造成高冷卻速率[15],成形態零件具有馬氏體組織特征,并具有較高殘余應力,很大程度影響其機械性能[16-17]。盡管熱等靜壓技術(Hot isostatic pressing,HIP)[18-20]和熱處理[21-23]被證明可以有效改善微觀組織,并提高機械性能,但HIP技術可能導致形狀復雜的零件(圖1[24])失去其形狀精度[24],熱處理則可能導致零件的微觀組織不均勻[25],從而會影響其性能。因此,本文重點關注成形態SLM-Ti-6Al-4V 零件,對其工藝缺陷、微觀組織等方面研究進行總結,以提高其廣泛應用的可行性。

圖1 SLM 工藝制造的多孔樣品模型和金剛石晶胞3D模型Fig.1 3D visual representation of porous sample by SLM and diamond unit cell

SLM技術

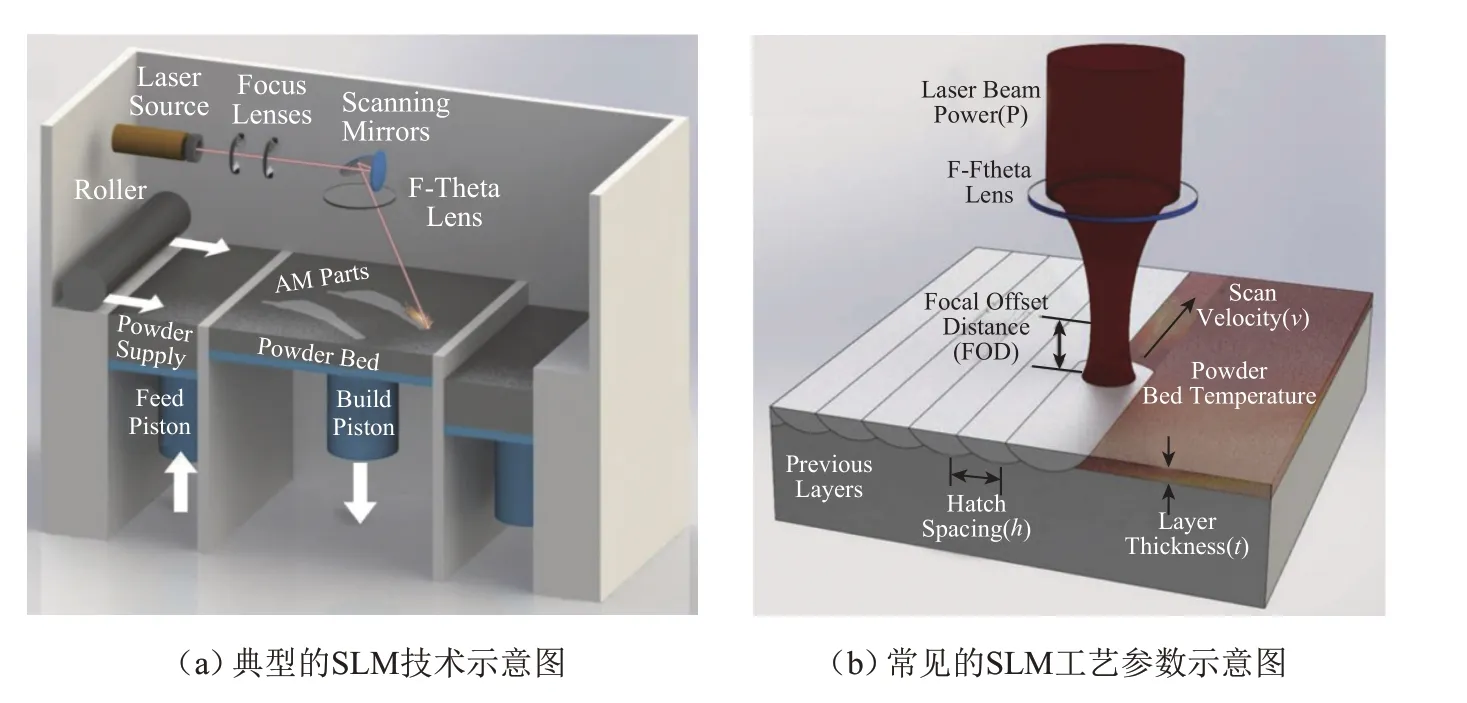

SLM是一種較為成熟的AM技術,屬于粉末床熔融,即根據CAD模型的數據,用激光束按照特定路徑選擇性掃描和熔化先前鋪在基材上的粉末,一層完成后,將成形平臺降低等于層厚的高度,并鋪上一層新的粉,重復上述過程直至零件成形[1]。圖2[26]為典型的SLM技術示意圖和常見的SLM 工藝參數示意圖。

SLM技術以激光為熱源,是應用最為廣泛的鈦合金AM技術。相較于電子束,激光熱源具有更小的束斑直徑和更高的能量密度,因此SLM技術成形的零件具有更高的表面質量,可達到更小的零件壁厚,避免了粉末假燒結狀態,無需考慮粉末清理,在實現零件復雜細節特征方面具有明顯優勢。

圖2 典型的SLM技術示意圖和常見的SLM 工藝參數示意圖Fig.2 Schematic of typical SLM machine and common process parameters studied for SLM processing

SLM技術在制造零件過程中經歷了復雜的物理過程,包括激光能量的吸收和傳導[27],粉末的快速熔化和冷卻,組織演變[28],熔池流動[29]和材料蒸發[30]等。因此,除提高粉末質量和進行后處理外,SLM技術需要大量的工藝參數研究作為支撐,如圖2(b)所示的焦距(Focal offset distance,FOD)、熔池寬度(Hatch spacing)、層厚(Layer thickness)和激光功率(Laser beam power)等,以控制復雜的物理過程,減少缺陷,改善組織,得到較好的綜合性能。

基于復雜的物理過程,成形態的SLM 零件常具有氣孔、未熔合孔、裂紋和雜質等缺陷,影響了零件加工和機械性能,從而限制了其應用[1]。由于快速冷卻過程,成形態SLM 零件也生成了以針狀α'馬氏體為主的微觀組織[16],機械性能受此影響,具有較高的強度和較差的塑性。

SLM 鈦合金零件缺陷及形成機理

缺陷是影響成形態SLM-Ti-6Al-4V 合金零件精度和力學性能的關鍵問題,常見的缺陷可分為氣孔、不完全熔合孔和裂紋等。本節論述總結了SLM 零件缺陷的形成機理及其與原材料和工藝的聯系。

氣孔是SLM 工藝中最常見的缺陷類型,分布無明顯規律,以近球形為主,通常小于100μm,且難以通過后處理手段消除。其形成機理得到過充分探討[1,26,31-32],主要源于金屬粉末的低堆積密度,粉末間的氣體溶于熔池,在高冷卻速率導致的快速凝固過程中,無法及時離開熔池,因此氣體保留在凝固的SLM 零件中。此外,SLM 過程如果使用了中空的金屬粉末,也將導致氣體的溶解與保留。

值得注意的是,Gong 等[33]認為規則形狀的球形氣孔可能是由于快速凝固下氣泡無法及時逸出導致,這些氣泡可能是由于合金中的低熔點成分的氣化引起,這將歸因于向熔池提供的高激光能量。因此可以認為氣孔出現來源于原材料粉末的缺陷及低堆積密度,同時,提供過高能量的不穩定工藝也將引起熔池中夾帶氣體。

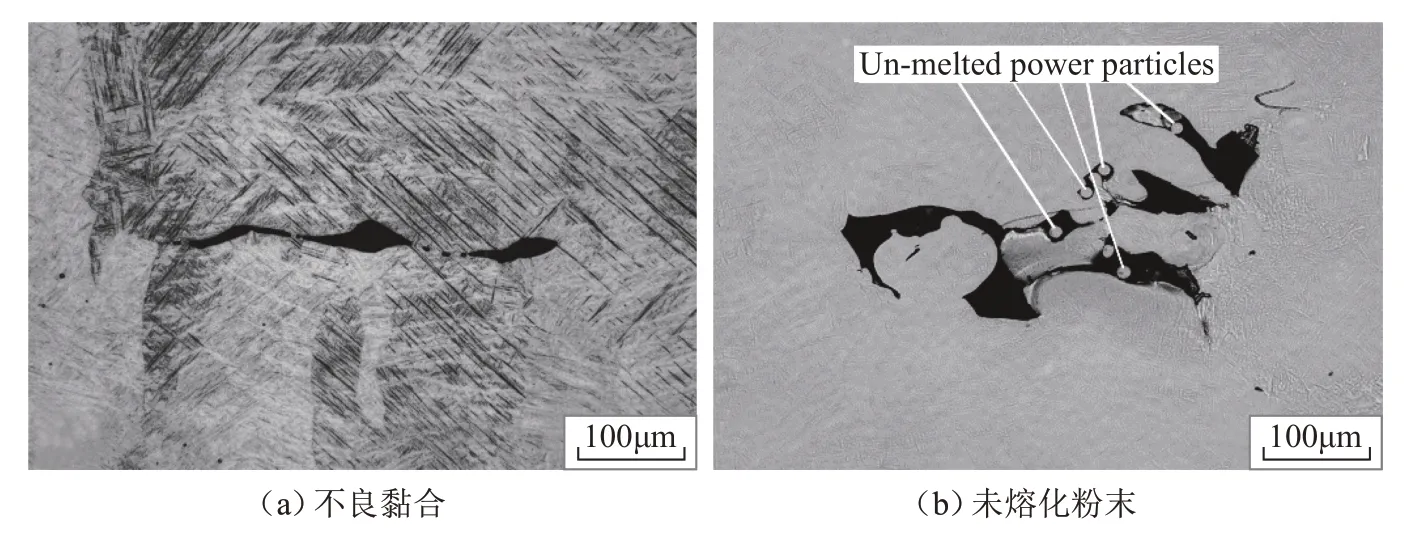

不完全熔合孔也被稱為熔合不足(Lack of fusion,LOF)缺陷,通常分布在掃描軌道之間和沉積層之間,主要是由于SLM 過程中缺乏能量輸入。LOF 缺陷直接源于金屬粉末的不完全熔化,致使新粉末層與上一層粉末未產生足夠的交疊[31,33-34],LOF缺陷一般表現為產生不良黏合(圖3(a)),甚至出現完全未熔化的金屬粉末(圖3(b)[34])。

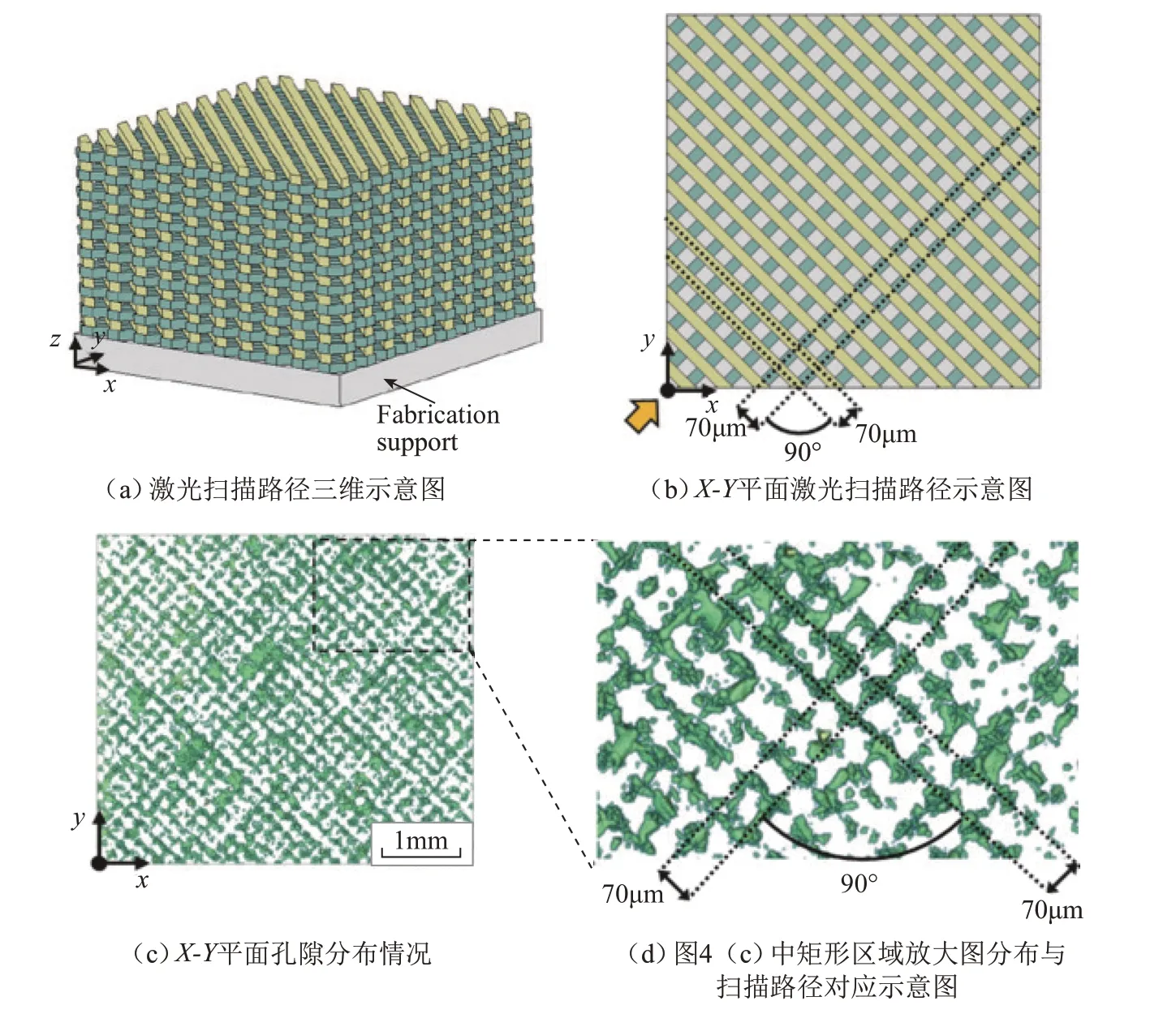

除產生層間結合外,LOF 缺陷也來自于掃描軌跡間的重疊不足,這直接導致了軌道間形成了未熔合現象。Stef 等[35]利用顯微計算機斷層成 像(Micro computed tomography,μCT)技術對成形態SLM 打印的Ti-6Al-4V 合金孔隙進行了三維重構,并結合掃描路徑進行分析。孔隙形態與分布和掃描路徑直接相關,圖4[35]展示了軌跡間重合不足區域包含大量LOF 缺陷,這與激光能量低導致熔池寬度較小有關。

裂縫產生于高局部激光能量輸入下的快速熔化和快速凝固過程。在SLM 工藝高達108K/s的冷卻速率下,成形態零件將產生較大的溫度梯度,并相應地產生較大殘余熱應力。裂紋易產生于LOF 缺陷處,特別是未熔化金屬粉末表面[36],在殘余熱應力的影響下裂紋迅速擴展,具有明顯的穿晶擴展特征。

綜上所述,SLM 過程的工藝參數和金屬粉末質量直接影響了缺陷類型和缺陷分布。球形度和均勻性差的粉末導致了氣孔形成,激光能量密度過高或過低分別誘導氣孔和LOF 缺陷的產生,掃描策略和已有缺陷形貌對缺陷產生位置有重要影響。缺陷是影響成形態SLM 零件精度和力學性能的關鍵問題,現階段研究比較全面涉及了SLM 過程中各類參數對缺陷的影響,但在機理討論上比較淺顯,未來可借助仿真模擬和μCT 等檢測手段來表征、預測和預防SLM 過程的缺陷。

圖3 SLM-Ti-6Al-4V 零件中LOF 缺陷的兩種類型Fig.3 Optical images of LOF defects in SLM-Ti-6Al-4V parts

圖4 孔隙空間分布和掃描策略之間的關系Fig.4 Relationship between defects distribution and scanning strategy

SLM-Ti-6Al-4V 合金組織特征

1 組織形貌

在SLM 過程中,微觀組織特征會受到工藝參數影響。對于SLM 工藝下的成形態Ti-6Al-4V 合金,最為常見的組織是初生β 柱狀晶析出針狀α'馬氏體,這種組織的出現伴隨著較高的冷卻速率[37]。

Yang 等[38]的研究表明,α'馬氏體可分為初生馬氏體、二次馬氏體、三次馬氏體和四次馬氏體,尺寸上從較粗大的1~3μm 到細小的20nm 不等,這些大小和數量不等的馬氏體產生于SLM 工藝中的快速加熱和冷卻的熱循環過程中。Yang 等[39]的另一項研究則發現了層狀α相和針狀α'馬氏體相結合的組織,這是由于熔池面積增加增強了SLM 工藝的熱循環過程,即促進了β→α的擴散轉變過程。

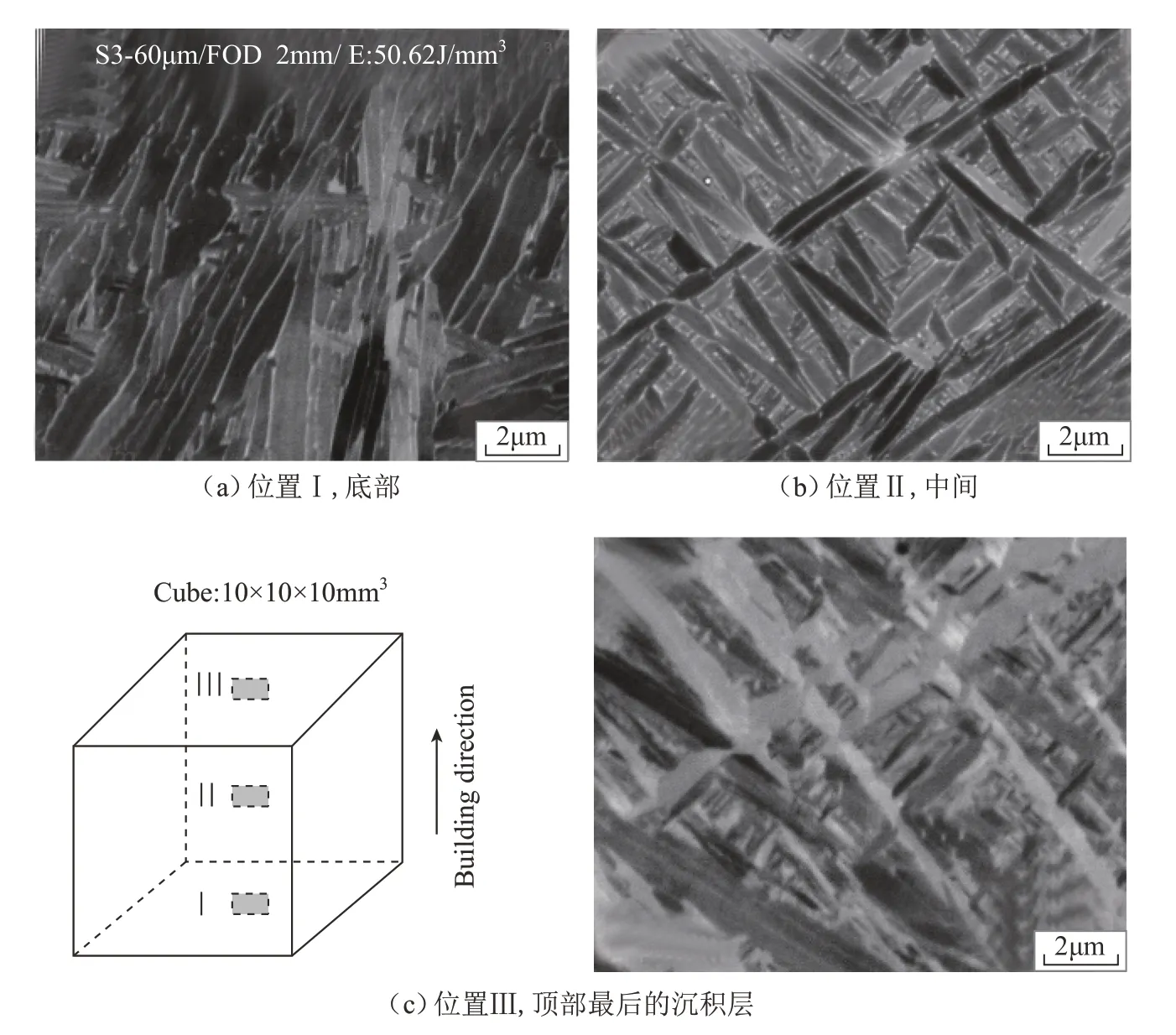

大量研究表明,具有層片狀 α+β微觀結構的Ti-6Al-4V 合金,可以在不犧牲屈服強度的情況下具有較高的延展性,因此希望通過改變工藝參數來獲得層片狀α+β 組織的成形態SLM 鈦合金。Simonelli 等[40]和Xu 等[41]的研究表明調節FOD 和激光能量(Energy density)可以實現打印過程的固有熱處理(Intrinsic heat treatment),利用新沉積過程的殘余熱量保持舊沉積層的溫度,分解馬氏體組織,得到具有α+β 組織的成形態零件。

圖5 SLM-Ti-6Al-4V 零件沿沉積方向的組織變化Fig.5 Microstructure variation along the sample building direction of SLM Ti-6Al-4V part

圖6 鈦合金α相與β 相Burgers 取向關系示意圖Fig.6 Schematic of Burgers orientation relationship between α and β phases during phase transformation of Ti alloy

Xu 等[42]也利用依托于層沉積的熱循環過程,對成形平臺溫度進行控制,在打印樣品的不同高度分別發現了層片狀α+β 組織、更細的α+β 層片組織和馬氏體α'組織(見圖5[42])。成形平臺溫度控制對組織的影響得到了Ali 等[43]的進一步驗證,粉末床預熱促進了β→α 轉變,抑制了α'相的形成,不同預熱溫度對α+β 組織相占比等具有較大影響。

通過激光重復掃描實現固有熱處理和粉末床預熱是當前改善SLM鈦合金組織的主要手段,即使熱處理和HIP 等后處理可以改善微觀組織,通過改進工藝參數進行原位組織調控仍具有降低制造時間和成本、保證零件形狀精度和組織均勻性等獨特優勢。

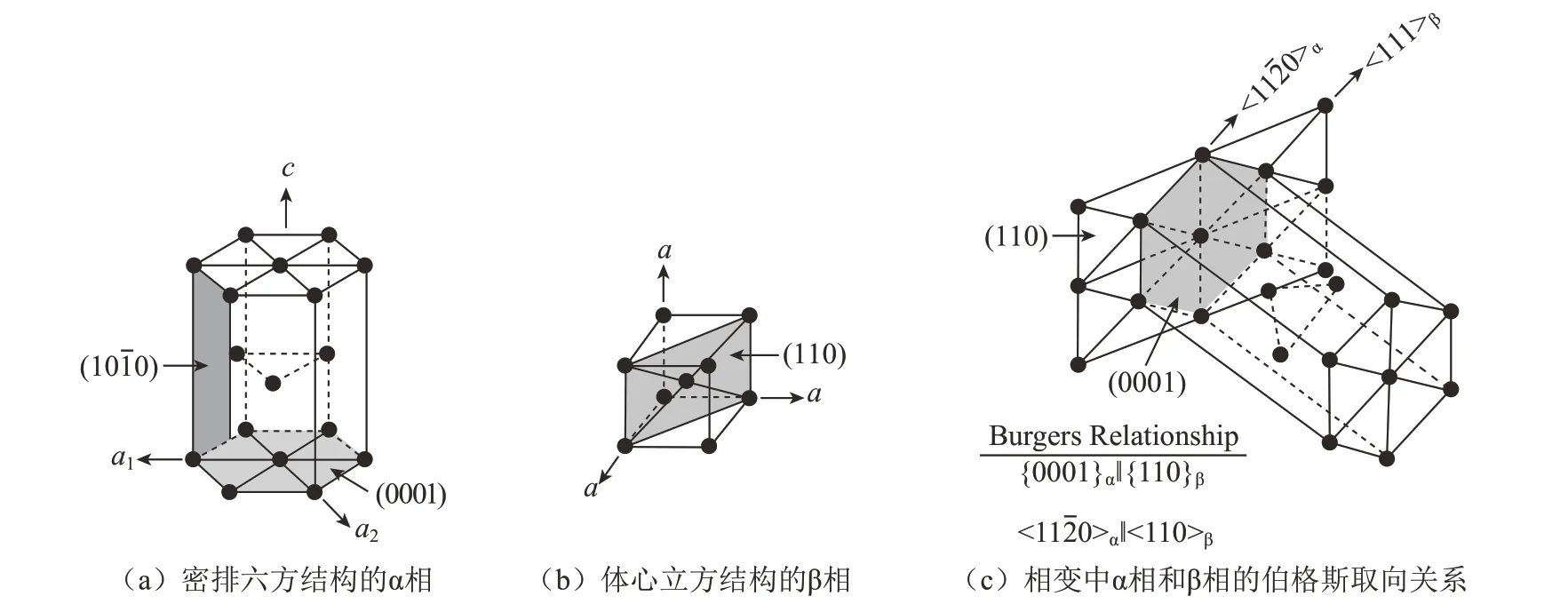

2 相變的變體選擇

在鈦合金β→α相變中,α相的位向關系和變體選擇一直以來都是學者關注的熱點。目前被廣泛接受的觀點[44-47]是,在滿足伯格斯取向 關 系(圖6[46]){0001}α//{110}β和<11-0>α//<111>β時,β→α相變會產生12種α相變體。根據理論計算[44],12種α相的變體兩兩組合會形成144個位向關系,它們可以分為6類,除同種變體間形成12個小角度位向關系外,其余132個位向關系可歸為5類,以軸角對方式表示即[110]/60°,0.359]/60.83°、--/63.26°、1.38 0]/90°和[0001]/10.53°,理論占比分別為18.2%、36.4%、18.2%、18.2% 和9.1%。

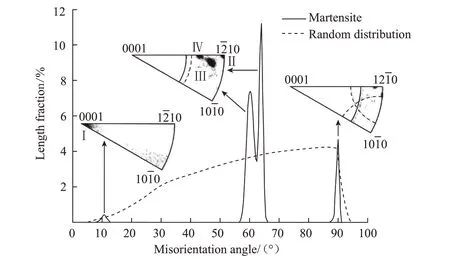

除了理論推導之外,許多學者[44-46,48-49]通過電子背散射衍射(Electron backscatter diffraction,EBSD)技術表征了TA2 鈦合金(工業純鈦)和Ti-6Al-4V 合金β→α相變中的變體及位向關系。Wang 等[44]最早發現工業純鈦中馬氏體相變中的5種位向關系占比與其理論預測值不符,Beladi 等[46]也 在Ti-6Al-4V 合金中發現了類似的現象:第1類([11-0]/60°)和第3類(5 5 3]/63.26°)位向關系分別占比最高(圖7[46])。Wang 等[44]研究表明,純鈦中變體位向關系的擇優出現,與相變中變體的自適應現象相關,可通過馬氏體相變唯象理論解釋:3個變體團簇兩兩之間互相形成第1類或第3類位向關系時,晶格畸變(bcc→hcp的Bain 應變)、非均勻切變和剛性轉動產生的應變相互適應,達到總畸變最小化。

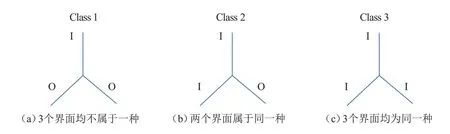

近年來Farabi 等[48]對Ti-6Al-4V 合金進行了相似研究,由于Al元素的存在而優化了Bain 應變的計算,得到了相近的結論。此外,Farabi等[49]在工業純鈦和Ti-6Al-4V 合金中分別提取了35530 和21447個三變體團簇界面進行變體間位向關系的研究,如圖8[49]分類,發現三變體兩兩之間的位向關系,傾向于類別1 和類別3,在TA2 鈦合金和Ti-6Al-4V 合金中占比分別為99%和98%。同時,類別3 中I型界面常為[11-0]/60°和5 5 3]/63.26°,這與前述總畸變最小化的預測一致,但類別1 界面形成原因無相關理論支撐。

圖7 符合Burgers 取向關系的馬氏體間錯配角分布情況Fig.7 Misorientation angle distribution of martensite associated with Burgers orientation relationship

圖8 基于變體界面類型的三叉界面分類Fig.8 Classification of triple junctions based on variant boundary type

值得注意的是,在Ti-6Al-4V 合金的β→α相變中,除上述5種理論預測的位向關系外,EBSD的觀察中常出現[112-0]/30°的位向關系[45,49-50],這種理論預測中沒有出現的界面的產生尚無明確原因,僅有Wang 等[50]借助分子動力學模擬,證明該類界面能量最低,不違背變體出現的基本規律。

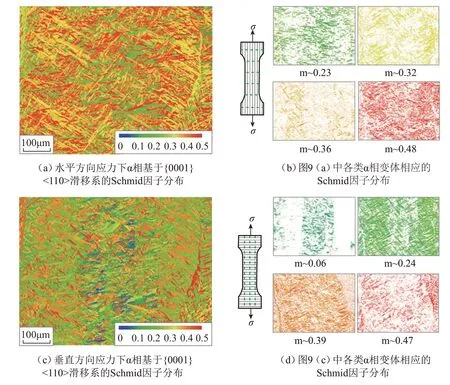

Ti-6Al-4V 合金AM的過程也會發生β→α相變,其熱過程會導致初生β 相的<100>晶向平行于沉積方向,決定了AM 零件具有力學性能的各向異性[51-53],而β 相的強織構也為β→α相變的變體選擇研究提供了新思路。Zhang 等[54]研究了EBM 制造的Ti-6Al-4V 合金中α 變體選擇的影響,在EBSD 數據中分別提取出α相不同變體,分別進行α相總體和各類α相變體基于{0001}<110>基面滑移系(被普遍認為是室溫下最主要的滑移系[55-56])的Schmid 因子分析(圖9[54]),不同受力狀態下各類變體呈現出完全不同的Schmid 因子數值,因此α相的變體選擇對力學性能各向異性具有明顯的影響。

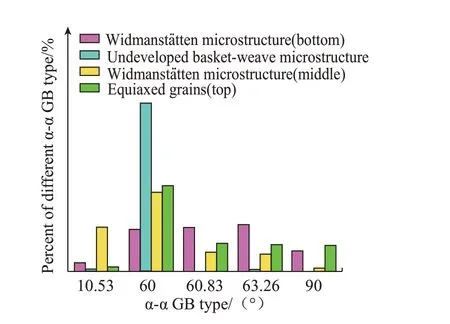

SLM 等激光打印工藝下的Ti-6Al-4V 合金,由于快速冷卻形成的細小組織和較大的內應力,EBSD測試的識別率往往較差,限制了對其進行α 變體研究。僅有Fu 等[51]在2019年對激光立體成形(Laser solid forming,LSF)的Ti-6Al-4V 合金進行了α相變體的研究,對不同沉積高度的不同形貌組織進行了5種基本位向關系的定量分析,發現[110]/60°界面具有最大的形狀應變自適應性(圖10[51]),而β→α相變過程則未進一步研究。

圖9 電子束打印Ti-6Al-4V 合金的EBSD 結果Fig.9 EBSD map of EBM Ti-6Al-4V part

圖10 LSF Ti-6Al-4V 合金不同組織中界面分布情況Fig.10 Grain boundary types of different microstructures in LSF Ti-6Al-4V

SLM 過程中的相變與組織演變受復雜工藝參數的影響,SLM 制造的Ti-6Al-4V 合金零件面向直接應用,調節工藝參數將成為改善微觀組織的重要手段。β→α相變在SLM過程中決定了成形態零件的微觀組織,建立工藝參數與相變變體選擇的聯系,將從原理上指導微觀組織的改善,是重要的研究方向。

結論

SLM技術以其成本效益和性能優勢,在鈦合金制造領域有著廣泛的應用前景,SLM技術制備Ti-6Al-4V 合金在工藝、組織和性能等方面已經進行了大量研究,具有成熟的工藝,可以媲美傳統鈦合金制備工藝,在工業生產領域具有極大潛能。然而,SLM技術制備的Ti-6Al-4V 合金往往伴隨部分缺陷,呈針狀馬氏體組織,這將導致成形態零件塑性較差,限制其實際推廣應用。通過熱處理和HIP 等后處理可減少缺陷并改善組織,但無法有效減少氣孔等缺陷,也可能引起組織不均勻和零件宏觀形變等問題。因此,通過調節工藝參數的原位調控來減少缺陷、改善微觀組織是更值得青睞的選擇,本文對此進行了總結和展望。

(1)SLM-Ti-6Al-4V 合金中氣孔和LOF 等缺陷與工藝參數有密切聯系,特別是LOF 缺陷的形成和分布,受到激光功率、層厚和熔池寬度等多種參數的影響,借助仿真模擬和μCT 等檢測手段,有助于進一步完善缺陷形成機理,建立工藝參數與缺陷的直接聯系。

(2)SLM 過程中通過固有熱處理和基板預熱等手段,控制依托于層沉積的熱循環過程,可有效原位改善成形態Ti-6Al-4V 合金的微觀組織。

(3)Ti-6Al-4V 合金β→α相變的α相變體選擇對微觀組織和力學性能有較大影響,但AM 過程中β→α相變研究尚未深入,研究工藝參數與β→α相變的聯系,將從相變角度為原位改善成形態SLM-Ti-6Al-4V 合金的微觀組織提供新思路。