金屬增材制造數據處理與工藝規劃研究綜述*

(華中科技大學材料成形與模具技術國家重點實驗室,武漢 430074)

增材制造(Additive manufacturing,AM)技術,又稱為3D打印(Threedimension printing,3DP)技術,是一種以數字模型為基礎,將材料逐層堆積制造出實體的新興制造技術,體現了信息網絡技術與先進材料技術、數字制造技術的密切結合,涵蓋了計算機輔助設計(Computer-aided design,CAD)、計算機輔助制造(Computeraided manufacturing,CAM)、計算機數字控制(Computerized numerical control,CNC)等數字化制造領域,更是先進制造技術(Advanced manufacturing technology)的重要組成部分。相對于傳統材料去除類型的“減材制造”工藝(如:切、削等)以及直接材料成形的“等材制造”工藝(如:鑄造、鍛壓等),增材制造技術是一種“自下而上”材料累加的制造過程。

金屬增材制造是相對于非金屬增材制造而言的,是借助于激光、電子束、電弧等作為能量源,并按照逐點、逐域、逐層的成形方式,將金屬材料(粉末、絲材、片狀等形式)形成致密的金屬零部件的多種增材制造工藝的統稱[1],被譽為一種低成本、短周期、設計制造一體化的變革性制造技術[2]。金屬增材制造在制造形狀復雜、材料昂貴的金屬零部件和小批量定制生產方面具有獨特的優勢,是最有潛力的增材制造技術,也是先進制造技術的重要發展方向,在航空航天、汽車行業以及國防等領域具有廣闊的應用前景[3-4]。金屬材料由于其高硬度、高強度、高熔點等特性,決定了金屬增材制造過程是一個多尺度多物理場耦合問題,包括復雜的傳熱傳質、相變和材料微觀組織演化等物理現象[5],涉及宏觀尺度上的零件成形溫度場和熱致變形力學、介觀尺度上熔池熱致流動力學、微觀尺度上熔池內的晶粒生長動力學[6],從而有更復雜的工藝條件和更多的技術壁壘要突破,因此發展受到了限制,同時獲得了廣泛的關注。而金屬增材制造數據處理與工藝規劃是整個金屬增材制造技術的核心,目前尚存在處理效率不夠高、工藝規劃不夠智能和復雜結構難處理等問題,為了滿足金屬增材制造在航天航空等高端制造領域日益發展的更高要求,面向復雜大尺寸模型的金屬增材制造高效數據處理與新型工藝規劃方法研究具有重要的理論和實際意義。根據國際標準化組織(ISO)與美國材料與測試協會(American Society for Testing and Materials,ASTM)共同制定的增材制造標準規范,金屬增材制造技術大致可以歸為兩類[7]:一類是粉末床融合(Power bed fusion,PBF),另一類是定向能量沉積(Directed energy deposition,DED)。根據能量源類型、金屬材料類型等因素,上述金屬增材制造工藝類型還可進一步細分,如PBF類型可分為激光選區熔融(Selective laser melting,SLM)[8]、電子束熔化成形(Electron beam melting,EBM)[9]等工藝,DED類型可分為激光近凈成形(Laser engineered net Shaping,LENS)[10-11]、電子束熔絲沉積(Electron beam deposition,EBD)[12]以及電弧增材制造(Wire arc additive manufacture,WAAM)[13-14]等工藝。需要注意的是,上述兩類PBF 和DED 增材制造工藝屬于直接金屬增材制造工藝,即通過增材制造軟件控制增材制造設備,從而直接將金屬材料成形為金屬零部件,不需要其他中間環節。與直接金屬增材制造工藝相對應,另一類則稱為間接金屬增材制造工藝,如3DP[15]工藝常常用于金屬鑄造領域的砂芯成形,超聲波增材制造(Ultrasonic additive manufacturing,UAM)[16]工藝用于金屬板材的堆疊成形等。

金屬支撐生成方法概述

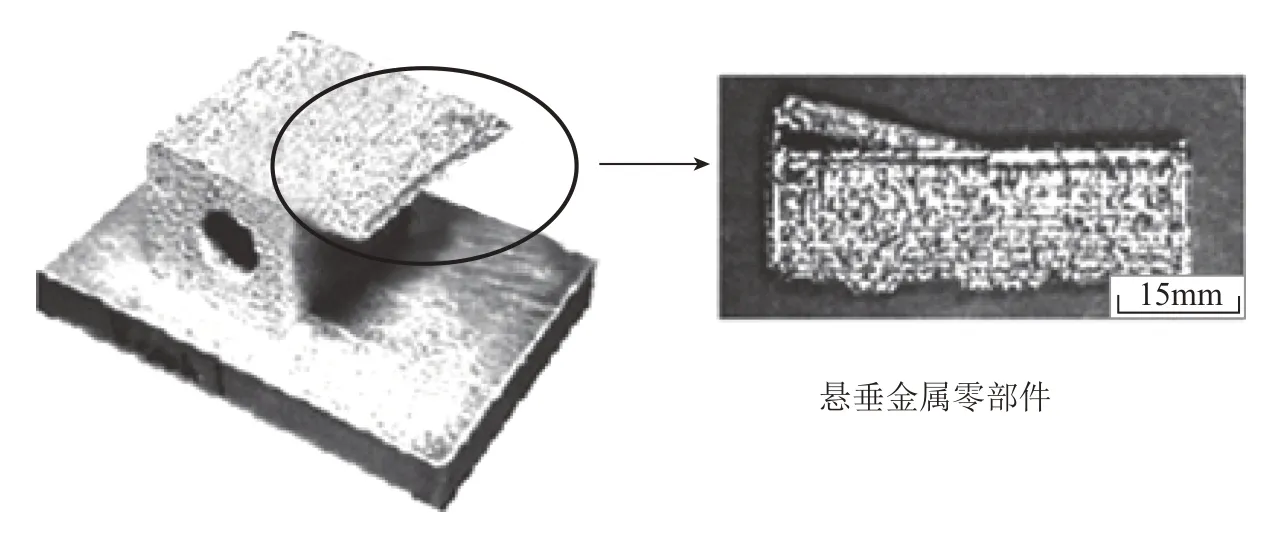

支撐結構在金屬增材制造技術中起著非常關鍵的作用,一方面需要支撐起零部件模型的懸垂區域,并將成形的金屬零部件錨定到基板之上,避免成形過程中由于重力以及外部作用力(如SLM 中鋪粉棍移動等)而引起金屬零部件加工失敗;另一方面則是起到熱傳導作用,將成形過程中的金屬零部件積累的熱量傳導出去,避免由于熱應力、殘余應力而引起的翹曲變形、裂紋等。圖1[17]展示了對于具有懸垂區域特征的金屬零部件在沒有添加支撐結構情況下的成形效果。在金屬支撐結構設計中,研究有效的支撐結構生成方法來應對并解決加工制造中的問題是金屬增材制造工藝優化中不可或缺的一環。

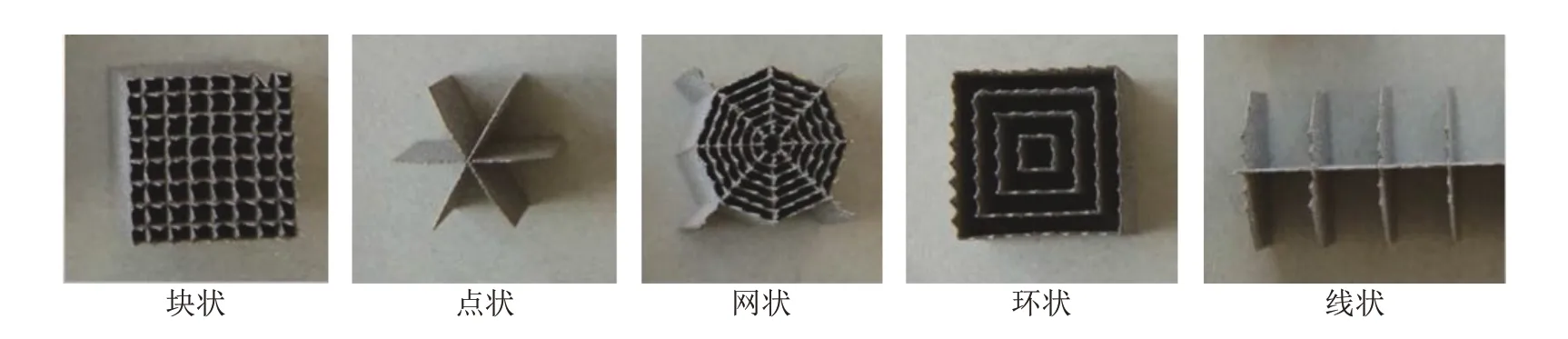

當前,應用于金屬增材制造工藝的支撐結構類型多種多樣,按照支撐結構形態,可以將這些支撐結構劃分為以下幾類[18]:點狀支撐、柱狀支撐[19-20]、塊狀支撐[21]、網狀支撐[22-23]、環狀支撐、線狀支撐等,如圖2[18]所示。

圖1 具有懸垂區域特征金屬零部件在SLM 工藝下的成形結果Fig.1 Forming results of metal parts with overhanging area under SLM process

圖2 不同類型支撐結構應用于金屬增材制造工藝成形效果Fig.2 Forming effect of different types of support structures applied to metal additive manufacturing processes

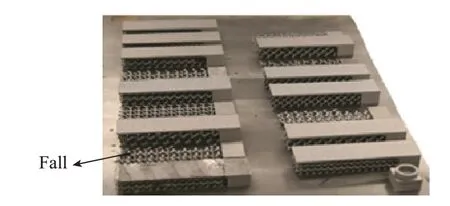

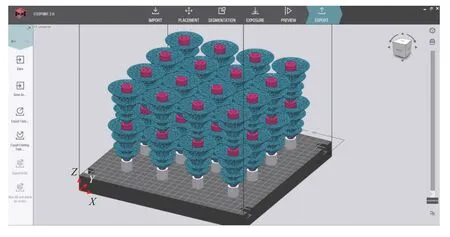

由于這類支撐結構生成方法并不復雜,在當前的增材制造CAD 軟件(如Magics、3DXpert 等)、增材制造CAM 軟件(如Cura、Kisslicer、Slic3r、IceSL 等)以及支撐設計專用軟件(如E-Stage 等)中都能夠提供支持。最近幾年,也有相關研究人員探索將點陣結構、晶胞單元等填充類型作為打印模型的支撐結構。Hussein 等[24]提供了將具有較低體積分數的點陣結構創新應用于金屬支撐結構的高效設計生成方法,從而降低了金屬增材制造的材料消耗,縮短了增材制造的成形加工時間,該支撐結構成形結果如圖3[24]所示。Strano 等[25]則提出了一種將3D 隱式函數用于以晶胞為支撐結構的設計生成方法,并應用于金屬增材制造工藝。Lu 等[26]提出了一種內部結構掏空優化方法,采用非規則的蜂窩狀結構作為內部支撐結構來提高模型實體的外部抗沖擊壓力。Vanek 等[27]提出了一種基于桁架單元生成的橋形支撐結構,從而確保所生成的支撐結構具有更少的材料消耗以及較為穩定的支撐效果,該橋形支撐結構可以通過IceSL 軟件獲取。Zhang 等[28]提出了一種基于局部質心的樹形支撐層次化生成方法,確保了樹形支撐結構具有較高的生成效率、較優的支撐結構形態以及較為穩定的支撐效果。該樹形支撐結構可以通過華中科技大學快速制造中心研發的增材制造模型處理軟件HUST 3D Print Maser 獲取,此外在Meshmixer 軟件中也能提供樹形支撐結構的生成。

在某些金屬增材制造應用中,對于具有不容易介入特征(如孔洞、管道、腔體等)的金屬零部件而言,添加金屬支撐結構并不是最優選擇,一方面新添加的支撐結構增加了后處理去除支撐的工作量,另一方面去除支撐后的金屬零部件往往具有粗糙的表面特征,從而降低了金屬零部件的性能,因此研究無支撐的金屬增材制造方法是解決上述問題的潛在解決方案。VELO 公司研發了一種無需添加支撐結構的金屬增材制造軟件VELO3D[29],通過模擬仿真、閉環熔池能量控制以及無接觸刮刀設計等方式,在金屬增材制造工藝應用中能夠實現具有懸垂特征以及不容易介入特征的金屬零部件直接成形制造,而不需要添加支撐結構。EOS 公司對金屬增材制造工藝中無支撐結構優化也有較深的研究,提出了一種無接觸的支撐包套設計,如圖4[30]所示。

圖3 點陣支撐結構成形結果Fig.3 Forming result of lattice support structure

圖4 EOS 公司設計開發的一種無支撐堆疊包套設計結構Fig.4 An unsupported stacking package structure designed and developed by EOS Company

總的來說,支撐生成技術是目前金屬增材制造數據處理中的一個至關重要的環節,直接關系著增材制造數據處理效率、模型成形加工效率、成形實體的質量以及加工制造的成本。隨著金屬增材制造技術在航天航空等領域的深入應用,需要解決如何高效生成金屬支撐結構以及支撐結構優化設計的問題。目前,各種類型的支撐提供軟件往往是閉源的,雖然基本解決了支撐結構生成的問題,但面向復雜大尺寸模型的支撐高效生成與結構優化仍有待解決。另外,無支撐設計作為一種新的結構優化思路也是當前支撐設計生成領域的研究熱點。

模型切片方法概述

模型切片是增材制造CAM 軟件中的關鍵環節,因此多種金屬增材制造軟件都能提供相應的切片模塊支持。通過模型切片處理,可實現將金屬零部件模型進行離散。目前應用最為廣泛的模型切片方法是基于平面的離散處理,典型的是“平面切片方法”和“自適應切片方法”。對于某些特殊應用的增材制造工藝,又逐漸衍生出了非平面的模型切片方法,即“模型曲面切片方法”。

1 平面切片方法

由于STL 文件一直作為增材制造技術的事實上的標準文件格式,因而當前針對模型切片方法的研究幾乎都是基于STL 文件展開的。如Zhang 等[31]根據切平面和三角面片的空間位置關系構建面表數據結構,然后求取交線段,得到輪廓切片數據;馬良等[32]根據建立的三角面片之間的局部拓撲關系,實現了基于STL 文件動態拓撲重建的快速切片算法。王春香等[33]提出了對模型三次排序的方法,實現了在每層求交計算僅僅與當前層的三角面片進行處理,并運用Trioutline 函數直接獲取交線與交點,從而縮短了模型切片處理時間,節約了內存空間,提高了三維模型切片處理效率。此外,針對含有裂縫等錯誤信息的STL模型切片問題,Huang 等[34]提出了一種容錯模型切片方法,通過在模型拓撲重構階段對孔洞建立相應的數據結構模型,能夠直接從含有空洞的STL模型中生成正確的切片結果,提高了模型切片方法的魯棒性。

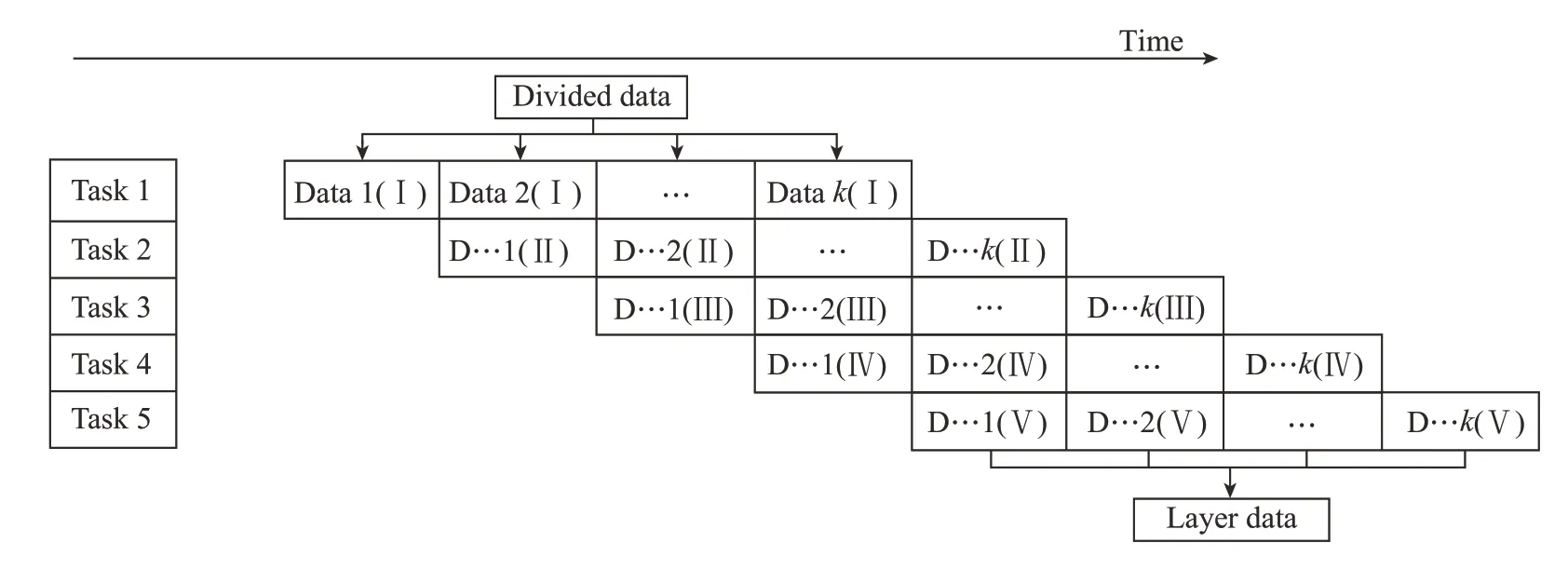

對于含有復雜結構特征(如多孔晶格結構等)的三維模型,當通過三維建模軟件創建后,往往需要再次轉化為STL 文件格式,極易造成相應的STL模型文件的數據膨脹問題,降低增材制造模型切片的數據處理效率。為了解決上述問題,其中一類研究人員致力于研究更加高效的模型切片方法,如Lefebvre 等[35]提出了一種基于GPU 來加速CSG模型的切片方法。馬旭龍等[36]提出了一種基于OpenMP 架構的數據并行的模型分層方法,通過把STL 數據分成多組,并在每組內進行拓撲關系重建,然后利用多核CPU的并行計算優勢來加速模型切片處理過程。此后又提出了一種基于流水線模式的并行切片方法,如圖5[37]所示,證明了基于流水線的并行切片方法優于數據并行計算方法。Zhang 等[38]提出了一種基于區域的網格模型切片方法,通過降低每個子區域的三角面片的數據規模,提高基于區域分割的切片輪廓的處理效率,如圖6[38]所示,由于每個子區域的三角面片切片處理互不相關,因此該方法非常適合并行處理。

另一類研究人員則致力于研究基于三維造型原始數據格式的模型切片方法,從而繞開STL模型復雜耗時的轉化環節,提高模型切片的效率以及切片精度。如Starly 等[39]等采用光線投射的方式直接獲得STEP模型的包圍盒交叉點,然后通過求解NURBS 方程得到切平面與曲線的交點,從而獲得精確的切片輪廓數據。Sikder 等[40]研究了一種直接針對IGES模型數據進行切片的方法,提出了適用于非均勻有理B 樣條(NURBS)的快速切片技術,該技術采用誤差函數定義總輪廓誤差,通過使誤差函數最小化的方式來獲取最佳的切片數據。最近,來自美國西雅圖的軟件開發商Dyndrite Corporation研發了基于GPU的原生幾何建模引擎Dyndrite Kernel,以及基于該內核引擎的增材制造軟件Dyndrite Additive Toolkit,通過對原生建模數據(如樣條曲線等)的直接支持,可以直接處理CAD 建模文件,并通過維護原始建模數據來驅動整個增材制造的模型數據處理流程,從而簡化傳統的直接基于STL 文件數據處理流程,同時提高了基于STL模型數據處理的精準度和輸出質量。

圖5 流水線并行切片算法Fig.5 Pipeline parallel slicing algorithm

圖6 基于區域的快速分割切片方法Fig.6 Region-based fast segmentation and slicing method

2 自適應切片方法

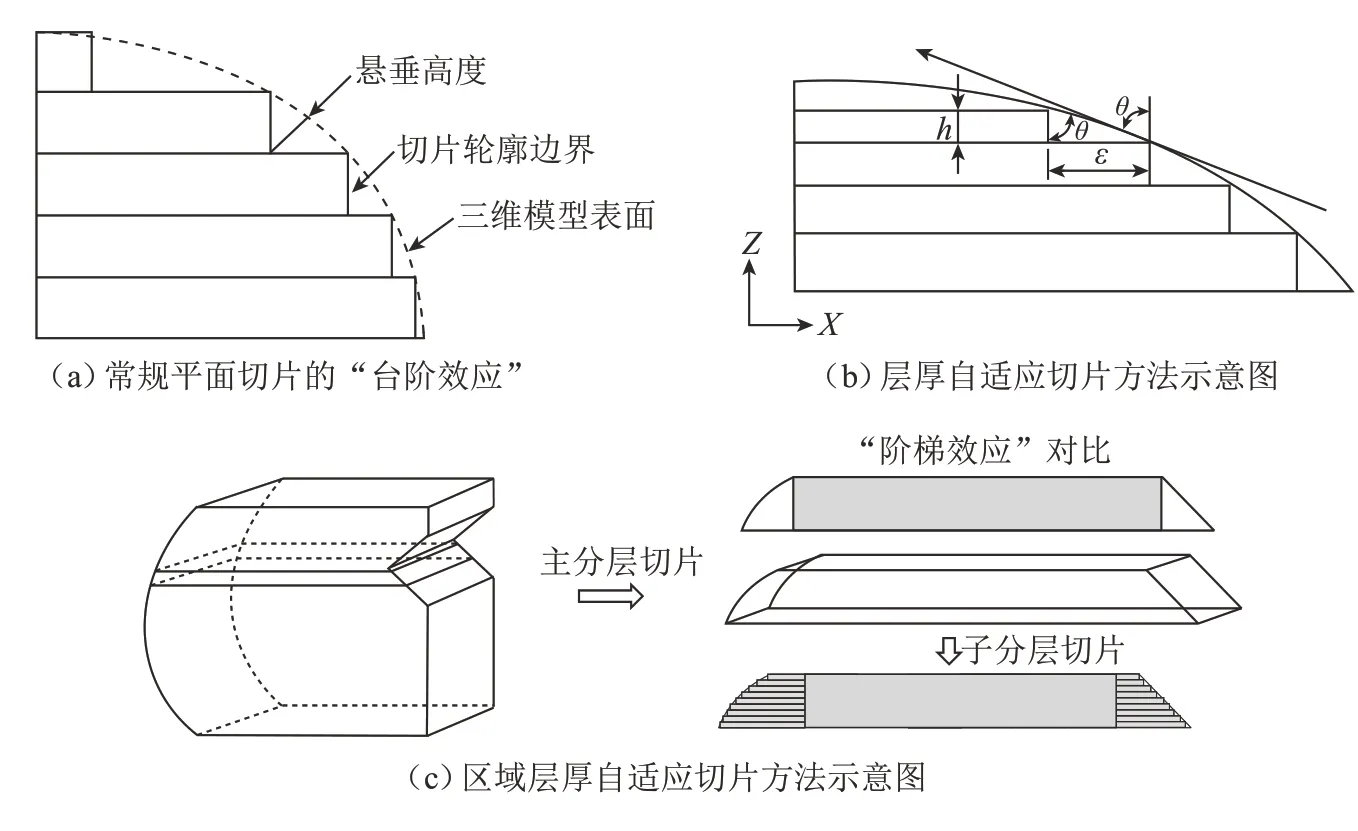

由于常規平面切片方法存在固有的“臺階效應”缺陷,從而降低了金屬增材制造成形零部件的表面光潔度,如圖7(a)所示。盡管可通過減少分層厚度的方式來減少常規平面切片方法的“臺階效應”,然而過于精細的分層厚度往往導致三維模型的成形效率降低。由此,自適應切片方法被提出,以平衡解決常規平面切片方法中的成形效率與成形質量相互制約的問題。基于自適應分層方法中的自適應方式,可將其劃分為以下兩類:一類是根據三維模型的表面細節特征采用自適應分層厚度的方式實現[41],如圖7(b)所示。林潔瓊等[42]依據三維模型成形過程中的正、負偏差原理實現了一種在用戶允許最大弦高范圍內設定切片厚度從而實現自適應切片的方法。Zhao等[43]通過把相鄰層投影到平面上比較兩者的面積確定一個偏差比的參數,完成了切片厚度的自適應調整。另一類是根據三維模型的幾何特征,采用基于區域的變層厚切片方法實現,如張李超等[44]提出了一種用于增材制造技術的自適應分層方法,通過設置主層厚和次層厚的方法,在模型切片處理中既保留了基于區域的模型切片特征,又保留了基于層厚的自適應模型切片特征,極大提高了增材制造的效率,如圖7(c)所示。

圖7 自適應切片方法示意圖Fig.7 Schematic diagrams of adaptive slicing methods

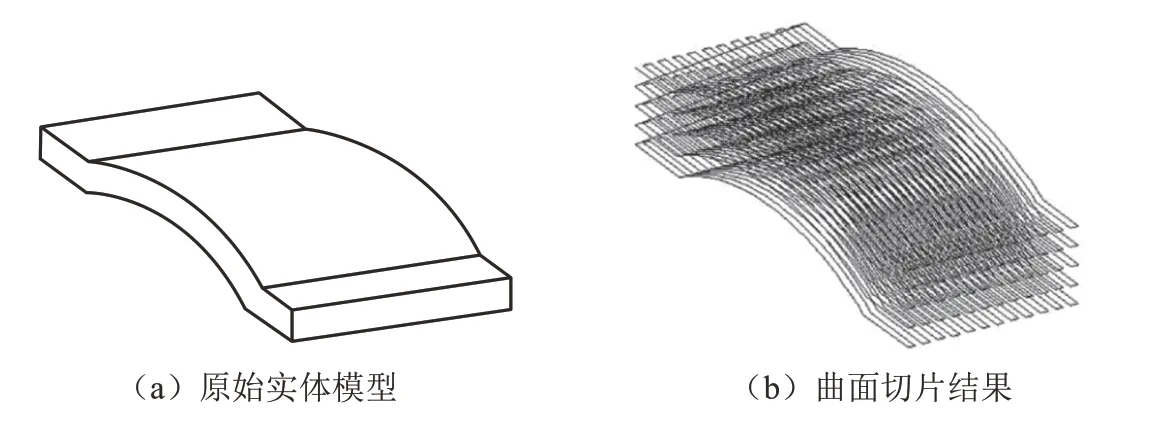

圖8 適用于金屬電弧增材制造的曲面切片及路徑規劃實例Fig.8 Example of curved surface slicing and path planning suitable for metal arc additive manufacturing

3 曲面切片方法

為突破傳統金屬增材制造必須基于平面分層制造的局限,一些金屬增材制造工藝需要借助于曲面切片方法以實現曲面成形制造,如WAAM 工藝、LENS 工藝等。一方面可以借助金屬材料形成過程中的表面張力實現無支撐加工制造,另一方面可以增強成形的金屬零部件性能。如Alsharhan 等[45]提出了一種基于非平面增材制造過程的擠出成形方法,通過從輸入的曲面方程模型中逐層獲取曲面成形路徑數據,從而實現基于曲面的增材制造成形制造。Singamneni 等[46]提出一種曲面分層方法,將成形絲材沿著曲線路徑而不是平面路徑堆積,利用自由曲面的數學表達,通過將每一點沿曲面法線偏移一定的切片厚度,從而得到曲面層切片,如圖8[46]所示。Huang 等[47]采用基于零件表面點云數據的矢量叉乘方法,將自適應分層和曲面分層結合在一起,同時考慮了針對自適應分層的面片角度和殘余高度,從而可以直接獲取三維模型的曲面分層結果,如圖9所示。

模型切片處理流程作為整個金屬增材制造“數字模型降維離散”過程的第一階段,主要解決模型的離散分層問題,獲得輪廓數據,并作為后續路徑規劃模塊的輸入數據。傳統的模型平面切片研究已經較為成熟,目前需要解決的問題集中在面向復雜大尺寸模型的高效切片、緩解“臺階效應”的自適應智能切片和突破平面限制的曲面切片研究上,以滿足金屬增材制造對數據處理效率和成形質量越來越高的需求。

路徑規劃方法概述

由于路徑規劃策略與增材制造成形過程密切相關,通過路徑規劃環節來調控金屬增材制造的成形質量是金屬增材制造工藝優化的另一個研究內容。為了提高成形金屬零部件的性能,減少熱應力以及殘余應力對金屬零部件的影響,以及提高增材制造加工效率,在金屬增材制造CAM 軟件中需要研究更加合理的路徑規劃方法。

傳統路徑規劃主要基于模型切片處理之后,在獲取的切片輪廓數據基礎上逐層進行路徑規劃,主要有光柵掃描和螺旋掃描兩類。其中光柵式掃描可以歸納為兩種,圖10(a)中,相鄰掃描線的起始點在不同的兩端,雖然掃描線之間也是通過空跳連接但是這樣可以減少空跳的距離;圖10(b)中,掃描線的起點始終在同一端,相鄰掃描線之間是通過空跳連接,所以需要跳轉較大的距離。連貫的光柵掃描在遇到孔洞的截面時,需要關閉激光,因而存在空跳,影響加工效率。在此基礎上出現了一種改進的光柵分區掃描方式,圖10(c)中,在掃描過程中遇到孔洞時,會存在大量的空跳,圖中虛線為空跳;而圖10(d)中掃描線避開了孔洞,通過對截面進行分區掃描,每一個分區內部除減少空跳外,具有和連貫掃描相同的其他優缺點。

圖10 常規路徑規劃方法示意圖Fig.10 Schematic diagrams of conventional path planning methods

為了提高金屬零部件的表面精度,在金屬增材制造工藝中應用了螺旋式掃描路徑規劃方法,相應的掃描線由模型切片輪廓環的一系列等距偏置線構成,如圖10(e)所示。如Yang 等[48]提出了基于模型單層輪廓的等距偏置路徑規劃,切片輪廓向內均勻偏置形成填充路徑,但是這種方法在處理復雜圖形時效率不高且容易發生偏置路徑重疊,歧義情況較多且不易處理。由于輪廓線在偏置過程中是逐漸向內等距收縮,對于不規則的圖形可能會出現圖10(f)的自交現象。呂鵬輝[49]提出了一種基于Voronoi 圖的多邊形路徑填充算法,能夠直接獲取三維模型切片輪廓的漸進填充掃描線。

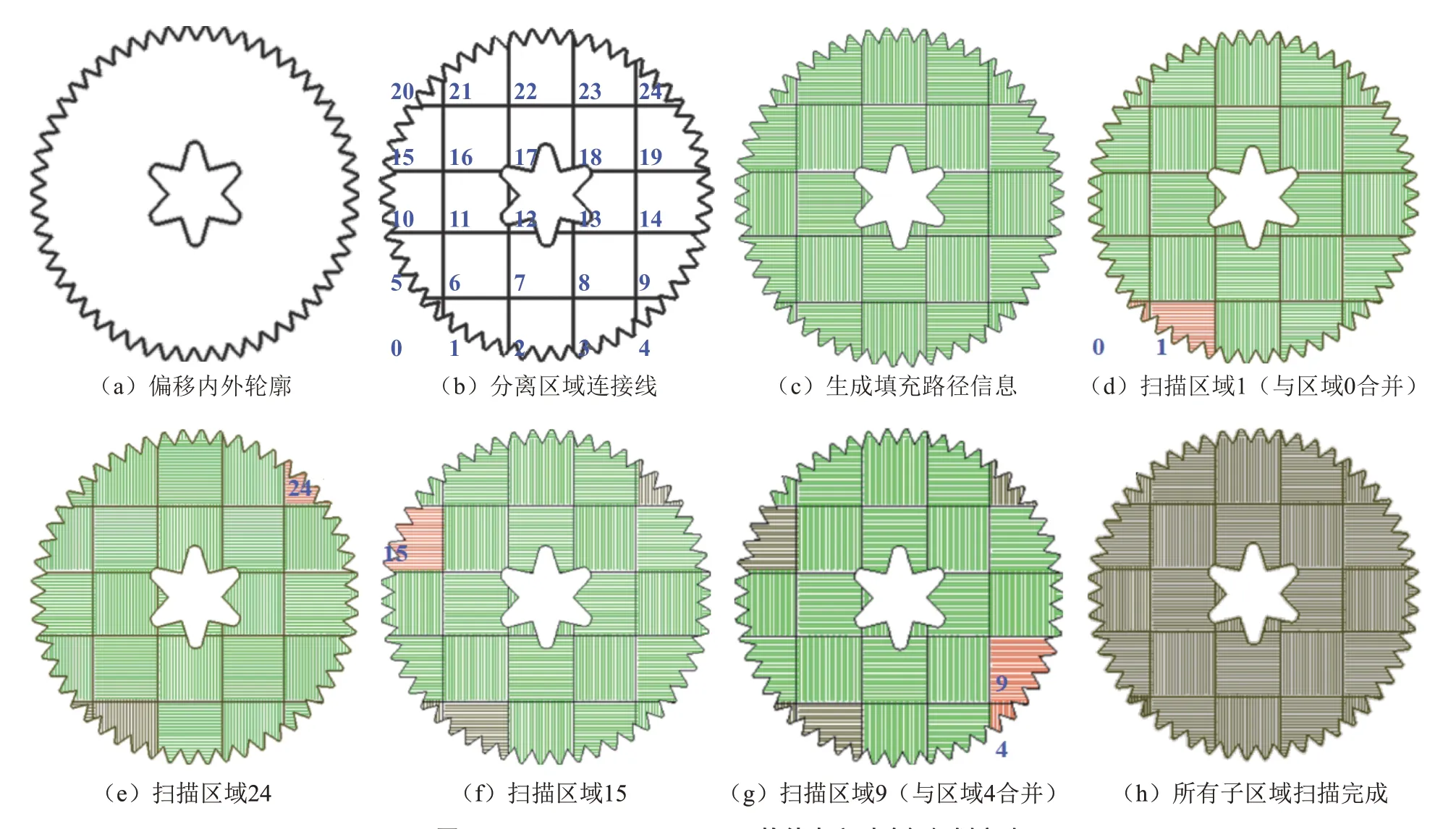

在SLM 等金屬增材制造工藝應用中,最典型的是采用分塊掃描路徑規劃方法,通過將模型的切片輪廓區域進一步劃分為若干的成形區域子塊,然后采用光柵掃描等方式分別來填充掃描每個子塊,通過這樣的路徑規劃方法,能夠有效降低金屬增材制造中成形零部件的熱應力以及殘余應力,提高成形金屬零部件的加工質量。圖11為華中科技大學快速制造中心研發的HUST 3D Print Master 軟件提供的實時路徑規劃方法執行結果,能夠根據不同子塊的能場分布動態調控相應的激光掃描功率,如圖12所示,從而降低成形零部件表面的熱應力以及殘余應力,提高成形質量。

圖11 HUST 3D Print Master 軟件中實時路徑規劃方法Fig.11 Real-time path planning method in HUST 3D Print Master software

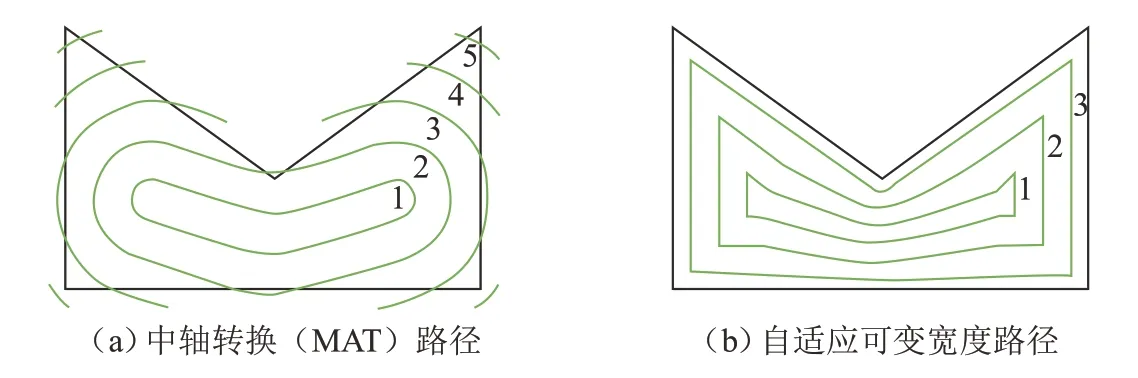

隨著金屬增材制造技術對成形零部件的成形質量以及成形效率的要求越來越高,研究人員提出了各種各樣的新型路徑規劃方法。如針對WAAM 工藝,Ding 等[50]提出了一種減少內部空隙的中軸轉換(MAT)路徑規劃方法,如圖13(a)[50]所示,隨后又提出了一種自適應實時可變寬路徑規劃方法,如圖13(b)[51]所示,來進一步提高金屬零部件的成形精度和效率。李子健[52]提出了一種固定可變寬度路徑規劃方法,通過在不同區域設定不同的沉積寬度,達到更高的填充率。曲面路徑規劃是近年來發展起來的較為新穎的路徑規劃方法。Dai 等[53]研究了一種多軸機器人增材制造系統,基于體素模型思想,在得到的曲面層上運用費馬輪旋曲線進行路徑規劃,從而達到無支撐的直接增材加工制造。

路徑規劃處理流程作為整個金屬增材制造“數字模型降維離散”過程的第2階段,主要在所獲取的切片輪廓數據內,按照不同的金屬增材制造工藝成形原理,生成相應的加工路徑,為后續控制制造過程提供加工路徑數據。常規的路徑規劃方法研究相對飽和,當前研究熱點主要是針對加工效率、金屬制件精度及兩者兼顧的新型路徑規劃方法,如何高效、健壯地生成金屬增材制造加工路徑并優化以提高成形質量和效率仍是亟需解決的問題。

圖13 WAAM 工藝中新型路徑規劃方法Fig.13 New path planning method in WAAM process

發展趨勢與展望

金屬增材制造技術通過高能集中熱束(激光、電子束或電弧等)逐點掃描-逐線搭接-逐層熔化凝固堆積材料,可實現三維零件制造的“近凈”成形,在航空、航天、核電和醫療等領域有巨大的應用空間和發展前景。金屬增材制造數據處理與工藝規劃是整個金屬增材制造技術的核心,涵蓋了金屬零部件成形從模型前處理到制造加工全流程,因此針對數據處理流程與工藝規劃技術的優化是突破金屬增材制造瓶頸、滿足其在航空航天等高端制造領域高精要求的有效技術手段。

隨著材料工藝的逐步優化、在線監測的普及和智能控制的發展,在金屬增材制造技術的研究與發展中,以下方向值得關注:

(1)研發面向金屬復雜點陣網格模型的設計及拓撲優化方法,以滿足金屬增材制造技術的發展需求,匹配高端制造業對工業零件在多材料、多梯度、多結構層面上的要求;

(2)研發金屬增材制造無支撐工藝優化和自支撐模型設計以進一步降低制造成本,并提高制件性能,滿足航空航天等領域的高層次需求;

(3)研發面向金屬復雜大型構件的快速切片方法以滿足金屬增材制造技術的發展需求,隨形曲面切片和多核并行加速是未來的發展趨勢;

(4)研究基于模型特征、零件性能和工藝特性的金屬增材制造智能路徑規劃方法,縮短加工時間,提升制件質量,以達到金屬增材制造工藝規劃對高效性、健壯性的要求;

(5)研發金屬增材制造工藝質量監控軟件,進一步提高金屬增材制造工藝的魯棒性,從而構建全封閉、數字化的金屬增材制造數字孿生系統,是金屬增材制造數據處理與工藝規劃軟件系統未來發展的必然趨勢。