漆酶催化碘化竹材的防腐性能*

饒 瑾 王 慧 Nayebare Kakwara Prosper 王 婕 姜 俊 楊秀樹 劉庭菘 孫芳利

(1.浙江農林大學工程學院 杭州 311300; 2.杭州市化工研究院有限公司 杭州 310014)

竹子曾被譽為“窮人的材料”,但由于其環保、高效又優雅,一躍成為當之無愧的新時代生態材料; 尤其在木材資源短缺的當下,可持續、綠色環保的竹材是替代木材的一個很好選擇(李延軍等,2016),可廣泛應用于室內外家具、地板和裝飾等領域。與木材相同,竹材主要由纖維素、半纖維素和木質素組成,容易遭受腐朽菌降解,且竹材中豐富的糖類、淀粉和蛋白質等也能為霉菌和腐朽菌所利用,在使用過程中容易發生腐朽和霉變(孫芳利等,2006)。腐朽會造成竹材力學強度下降,嚴重時甚至完全失去使用價值(王文久等,2000),因此,防腐處理對于竹材高效和可持續利用具有重要意義。

目前,竹材防腐大多借鑒木材防腐處理方法,常用的防腐劑有五氯酚鈉、銅鉻砷化合物(chromated copper arsenate,CCA)、銅季胺鹽(ammoniacal copper quaternary,ACQ)和銅唑(copper azole,CA)等,其中五氯酚鈉和CCA因對環境和人畜毒性較大而被禁止或限用(孫芳利等,2017)。相比之下,ACQ和CA可有效抑制真菌侵入,毒性相對較小,但其最大的缺點是銅流失,長期使用該類防腐劑不僅會對水體和土壤造成一定危害(Schultzetal.,2002),而且處理材易霉變也使該類防腐劑難以直接用于木竹材保護,因此非金屬或有機殺菌劑,如硼化合物、三唑類和天然提取物等,成為木竹材保護領域研究和應用的新方向(Obandaetal.,2008; 周月英等,2013; 沈哲紅等,2009); 但是這些殺菌劑也存在抗流失性差和長效性短問題。長期以來,人們利用鉻的絡合作用提高銅、鋅和砷在木材中的固著性,如CCA、銅鉻硼(CCB)和銅鉻鋅(CZC)等,而在ACQ和CA中,銅離子則通過與木質素絡合而固著,前者采用重金屬鉻,對環境污染較大,后者對銅離子的固著性較弱,仍有銅離子流失,也會造成環境污染。可見,探索新的、更為天然環保的途徑固著具備抑菌和抗菌功能的化合物或基團具有重要的科學價值和應用前景。漆酶是一種從植物和真菌中提取出來的環保型生物催化劑(Sharmaetal.,2007; Widstenetal.,2009),能夠催化氧化碘化物產生碘自由基,還能氧化多種芳香族和非芳香族化合物,在高分子化合物木質素的降解和交聯中起著重要作用(曹明樂等,2012; Witayakranetal.,2010; Yoshikawaetal.,2012; Prosperetal.,2018)。碘及其衍生物具有較好的殺菌性,且毒性低,但應用到木竹材中同樣存在抗流失性差的問題(肖忠平等,2010)。 如果能夠通過漆酶的催化氧化作用將碘固著于竹材上,則可提高竹材的抗菌性能,同時抗流失性差的問題也會得到一定程度解決。鑒于此,本研究利用漆酶催化氧化碘化物產生碘自由基的特性,探索將具有殺菌或抑菌作用的活性成分固著于竹材上,提高竹材的防腐性能和抑菌成分的固著性,以期為木竹材保護和改性提供一種環保、高效的新方法。

1 材料與方法

1.1 試驗材料

1.1.1 試材 3~4年生新鮮毛竹(Phyllostachysedulis)采自浙江省杭州市臨安區三口鎮,去除竹青和竹黃后制成精刨竹條,規格為20 mm(L)× 20 mm(T)× 5 mm(R),流失和未流失組中每種處理各設6個重復試樣; 飼木為馬尾松(Pinusmassoniana)和青楊(Populuscathayana)邊材,規格為20 mm(R)× 20 mm(T)× 5 mm(L)。

1.1.2 菌種 白腐菌選用彩絨革蓋菌(Trametesversicolor),褐腐菌選用密黏褶菌(Gloeophyllumtrabeum),購自廣東省微生物菌種保藏中心。

1.1.3 藥劑 磷酸二氫鉀(KH2PO4,AR,杭州華東醫藥集團有限公司); 碘化鉀(KI,AR,杭州華東醫藥集團有限公司); 2,2′-聯氮雙(3-乙基苯并噻唑啉-6-磺酸)二銨鹽(ABTS,上海阿拉丁試劑有限公司); 活性為0.50 U·mL-1的漆酶(Laccase,Sigma-Aldrich公司)。

1.2 研究方法

1.2.1 試樣漆酶碘化鉀處理 采用加壓浸漬法將漆酶、碘化鉀和ABTS等藥劑浸漬到竹材內進行原位反應,探究不同酶活的漆酶催化碘化竹材的防腐性能。具體方法如下:首先配制pH=5.0的磷酸鹽緩沖液(PBS)作為各處理液的溶劑,然后配制不同酶活的漆酶碘化鉀混合溶液,具體配方和編號按表1進行,未經任何處理的試樣作為對照樣。將干燥后的待處理試樣放入500 mL燒杯中,上壓帶孔的玻璃壓片以防試樣浮出,置于真空處理罐中,抽真空至 0.1 MPa,保持30 min后恢復常壓,吸入配制好的混合溶液,靜置2 h后取出燒杯置于水浴鍋中,40 ℃恒溫處理20 h使其充分反應,反應結束后取出試樣。

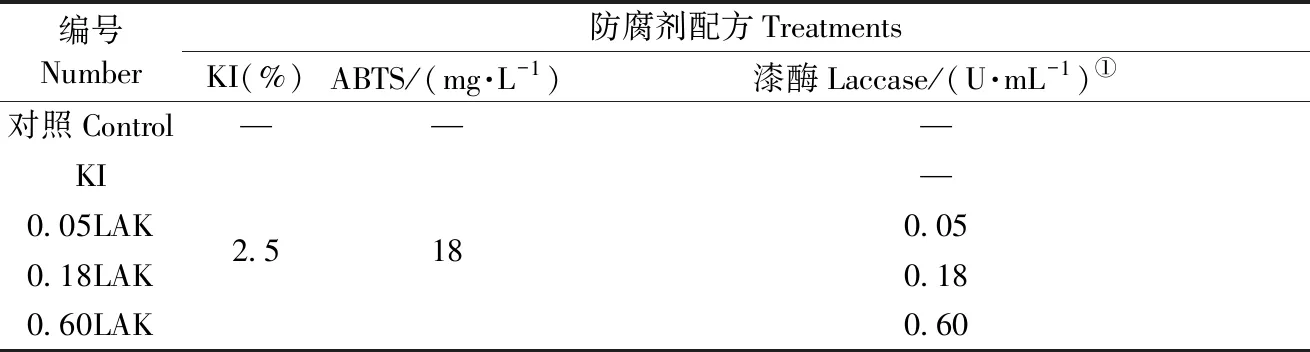

表1 試樣處理配方Tab.1 Sample treatment description

1.2.2 流失試驗 為探索流失前后竹材的防腐性能變化,按照AWPA E11—2007《Standard Method of Determining the Leachability of Wood Preservatives》進行流失試驗。具體步驟如下:取處理好的編號為Control、KI、0.05LAK、0.18LAK和0.60LAK的試樣分別放入500 mL燒杯中進行浸漬,將燒杯置于真空裝置中,抽真空至 0.1 MPa,保持30 min,恢復常壓后取出放在恒溫震蕩器上進行流失試驗,每種處理設6個重復試樣,按照每個試樣50 mL加入蒸餾水浸沒試樣,先每隔6、24和48 h更換1次蒸餾水,后每隔48 h更換1次蒸餾水,共計14天。收集所有流失液待測,流失試驗后的試樣分別標記為L-Control、L-KI、L-0.05LAK、L-0.18LAK和 L-0.60LAK。

1.2.3 防腐性能試驗 參考ASTM D1413—99《Standard Test Method for Wood Preservatives by Laboratory Soil-Block Cultures》,無菌條件下將待測腐朽菌分別接入培養皿,在溫度(25±2)℃、相對濕度75%±5%的環境中培養2~3周,待菌絲布滿整個培養皿后,用打孔器從菌絲邊緣取直徑為4.5 mm的菌餅,待用。向培養瓶中加入保水率32.1%、pH6.3的土壤培養基,添加量為115 g·120 cm-3。先將飼木按照每瓶2塊放入,121 ℃蒸汽滅菌鍋中滅菌30 min,然后在無菌環境下將上述菌餅放入培養瓶中心,接好后置于溫度(25±2)℃、相對濕度75%±5%的培養箱中培養2~3周,使菌絲長滿飼木。

將流失試樣和未流失試樣置于(103±2)℃烘箱中烘至絕干后稱重(精確到0.001 g),記為m1。待培養瓶中菌絲長滿飼木時,在無菌條件下將絕干后的試樣接到飼木上,置于溫度(25±2)℃、相對濕度75%±5%的恒溫恒濕箱中進行防腐性能試驗。3個月后取出,輕輕擦拭掉試樣表面的菌絲,氣干3天后置于(103±2)℃烘箱中烘至絕干后稱重,記為m2。以腐朽前后試樣的質量損失率(mass loss,ML)作為評價標準,最終數據取平均值±標準偏差,具體公式如下:

ML=(m1-m2)/m1×100%。

1.2.4 SEM和XPS分析 為進一步研究漆酶催化碘化竹材的防腐性能,選取L-Control和L-0.60LAK經白腐菌和褐腐菌侵染后的試樣進行SEM和XPS分析。制備橫切面和徑切面樣品,絕干后置于載物臺上進行噴金處理,采用掃描式電子顯微鏡(TM 3030,日本日立)觀察樣品微觀結構,使用X射線光電子能譜儀(Thermo Fisher Scientific,USA)對試樣進行XPS分析,以單色化A1 Kα射線(1 486.6 eV)為靶材,在真空度小于5×10-7Pa的分析室中掃描試樣,掃描步長0.1 eV,掃描范圍0~1 100 eV。

2 結果與分析

2.1 流失前后竹材防白腐菌效果

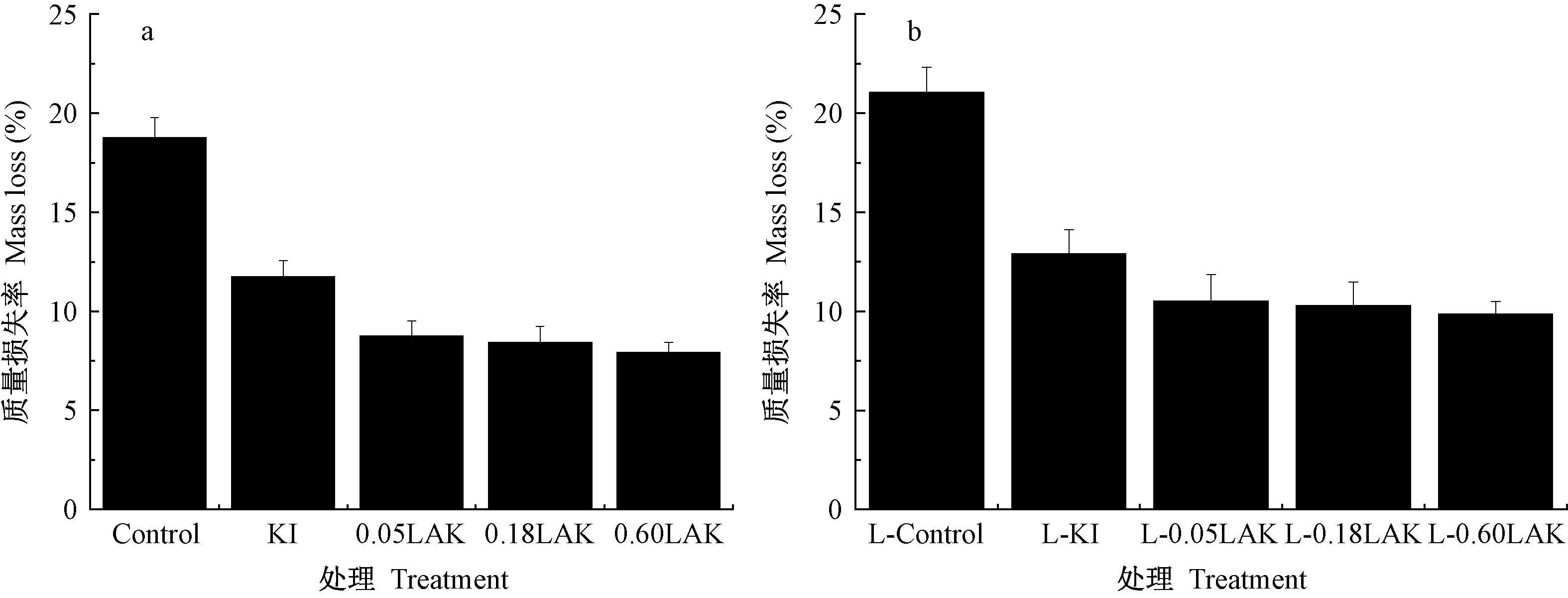

圖1為試樣流失前后對白腐菌的耐腐性能結果。未處理竹材質量損失率為18.75%±1.01%;經3個月腐朽后,單獨碘化鉀處理竹材質量損失率為11.75%±0.82%;漆酶催化碘化竹材的質量損失率明顯降低,酶活為0.05、0.18和0.60 U·mL-1的漆酶催化碘化竹材質量損失率分別為8.74%±0.78%、8.43%±0.80%和7.92%±0.51%,均低于10%,屬于強耐腐等級,說明漆酶催化碘化竹材可提高竹材的防白腐性能。分析其原因,可能是漆酶作用于竹材中的木質素,使其產生自由基,同時漆酶能夠氧化碘化鉀產生碘自由基,二者反應后使碘結合到木質素上,形成具有抗菌作用的復合物。由于抗菌成分碘與竹材發生反應,提高了碘在竹材中的固著性,這一點在Prosper 等(2018)中已得到證明,漆酶催化碘化竹材后,碘的固著性從3.7%提高至50.1%。若防腐劑能夠通過化學結合固著于竹材中,則能夠抵抗流失,保持穩定的防腐性能(王雅梅等,2008)。對流失后的處理竹材進行防腐試驗,單獨碘化鉀處理竹材質量損失率升至12.9%±1.22%,漆酶催化碘化竹材質量損失率均低于10.5%±1.34%,其中酶活0.60 U·mL-1的漆酶催化碘化竹材防白腐菌效果最佳,質量損失率只有9.85%±0.64%(圖1b)。由此得出,漆酶催化氧化碘化鉀處理后竹材具有較好的防腐性能和抗流失性,這一性能將拓寬該防腐技術的應用領域,為高效、環保和抗流失的竹材防腐處理提供新思路。

圖1 未流失試樣(a)和流失試樣(b)經白腐菌腐朽后的平均質量損失Fig. 1 The average mass losses for unleached (a) and leached (b) samples exposed to T. versicolor

2.2 流失前后竹材防褐腐菌效果

白腐菌主要降解木質素,褐腐菌主要降解纖維素和半纖維素,因此褐腐菌比白腐菌對竹材的降解更嚴重(金重為等,1989; 馬星霞等,2012)。由圖2可知,防腐試驗結束后未處理竹材質量損失率為24.95%±0.80%,遠高于褐腐菌腐朽后的質量損失率。單獨碘化鉀處理能提高竹材的耐褐腐性,質量損失率降至14.3%±0.53%。通過漆酶催化碘化竹材可進一步提高竹材的防腐性能,酶活0.05、0.18和0.60 U·mL-1的處理竹材接種褐腐菌后質量損失率分別為12.94%±0.81%、9.51%±0.91%和9.44%±0.74%,均低于未處理竹材和單獨碘化鉀處理竹材,且漆酶酶活越高,防腐性能越好。試樣經14天流失試驗后,單獨碘化鉀處理竹材質量損失率從14.3%±0.53%提高至15.34%±0.88%,0.60 U·mL-1漆酶催化碘化竹材質量損失率從9.44%±0.74%提高至10.35%±0.78%,可見,即使經過流失處理,漆酶催化碘化竹材仍能保持較高的防腐性能。結合2.1可知,漆酶催化碘化竹材后質量損失率均有所下降,3種不同酶活漆酶的防腐效果差距不是特別明顯,但能看出酶活0.60 U·mL-1的漆酶催化碘化竹材不管是否經過流失試驗,其質量損失率均是最低的,由此說明酶活0.60 U·mL-1的漆酶催化碘化竹材防腐效果較佳。

2.3 防腐試驗后試樣的形貌變化

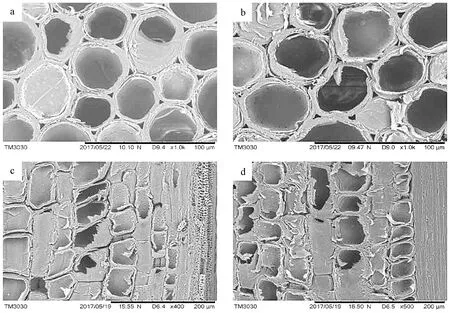

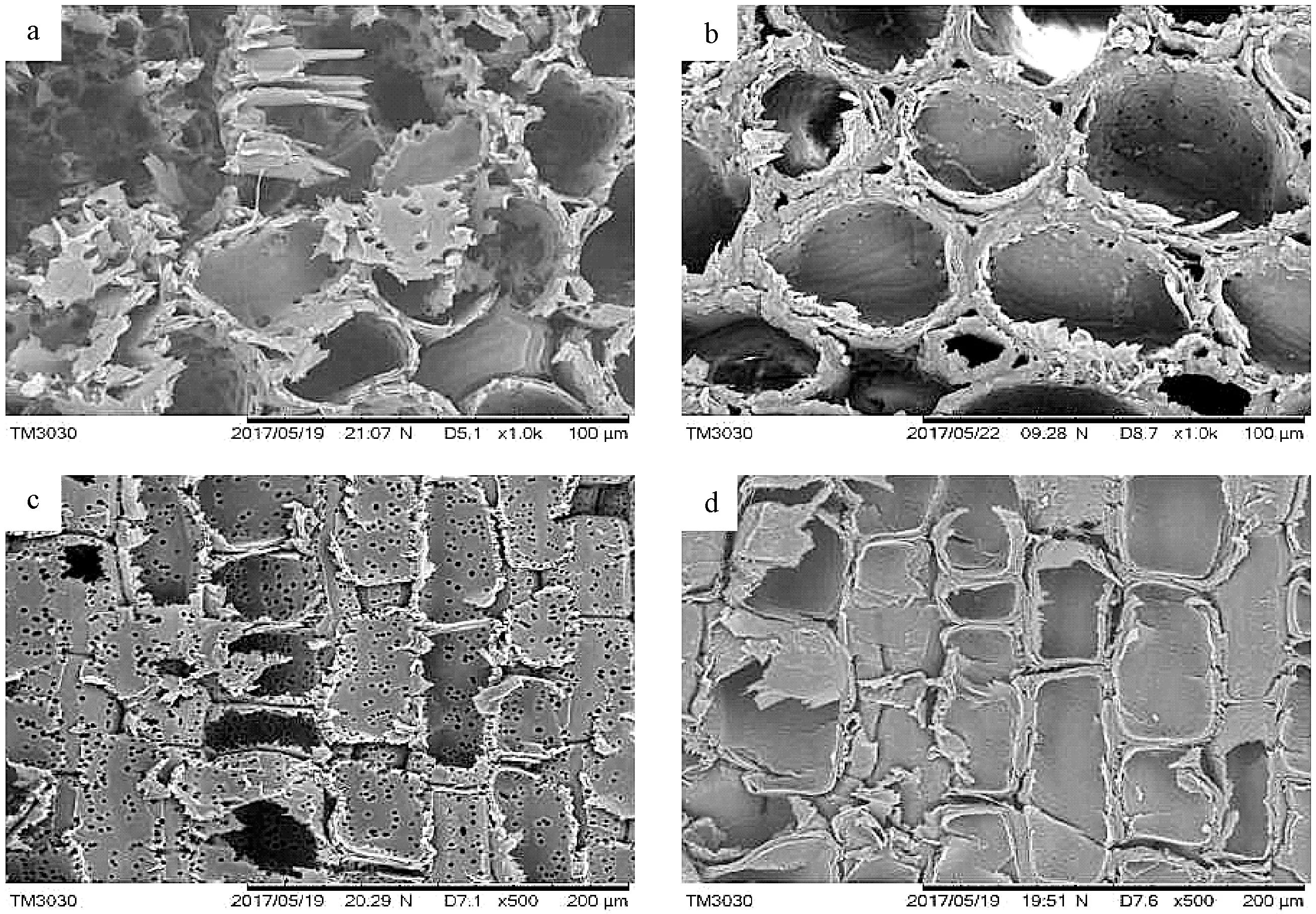

采用掃描電鏡觀察流失試驗后未處理材和0.60 U·mL-1漆酶催化碘化竹材受腐朽菌腐朽后的微觀結構差異,結果如圖3、4所示。未處理竹材經白腐菌侵染3個月后菌絲深入細胞腔,細胞壁也出現分層松散情況。從縱切面(圖3c)來看,導管周圍有明顯穿孔現象,且隨著腐朽加深,穿孔開始連成一片。一般來說,腐朽菌侵害竹材均是從導管處侵入,在其中大量繁殖后才向周邊擴散(陳敏忠等,1995)。從圖3b和圖3d可看出,處理竹材細胞腔中未見菌絲,各組織結構較完整,未被破壞,這說明0.60 U·mL-1漆酶催化碘化竹材具有較好的耐白腐性。

圖2 未流失試樣(a)和流失試樣(b)經褐腐菌腐朽后的平均質量損失Fig. 2 The average mass losses for unleached (a) and leached (b) samples exposed to G. trabeum

圖3 流失試樣經白腐菌腐朽后的SEMFig. 3 SEM of samples after leaching exposed to T. versicolor a和c為未處理材橫切面和徑切面; b和d為處理材橫切面和徑切面。下同。a and c are the transverse section and the radial section of untreated bamboo; b and d are the transverse section and the radial section of treated bamboo.The same below.

未處理竹材經褐腐菌腐朽后的質量損失率高于白腐菌,這是因為白腐菌分解木質素能力較強,褐腐菌則破壞纖維素和半纖維素,竹材中纖維素和半纖維素占比大,故質量損失率較高。從圖4a可看出,未處理竹材質地脆弱,細胞完整性已遭到嚴重破壞,不僅細胞壁變薄、胞間層降解,而且細胞壁上存在非常明顯的穿孔現象。處理竹材雖然細胞腔中出現零星菌絲,但是穿孔并不明顯,細胞壁也未收縮和變形。從縱切面(圖4c)來看,菌絲深入細胞腔,從一個細胞鉆到另一個細胞,常常直接鉆過紋孔,由此導致菌不斷向鄰近細胞蔓延,細胞壁變薄且紋孔破壞,最終使未處理竹材的結構嚴重降解。處理竹材雖有少量菌絲附著,但細胞結構較完整,由腐朽菌造成的穿孔較少。從以上分析可證實褐腐菌侵染竹材造成的降解破壞比白腐菌嚴重。

2.4 腐朽前后的XPS分析

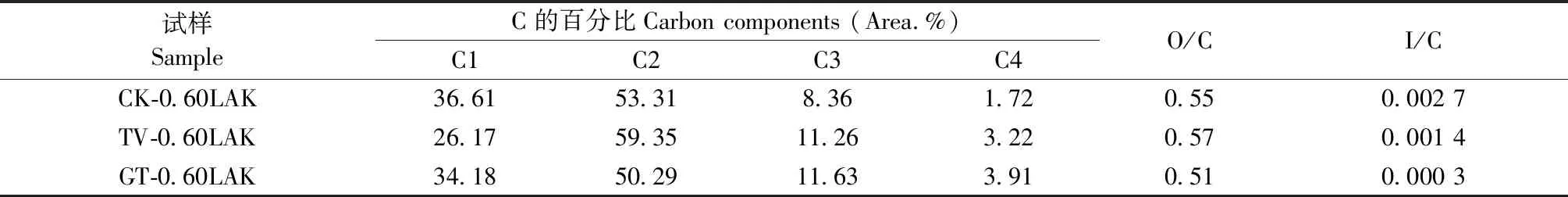

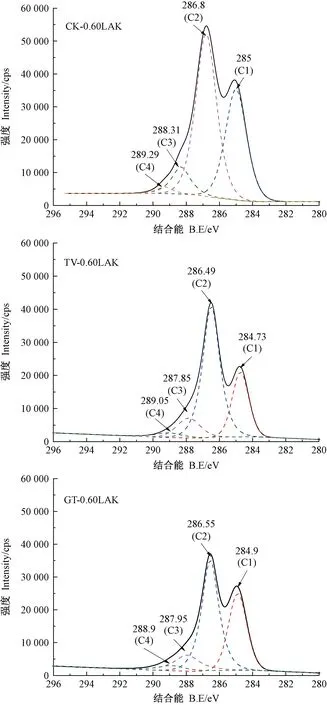

為進一步探索漆酶催化碘化竹材的防腐機制,對腐朽前后的0.60LAK處理竹材進行XPS分析(表2)。圖5為腐朽前后竹材表面的C1s XPS譜圖,結合表2可看出,代表木質素含量的C1峰經白腐菌侵染后下降較多,這是因為白腐菌主要降解木質素,導致木質素含量相對降低,而對纖維素和半纖維素影響不大。褐腐菌侵染后處理竹材C1和C2峰均下降,是因為褐腐菌主要降解纖維素和半纖維素,對木質素也有一定改變和降解作用。以上結果說明,白腐菌造成的9.85%質量損失率主要源于木質素降解,而褐腐菌造成的10.35%質量損失率主要源于纖維素和半纖維素降解。腐朽前后O/C變化不明顯,進一步說明2種菌對0.60LAK處理竹材氧化程度較低,沒有造成太大破壞。相關文獻表明,漆酶可催化氧化竹材木質素中的酚羥基形成苯自由基或苯氧自由基,同時也可催化碘離子形成碘自由基,經自由基反應后形成C—I共價鍵(Prosperetal.,2018)。經過14天流失試驗,絕大部分可溶的KI或I2都會從竹材中流失,I/C可用于評估竹材中C—I鍵的組成情況,0.60LAK處理竹材經14天去離子水處理后I/C為0.002 7,這說明KI通過漆酶介體系統與竹材發生反應,從而形成穩定的C—I鍵,也正是由于這部分C—I鍵的存在,才使0.60LAK處理材產生一定的防腐性能。

圖4 流失試樣經褐腐菌腐朽后的SEMFig. 4 SEM of samples after leaching exposed to G. trabeum

表2 處理材腐朽前后的O/C、I/C以及不同化學態C的百分比①Tab.2 O/C ratio, I/C ratio and Carbon states of treated bamboo before and after decaying

圖5 處理竹材腐朽前后表面的C1s XPS譜Fig. 5 C1s XPS spectra of treated bamboo before and after decaying

3 討論

白腐菌和褐腐菌是2種造成竹材腐朽的常見真菌,對竹材破壞較為嚴重。腐朽后竹材結構發生嚴重破壞,質地松軟,結構不完整,幾乎失去利用價值(任紅玲等,2013; 金重為等,1989)。本研究利用漆酶催化碘化鉀產生碘自由基的特性處理竹材,經過3個月防腐試驗和14天流失試驗,探索漆酶催化碘化竹材的耐腐性能和抗流失性,并采用掃描電鏡和X射線光電子能譜分析腐朽后試樣的形貌特征和碳氧組成。結果表明,單獨碘化鉀處理能在一定程度上提高竹材的防白腐性能。漆酶催化碘化竹材可進一步提高防白腐性能,其中酶活0.60 U·mL-1的漆酶防白腐菌效果最佳,質量損失率只有7.92%,經流失試驗后,質量損失率略有增加,為9.85%,仍能達到強耐腐等級。

褐腐菌腐朽3個月后未處理竹材質量損失率高達24.95%,這是由于褐腐菌能迅速降解纖維素,從而導致木材組織破壞和強度損失(于文喜等,1994; Zabeletal.,1992)。0.60 U·mL-1漆酶催化碘化竹材質量損失率降至9.44%,屬于強耐腐等級。經14天流失試驗,0.60 U·mL-1漆酶催化碘化竹材質量損失率增加0.91%,說明漆酶催化碘化竹材經過流失試驗對褐腐菌仍有較強的抵抗能力。

掃描電鏡觀察發現,未處理材經腐朽菌侵染后細胞壁松散,且有明顯穿孔現象,導管上的紋孔破壞嚴重,特別是褐腐菌,這一點與馬星霞等(2012)發現褐腐菌最先降解的部位是導管細胞壁的觀點相同。而處理材菌絲少,結構較完整,破壞輕。腐朽后試樣的XPS分析表明,0.60 U·mL-1漆酶催化碘化竹材對細胞壁物質的降解機制與文獻報道一致(杜甫佑等,2005; 金重為等,1989),白腐菌主要降解木質素,褐腐菌主要降解纖維素和半纖維素。

漆酶催化碘化竹材具有一定的防腐和抗流失性能,從長遠來看,探索生物酶固著低毒或無毒殺菌劑以提高竹材的耐腐性具有重要意義。

4 結論

單獨碘化鉀處理竹材具有一定的防腐效果,但易流失。漆酶催化碘化竹材具有較好的防白腐和防褐腐性能,腐朽菌侵染3個月后質量損失率明顯低于未處理竹材和單獨碘化鉀處理竹材。漆酶催化碘化竹材具有一定的抗流失性,流失試驗后,漆酶催化碘化竹材質量損失率低于單獨碘化鉀處理竹材。利用生物酶催化氧化特性提高低毒或無毒抗菌劑的防腐性能和抗流失性能將為防腐處理向天然環保方向發展提供新的思路。