屋頂機空調遠程監測軟硬件系統設計與故障診斷

姜智堯,黃巍,薛揚帆,杜志敏,晉欣橋

(上海交通大學制冷與低溫工程研究院,上海 200240)

0 引言

建筑行業主流方向面向智能建筑發展,在當今獲得全面應用。暖通空調作為智能建筑核心組件[1],高使用頻率導致大量能耗。居住建筑能源消耗結構主要由戶內環境、居住行為和公用設施構成,根據相關研究,中國夏季普遍地區空調制冷能耗大,部分達到30%以上[2]。而高能耗的原因除了建筑結構設計不合理(如大量玻璃窗的使用)、機組日常運行偏離高效運行點外[3],還有常規控制器功能與模式單一,無法根據場景及時調整機組的調節與控制。對于企業,暖通空調在長期運行中,積累大量歷史數據,數據利用也成為各大空調企業亟待發展的項目。采用開放通訊協議,結合嵌入式軟硬件,對智能建筑發展有正面作用[4]。從設備側到用戶側的完整系統[5],能解決現行企業控制器局限性。

本文基于智能軟硬件以及實際機組探索制冷劑故障的重要影響因素,包括下面幾個部分:1)在原始龐大數據樣本上應用預處理與特征工程方法[6],消除相關性較低的特征變量減少計算量,加快計算速度;2)用不同的回歸機器學習方法進行預測,篩選出最優的預測方法建立最終預測模型[7];3)基于單片機,開發面向冷水機組實時數據采集系統;4)結合云端數據庫及可視化界面,建立通用數據庫;5)設備應用于屋頂機空調進行診斷。

1 研究對象

1.1 屋頂單冷機系統

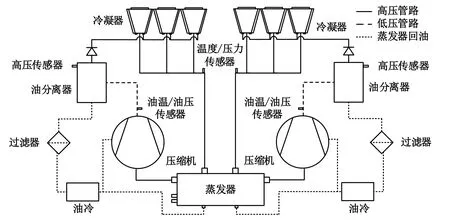

本文實驗對象為Quantum單冷屋頂機,系統原理如圖1所示。該系列產品包括3個平臺,僅在壓縮機型號與機組噸位有所差異,研究選用40~55 t(雙系統)的最大一臺機器進行測試,此型號機組采用電子膨脹閥,控制器可以計算壓縮機質量流量,采用雙壓縮機雙回路設計,選用VZH170型壓縮機和CSHD142型壓縮機組成,采用R410A制冷劑,額定冷量為20.0 kW和34.7 kW。

圖1 屋頂機空調系統原理

傳感器測點:室內送回風干濕球溫度、室外送回風干濕球溫度、吸排氣溫度、壓縮機頻率、電子膨脹閥開度和吸排氣壓力等共12個變量。

1.2 遠程監控系統

現今工業級空調系統基本具備運行監控,但普遍僅有數據可視化和簡易故障檢測(部分參數的閾值判斷),許多故障診斷是基于規則以及簡易數據驅動的神經網絡算法,結合物聯網,遠程監控系統可串連用戶、廠家和設備三方,節約能源外,當有故障風險或出現故障,可生成報告文件,經由用戶授權傳遞到廠家,維修人員可根據監控系統反饋的運行狀況及早判斷故障可能原因。

2 基于KPCA-MLP的故障診斷方法

引入不同故障數據和正常運行數據建立故障診斷模型[8],會產生大量計算量[9],核主元分析法(Kernel Principal Component Analysis,KPCA),用核函數替代原數據,提高非線性映像,對未訓練樣本缺乏感知性,故引入KPCA結合多層感知器(Multilayer Perceptron,MLP)神經網絡感知器算法[10],其帶有非線性激活函數,對線性不可分數據進行識別,解決分類問題,增強辨識率。

2.1 核主元分析法(KPCA)

多數情況下,變量間存在相關性,用神經網絡算法處理,對分析帶來不便,盲目減少指標會損失很多信息,容易產生錯誤的結論,對參數進行降維是常用手段,減少分析參數時,保留原信息損失[11]。

KPCA主要由主成分分析(Principal Component Analysis,PCA)衍伸而來,PCA的降維原理為考慮n個樣本觀測點[12],x1、y1兩個變量間存在較高相關性。如果分別計算兩變量在n個樣本方差,按特征選擇方法,任意舍去變量都將會丟失大量信息。將坐標軸旋轉角度為θ,使新坐標軸位于長邊,構成新坐標系x2、y2,此時x2方向包含絕大多數信息,此時刪去y2變量信息損失可降到非常低[13]。

PCA定義為:

式中,Wi為變換矩陣;λ為變換矩陣對應的特征值。

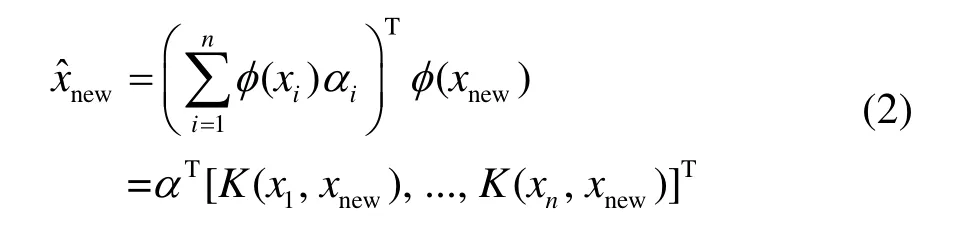

但直接進行線性映像可能導致效果不夠理想,PCA只對原始數據進行了旋轉操作,這是由于其尋找的是數據“主要分布方向”,因此引入核方法進行升維生成非線性映射[14],以此KPCA可將原始數據投影至線性可分情況,非線性映射函數代入PCA后形成高維空間中PCA,用核矩陣K(為對稱矩陣)替代,構成高維空間的子空間,核矩陣使用高斯徑向基函數,而KPCA降維后的向量具體如下:

式中,xnew為高維空間的樣本;φ(x)為非線性映射函數(隱性);α為核矩陣K(x,xnew)的特征向量;K(x,xnew)為核矩陣(為對稱矩陣)。

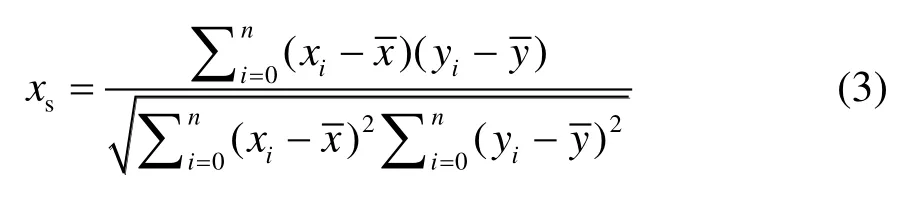

在進行KPCA處理前,選用預處理方法中標準化方法對原始數據中的每個特征列進行處理。并由皮爾遜相關系數計算,得到特征之間相關系數[15],皮爾遜相關系數定義為:

可得知目標特征與其他特征的相關系數,先選取與目標特征較高相關性的幾個參數,并進行參數間的比較,參數間相關系數越接近于0,表示兩者線性相關性較弱,因此可皆保留,以維持數據的豐富性,參數間相關系數越接近于1,表示兩者高度線性相關,可考慮舍去其一,藉此降低計算量[16]。

例1:南京金陵飯店,明慧敦厚、婉約熱忱、細意濃情的服務在國際酒店業倍受贊譽。尊貴賓客、高端商務、精英會議已然將金陵飯店視為首選。

2.2 多層感知器(MLP)

多層感知器是一種前向傳遞類神經網絡,使用非線性近似將數據分類或進行回歸運算,實現非線性判別式訓練,在對經由KPCA簡化的特征屬性進行訓練,加強監督式規則提取,可提高識別率。

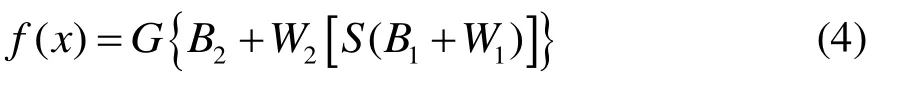

MLP包含3層結構,每個神經元在隱藏層根據前一層輸出的結果進行偏置,隨后將總和使用非線性活化函數做Sigmoid function轉換,然后輸出到輸出層,最后隱藏層輸出再進行轉換形成輸出值。

式中,G(X)為softmax邏輯回歸模型;S(X)為隱藏層的輸出,sigmoid函數;B1和B2為隱藏層/輸出層偏置;W1和W2為隱藏層權重(連接系數)。

其中標準softmax邏輯回歸模型為:

其中sigmoid函數:

對于建立具體問題,參數確定使用了lbfgs:quasi-Newton方法優化器[17],隨機初始化所有參數(輸入層權重和隱藏層偏置),進行迭代訓練,不斷計算梯度和更新參數,隱藏層到輸出層是多類別標簽離散值預測,即softmax回歸,輸出層權重通過最小化由訓練誤差項和輸出層權重范數正則項構成損失函數,依據廣義逆矩陣理論計算解析求出,直到滿足設定條件[18]。

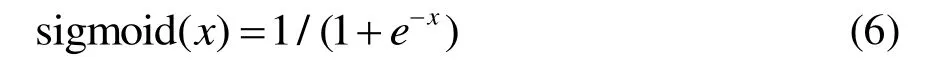

2.3 基于KPCA-MLP的預測模型建立

圖2 基于KPCA-MLP的故障檢測方法流程

3 云端數據庫及其遠程監控系統

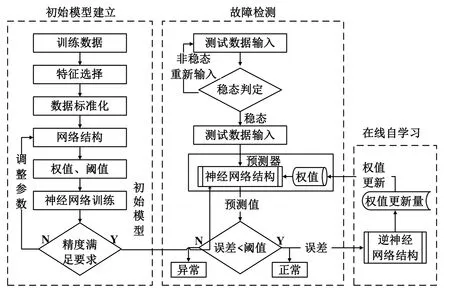

暖通空調系統作為樓宇自控的子系統,不同廠家有各自獨立的系統,導致不同設備間難以通信,空調系統除了廠家自身系統,還提供部分權限,藉由主流通信協議,例如BACnet、LonWorks和Modbus,建立通用遠程控制系統,以兼容這些設備。

3.1 現場數據采集設備與數據處理

機組系統的控制器設置在設備側,選用輕量單片機,有獨立的操作系統,其中設備具備數個模塊。數據讀取/存儲模塊,通過Modbus協議從設備讀取到數據,利用JSON值格式傳遞方式,將數據轉為矩陣形式;故障診斷模塊,基于Python程序,從數據讀取模快,讀取程序需要的特征,使用機器學習預測制冷劑泄漏量,以機組運行狀態作為輸出;多線程模塊能分離數據處理系統和交互系統的程序執行,避免單邊系統長時間停滯,避免沖突。

3.2 遠程服務器與用戶界面設計

圖3所示為基于KPCA-MLP的遠程監控系統。由圖中4個模塊共同建立遠程監控系統,左上角為機組現場側,由集成化的單片機硬件構成的數據采集設備經由預先編入硬件的故障診斷算法,數據將在本地保存紀錄文件后,進由TCP/IP數據傳輸至云端服務器進行保存,藉助于云端服務器較佳算力,引入更多數據訓練集進行故障診斷,將用戶需要的數據進行可視化,建立基于用戶的客戶端,用戶在驗證后即可有權限獲取其可訪問的機組內容和其運行數據,網頁主要設計以冷水機組遠程監測平臺,能直觀監測機組運行狀況,經過基于機器學習算法的“故障檢測程序”將結果通過用戶界面傳遞給用戶。

圖3 基于KPCA-MLP的遠程監控系統

4 實驗與驗證

本節將驗證本文所提出的方法,針對取得數據的實驗和為了測試硬件所進行的實驗進行介紹,以及本文所需而制作的智能診斷盒的軟硬件介紹,在不同工況的實驗下,獲得數據進行訓練與驗證。

4.1 基于KPCA-MLP的診斷模型驗證

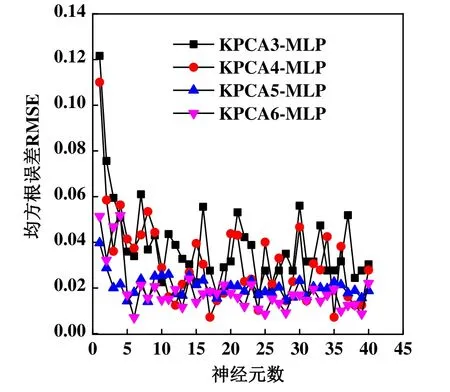

所有模型的評估指標均采用均方根誤差得到每組KPCA降維數均方根誤差值(圖4),最終采用4維;3維時由于降維過度過多信息量丟失,導致后續欠擬合情況,5維和6維雖整體效果較好,但高維會加大計算量,因此在不發生數據欠擬合的情況下,選擇最低維數為原則,在隱含層神經元數為17時最佳,均方根誤差為0.721%,雖神經元數為35時得到更低誤差,但是計算量增加,對預測無法有顯著提高,最終選擇隱含層神經元數為17。

圖6 測試模型的均方根誤差值

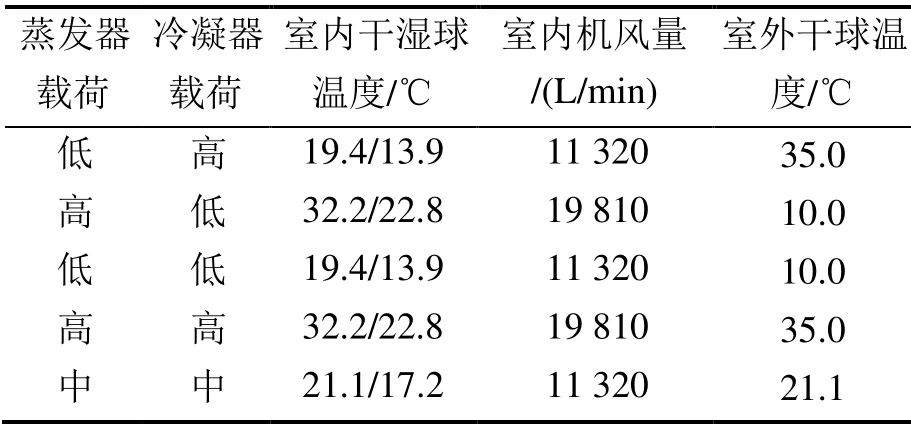

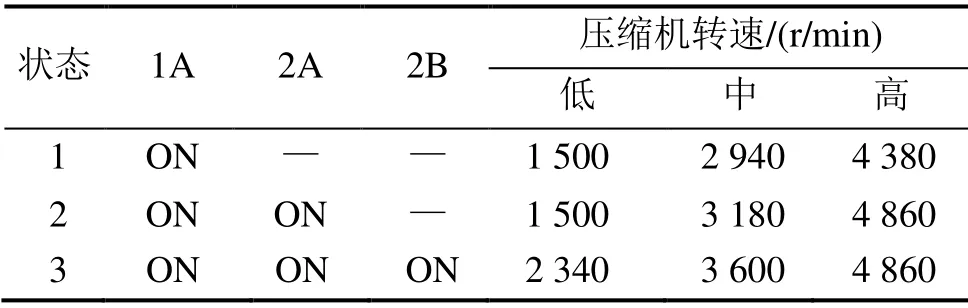

表1所示為5種工況下的系統數據。考慮不同壓縮機頻率下系統狀態,表2所示為壓縮機在每種工況下的狀態和轉速設定值。對測試數據判定和選擇,去掉不合理數據。

表1 5種工況下的系統數據

表2 壓縮機轉速設定

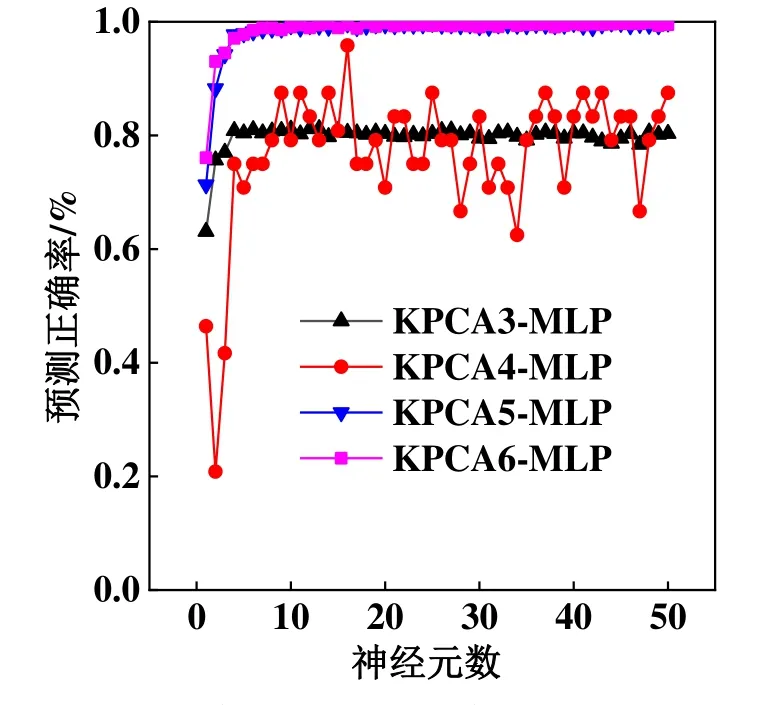

由部分實驗數據訓練而得的模型,再引入機組實際運行數據,在經過驗證的模型中進行測試,實際運行故障檢測的正確率結果如圖7所示。

圖7 不同KPCA降維數下實際運行充注量檢測的正確率

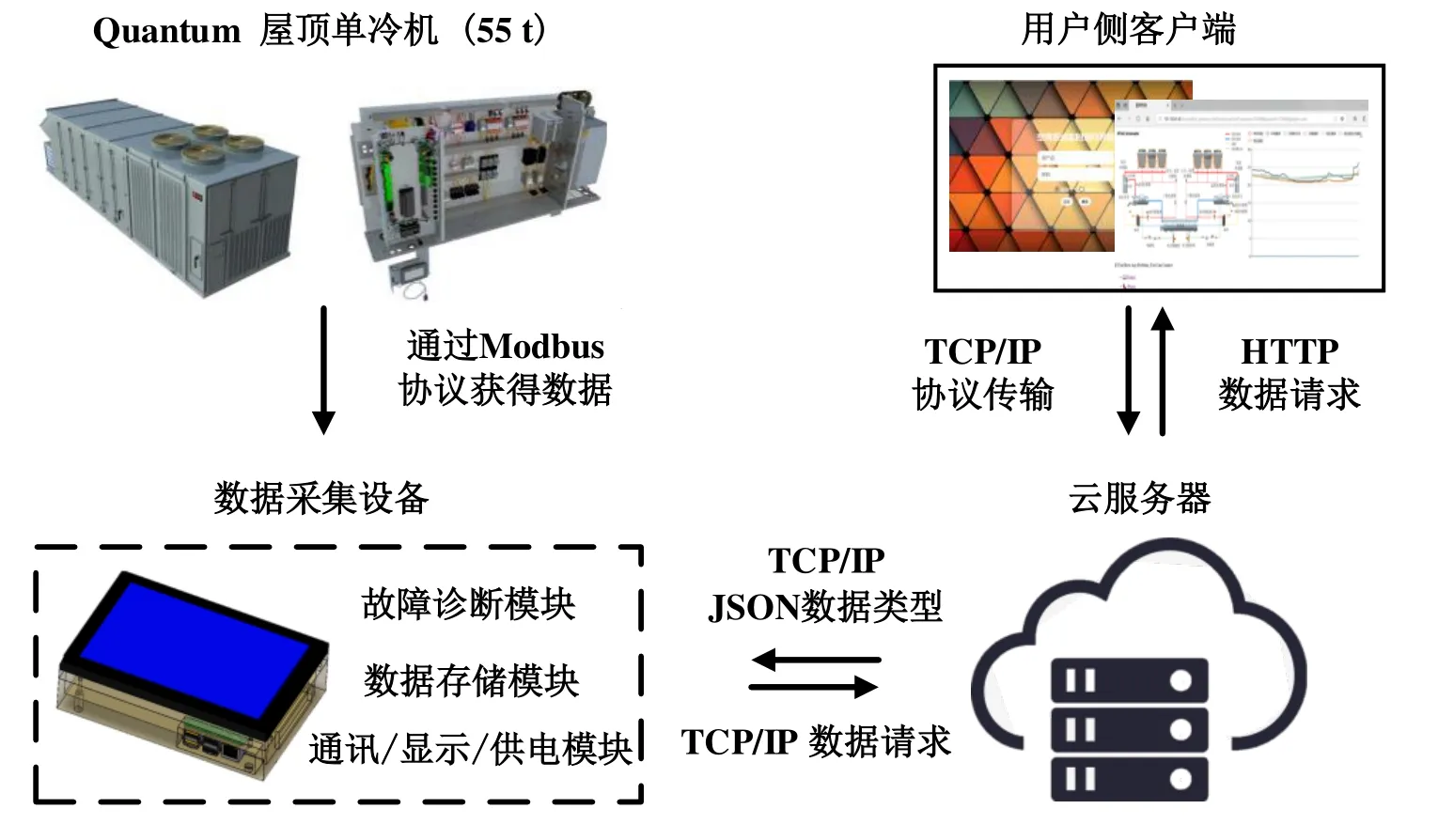

4.2 智能診斷盒軟硬件在實際機組運行測試

本文實驗來自江蘇一處工廠的實際運行數據,在與工廠機組完成通訊后,讀取機組的運行數據進行驗證,根據測試可進行秒級通訊,但對現場應用意義不大,診斷前先進行穩態數據判別,當前若是暫無穩態工況則跳過此輪診斷,以節省運算效能。

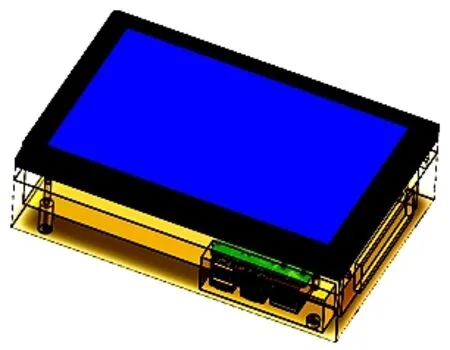

在實驗平臺中建立的初始故障模型與正常運行工況模型,在模型初期有較大誤差,經由設備運行數據引入,誤差最后下降到5%以內,體現模型優勢和在線自學習效果。圖8所示為數據采集裝置。

圖8 數據采集裝置

為了避免受到機組運行環境影響,在現場能及時使用,設計了封裝用的外盒,集成線路組件、接口、顯示屏以及網絡模塊(圖8),可實時顯示采集數據并生成圖表形式提供現場工程師使用,于后板設計槽板,并預留一定空間作為擴展。

5 結論

本文研究了基于KPCA-MLP的算法應用于制冷劑泄漏診斷,并分析了基于附加軟硬件的智能診斷可行性,得出如下結論:

1)使用KPCA-MLP的算法,并使用于實驗室進行的四種制冷劑故障等級、64種不同運行工況,約27 000組的制冷劑故障數據進行訓練,引入實際運行數據進行診斷,得到95.83%的正確率;

2)建立具備數據實時傳輸以及在線自學習故障檢測的遠程管理系統,能提前警告用戶設備可能出現故障風險,提前干預及檢測設備,硬件經集成化設計,減少機組改裝成本,可適配大多數機組;

3)由于運行設備的限制,無法引入其他真實故障,但對于正常的運行數據預測已具備一定能力,之后工作將引入更多故障類型的診斷、多設備聯合數據分析、信息保護以及人機交互。