預制倒角對泡沫鋁動態沖擊變形及吸能的影響

沈浩田,劉 歡,杜中德,何世偉,華中勝

(1.安徽工業大學 冶金工程學院,安徽 馬鞍山 243002;2.安徽工業大學 冶金減排與資源綜合利用教育部重點實驗室,安徽 馬鞍山 243002;3.安徽工業大學 材料科學與工程學院,安徽 馬鞍山 243002)

泡沫鋁是一種多孔功能材料,其質輕且有較高的比強度及比剛度,壓縮變形過程中可在較寬的應變范圍內維持應力穩定,具備優異的緩沖吸能特性[1-2]。因此,泡沫鋁及其復合結構在碰撞吸能領、航空器回收等領域有廣闊的應用前景[3-5]。當泡沫鋁材料用于結構吸能減震、吸能盒設計等方面時,低速、高動能是主要沖擊特點,在此沖擊條件下需考慮泡沫鋁對人員、設備保護的可行性,材料的變形模式及吸能性能成為首要研究目標。

近年來,學者們對泡沫鋁的變形模式進行了系統的研究,李妍妍等[6]、王鵬飛等[7]、章超等[8]通過仿真模擬及Hopkinson桿實驗裝置探究了泡沫鋁在不同速度下的宏觀變形模式,研究指出隨沖擊速度增加泡沫鋁表現出三種不同的變形模式:準靜態均勻模式、過渡模式、沖擊模式;Wang等[9-10]發現低速沖擊下,泡孔的破壞模式主要表現為孔壁的塑性彎曲、泡孔的屈曲、壓潰;Li等[11]明確了固定沖擊速度下,泡沫鋁變形模式與相對密度密切相關;Wang等[12]的研究表明,在高速沖擊下胞狀材料逐層塌陷,通常以沖擊波的傳播為特征,沖擊波速度與沖擊速度密切相關,同時指出泡沫鋁動態材料參數(變形特性、沖擊波速度等)與泡沫鋁相對密度密切相關。

部分學者針對泡沫鋁材料的動態沖擊吸能特性也進行大量研究。一方面集中明確了不同參數對材料沖擊吸能的影響。丁圓圓等[13]指出多孔金屬材料單位體積吸能隨材料相對密度增加線性增長,吸能影響因素因變形模式不同存在差異。Ramachandra等[14]明確了沖擊速度、壓縮速率對泡沫鋁能量吸收的影響。研究表明,由于沖擊波的傳播效應,當沖擊速度達到10 m/s或更高時,單位體積吸收能量顯著提高;張健等[15]通過有限元模擬的方式探究了塑性波的傳播對影響了泡沫金屬的動能、內能以及總能量的變化,沖擊過程中的應變率效應也直接影響其能量吸收特性,應變率效應越明顯,能量吸收越高。另一方面主要從材料本體上實現吸能特性的改進。學者們通過采用摻雜增強相[16-19]以及表面改性[20-21]的方法實現材料屈服強度及平臺應力的提高,以增強其吸能特性。

然而,在實際碰撞應用過程中,除優異的能量吸收能力外,還應考慮到高強吸能材料會引起被保護物減速過快,易對被保護體造成損傷。尤其是碰撞開始階段,對被保護人員及物品的瞬間沖擊很大,這就要求初使峰值力要盡可能低[22]。因此,本文提出通過設計預制倒角,擬對泡沫鋁沖擊時的初始變形位置進行控制,探究預制倒角對泡沫鋁的變形模式、動態沖擊特征曲線及能量吸收特性的影響,對泡沫鋁材料的動態力學性能的可控性設計進行初步探索。

1 試 驗

1.1 實驗試件

泡沫鋁試樣由熔體發泡法制備,制備原料為99.6%的高純鋁錠,增黏劑選取金屬鈣,發泡劑使用TiH2,具體發泡過程參照文獻[23]。發泡完成后,使用線切割加工成Φ50 mm×50 mm的圓柱體,而后利用車床加工成三種預置倒角樣品,分別為單倒角、雙倒角、中部倒角試樣,如圖1所示。測試樣品實物圖如圖2所示。各樣品參數如表1所示。

圖1 倒角類型示意圖Fig.1 Chamfer type

圖2 預制倒角試件Fig.2 Prefabricated chamfered specimens

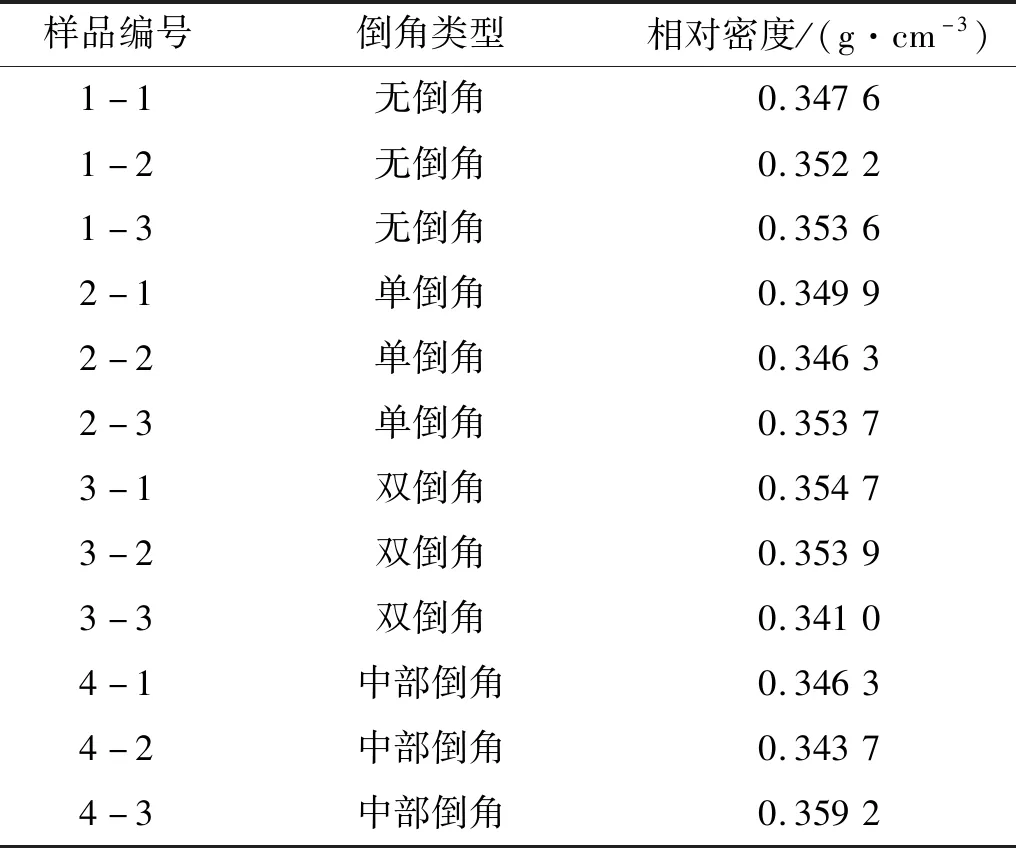

表1 樣品參數Tab.1 Sample parameters

1.2 實驗設備及原理

落錘沖擊實驗采用DTM2203型落錘式沖擊實驗機,其結構如圖3所示。實驗數據采集由傳感器系統與信號放大系統組成,實驗數據通過加速度傳感器、電壓傳感器采集試件頂部與底部信號并經放大器系統放大,采用高速攝影系統采集試樣沖擊時試樣變形過程。

圖3 沖擊試驗系統結構示意圖Fig.3 Schematic view of the impact system

由加速度信號可以得到瞬態沖擊載荷

P(t)=M[g+a(t)]

(1)

式中:P(t)為瞬態壓縮載荷;M為落錘質量;g為重力加速度;a(t)為測得的瞬態加速度。對加速度進行一次和二次積分,可獲得相應的瞬態速度和瞬態位移。

(2)

(3)

式中,v(0),s(0)分別為初始沖擊速度和初始壓縮位移,結合式(1)和式(3)可得到位移-載荷曲線P(s),將泡沫鋁試件等效為連續體由位移-載荷曲線可得名義應力-應變曲線。

實驗依倒角類別不同分4組進行(見表1),其中一組無倒角樣品作為對照,每組進行三次重復試驗。為有效觀察試件內部變形帶與孔壁變形,將試樣應變控制在0.5左右,通過多次預實驗確定沖擊條件為:沖擊速度3 m/s,沖擊能量180 J。

2 試驗結果

2.1 特征曲線及表征

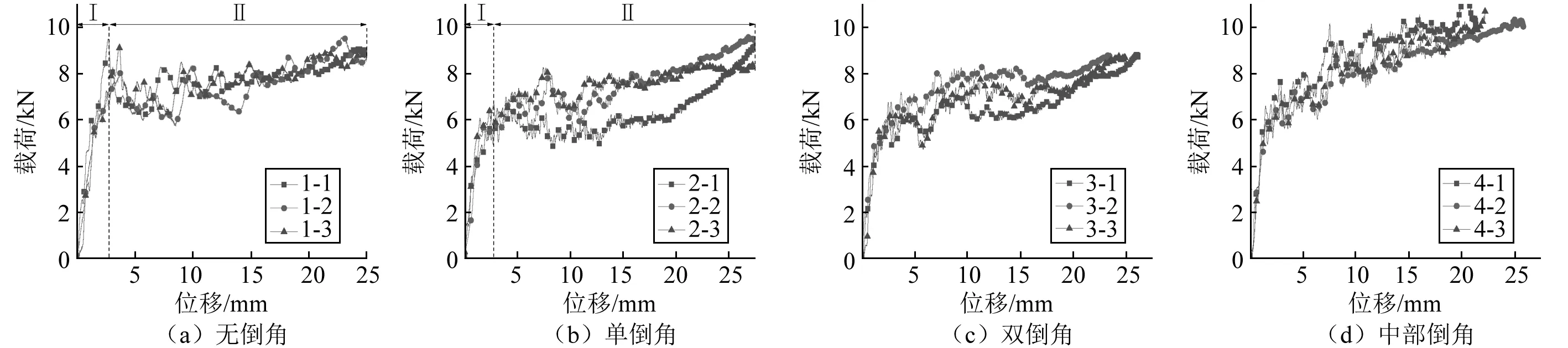

圖4(a)~圖4(d)為沖擊試驗所得各樣品的位移-載荷曲線,曲線編號與表1對應。由圖可得,倒角前后,其沖擊曲線發生明顯變化。對常規樣品,曲線包含兩部分(見圖4(a)):碰撞初期(階段Ⅰ),載荷急劇上升至峰值,代表沖擊初始階段泡孔的彈性變形。此階段引發長度l約2.6~3.5 mm而后進入平臺區(階段Ⅱ),由于動態沖擊應變率較高,此階段各孔隙壁之間來不及發生應力重分布,導致泡沫鋁內部的坍塌帶迅速擴展并坍塌,載荷發生波動。預置倒角后,線彈性區明顯縮短,同時峰值載荷消失,如圖4(b)~圖4(d)。

圖4 位移-載荷曲線Fig.4 Displacement-load curves

文獻[24]中將各倒角試件應變0.05~0.07內載荷最大值定義為峰值載荷Fp。曲線平均載荷Fm定義為

(4)

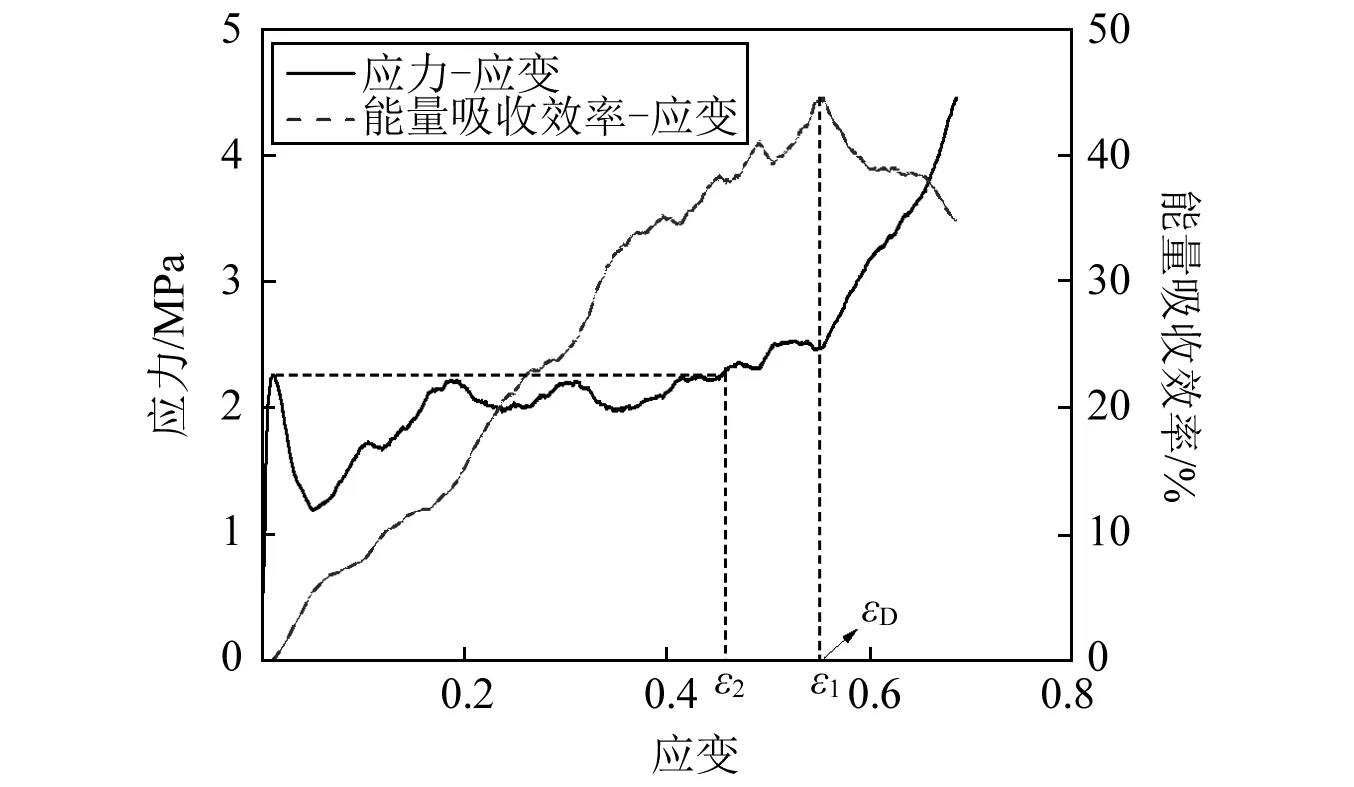

式中,xD為泡沫鋁致密化的起始位移點,根據能量吸收效率法[25]計算得到,圖5為能量吸收效率法確定致密化應變起始點示意圖。具體如下:

圖5 致密化應變的測定Fig.5 Determination of densification strain

一定應變下能量吸收效率

(5)

式中,εy為屈服應變。

最大能量吸收效率對應應變為ε1,即

(6)

峰值應力切線交點處對應應變為ε2,則致密化應變

(7)

各試驗樣品的應力-應變曲線及其對應吸能效率曲線,如圖6所示。

圖6 試件致密化應變Fig.6 Densification strain measurement of specimen

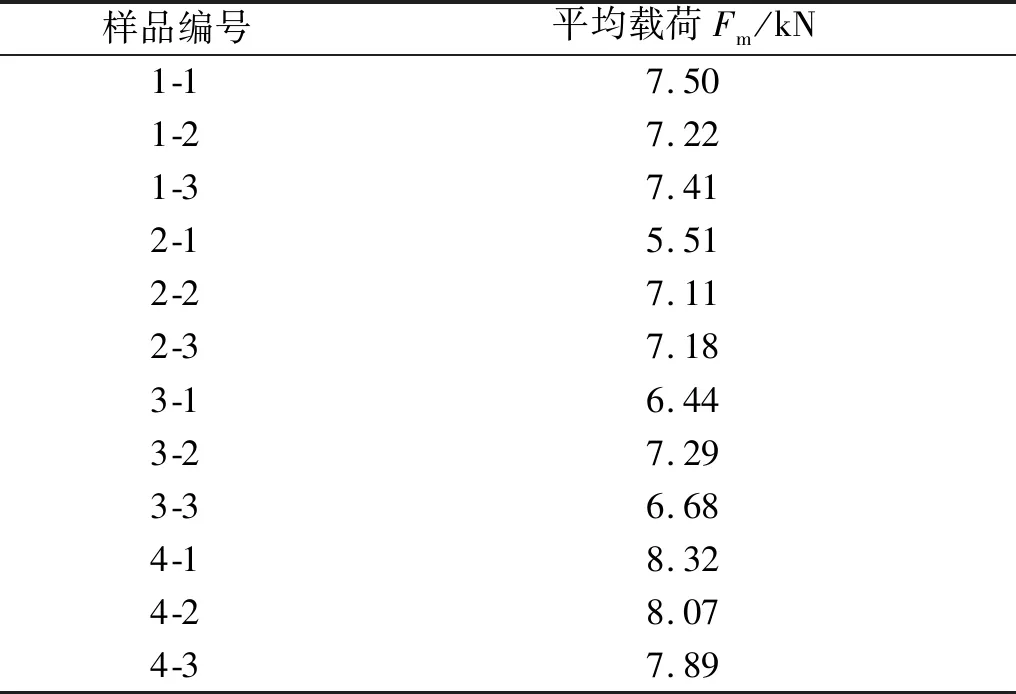

由圖可得,吸能效率均未達到極值,代表泡沫鋁材料在沖擊過程中未達到致密化應變。因此,本文平均載荷Fm定義如下,計算結果見表2。

表2 樣品峰值載荷與平均載荷Tab.2 Peak load and average load of sample

(8)

式中,L為樣品沖擊位移。

2.2 變形模式

為綜合分析不同倒角對試件變形模式的影響,將沖擊完成后的樣品利用線切割手段將試樣沿縱軸切開觀察其內部變形帶結構,如圖7所示。本實驗中泡沫鋁的變形均集中材料內,未發生部分材料的剪切滑移,代表材料較好的韌性[26-27]。單、雙倒角及無倒角樣品最終變形模式類似,均產生類“X”型變形帶(見圖7(a)~圖7(c)),此類變形帶的出現往往對應多孔材料的低速沖擊,變形帶可能由于上下“V”變形帶交匯而成[28]。泡孔沿此變形帶逐層坍縮變形,循環往復直至硬化。圖中,試件變形模式主要以泡孔的縱向擠壓及剪切拉伸變形為主,類似準靜態壓縮[29]。而中部倒角變形帶存在差異。其變形主要集中在中部及上部,對應中部泡孔的縱向坍塌及上部倒V形變形帶產生,下部樣品未發生塑性形變。

圖7 樣品變形圖Fig.7 Sample deformation

3 分析與討論

3.1 倒角對沖擊曲線及變形的影響

3.1.1 倒角的引入使峰值載荷大幅降低

峰值載荷的出現是無倒角樣品動態沖擊的典型特征,將各試件峰值載荷繪制于圖8。

圖8 峰值載荷對比Fig.8 Comparison of peak load

由圖8可得,與常規試件相比,三種倒角平均峰值降幅分別為26.54%(單倒角)、26.32%(雙倒角)、18.56%(中間倒角)。

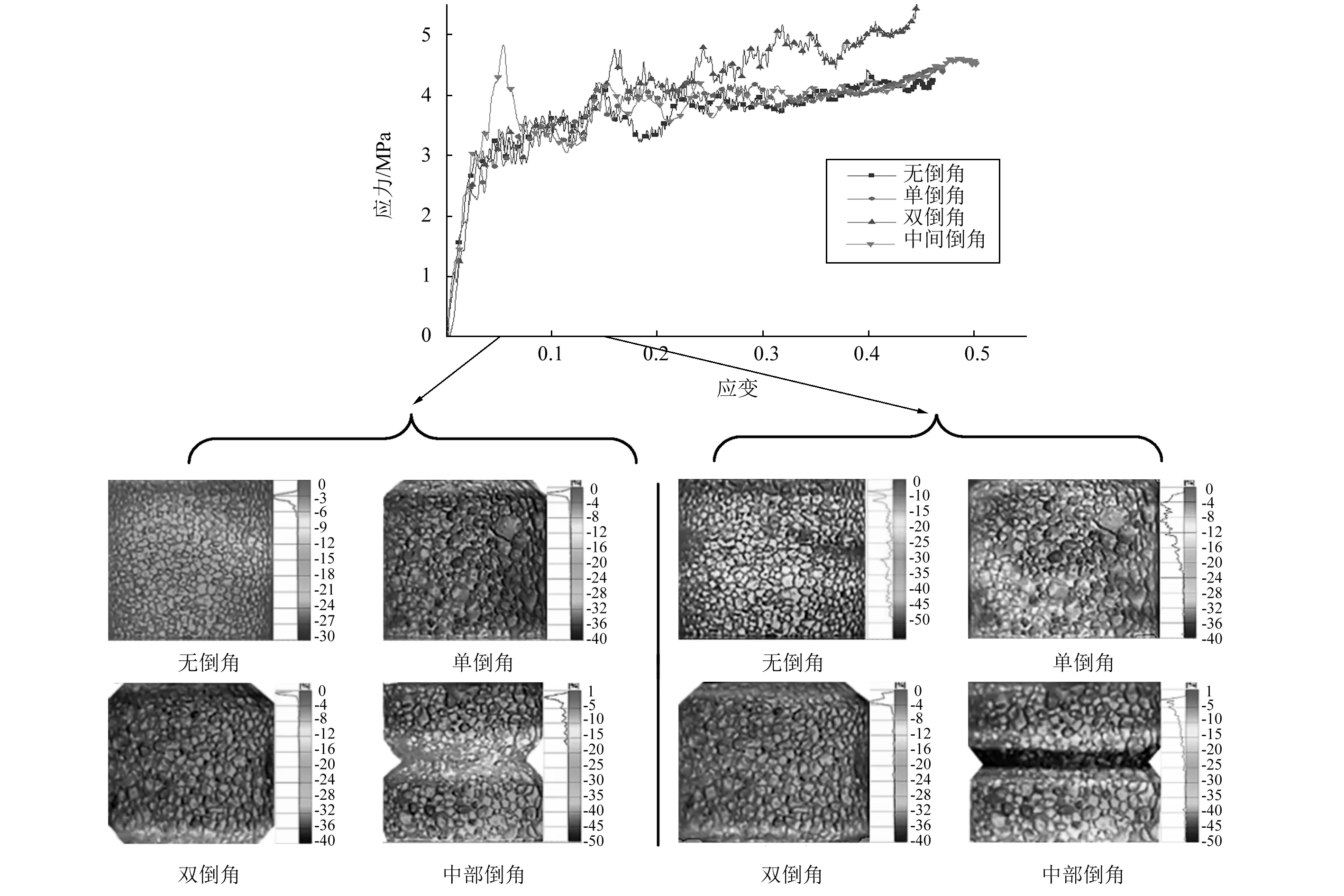

為明確預置倒角對力學性能的影響,作者基于ARAMIS軟件對采集錄像截圖并進行圖像處理,選取峰值及平臺區的代表區域,獲取位移場和應變場信息,并與應力-應變特征曲線對應,如圖9所示。

圖9 試件應變場信息Fig.9 Strain field information of specimen

圖中,常規無倒角泡沫鋁峰值載荷對應位移在2.6 mm處,對應試樣整體彈性變形較均勻,在試件上部已出現傾斜變形趨勢,與張健等研究中準靜態變形模式吻合。而對預置倒角樣品,此時材料線彈性變形結束,塑性變形開始,且由圖可得,變形始發于倒角部位固定產生,即倒角試件因其倒角處較試件主體較為薄弱,使試件塑性變形提前,對應引發長度降低。上倒角與雙倒角樣品變形模式類似,形變集中于一側倒角(頂部或底部),以倒角處小范圍泡孔的密集變形為主,二者峰降幾乎無差別。但相對于單、雙倒角,中間倒角峰值降幅較小,這可能由于其變形方式差異所致。不同于單、雙倒角樣品,中間倒角樣品初始變形范圍較大,以倒角區域整體變形為主。總體而言,倒角處應力集中導致初始變形模式與常規泡沫鋁樣品存在差異,峰值載荷有效降低。而倒角類型對應不同初始變形模式,使峰降存在差異。

3.1.2 倒角類型決定平臺區趨勢

無倒角試件平臺區比載荷穩定,較長的平臺區是泡沫鋁吸能性能優良的重要原因。單倒角、雙倒角,其平臺區與無倒角試件基本無異,在ε<0.5內無明顯硬化現象,說明倒角對材料后續變形影響不大。由圖9中應變0.15處對應的應變場信息可知,與無倒角樣品相似,單、雙倒角泡沫的后續變形基于初始變形帶,而后在材料內部擴展。中間倒角,在應變0.15后試件強度陡增,位移-載荷曲線高于其他試件。此種趨勢往往存在于低密度泡沫鋁樣品的較高能量沖擊條件下。這種現象的產生是由于泡沫鋁材料接近壓實,應變達到0.58以上,但本實驗泡沫應變0.3時材料遠未被壓實。與常規樣品及上下倒角倒角樣品相比,中間倒角試樣最大區別在于變形帶的發展歷程,對中間倒角樣品,初始變形帶呈“一”字形排布,隨壓縮進行向上下垂直擴展(見圖9中間倒角)。待中部壓縮達到一定階段,此階段變形中止,新的倒“V”變形帶于材料上部產生(見圖7(d))。有限區域內新變形帶的產生及發展導致曲線上揚。

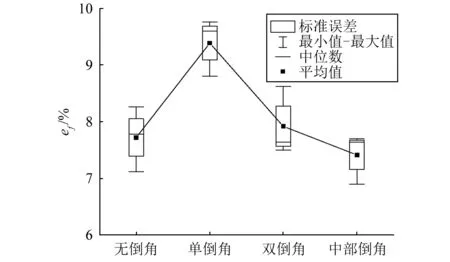

本文以平均承載載荷與最大載荷比值吸能效率ef來描述塑性變形階段試件所受瞬時力的波動程度,比值越大說明波動程度越小,代表材料耗能性能更優。

(8)

式中:Fm指平均承載力;Fmax指最高承載力。

統計結果如圖10所示。由圖10可得,單倒角樣品比值最大為86.93%,代表其吸能過程波動程度最小。雙倒角略優于常規泡沫鋁,中間倒角波動最大。單倒角泡沫鋁的平均承載載荷更接近于最大載荷,塑性耗能階段更為平緩,ef更高。

圖10 吸能效率對比Fig.10 Comparison of energy absorption efficiency

3.2 吸能分析

動態沖擊下,由式(5)統計得出四類試件的平均能量吸收效率,如圖11所示。由圖可得,隨應變增加,各試件能量吸收效率線性提高。材料應變達到0.25及以上時,除中部倒角的能量吸收效率略低,其它類型樣品相差無幾。這是由于此應變范圍內,中部倒角平臺區產生明顯硬化,其應力逐步上升的趨勢導致能量吸收效率略低。總體而言,設置倒角對泡沫鋁試件在平臺區的能量吸收效率無顯著影響。

圖11 能量吸收效率Fig.11 Energy absorption efficiency

4 結 論

(1)預置倒角可有效降低泡沫鋁動態沖擊的峰值載荷,較無倒角試件分別降低26.54%(單)、26.32%(雙)、18.56%(中)。此現象歸因于倒角材料初始變形模式的改變。

(2)倒角種類決定平臺區趨勢。塑性變形階段,單倒角載荷波動最小,耗能性能較常規泡沫鋁材料更優,中部倒角平臺區呈硬化現象,載荷波動最明顯。

(3)中部倒角泡沫鋁低速沖擊下產生兩個獨立變形帶,相對其它常規、倒角樣品,存在差異化的變形模式。

(4)設置倒角對泡沫鋁試件在平臺區的能量吸收效率無顯著影響。