綜合檢測車內裝工藝優化設計

蔣國成 宋光祿

(中車資陽機車有限公司 四川 資陽 641301)

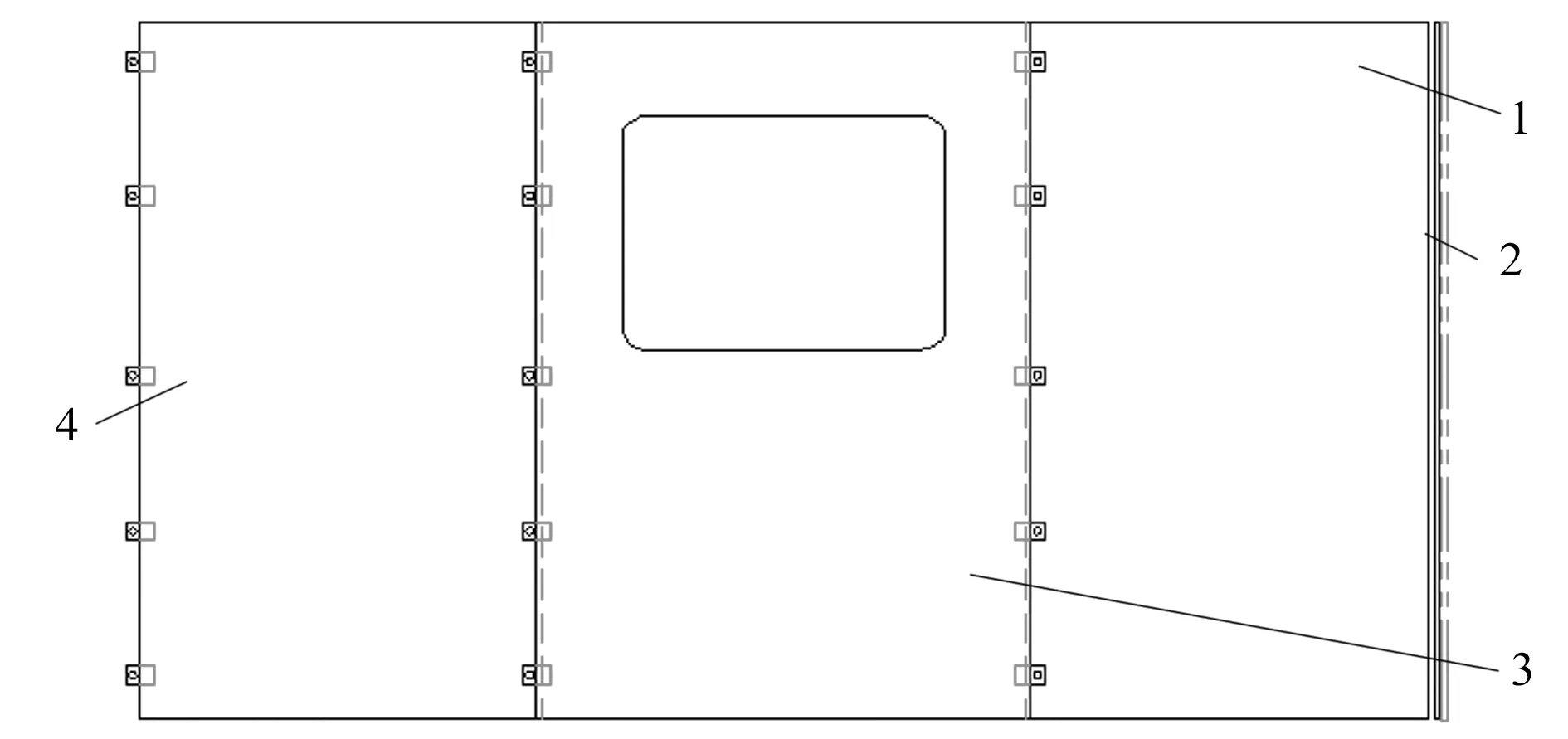

2020年,中車資陽機車有限公司新研制了某客戶的綜合檢測車,該車型與以往研制的某車型結構相似,以往車型在制造過程中,由于內裝板安裝工藝和流程存在不足之處,導致某車內裝板安裝完成后,出現了以下兩方面的問題:(1)側墻板與端墻板之間間隙不均勻,轉角處出現了“V”字形的縫隙,影響了內裝板安裝質量。如圖1所示。(2)中頂板安裝后,與兩側側頂板之間的間隙不均勻,導致中頂板經過反復調修。安裝后,出現了與左右兩側的側頂板與中頂板之間的間隙不均勻的現象,以及側頂板與中頂板之間間隙一端大一端小的現象。

1—端墻板;2—側墻板。

綜合檢測車的結構特點與該車型相似,而車體制造的誤差(如車體長度、隔墻與車架地板面的垂直度、端墻與側墻的垂直度、車體寬度等誤差)是客觀存在的。如果在工藝方案設計中,沒有從工藝流程和工藝方法上加以解決,綜合檢測車的內裝會產生同樣的問題,從而影響綜合檢測車內裝板安裝的質量。

1 綜合檢測車內裝板安裝的結構特點

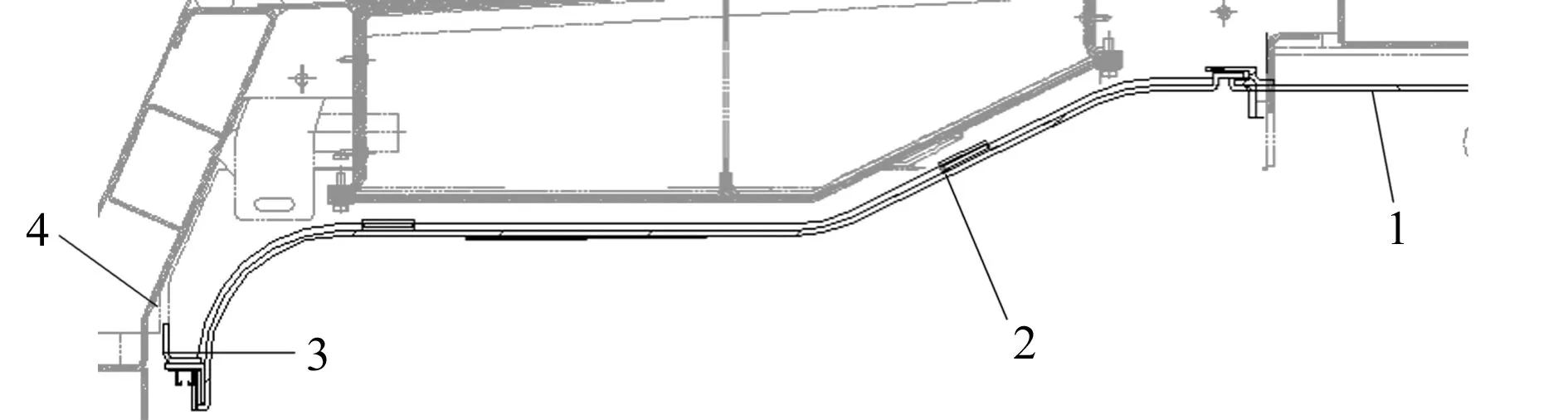

綜合檢測車側墻板安裝是先在窗框位置安裝定位內裝板(見圖2),然后兩側側墻板采用插接,逐塊壓接定位的安裝方式。端墻板與側墻板之間對接,安裝板之間留有3 mm的間隙。

1—側墻板1;2—端墻板;3—窗框側墻板;4—側墻板2。

車體在制造過程中,端墻由于定位誤差,導致端墻與側墻之間不垂直,存在一定的角度偏差,同時,側墻和端墻墻面也存在一定的不平度。因此,如果安裝的工藝方法不得當,就會出現圖1所示的問題。

綜合檢測車的中頂板直接安裝在車頂的安裝梁上,然后側頂板一側插入中頂板內定位,另一側安裝在一塊軌道梁上。同時,軌道梁固定在側墻板上(見圖3)。

1—中頂板;2—側頂板(左);3—軌道梁(左);4—側墻板(左)。

圖3顯示為左側側頂板安裝的示意圖,右側側頂板與之相對稱布置。從圖中可以看出,中頂板、側頂板(左)、軌道梁(左)以及側墻板(左)之間,是相互關聯的。即軌道梁是安裝在側墻板上的,側頂板一端固定在軌道梁座上,另一端插入中頂板內,中頂板與側頂板之間接縫間隙約為3 mm。且中頂板與右側的側頂板之間的間隙也必須均勻一致。由于車體寬度在制造過程中,受焊接變形等因素影響,會出現寬度不一致的現象。一般情況下,車體寬度最大可達到10 mm左右的偏差。因此,在安裝中頂板、側頂板和軌道梁時,必須從工藝流程和工藝方法上,進行優化設計,才能有效解決側頂板與中頂板左右間隙不均勻,以及間隙一端大、一端小的問題。

另外,在側頂板安裝過程中,必須測量或配裝側頂板壓接端凸臺的高度尺寸,由于側頂板是逐塊壓接結構,而為使側頂板安裝后縫隙美觀,壓接端設計了凸臺結構。如果壓接端的凸臺高度過大,就會出現如圖4所示的鋸齒形結構間隙,以及側頂板無法安裝平整的現象。

1—側頂板(右)安裝;2—中頂板安裝;3—側頂板(左)安裝。

2 內裝板安裝方法和工藝流程優化設計

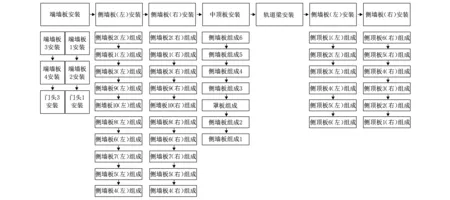

原某車型內裝板在安裝過程中,使用了獨立安裝的工藝方法。即先安裝端墻板,再安裝側墻板,然后以側墻板為基準,定位中頂板,安裝軌道梁,最后再安裝左、右側頂板。其工藝流程圖如圖5所示。

圖5 原內裝板安裝工藝流程圖

該工藝流程圖屬于逐墻順序式安裝工藝流程設計。即在安裝端墻板時,先將端墻板按照要求安裝好。然后再從I端到II端逐一順序安裝側墻板。采用這種安裝工藝,先安裝窗口處的定位側墻板,再安裝好兩側的側墻板后,按照圖紙要求的(8±1)mm調整好間隙。通過逐塊順序安裝,最后全側墻的誤差(包括長度誤差和角度誤差)全部累計到了最后一塊側墻板上,致使最后一塊側墻板與端墻板之間的間隙無法進行調整,導致出現了側墻板與端墻板之間的間隙超差和呈現“V”字形間隙的后果。

另外,中頂板安裝工藝設計中,在側墻板安裝完成后,以側墻板外表面為基準,測量中頂板的定位中心,安裝中頂板,會出現測量基準和安裝基準不一致的現象。同時,工藝方法上使用測量尺測量出中心線,然后劃線的方式定位,由于側墻上懸梁(可測量處)與車頂之間存在約350 mm的高度,導致劃線與實際存在一定的偏差,致使中頂板實際定位中心與理論定位中心偏差較大,中頂板安裝后,與左、右側墻板間隙不均勻,需反復返工調整的現象。

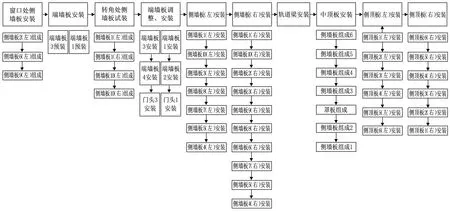

為有效解決該問題,在綜合檢測車內裝板安裝工藝方案設計中,進行了優化設計。首先,優化內裝板安裝的工藝流程,增加了試裝及調整的工序,有效解決了內裝板安裝過程中存在的問題,具體如圖6所示。從圖6中可以看出,在工藝流程設計上,主要對以下幾個方面進行了優化。

圖6 優化后的內裝板安裝工藝流程圖

(1)先安裝窗口處的定位側墻板。首先對窗口處的定位側墻板進行安裝,即側墻上的3個側窗處的側墻板獨立定位,將側墻的長度誤差分割到各側窗之間的區域,然后各區域之間的側墻板進行調整,避免了車體長度誤差的積累。

(2)側墻板和端墻板的安裝工藝中,使用試裝轉角處側墻板和端墻板的方案。綜合檢測車內裝板的安裝質量,主要體現在轉角處各內裝板的安裝質量,即轉角處間隙調整的質量。為使轉角處側墻板和端墻板之間的間隙均勻一致,使用了試裝調整的方法。即在安裝端墻板時,根據端墻板平面度情況,先將端墻板試裝好。然后,再根據窗口處的定位側墻板,試裝其與端墻板之間的側墻板。在側墻板間隙調整符合要求后,檢測側墻板與端墻板之間接縫間隙情況。如果出現不均勻或者“V”字形縫隙的情況時,測量間隙差值。然后取下側墻板,拆開端墻板,根據測量的間隙差,在端墻板與端墻之間相應位置加一定厚度的調整墊片,從而改變端墻板與側墻板之間的間隙,有效解決了側墻板與端墻板接縫間隙不均勻的問題。

如圖6所示,先安裝側墻板,然后預裝端墻板,試裝側墻板,測量側墻板與端墻板之間的間隙差,在相應位置做好標記。拆開側墻板,通過在標記位置加墊調整端墻板與端墻之間的距離,實現了側墻板與端墻板之間接縫間隙均勻一致的要求。

(3)將軌道梁安裝工序提前。中頂板中心線定位時,使用軌道安裝梁作為基準來測量,實現中頂板安裝和測量基準統一。同時,使用軌道梁作為測量基準,減小了車體寬度不一致對測量帶來的影響。一般情況下,測量取點時,一根軌道梁選取兩頭的點作為測量基準即可。有效解決了中頂板定位不準確,安裝側頂板時反復返工調整間隙的問題,且安裝側頂板后,中頂板與側頂板左右兩側間隙均勻一致。

(4)使用三線紅外線測平儀進行中頂板定位。三線紅外線測平儀使用有色可見光作為測量手段,測量范圍可達30 m,完全能夠使用在綜合檢測車上進行測量。使用該設備的“V”面光測量,可以很方便地測出車頂的縱向中心線。采用光學設備測量后,由于光的可達性較好,測量和讀取方便,解決了以往工藝方法無法解決的問題。

3 效果驗證

優化后的工藝流程和工藝方法,在成都地鐵綜合檢測車上進行了有效性驗證,通過驗證,該工藝流程設計合理,工藝方法得當,有效解決了同類型車內裝板安裝存在的問題,同時,也提高了綜合檢測車內裝板的安裝質量和效率,取得了良好的效果。□