傳感技術與上位系統在低重復精度焊接中的應用

程洪建

(中車眉山車輛有限公司 四川 眉山 620010)

0 引言

2015年以來,隨著國民經濟的轉型升級,制造業高質量發展成為國家戰略,對于貨車行業而言,如何進一步提升產品品質,減少勞動用工,實現高效率生產成為企業實現高質量發展的必然要求。焊接是貨車制造中最為重要的作業之一,目前貨車行業的焊接主要采用人工焊接或專機焊接,自動化程度低,大量的焊接作業需要依靠人力來完成,存在用工量大、質量不穩定等問題。貨車制造行業零部件加工精度要求不高,舊翻轉設備、夾具機構等工裝設備定位精度低,這些情況都使得鐵路貨車制造企業不能直接購買機械手實現自動化焊接,而是需要結合自身工藝特點進行針對性的研究應用。綜上所述,針對鐵路貨車制造領域焊接專機適應性變差、人力資源短缺、工裝設備及物料精度差的問題,需要研究能實現在低重復精度條件下的自動化焊接傳感技術并應用于制造產線上。

1 焊接機器人應用難點分析

1.1 相對苛刻的零部件下料尺寸

下料尺寸精度是保證機器人組焊生產線連續穩定工作的基本條件。但是部分企業受限于投資力度及產能重組階段性發展需求,無法立即進行系統的改造,只能進行試探性的局部試點,這就限制了工業機器人向各行業滲透的深度和廣度。

1.2 工件組裝的一致性

目前汽車制造工業機器人生產線依靠的是夾具、定位銷孔聯合實現生產線工件的一致性。這些實現的前提是物料下料的精度以及夾具設備的可靠性。目前的機械手自動焊接應用經驗還不足以迅速應對物料精度引起的超過2 mm的一致性偏差;且對于傳統老牌制造業來說,舊型號的焊接輔助變位翻轉裝置定位精度較差,這使得工件的一致性幾乎為零。

1.3 缺乏有經驗的編程工程(技)師

由于信息技術的飛速發展,目前焊接技術已融入了計算機、機器人、微電子、激光等眾多前沿工業技術,它正朝著任務規劃、過程控制、質量監測智能化、自動化等方向發展。特別是近年來,機器人焊接技術在機械制造業領域得到廣泛應用[1]。但就我國老舊傳統制造行業來說,相應的焊接機械手操作技工嚴重缺乏,對于如何系統地、正確地、規范地運營機械手也沒有專業人才深入研究,在進行相對復雜的程序編制時,不可避免地會產生奇異點(機器人手臂某兩個自由度重疊,造成自由度缺失)。奇異點會引起機器人在某個位置或區域失控,優秀的編程工程(技)師經過長期應用能夠發現并消除奇異點。

2 傳感技術研究

根據調研,目前焊接機械手彌補位置偏差的唯一方法是采用傳感技術感知偏移量,從而實現變軌跡自動焊接。目前常用的跟蹤方式是電弧傳感、接觸傳感等。

2.1 電弧傳感

電弧傳感是以大電流、脈沖焊接為對象的計算方法,并與擺動動作同步的焊接電流取樣及作積分處理,指定數值參數進行擺動。主要適用于中厚板對接坡口焊縫,通常伴隨接觸傳感一并使用。

2.2 接觸傳感

接觸傳感器的功能是在焊絲與母材(工件)之間加高壓,通過檢測通電來檢測母材(工件)位置。主要適用于中厚板角焊縫。

2.3 激光跟蹤傳感

激光接縫跟蹤是通過激光視覺傳感器采集接頭坡口區域的圖像信息,然后根據專門的圖像處理算法識別接縫的中心位置和焊槍高度。激光視覺跟蹤方式適應各種規格板厚的對接、角接焊縫,但需要注意跟蹤器與工件干涉。

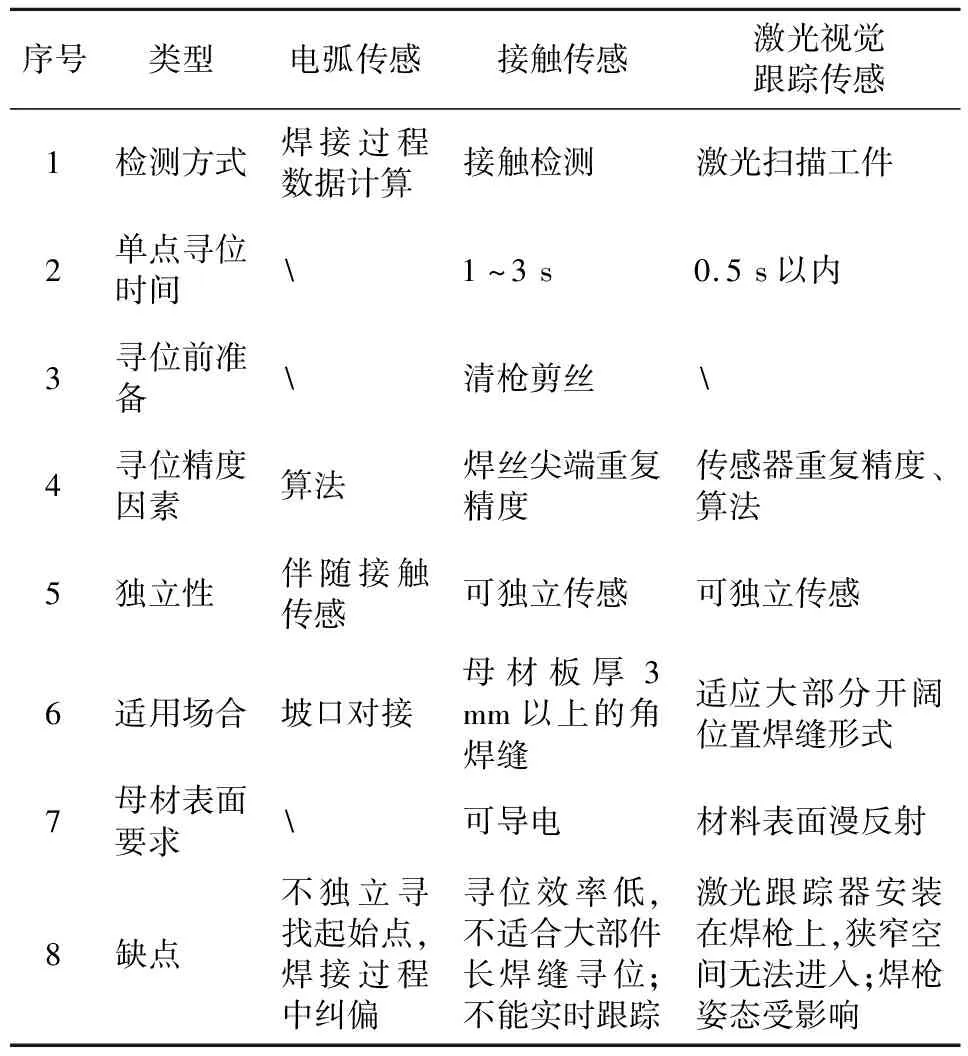

各種焊接傳感方式特征的對比如表1所示。

表1 各焊接傳感方式特征對比表

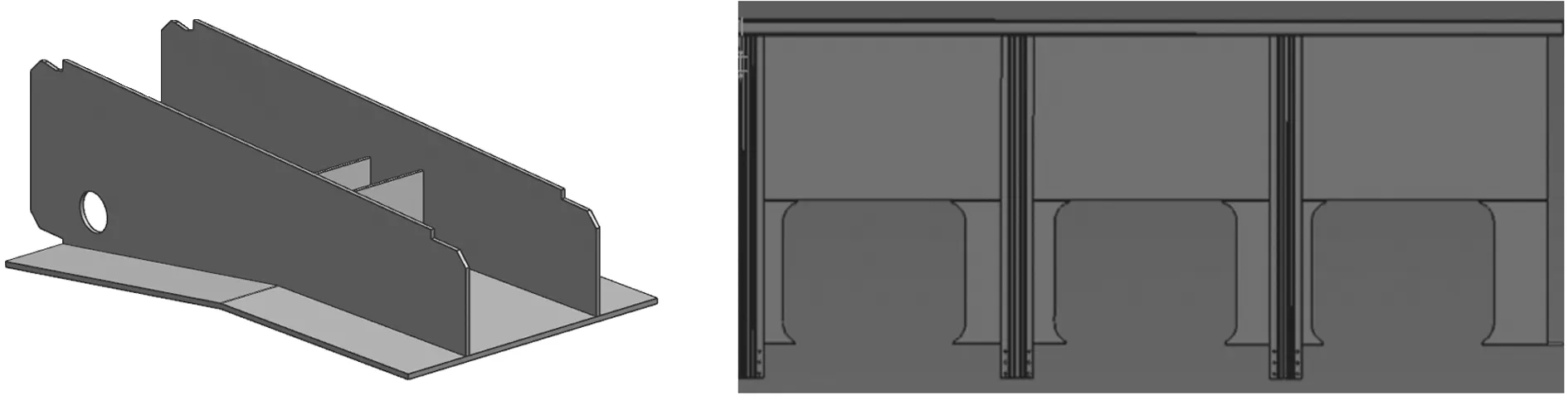

根據表1中的傳感器特性對比,結合公司生產部件的結構特點分析,總結各傳感方式的最佳應用場合如表2所示。圖1所示為中車眉山車輛有限公司生產的典型零部件,左側部件適合接觸傳感,右側部件適合激光跟蹤。

表2 鐵路貨車焊接傳感適應場合對比表

圖1 鐵路貨車典型零部件

3 機械手與變位工裝配合研究

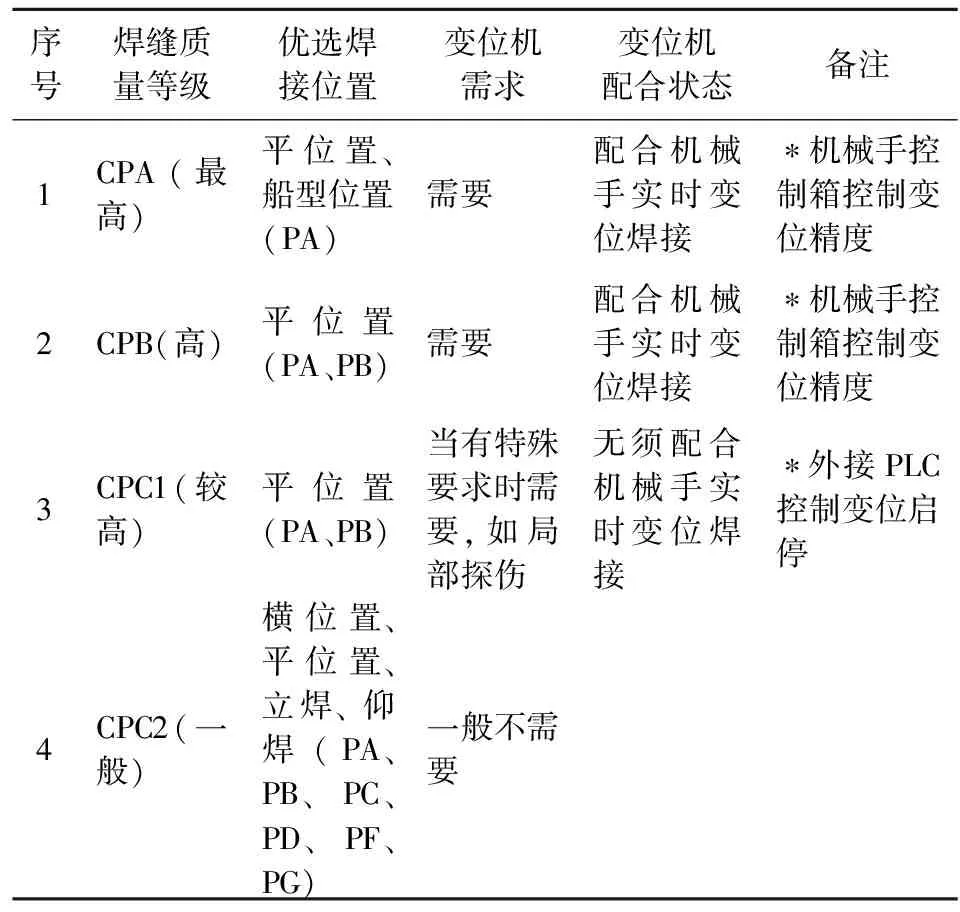

不同位置焊縫對車體運行安全的影響也不同,根據焊縫質量等級的高低需要設計相應的變位工裝配合焊接。例如:焊縫等級質量特性較高的CPA級焊縫,通常需要內部超聲波探傷或射線探傷,表面還要輔助磁粉探傷或著色滲透探傷。這類焊縫對內部焊接質量和表面成型連續性、一致性要求都很高,需要焊接過程中電弧跟蹤糾偏,且變位機需作為機械手直接外部軸實時變位以保證焊縫處于PA位置(平位置或船型焊位置)。表3所示為焊縫質量等級與變位設備推薦匹配。

表3 焊縫質量等級與變位設備推薦匹配表

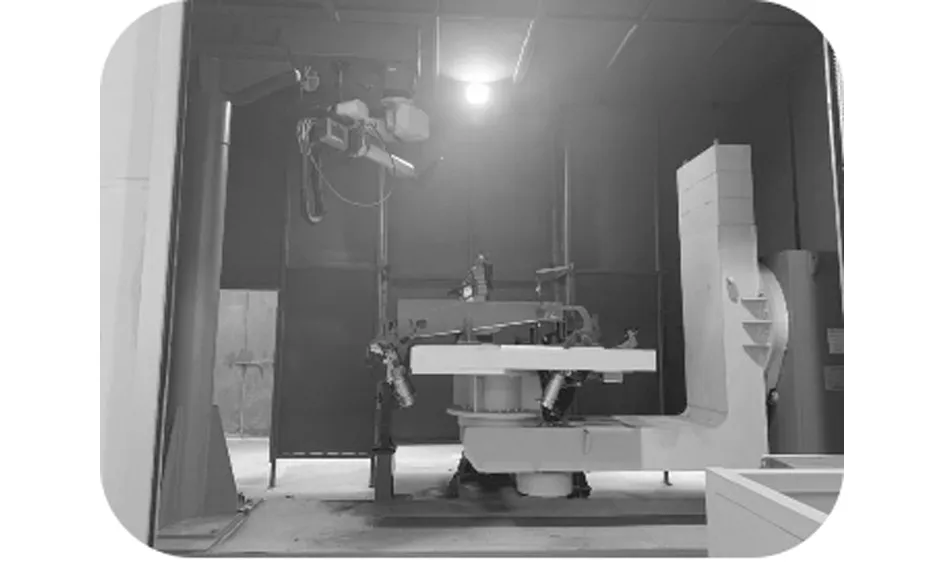

圖2所示為枕梁焊接L型變位機,該變位機能與機械手配合,焊接過程實時變位翻轉。

圖2 枕梁變位機

4 上位控制系統應用

上位監控系統(Labview)使用G語言,可圖形化實時監控工作間內焊接參數變化情況。針對枕梁線載體自動化焊接的控制要點,分別從人、機、料、法四方面進行了定制研究。定制的上位系統包含當日當班操作人員代碼(或公司職工號代碼)。焊接設備工作和焊機故障時均有漢字顯示;氣流量大小采用漢字顯示;焊接電流電壓圖表化顯示;焊接速度直接采用數字顯示。物料自動計數,即將缺料時報警。各焊接控制參數數字化存檔,參數每秒計數。

5 結論

根據對焊接傳感技術、輔助變位機特性以及除塵等方面研究,中車眉山車輛有限公司建設了鐵路行業內首條柔性多品種枕梁全自動化組焊生產線,適應各種車型枕梁部件的生產;將焊接機械手用于鐵路貨車中小型部件全自動量產焊接,實現了小部件內腔拐角焊縫、不規則曲線焊縫、短小焊縫的自動化焊接。在保證產能的前提上,焊接質量大幅提升,加入傳感技術后焊縫成型優良,無焊偏現象,實現了工件信息編碼與生產管理系統的互聯。