基于信息化技術的輪軸生產線信息集成

魯 喻 馮 嵩

(中車株洲車輛有限公司 湖南 株洲 412003)

0 引言

中車株洲車輛有限公司以新技術MES(生產制造執行系統)的引入為契機,結合企業實際情況,融合現有HMIS(鐵路貨車信息化系統)和ERP系統(生產調度計劃系統),提高了企業輪軸生產線信息化集成程度,由原先各個系統費時費力地各自報工,達到一次報工可將3套系統進行數據共享串聯的目的,從而減少報工次數,降低工人的勞動強度。并結合企業的“以機代人”設備升級改造,打造了物流、信息自動化生產線,為公司提高工作效率創造更大的生產價值,下文對此進行介紹。

1 輪軸生產線現狀

1.1 生產線組成結構

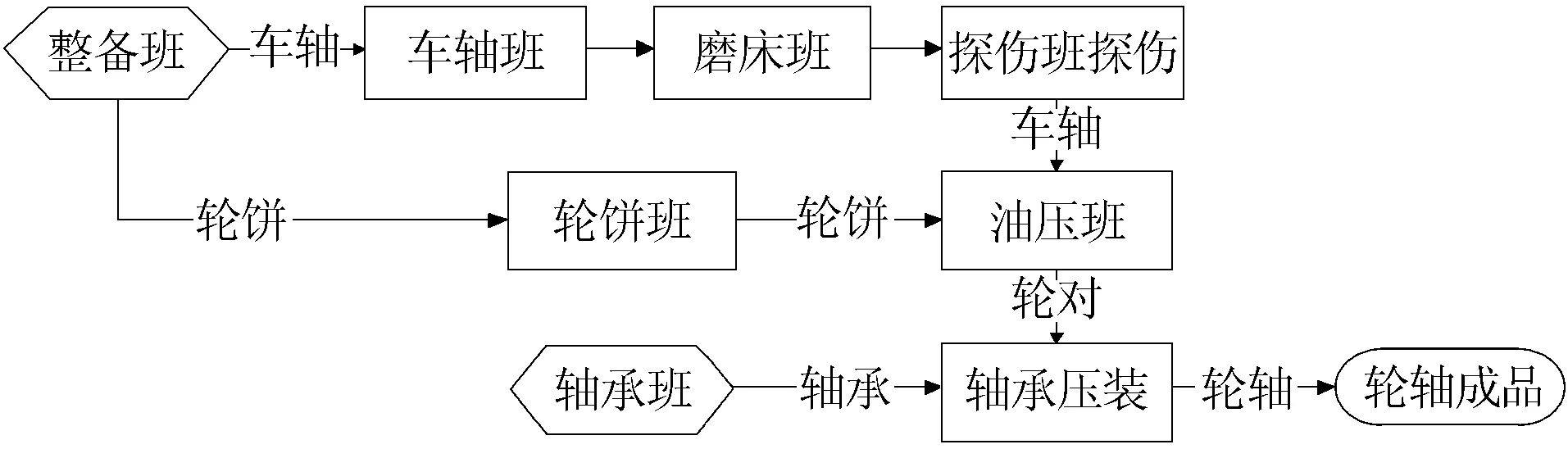

目前,中車株洲車輛有限公司整條輪軸生產線由整備班、車軸班、磨床班、探傷班、油壓班和輪軸班組成,如圖1所示。

圖1 輪軸生產線

1.2 生產線存在的問題

1.2.1報工次數多

員工完成加工操作之后需要對產品進行工位報工,原先僅需要在ERP系統內進行報工即可,2017年開始為符合國鐵公司下發實施的《鐵路貨車輪軸組裝檢修及管理規則》部署了HMIS輪軸系統,員工需要同時在2套互不兼容的系統內報工,造成了勞動量的增大和時間的浪費。

1.2.2報工準確度不高

員工報工都是手動在ERP、HMIS系統中輸入報工信息,給報工數據的準確度帶來隱患,很多數據都需要上傳至國鐵公司,數據的準確可靠直接影響企業的生產經營,所以如何提高報工數據的準確性成了亟待解決的問題。

1.2.3信息流傳遞方面

由ERP下達產線計劃,信息傳遞時通過紙質記錄、《過程控制卡》、手工報工等方式記錄生產過程,造成信息追溯困難,尋找原始記錄繁瑣且不真實易被篡改。

2 解決問題的思路和方式

2.1 系統整合

通過MES系統對HMIS、ERP系統進行串聯形成一個整體:員工報工后僅需在HMIS輪軸中報工一次即可,由設計的后臺數據接口向MES系統傳導數據,并通過MES系統將數據與ERP系統進行共享,完成報工后自動將輪軸信息同步至相應系統,一次報工完成三套系統中的數據處理,減少了員工的工作量。

2.2 改變報工方式

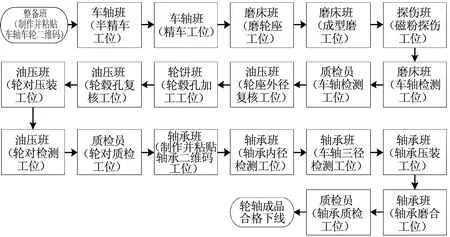

通過在車軸、輪餅、軸承等關鍵物料粘貼二維條碼(全車間單件管理),將整個生產過程進行串聯。員工采用移動PDA直接掃關鍵物料二維碼完成報工,系統報工時自動匹配父子項關系,將信息傳遞至下一工位,減少人為干預,提高數據準確可靠性,并使企業具備了減員增效的條件。對各班組各工位職能進行梳理,改變傳統的按照班組進行統一報工的模式,轉變為按照工位分工情況,各工位獨立報工的模式,使得工序傳遞更加優化,上下工位之間銜接更加緊密(見圖2)。

圖2 報工流程

2.3 優化信息傳遞模式

密切關注“以機代人”的實施進度,根據生產現場物理工位的布局,實現工位制生產;對上線產品通過二維碼的跟蹤實現輪座、輪轂孔復核等記錄電子化,具備實現車間無紙化管理條件(目前已取消“過盈量選配”記錄)。綜合應用二維碼、手持PDA等信息手段,實現車間現場生產進度、生產狀態等信息的快速采集、反饋和處理,做到記錄追溯查詢簡潔方便,且無法被人工篡改,保障生產的正常進行。

3 實施步驟

3.1 數據采集

為滿足檢測設備和壓裝設備的數據自動傳輸條件,實現手持設備和電腦共享數據,先期對臺車車間輪軸生產線的相關設備進行了數據接口開發的工作。完成車軸檢測機、泰格線輪對壓裝機、輪對檢測機、軸承壓裝機、車軸三徑檢測機、軸承內徑檢測機、標志板刻打機、兩臺磨合機等設備的數據接口開發,做到了數據的自動采集和自動上報,避免了數據錯漏情況的發生。

3.2 拓展報工方式

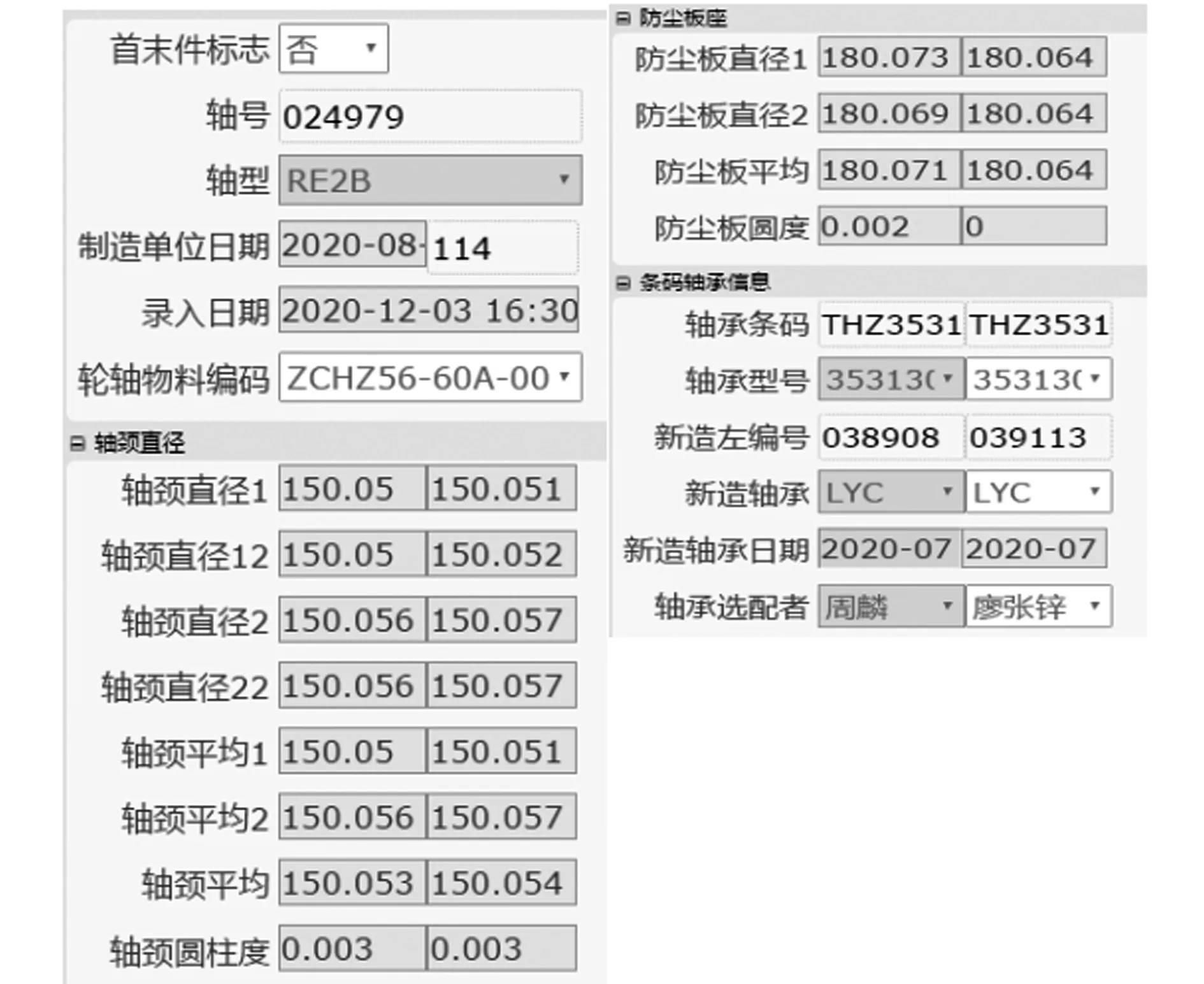

拓展報工方式的多樣性,員工既可以通過手持PDA掃碼報工,也可以通過電腦完成報工(見圖3),而且所有數據實現共享,無論手持設備還是電腦所有的報工資料均可實現交互。為保障數據傳輸的嚴謹性,嘗試利用管理手段鼓勵操作者采取手持PDA報工的模式,經過一段時間的推廣,所有工位的操作人員利用手持PDA參與報工的比例已經接近100%。

圖3 手持PDA報工

3.3 掃描二維碼

實現“一碼通”,所有關鍵物料全部通過二維碼進行信息傳遞。上線后立足于用戶需求,不斷完善程序,將整條輪軸生產線手工填寫的紙質記錄納入報工操作,具備實現車間現場辦公無紙化的條件。目前下發了17部手持終端設備,全線采用掃碼完成報工。針對原來錯誤率尤為突出的輪餅信息內容錯漏進行跟蹤,實現了降低差錯率的目的,全輪軸生產線保守預計可以將錯誤率減少65%。HMIS輪軸系統中所有關鍵物料全部通過二維碼進行信息傳遞。二維碼攜帶的信息來源于已經做好數據互聯的ERP系統,每張二維碼均攜帶物料單件號信息。為每一個關鍵部件進行全生命周期的追溯,在HMIS輪軸系統完成質檢后所有信息會實時同步至MES生產制造執行系統,該單件號也會作為其在MES系統中的唯一標識,方便以后進行信息追蹤,具體如圖4所示。

車軸二維碼 輪餅二維碼 軸承二維碼

3.4 編寫數據對接口

編寫輪對壓裝機和軸承壓裝機的專用掃碼數據接口,實現掃碼槍掃碼后可以將部件攜帶信息,自動寫入壓裝設備,減少人為參與,實現信息流自動化(見圖5)。轉向架作為鐵路貨車走行部最基礎的核心部件,直接關系到車輛的運行安全,而將車軸與輪餅壓裝成輪對,將輪對與軸承壓裝成輪軸的壓裝工位又是轉向架生產的重中之重。在實施HMIS輪軸系統之前的輪對壓裝和軸承壓裝工位,壓裝信息的錄入只能依靠人工,操作者的工作狀態直接影響壓裝合格率。因為前期的數據來源已經實現了數字化傳遞,相關壓裝信息的收集也由紙質傳遞升級為數據流,因此,開發了壓裝機專用數據接口,在獲取壓裝結果數據的基礎上,還能將前部工位收集的數據在壓裝準備階段自動寫入。

圖5 直接掃碼導出數據至壓裝設備

3.5 實現無紙化辦公

將一些紙質質保卡內容納入輪軸系統,員工報工時,將所需質保資料填寫入手持終端PDA中,該數據將保留在系統數據庫中,并做好導出模塊,方便質檢人員隨時查詢(見圖6)。

圖6 系統自動形成電子記錄

3.6 強化功能設置

根據使用者的不同需求和習慣積極修改系統界面和功能,滿足不同崗位的需要。質檢員的工作具有其獨特性和嚴肅性,為了凸顯這個作用,為質檢員配備了具備指紋簽名功能的手持PDA,質檢員檢查產品并通過質檢之后,完成確認的環節必須使用指紋簽名,對不符合要求的產品有權將其返修至上游工位進行再次加工。為了更好地指引操作者完成操作,對界面進行了優化,對關鍵項點設置閾值,只有閾值范圍內的數據才符合操作條件,超出閾值數據無法保存,并提示操作者進行修改;有些工位的操作必須要由2個操作員同時完成,兩人的操作有合作也有分工。界面的顏色太過于單調不利于操作,因此對關鍵項的顏色進行區分,用醒目的色調提醒操作員注意(見圖7)。

圖7 系統界面

4 結束語

企業圍繞“建設數字化車間”的目標,以工位化管理為指引,實施生產制造執行系統、數據采集系統等,解決現有生產過程中的突出問題。實現了車軸生產線手持報工,全程對輪、軸、軸承貼碼,操作工采用掃碼報工方式,提高了報工的準確率和及時率,同時手工填報記錄均已通過系統錄入,為減人減紙創造條件。通過MES、ERP、HMIS多系統信息化集成應用,最終達到了提高生產率、提高物料配送率、節約制造成本,提升現場管理等目的。由于是三套系統進行集成,并且傳輸的內容包括近300項檢測數據,所以接口相當繁復。每套系統數據存儲的格式不一樣,為了將這300項檢測數據一一對應,保證數據傳輸的嚴謹和準確性,通過近半年的努力,進行接口程序的開發、測試、連調,實現了三套系統數據的順利對接,本次信息系統集成的實施為企業減少生產輔助人員,減少現場紙質記錄提供了軟件基礎,達到了企業通過信息化手段降本增效的目的。□