電子穩(wěn)定系統(tǒng)在滾輪變位裝置中的應用

范俊超

(中車齊齊哈爾車輛有限公司 黑龍江 齊齊哈爾 161000)

1 現(xiàn)有翻轉變位設備的應用范圍及特點

近幾年罐箱生產(chǎn)經(jīng)歷了幾次技術革新,翻轉工序設備從原始的鏈條翻轉機,頭尾架翻轉機,滾輪翻轉機,滾道式翻轉機,到擺臂式滾輪翻轉機都存在一定的缺陷,主要體現(xiàn)在劃傷罐體、工時長、安全系數(shù)低、適用范圍不廣等方面。而此次中車齊齊哈爾車輛有限公司的新產(chǎn)品“八面弧”罐體,因為其截面不規(guī)則并且焊接工序中兩端無封頭,所以無法使用頭尾架翻轉機、滾道式翻轉機。目前使用的(擺臂式)滾輪翻轉機也存在著劃傷罐體、翻轉效率低等問題[1-2]。

1.1 固定式滾輪變位裝置

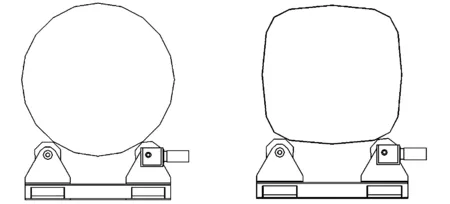

最常見的是普通滾輪裝置,主要用于圓筒形或圓錐形工件的翻轉,可與自動焊接設備配套使用,但不適用于異形截面工件的翻轉,有一定的局限性,如圖1所示。對于異形截面罐體,如果采用普通滾輪翻轉機翻轉,會導致罐體在兩滾輪之間掉下,滾輪摩擦力不足,難以提供翻轉扭矩,出現(xiàn)無法繼續(xù)翻轉的情況,如圖2、3所示。故異形截面罐體翻轉不可采用普通滾輪翻轉機[3]。

圖1 圓形截面罐體翻轉 圖2 異形截面罐體初始位置

圖3 異形截面罐體45°

1.2 擺臂式滾輪變位裝置

擺臂式滾輪裝置由兩套相同的機構組成。每套機構包含一個底座、兩個支架、兩個轉臂。每個支架上配一套電機減速機,每個轉臂上有兩個滾輪和鏈傳動系統(tǒng)。支架上的電機減速機通過轉臂上的鏈傳動系統(tǒng)帶動滾輪旋轉。每個滾輪都是主動輪。利用滾輪與罐體之間的摩擦力帶動罐體旋轉實現(xiàn)變位。

當罐體最凸出部分旋轉到彎臂時,可能會與之發(fā)生碰撞,只有加大彎臂彎度才能使罐體順利翻轉。滾輪在彎臂上的間距和支座距離根據(jù)異形截面罐體形狀適當調整。

通過使用三維參數(shù)化建模設計軟件,對八面弧截面罐體及擺臂式滾輪變位裝置進行分析發(fā)現(xiàn):異形截面罐體在翻轉過程中,并不是圍繞一個固定中心旋轉,它的旋轉中心是變化的。異形截面罐體在翻轉過程中,除了自轉還有公轉。當罐體旋轉15°時,罐體中心向左偏離10.41 mm,高度位于+60.98 mm;當罐體旋轉30°時,罐體中心向左偏離15.40 mm,高度位于+160.76 mm;當罐體旋轉45°時,罐體中心橫向偏離0,高度位于+197.86 mm;當罐體旋轉60°時,罐體中心向右偏離15.4 mm,高度位于+160.76 mm;當罐體旋轉75°時,罐體中心向右偏離10.41 mm,高度位于+60.98 mm。從這組數(shù)據(jù)可以看出,采用擺臂式滾輪裝置翻轉異形截面罐體,雖然罐體旋轉中心不是固定的,但是它的軌跡是規(guī)律的,近似橢圓,如圖4~圖8所示。

圖4 罐體0°狀態(tài)

圖5 罐體30°狀態(tài) 圖6 罐體45°狀態(tài)

圖7 罐體60°狀態(tài) 圖8 罐體90°狀態(tài)

本裝置雖然解決了異形截面罐體翻轉過程中卡死、磕碰的問題,但在實際應用中,罐體表面會有局部劃傷。通過軟件分析可以發(fā)現(xiàn),在排除滾輪硬度過大的因素后,主要的原因是產(chǎn)生了相對運動,即打滑。打滑的原因之一是摩擦力減小,導致驅動力不足,滾輪空轉。摩擦力與正壓力和摩擦因數(shù)有關,正壓力的減小是由于擺臂擺動過程中,角度發(fā)生變化,即罐體重力的分力減小。打滑的另外一個原因是由于滾輪的轉速與罐體表面的線速度不匹配,八面弧罐體在旋轉的過程中,理論上與之接觸的4個滾輪的轉速應該是不完全相同且是不斷變化的,這是由于罐體的八段圓弧曲率不相同,半徑不相同,所以圓弧表面的線速度不相同。但圖中4個滾輪的轉速相同且恒定,在翻轉的任意時刻,滾輪與罐體表面都存在相對滑動,這也是劃傷罐體的主要原因之一。故該裝置也不滿足異形截面罐體翻轉的工藝要求。

2 自適應滾輪變位裝置設計

2.1 結構設計

采用傳統(tǒng)擺臂式滾輪架為依據(jù),形成大曲率弧形彎臂,依托機架布置成面對面的方式,形成環(huán)抱罐體的結構模式。采用中心減速機驅動4組轉臂的方式,配合差速裝置使動力匹配更平順,降低設備制造及維護成本;采用柔性可調式弧形彎臂結構,將彎臂分成兩個部分,端部軸孔共同裝配在中間鉸軸處,并在彎臂的側板上開螺栓孔,這樣兩只彎臂就可以繞中間軸轉動,調整到需要的角度,適應不同曲率截面的罐體。

2.2 動力系統(tǒng)設計

模仿汽車的四驅傳動方案,設置中心動力源,通過傳動軸將動力傳遞到軸間差速器,經(jīng)過齒輪轉向箱傳遞到終端差速器,最后通過鏈傳動將動力合理分配到2個驅動輪上,最終實現(xiàn)八輪全驅的傳輸系統(tǒng)(見圖9)。

圖9 動力系統(tǒng)設計簡圖

由上文可知,罐體翻轉的任意時刻,各滾輪的轉速應該不完全一致且在不斷變化的,以避免相對運動,故此處引入了汽車差速器。差速器的調整是自動的,涉及到“最小能耗原理”,也就是地球上所有物體都傾向于耗能最小的狀態(tài)。轉動過程中兩驅動輪之間形成矛盾的、摩擦的內力矩,迫使行星輪架繞軸線公轉,行星齒輪繞軸線自傳,這樣就形成速度補償,一側半軸轉速加快,另一側半軸轉速減慢,最終實現(xiàn)差速,以達到滾輪與罐體表面速度自動匹配的目的(見圖10)。

圖10 動力系統(tǒng)傳輸原理分析

但是即便使用了差速器,在翻轉罐體的過程中,處于上半部的滾輪依然容易出現(xiàn)打滑現(xiàn)象,由上文可知,這是由于擺臂轉動到接近豎直位置導致滾輪與罐體之間正壓力不足。根據(jù)差速器的工作原理,此時動力會一直往空轉輪傳輸(因為阻力少),加劇打滑。為解決此問題,在差速鎖和電子制動力分配系統(tǒng)之間做了分析對比。

3 引入電子制動力分配系統(tǒng)

理想狀態(tài)下,系統(tǒng)可以自動降低有打滑趨勢的滾輪的轉速,同時降低打滑滾輪的動力輸出,以便將更多動力通過差速器傳遞到另一側不打滑的滾輪,提高驅動能力,故引入了電子制動力分配系統(tǒng)。

系統(tǒng)由輪速傳感器、電子控制器和執(zhí)行器三部分組成。輪速傳感器是用來檢測滾輪轉速的,每只滾輪安裝1個磁感應式輪速傳感器,它是由傳感元件和信號轉子組成,傳感元件為靜止部件,安裝在滾輪軸套上,不隨滾輪轉動。信號轉子由鐵磁材料制成帶齒的圓環(huán),安裝在與滾輪一同轉動的半軸上。工作時電子控制器接收滾輪轉速信號,通過電腦分析對比,當滾輪轉速超過最大理論值設定值時,即判定滾輪處于打滑狀態(tài),控制器向系統(tǒng)的制動力調節(jié)器發(fā)出控制指令,打滑滾輪的制動系統(tǒng)工作,強制降低其轉速。

4 控制系統(tǒng)設計

控制系統(tǒng)可對變頻器狀態(tài)進行顯示,機器的運行速度由變頻器的頻率控制,通過頻率的平滑調整實現(xiàn)電機的無級調速。將本裝置與罐體裝配到一起,運用三維仿真技術對整個系統(tǒng)進行仿真分析,對翻轉罐體上的定點生成速度與位移曲線,通過曲線可以反向匹配電機轉速,使罐體表面任意一點的線速度趨于一個恒定值,這是與焊接專機配合工作的重要理論依據(jù)。

圖11 量值分析翻轉罐體的速度與位移

5 結論

自適應滾輪變位裝置用于異形截面罐體翻轉,實用性已在生產(chǎn)中得到驗證,解決了劃傷罐體的工藝難題,滿足產(chǎn)品制造的工藝要求。本項目的研制不僅僅停留在其變位功能上,現(xiàn)有結構加上控制系統(tǒng)就可以精準實現(xiàn)“八面弧罐體”表面單點的定位分析,根據(jù)線性運動軌跡配合專機將對應的環(huán)縫進行焊接和打磨,提升了自動化程度,使得集裝箱制造裝備的多元化水平得到很大的提升,具備極大的推廣及應用價值。