大豆專用膨化機出料裝置結構優化與應用

彭君建,張 樂,錢勝峰,付 波,閭 宏,賀凱林,車晨曦

(1.江蘇豐尚智能科技有限公司,江蘇 揚州 225009,2.國家飼料加工裝備工程技術研究中心,江蘇 揚州 225009;3.江蘇豐尚油脂工程技術有限公司,江蘇 揚州 225009)

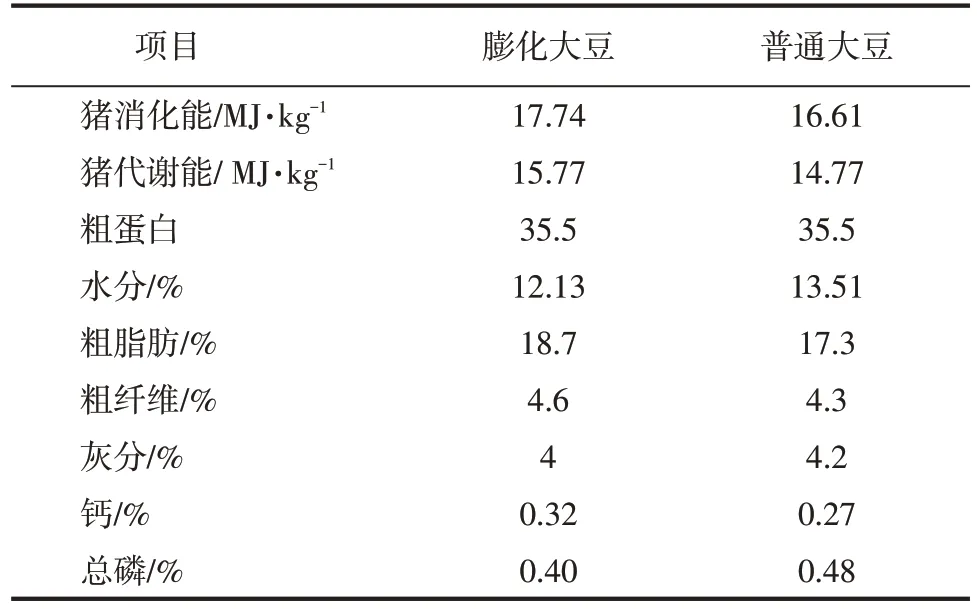

大豆是一種營養成分較均衡的優良植物蛋白質資源,含粗蛋白36%以上、脂肪17%以上、淀粉10%左右,同時含有氨基酸、維生素、卵磷脂和礦物質等[1]。但大豆中含有胰蛋白抑制因子(TI)和抗原蛋白等抗營養因子,直接飼喂易造成幼齡動物營養性腹瀉,使動物腸道受損,因此限制了大豆在幼齡動物飼糧中的應用[2]。而大豆經擠壓膨化加工處理后,可消除或降低抗營養物質抗原活性,降低大豆中抗營養物質的危害,同時大豆中的蛋白質變性、淀粉糊化及大豆油細胞破裂,提高了大豆的營養價值,膨化大豆與普通大豆營養成分的比較見表1[3]。

表1 膨化大豆和普通大豆主要營養指標

使用全脂膨化大豆具有以下優勢:(1)可以節省添加油脂設備和減少飼料中添加油脂的數量,避免了混合加油的不均勻現象;(2)可以減少飼料加工的粉塵濃度,減少混合機、制粒機的磨損,便于隨時生產加工及生產效率的提高。(3)經研究發現,膨化大豆的飼料報酬率比用溶劑萃取過油脂的豆粕+飼料級油脂混合物提高5%~10%,因此全脂膨化大豆的使用有利于提高產品品質和競爭力[4-5]。

全脂膨化大豆對肉雞、蛋雞、仔豬和水產動物均有良好的飼養效果。特別是在乳豬飼料中,可以取代豆粕、魚粉,防止仔豬腹瀉,改善適口性,提高仔豬生長速度[6-7]。

目前越來越多的大型油脂企業加入到專業的膨化大豆生產中,利用原料采購的優勢,為飼料企業提供膨化全脂大豆粉。大豆專用膨化機是整個全脂大豆膨化生產的核心設備,對整個生產系統效率的提升、成品指標及生產成本控制至關重要[8-9]。本文主要是針對現有膨化機在使用過程中的一些問題,對膨化機的出料結構進行了一些探討性的改進[10],希望能對今后膨化機的研究有所幫助。

1 膨化大豆生產過程中存在的問題

目前膨化大豆生產過程中普遍存在以下問題:(1)膨化機堵機風險較高,每次堵機都需要對膨化腔進行拆除清理,勞動強度較大,費時費力;(2)膨化機每次作業完畢,必須將出料裝置拆掉,清理出料裝置內的物料,勞動強度較大,且膨化腔處于高溫狀態,給操作人員帶來灼傷的風險;(3)由于膨化作業是高溫高壓處理過程,在停機或者堵機、清理出料裝置時,腔內的高壓有可能將出料裝置推出,對于操作人員造成傷害,存在較大的安全風險;(4)目前大豆專用膨化機其出料端的模孔采用是單孔出料方式,盡管該結構具有比較簡單、生產和制造成本較低等優點,但是在實際生產過程中,用戶如果需要調節膨化機腔體內的壓力、改善膨化效果或者改變產量時均需要將膨化機停機,才能將模孔換掉,十分費時費力,而且非正常停機將影響客戶的正常生產,直接就給用戶帶來較大的經濟損失。

筆者針對該情況設計了一種液壓控制出料裝置,針對膨化作業過程中存在的問題和風險進行設計,達到了提高操作方便性和設備運行穩定性的目的。

2 液壓單孔出料裝置結構及原理

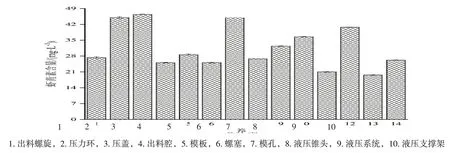

液壓單孔出料裝置(見圖1)的工作原理是:出料膨化腔與模板錐度配合,模板通過液壓系統控制其前進與后退,實現出料口關閉和開啟。當膨化機在剛開機階段,物料指標未達到要求或者生產過程中出現內部壓力增高、模孔堵塞時,液壓缸后退,將液壓模板脫離出料口位置,使出料面積增大,壓力得到緩解釋放,堵塞的物料及時排出,待堵塞物料全部擠出后,再操作液壓系統的液壓缸將模板推至出料口位置,模板與出料膨化腔錐度貼緊,物料由模板中心的出料模孔擠出,生產恢復正常。在關機時,為了清理出料裝置內殘留的物料,啟動液壓系統,控制液壓缸后退,將模板與出料膨化腔脫離,將殘留在出料膨化腔內的物料通過螺旋的旋轉推出,達到清理殘留物料的目的。

圖1 液壓單孔出料裝置

另外,對出料模孔出料方式進行了結構優化,采用了一種旋轉式可調節出料模孔結構(見圖2)。包括出料模孔和中空的螺塞,螺塞一端設有模套孔,螺塞另一端的中心位置設有從外向內逐漸收縮的錐孔,其特征在于所述模套孔偏心設置在螺塞內,出料模孔可轉動地安裝于模套孔中,出料模孔設有三個不同直徑的模孔,出料模轉動時,各模孔依次與錐孔相通。膨化機工作過程中,只要旋轉出料模孔,選擇所需要的模孔對準螺塞錐孔,即可實現模孔的更換,實現了在不停機狀態下調節出料模孔大小的目的,極大地提高了膨化機工作效率。

圖2 旋轉式可調節出料模孔

3 液壓單孔出料裝置應用

第一套大豆專用膨化機液壓單孔出料裝置(見圖3)于2019 年6 月在福建某油脂公司安裝并調試試驗成功,兩年來一直穩定運行。

圖3 液壓出料裝置試驗現場

通過試驗驗證,得出本研究設計的液壓單孔出料裝置具有以下優點:

(1)安全高效。膨化機生產電流穩定(波動小于10 A),液壓裝置壓力穩定。生產結束時,通過遠程控制箱將液壓出料裝置脫離出料膨化腔,無需拆卸連接螺栓,降低勞動強度,確保了操作人員的安全。

(2)調整方便。液壓單孔出料裝置采用在線可調三孔出料模孔,可以在線調換模孔。同時螺塞與出料錐頭間隙可以在線調整,以確保合適的出料間隙。

(3)節能環保。液壓系統達到設定壓力后,即可將液壓系統電機關閉,液壓系統將自動保壓。同時在液壓控制系統中設有電接點壓力表,當系統壓力低于設定壓力時產生電信號,啟動油泵電機,彌補壓力損失,確保生產穩定性。

4 總 結

本研究設計的一種方便快捷的單孔液壓出料裝置,通過試驗驗證,新結構的應用降低了操作人員勞動強度,提高了操作的方便性和生產效率。下一步計劃將對大豆專用膨化機進行持續優化,通過工藝流程和控制方式優化,實現膨化機一鍵開機,盡量減少人工的干預,為膨化豆粉生產加工企業的少人化或無人化做更深層次的研究。