發酵棉籽粕膳食纖維制備的工藝參數優化

楊夢琪,南珊珊,王海亮,牛俊麗,張文舉,聶存喜

(石河子大學動物科技學院,新疆 石河子 832003)

膳食纖維作為第七大營養素具有突出的保健功能,在人類生活中廣泛應用。攝入一定含量的膳食纖維可以有效緩解便秘[1]、降低癌癥風險[2]、降低膽固醇[3-4]、預防糖尿病[5]、調節脂肪代謝[6-8]、改善肥胖[9]、調控腸道健康[10-11]。因此,在動物生產中也可能有巨大的應用價值。膳食纖維的生理功能與其理化性質有關。其中,持水性是影響葡萄糖擴散的關鍵因素[12],對防治糖尿病有重要作用。不同的膳食纖維化學組成、結構和加工條件等均會影響其持水性、膨脹性等理化特性,而理化特性可以通過影響消化道內容物重量,進而影響動物攝食量,縮短腸道轉運時間(如纖維素、麥麩和木質素)[13-14],這可能使動物生長性能等發生改變。有調查表明[15],膳食纖維主要通過增加日糧持水力和黏度,增強母豬的飽腹感,調節母豬腸道微生物菌群,保持母豬腸道結構完整性。可見,膳食纖維的組成及其理化性質能影響動物腸道健康,進而影響其生長發育。膳食纖維根據其溶解性分為不可溶性膳食纖維和可溶性膳食纖維,其中可溶性膳食纖維更容易被腸道消化吸收。研究表明,發酵法能有效提高飼料中的蛋白質含量[16],而微生物發酵產生的纖維素酶和半纖維素酶[17]能有效降解植物中的多糖,菌株Neurospora crassa SD10[18]發酵麩皮產生的木聚糖酶能水解非淀粉多糖中的β-1,4糖苷鍵,從而提高纖維素的利用率。而利用發酵棉籽粕制備膳食纖維的研究較少。而棉花作為新疆的優勢資源,利用棉籽粕制備膳食纖維可以使其被有效利用,且棉籽粕經過發酵后有毒棉酚含量降低,其中的功能活性物質含量增加[19],本試驗以發酵棉籽粕為原料制備膳食纖維,并對其進行工藝優化,確定最佳提取工藝。為進一步評定日糧添加發酵棉籽粕膳食纖維對畜禽生長性能、腸道發育等提供參考依據。

1 材料與方法

1.1 試驗材料

棉籽粕、玉米、麩皮,均購自新疆泰昆飼料科技有限公司;熱帶假絲酵母ZD-3(Candida tropicalis ZD-3),由石河子大學動物營養實驗室提供;YPD 培養基,購自北京索萊寶科技有限公司;α-淀粉酶(酶活為50 U·mL-1),購自上海源葉生物科技有限公司,酶活力定義為:在溫度25 ℃、pH值6.9條件下,1 min內液化1 mg可溶性淀粉所需要的酶量,即為1 個酶活力單位);中性蛋白酶(酶活:100 U·mg-1,購自上海源葉生物科技有限公司,酶活力定義為:1 g 固體酶粉(或1 mL 液體酶),在40 ℃、pH 值7.5條件下,1 min水解酪素產生1 μg酪氨酸為一個酶活力單位);植物油、氫氧化鈉、鹽酸、75%乙醇、95%乙醇、丙酮,均為市售。

1.2 試驗儀器與設備

電熱鼓風干燥箱(型號為GZX-9070MBE),上海博迅醫療生物儀器股份有限公司產品;粉碎機(型號為FZ102),上海楚定分析儀器有限公司產品;電子天平(型號為BS224),上海精密儀器儀表有限公司產品;高壓滅菌鍋(型號為MLS3750),上海賽默生物科技發展有限公司產品;超凈工作臺(型號為SWCJ-22),上海滬凈醫療器械有限公司產品;數顯電熱培養箱(型號為HPX-9162MBE),上海博迅醫療生物儀器股份有限公司產品;旋轉蒸發儀(型號為RE-52),上海亞榮生化儀器廠產品;水浴鍋(型號為HH-1),常州朗越儀器制造有限公司產品;pH 檢測計(型號為PH818),廣東深圳市吉格機電設備有限公司產品。

1.3 試驗設計

本試驗首先采用單因素試驗設計,再根據單因素試驗得到的結果,用四因素三水平正交試驗進一步優化酶解條件。以可溶性膳食纖維(SDF)提取率作為確定最優工藝條件的依據。提取率最高的組合即為發酵棉籽粕膳食纖維提取的最佳工藝組合。

1.4 發酵棉籽粕的制備

發酵底物按照棉籽粕∶玉米∶麩皮=90∶5∶5 的比例混合均勻,底物與水的比例為1∶0.4。發酵棉籽粕制備的具體過程參考魏蓮清等[20]的方法。

1.5 可溶性膳食纖維制備的工藝流程

取500 g 發酵棉籽粕,加入一定量0.6 mol·L-1的NaOH 溶液浸提3 h 取沉淀。沉淀經清洗烘干粉碎。取一定量堿處理后的發酵棉籽粕沉淀,加入純化水。混勻后加入一定量α-淀粉酶,一定條件下進行酶解,95 ℃水浴加熱10 min 滅酶。冷卻至室溫后,加入中性蛋白酶,繼續在相同條件下酶解。將酶解后的樣品溶液冷卻至室溫,在8 000 r·min-1條件下離心10 min得到上清液和沉淀。上清液用4倍體積95%乙醇醇沉10 h、抽濾/離心,之后用75%乙醇和丙酮洗滌3次,烘干,最終得到SDF。

1.6 單因素試驗

經過預試驗,選取影響可溶性膳食纖維提取率的主要因素:復合酶含量、料液比、酶解溫度/℃、酶解時間/h,進行單因素試驗的條件優化。各因素變化閾值見表1。

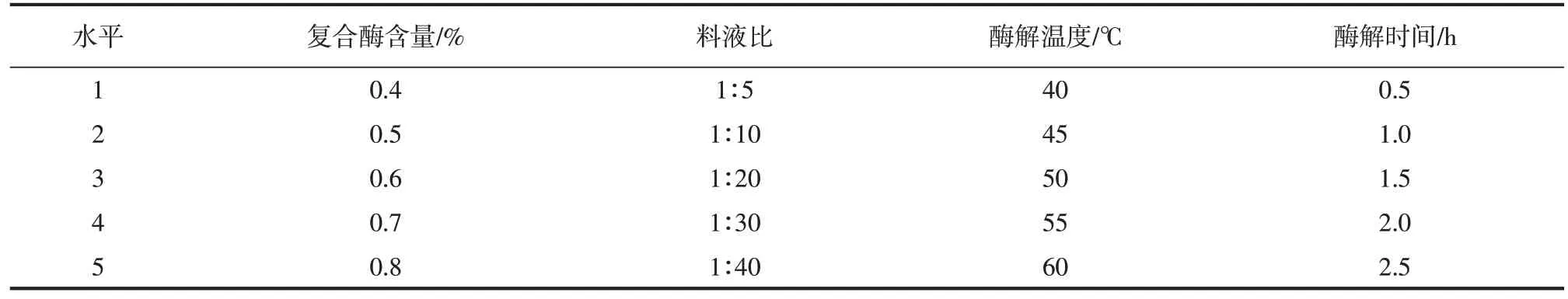

表1 單因素試驗各因素變化閾值

以SDF提取率為指標進行篩選,計算公式如下:

1.6.1 復合酶含量變化的單因素試驗

在料液比為1∶10、酶解溫度為45 ℃、酶解時間為2 h 的條件下,考察復合酶(α-淀粉酶和中性蛋白酶)含量為0.4%、0.5%、0.6%、0.7%、0.8%時對SDF提取率的影響。

1.6.2 料液比變化的單因素試驗

在復合酶(α-淀粉酶和中性蛋白酶)含量為0.6%、酶解溫度為45 ℃、酶解時間為2 h 的條件下,考察料液比為1∶5、1∶10、1∶20、1∶30、1∶40時對SDF提取率的影響。

1.6.3 酶解溫度變化的單因素試驗

在復合酶(α-淀粉酶和中性蛋白酶)含量為0.6%、料液比為1∶10,酶解時間為2 h 的條件下,考察酶解溫度為40 ℃、45 ℃、50 ℃、55 ℃、60 ℃時對SDF提取率的影響。

1.6.4 酶解時間變化的單因素試驗

在復合酶(α-淀粉酶和中性蛋白酶)含量為0.6%、料液比為1∶10,酶解溫度為45 ℃的條件下,考察酶解時間為0.5 h、10 h、1.5 h、2 h、2.5 h時對SDF提取率的影響。

1.7 正交試驗

在單因素試驗結果的基礎上,選取上述4個因素的適宜條件范圍,以SDF提取率為評價指標進行四因素三水平的正交試驗優化,其中酶解溫度為 40~50 ℃、料液比為1∶5~1∶15、酶解時間1.5~2.5 h、復合酶含量為0.5%~0.7%。試驗因素水平設計見表2。

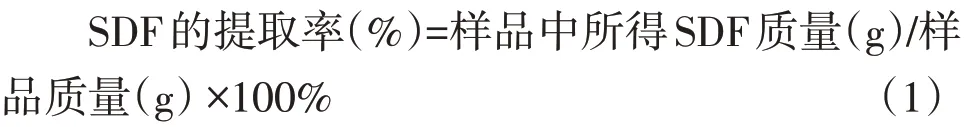

表2 正交試驗因素和水平設計

1.8 統計分析

試驗結果用Excel 軟件進行初步統計,數據重復3 次取平均值,用SPSS 20.0 軟件進行單因素方差(ANOVA)分析求得標準差。使用Origin Pro 9.1 進行繪圖,數據采用“平均值±標準差”的形式表示。

2 結果與分析

2.1 不同工藝參數對SDF提取率的影響

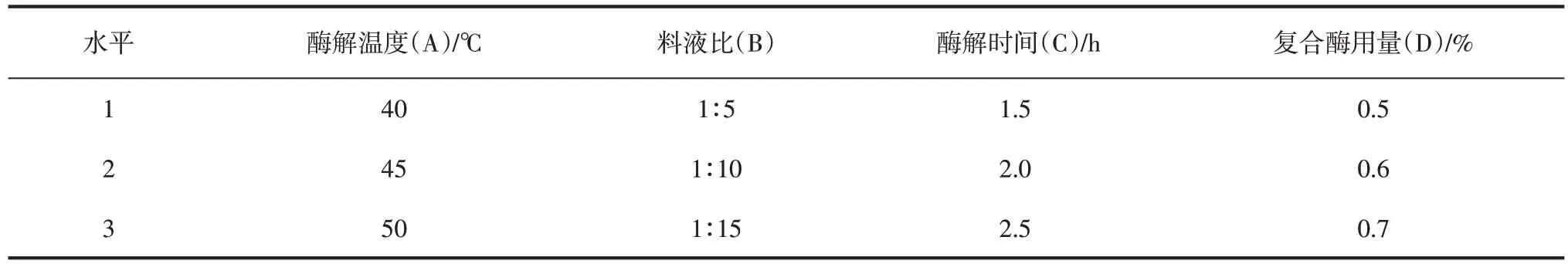

2.1.1 復合酶含量對SDF提取率的影響

復合酶含量是影響SDF 提取率的主要因素。見圖1,當復合酶含量為0.5%時,隨著酶含量增加SDF 提取率提高,在0.6%時達到峰值,SDF 提取率為26.13%。隨著復合酶含量繼續增加,SDF 提取率降低。當復合酶含量為0.8%時,SDF 含量降低了約4%,隨后呈緩慢降低趨勢,說明在0.6%的酶添加量之后,復合酶含量增加并不能無限提高SDF 提取率,可以判斷0.6%為復合酶最佳添加含量。

圖1 復合酶含量對SDF提取率的影響

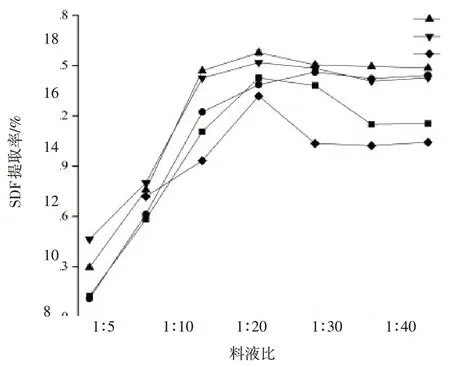

2.1.2 料液比對SDF提取率的影響

料液比對SDF提取率影響也較大,提取率的最大值和最小值相差在6%左右。見圖2,當料液比小于1∶10 時,發酵棉籽粕SDF 提取率與料液比呈正相關,而料液比大于1∶10,SDF提取率呈下降趨勢。其原因可能與酶作用程度相關,當底物濃度低于一定程度時,酶解速率下降。在其他因素不變的前提下,料液比為1∶10 時,SDF 提取率最高,為16.91%。

圖2 料液比對SDF提取率的影響

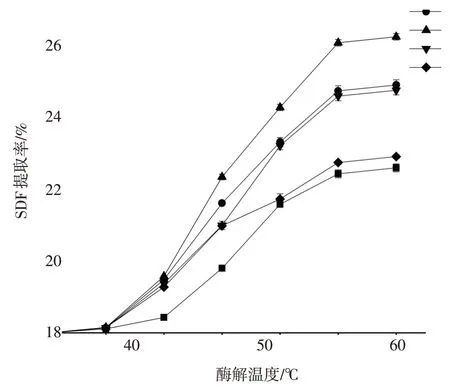

2.1.3 酶解溫度對SDF提取率的影響

從圖3中可以看出酶解溫度顯著影響SDF提取率。在45~50 ℃范圍內SDF提取率變化不大,其中在45 ℃時SDF 提取率最高。之后隨著溫度升高到60 ℃時,SDF 提取率降至19.64%。因此最佳反應溫度為45 ℃,SDF提取率達25.73%。

圖3 酶解溫度對SDF提取率的影響

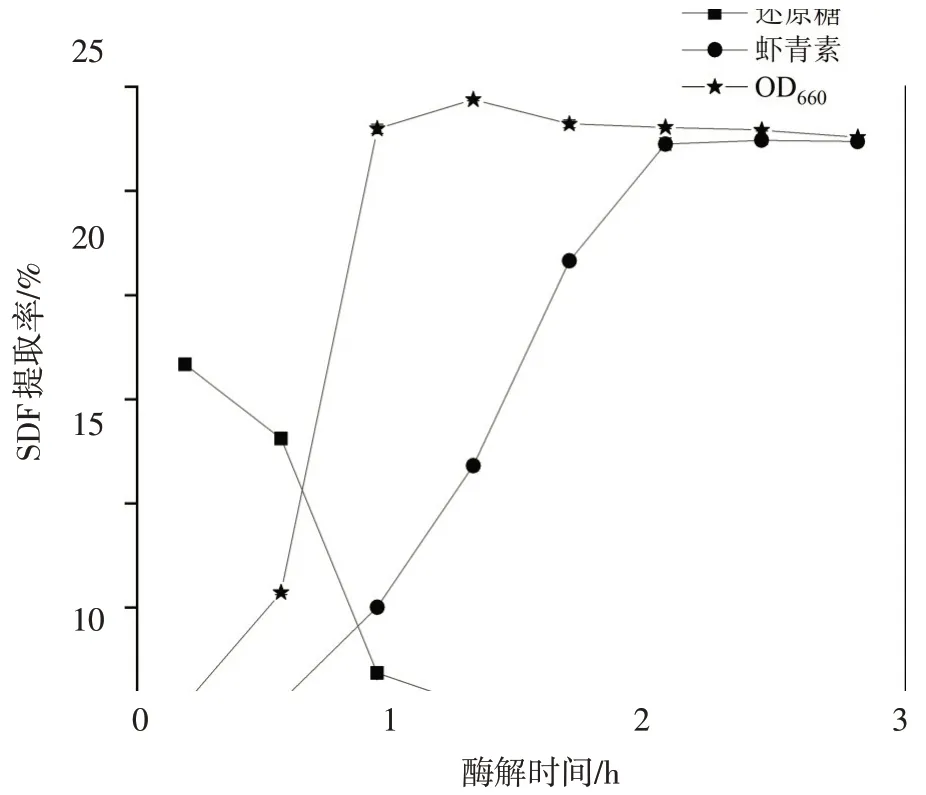

2.1.4 酶解時間對SDF提取率的影響

從圖4中可以看出,酶解時間對SDF提取率影響較大。反應時間為0.5 h的提取率最低,到2 h時呈上升趨勢,其中SDF 提取率相差10%。2 h 后SDF 提取率呈下降趨勢。在反應時間為2 h 時,SDF提取率最高,為21.36%。

圖4 酶解時間對SDF提取率的影響

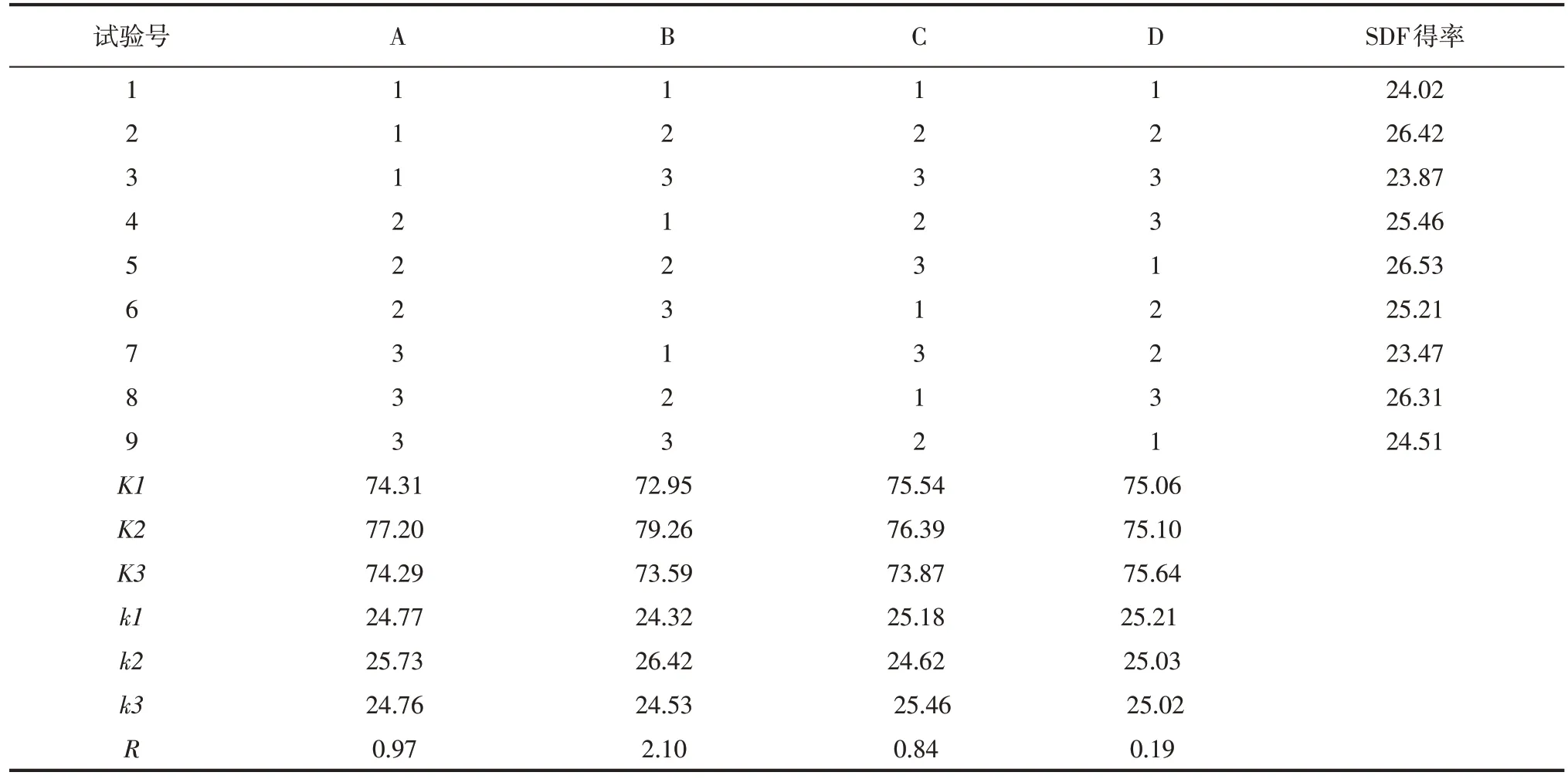

2.2 正交試驗結果

在單因素試驗基礎上,設定了四因素三水平正交試驗,采用正交表L9(34),正交試驗極差及方差分析結果見表3。

由表3 中可以看出B 因素(料液比)的R值最大,為2.10,說明料液比單因素對SDF提取率影響最大,其次分別是酶解溫度(A)、酶解時間(C)、復合酶含量(D)。該結果與單因素試驗結果基本符合。最后得出四個因素對試驗的結果影響的主次順序為:B>A>C>D,即料液比>酶解溫度>酶解時間>復合酶含量。通過直觀分析法,按照各因素最優水平,最優組合為A2B2C3D1,即最佳工藝條件是:酶解溫度45 ℃,料液比1∶10,酶解時間2.5 h,復合酶含量0.5%,其SDF 提取率為26.53%,說明其優化條件可靠。

表3 正交試驗結果

3 討 論

3.1 不同工藝參數對SDF提取率的影響

3.1.1 復合酶含量對SDF提取率的影響

當復合酶含量為0.5%時,隨著復合酶含量增加SDF提取率提高,在0.6%時達到峰值,SDF提取率為26.13%。隨著復合酶含量繼續增加,SDF 提取率降低。說明在6%酶添加量之后,復合酶含量增加并不能無限提高SDF提取率,這可能與酶的競爭性抑制和酶與底物比例有關[21]。當酶含量小于0.6%時,反應體系酶濃度不足,水解程度不完全,但隨著復合酶含量增加,淀粉酶和蛋白酶將大分子物質水解成單糖、多肽等小分子物質,當酶濃度過高時,膳食纖維結構如α-糖苷鍵破壞,淀粉長鏈斷裂,反應平衡被打破,導致提取率降低[22]。因此,酶用量達原料的0.6%時,即可達到理想的提取效果。

3.1.2 料液比對SDF提取率的影響

當料液比小于1∶10 時,發酵棉籽粕SDF 提取率與料液比呈正相關,而料液比大于1∶10時,SDF的提取率呈下降趨勢。這與酶和底物的作用程度相關,當底物濃度低于一定程度時,酶解速率下降。李琦等[23]在提取韭菜根不溶性膳食纖維(IDF)時發現,當IDF在堿液中擴散達到平衡后,得率不再上升,隨液料比繼續增加,反而可能破壞溶出的IDF結構。王永剛等[24]在提取紅棗膳食纖維(IDF)的單因素試驗中,當料液比為1∶9 時酶與底物充分結合,得到最大提取率為8.42%。在本試驗中,在其他因素不變的前提下,料液比為1∶10 時,SDF 提取率最高,為16.91%。

3.1.3 酶解溫度對SDF提取率的影響

從圖3 中可以看出,在45~50 ℃范圍內,SDF提取率變化不大,其中在45 ℃時SDF 提取率最大。之后隨著溫度的升高SDF提取率逐漸降低。說明溫度影響酶的穩定性,且45 ℃之后,酶活性降低,其原因可能與蛋白質變性有關。李黎等[25]在提取棗渣膳食纖維的研究中,當酶解溫度為60 ℃時棗渣IDF得率最大,隨后下降。可能的原因是隨著溫度到一定范圍內,蛋白分子運動劇烈,破壞了酶的二級和三級結構鍵使酶失活。因此高溫水解使SDF得率下降,所以最佳反應溫度為45 ℃,SDF提取率達25.73%。

3.1.4 酶解時間對SDF提取率的影響

從圖4中可以看出,酶解時間對SDF提取率影響較大。當反應時間為0.5 h時提取率最低,到2 h時一直呈上升趨勢,其中SDF提取率相差10%。2 h后SDF 提取率呈下降趨勢。在反應時間為2 h 時,SDF提取率最高,為21.36%。陳嫣等[26]在提取香芋皮SDF過程中采用微波輔助法,反應時間在12 min時提取率最高,隨后趨于平穩,可能由于香芋皮中SDF 含量有限。在本試驗中,酶解2 h 后提取率開始下降,可能是由于底物含量達到上限,繼續酶解使產物結構發生變化,導致醇沉后的沉淀變少。

3.2 正交試驗優化對SDF提取率的影響

單因素試驗結果表明,當酶含量為0.6%、料液比為1∶10、酶解溫度為45 ℃、酶解時間2 h 時,發酵棉籽粕中提取的SDF含量最高。而正交試驗表明:酶解溫度為45 ℃、料液比為1∶10、酶解時間為2.5 h、復合酶含量0.5%為最佳組合,提取率達26.53%,比單因素試驗中最高提取率多0.4%。劉學成[27]采用超聲波輔助酶法提取金針菇膳食纖維(DF),各因素對DF得率的影響大小依次為即超聲波功率>蛋白酶用量>液料比>α-淀粉酶用量。慈竹竹葉膳食纖維[28]提取的最優工藝為NaOH 溶液質量體積分數10%,提取時間為17 h,溫度為42 ℃,料液比為1∶15,提取率為34.58%。

4 結 論

本試驗條件下,發酵棉籽粕可溶性膳食纖維的最佳提取工藝參數為:酶解溫度45 ℃、料液比1∶10、酶解時間2.5 h、復合酶含量0.5%,SDF 含量為26.53%。