銅陽極泥分銅液綜合回收稀貴金屬

張福元,張金池,張廣安,趙卓

(安徽工業大學冶金工程學院,安徽馬鞍山243032)

稀貴金屬Te、Au、Ag、Pt、Pd 具有諸多優異的理化性能,在冶金、化工、醫療、電子、能源、航空航天等領域具有廣泛應用[1-4]。銅陽極泥作為陽極銅電解精煉的副產物,是回收Se、Te、Au、Ag、Pt、Pd等多種高價值稀貴金屬的重要原料[5-7]。火法-濕法聯合的半濕法工藝[8]是國內外較為成熟并廣泛使用的處理工藝,江西銅業集團有限公司和大冶有色金屬集團控股有限公司均采用該工藝。首先進行硫酸化焙燒蒸硒,蒸硒渣采用硫酸浸出脫銅,酸浸脫銅過程中部分Se、Te 進入分銅液,貴金屬Au、Ag、Pt、Pd也存在不同程度的分散[9]。分銅液成為易被忽視的中間產品,高效回收其中的稀貴金屬具有重要意義。

目前,從酸性溶液中回收Te、Au、Pt、Pd 的方法主要有堿中和法、置換法、亞硫酸還原法和離子交換法等工藝。堿中和法[10]過程簡單,能有效回收分銅液中的碲,但中和渣中碲品位較低、含雜高;銅置換法[11]常用于回收分銅液中的碲,銅粉成本較高、消耗量大,縮核反應產物Cu2Te 易“包裹”銅芯、降低銅粉的使用效率,關鍵是后續銅、碲分離復雜;鋅粉置換法[12]是工業上常用于還原溶液中貴金屬的方法,但對碲還原效果差,貴金屬還原不徹底、精礦品位偏低;鄭雅杰等[13]采用SO2從硫酸銅母液中回收碲,Na2SO3[14]和Na2S2O5[15]回收沉金后液中的稀貴金屬,此類方法實質均為H2SO3還原,稀貴金屬還原率接近100%,但SO2易外逸污染環境;離子交換法選擇性好,但主要針對鹽酸、硫代硫酸鹽和氰化物體系[16-18],對硫酸體系研究較少。

上述部分方法對碲具有一定回收效果,但難以適用于高硫酸體系的分銅液中貴金屬的回收。碲是一種對貴金屬選擇性強的良好捕集劑[19],碲共沉淀法因具有貴金屬分離效果好、回收率高等優點廣泛應用于微量或痕量貴金屬的分離富集[20-22]。因此,本文采用Fe2+原位還原分銅液中稀貴金屬Te、Au、Pt 和Pd,同時利用新生態膠體狀Te 對貴金屬Au、Pt和Pd的捕集作用達到高效回收稀貴金屬的目的。該工藝簡單、環境友好、成本較低,可實現分銅液中稀貴金屬的高效綜合回收,對硫酸體系中稀貴金屬的回收有一定參考意義。

1 實驗

1.1 實驗原料

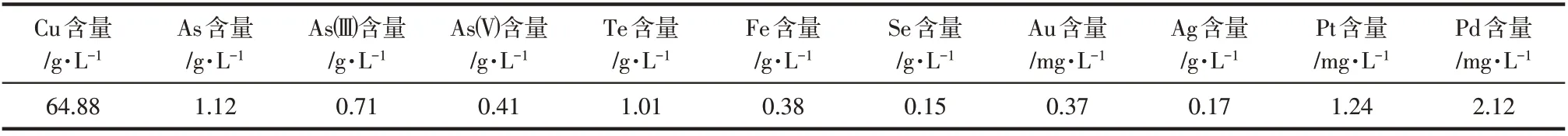

分銅液來自某銅冶煉廠的稀貴車間,為深藍色澄清溶液,pH為0.6,其主要成分如表1所示。

由表1 可知,分銅液中主要元素Cu 的含量為64.88g/L,As 的含量為1.12g/L,其中,As(Ⅲ)占63.39%,As(Ⅴ)占36.61%,As 主要以低價態形式存在;稀貴金屬Te、Au、Ag、Pt和Pd的含量分別為 1.01g/L、 0.37mg/L、 0.17g/L、 1.24mg/L 和2.12mg/L,具有一定的回收價值。

1.2 實驗過程

量取一定體積分銅液于燒杯中,將燒杯置于水浴鍋中加熱至目標溫度,在攪拌條件下按照實驗所需緩慢加入還原劑FeSO4·7H2O,保溫反應至預定時間后,真空抽濾進行固液分離,濾餅用蒸餾水洗至中性后烘干并制樣,濾液定容。

1.3 分析方法

采用美國Agilent 720ES型電感耦合等離子體發射光譜儀(ICP) 分析溶液成分,射頻功率1.20kW,等離子體流量15.0L/min,輔助流量1.50L/min,噴霧器流量0.75L/min;采用美國賽默飛世爾ARL ADVANT’X Intellipower?3600 型掃描X射線熒光光譜儀(XRF)對沉淀渣進行定性半定量成分分析;采用德國Bruker D8ADVANCE型X射線衍射儀(XRD)分析沉淀渣的物相組成,靶材為Cu 靶,功率為3kW,加速電壓40kV,電流強度為40mA,掃描速度為4°/min,測角儀精度為0.0001°,2θ 準 確 度≤0.02°;采 用 日 本JEOL 的JSM-7900F熱場發射掃描電子顯微鏡(SEM)觀察產物微觀形貌和分析元素組成,加速電壓20kV,放大倍數999×,工作距離為9.9mm;Au、Ag、Pt 和Pd 參照GB/T 7739.1—2019 采用火試金-ICP 分析檢測;采用碘量法測定Cu 含量;采用溴酸鉀滴定法測定As含量;采用重鉻酸鉀返滴定法測定Te含量。

表1 分銅液的主要成分分析結果

2 熱力學分析

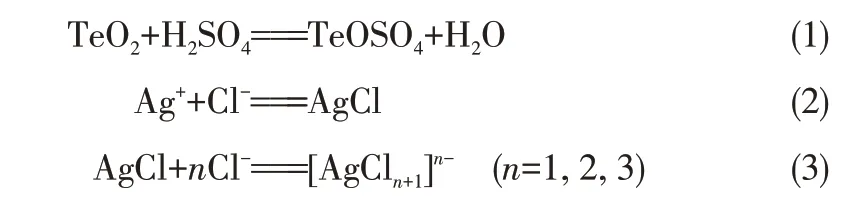

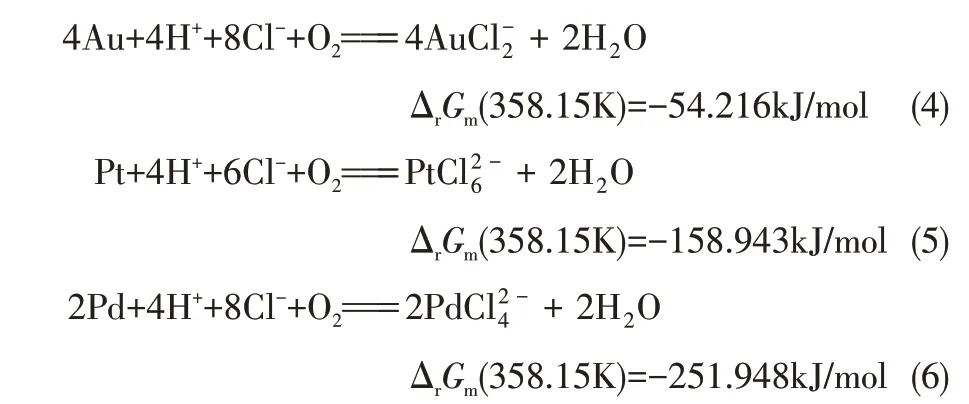

2.1 分銅液中貴金屬的溶解

銅陽極泥與濃H2SO4混合進行硫酸化焙燒,銅和大部分銀轉化為可溶性的硫酸鹽,硒以SeO2形式逸出,碲被氧化為TeO2留在渣中。在硫酸浸銅過程中,大部分銀和少量碲進入分銅液,為避免銀的分散,加入NaCl 使分銅液中的Ag+以AgCl 沉淀形式進入酸浸渣[9],過量的Cl-導致部分AgCl 形成可溶性絡合物重新進入分銅液,主要化學反應如式(1)~式(3)所示。

此外,向銅電解液中添加30~50mg/L HCl 用于沉淀高硫酸濃度下溶解的微量Ag+,導致銅陽極泥中夾帶少量Cl-,在較高的酸度和氧氣存在條件下,Au、Pt 和Pd 與Cl-發生絡合,微量溶解到分銅液中,可能的化學反應如式(4)~式(6)所示。

由式(4)~式(6)可知,Au、Pt、Pd氧化溶解反應的ΔrGm(358.15K)均遠小于0,反應能夠自發向右進行。根據反應的ΔrGm負值越大,反應的自發性越大,Pd 溶解反應的ΔrGm最負,為-251.948kJ/mol,最易被氧化溶解,其次為Pt(-158.943kJ/mol),最后是Au(-54.216kJ/mol),這與金屬活動性順序一致。

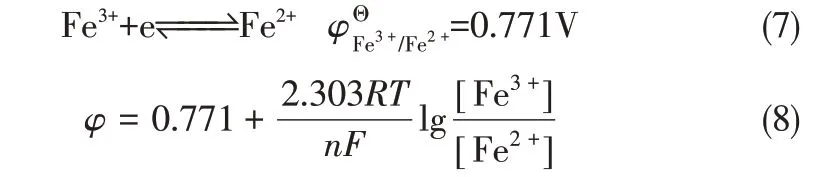

2.2 分銅液的電位調控

亞鐵的電極反應及標準電極電位如式(7)所示。

根據Nernst 方程可知,硫酸體系中Fe2+的實際電極電位如式(8)所示。

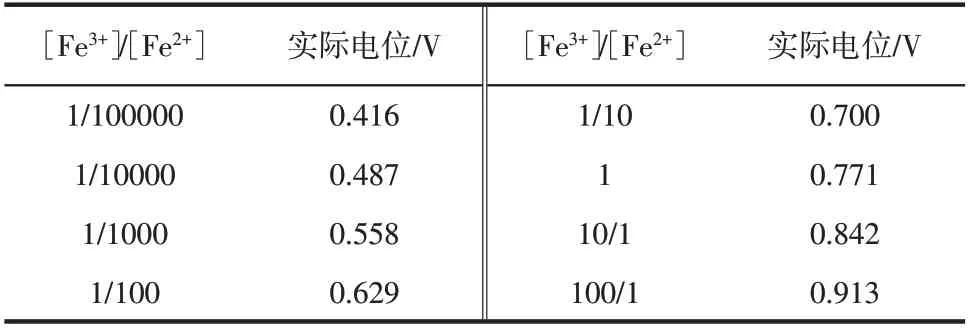

表2 Fe2+實際電位與[Fe3+]/[Fe2+]的關系(358.15K)

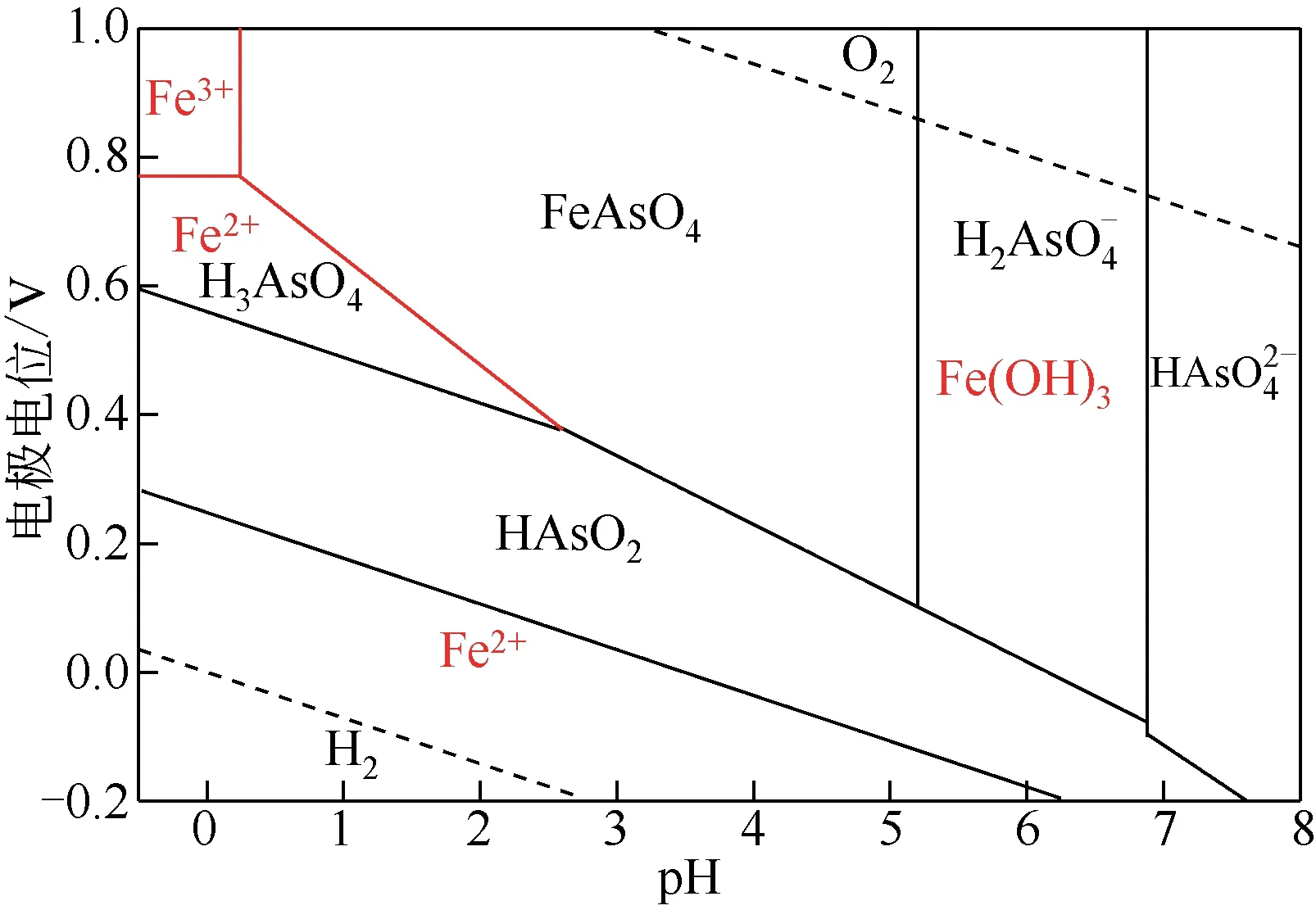

根據相關熱力學參數[23-24]計算并繪制358.15K條件下As-Fe-H2O系φ-pH圖,如圖1所示。

圖1 As-Fe-H2O系φ-pH圖

由圖1 可知,在強酸性、較高電位環境中,Fe3+和H3AsO4能夠穩定存在;當溶液pH 在0.3~5.2時,Fe3+與H3AsO4結合生成穩定的FeAsO4,且在該范圍內隨溶液酸度的降低,FeAsO4的穩定區域逐漸擴大;當溶液pH>5.2時,Fe3+形成Fe(OH)3而不是FeAsO4。分銅液的pH 為0.6,As 主要以H3AsO4和H3AsO3的形態存在[25],因此能夠發生Fe3+和H3AsO4形成FeAsO4的反應。當分銅液中引入Fe2+后[Fe2+]增加,在高溫條件下Fe2+可通過溶解氧氧化或還原金屬離子得到Fe3+,由于溶液中As(Ⅴ)(5.5×10-3mol/L)的存在,新生的Fe3+與H3AsO4結合生成穩定的FeAsO4,而FeAsO4因溶解度較低(Ksp=10-21.17~10-25.83)從溶液中沉淀,使溶液中[Fe3+]大大降低,[Fe3+]/[Fe2+]將大幅減小,Fe2+的實際電位大幅降低,從而達到還原稀貴金屬的效果。

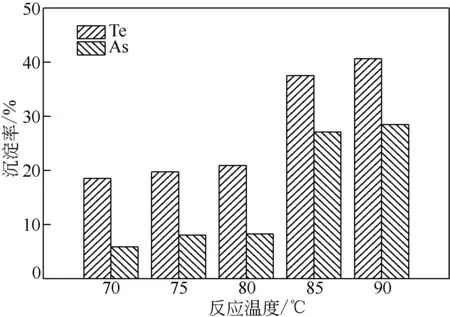

2.3 稀貴金屬還原及碲捕集機理

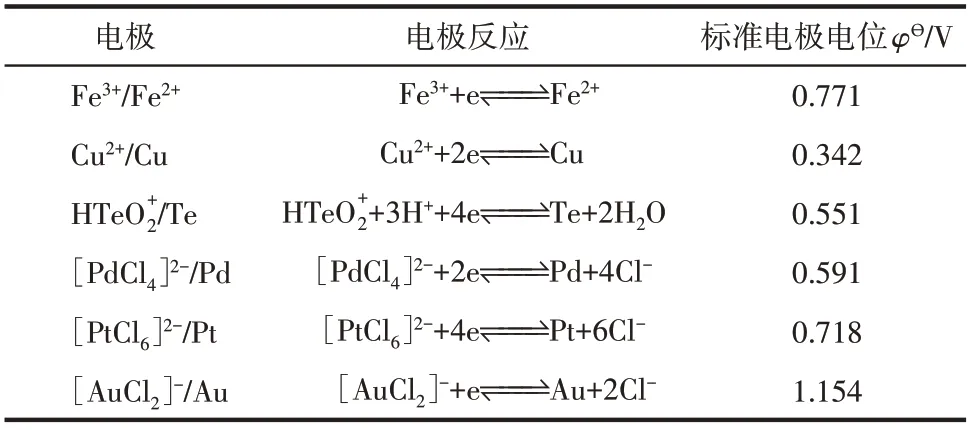

在358.15K時,實驗涉及電極反應的標準電極電位[24]如表3所示。

表3 分銅液中部分元素的標準電極電位

由表3可知,分銅液中金的還原電位最高,為1.154V,在溶液中氧化性最強,反應過程中優先被還原,鉑的還原電位僅次于金,為0.718V,應在金之后被還原,同理,鉑之后依次是鈀(0.591V)、碲(0.551V)。根據分銅液中各離子的電極電位可知,離子的還原順序為AuC、PtCl、PdCl、HTe,相關氧化還原反應如式(9)~式(12)所示。

分銅液中貴金屬Au、Pt 和Pd 的含量較低,僅通過還原劑Fe2+的還原作用難以實現貴金屬的有效分離富集。但分銅液中存在一定濃度Te,利用Te對貴金屬Au、Pt和Pd的捕集作用可實現分銅液中貴金屬Au、Pt和Pd的高效分離富集。從地球化學角度來看,氧族元素Te的性質與S類似,但Te較S具有更多的核外電子層,原子半徑更大,最外層電子所受的束縛力更小,更易作電子供體,為軟堿。根據“軟硬酸堿理論”,軟堿Te 易與Au+、Pt2+、Pt4+、Pd2+等軟酸結合。此外,Te 在酸性溶液中可形成Te、Te、Te等多聚離子,部分離子與貴金屬離子如PdCl具有相同的空間結構,具有熱穩定性差、變形能力強、空間位阻較小、反應活性較強的性質[19],有利于和貴金屬結合形成碲化物。

3 結果與討論

3.1 Fe2+濃度對多金屬沉淀率的影響

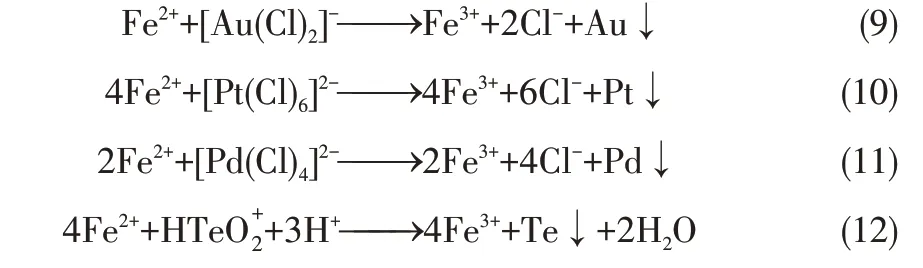

量取分銅液250mL,在反應溫度為85℃和攪拌速度為300r/min 的條件下反應2h,Fe2+濃度對Te、As、Au、Pt和Pd沉淀率的影響結果如圖2所示。

圖2 Fe2+濃度對多金屬沉淀率的影響

從圖2可知,Fe2+濃度增加有利于Au、Pt、Pd、Te 和As 的沉淀。當溶液Fe2+濃度為1g/L 時,貴金屬Au、Pt 的沉淀率均接近100%,Pd、Te 和As 的沉淀率分別為81.03%、21.39%和7.88%;當Fe2+濃度達到2g/L 時,貴金屬Au、Pt、Pd 的沉淀率全都接近100%,Te和As的沉淀率分別提升至37.54%和27.11%。這是由于Fe2+濃度的增加使[Fe3+]/[Fe2+]減小,降低了Fe2+的還原電位,有利于溶液中Au、Pt、Pd 和Te 的還原。隨著Fe2+濃度超過2g/L,Au、Pt、Pd、Te 和As 的沉淀率基本不變,其中貴金屬Au、Pt 和Pd 的沉淀率全都接近100%,由2.3 節的分析得,Au、Pt、Pd 優先于被Te 還原,Te 沉淀率越高越有利于貴金屬的捕集。因此采用Fe2+濃度為2g/L,后續條件優化實驗僅考察碲的還原沉淀效果。

3.2 反應溫度對Te、As沉淀率的影響

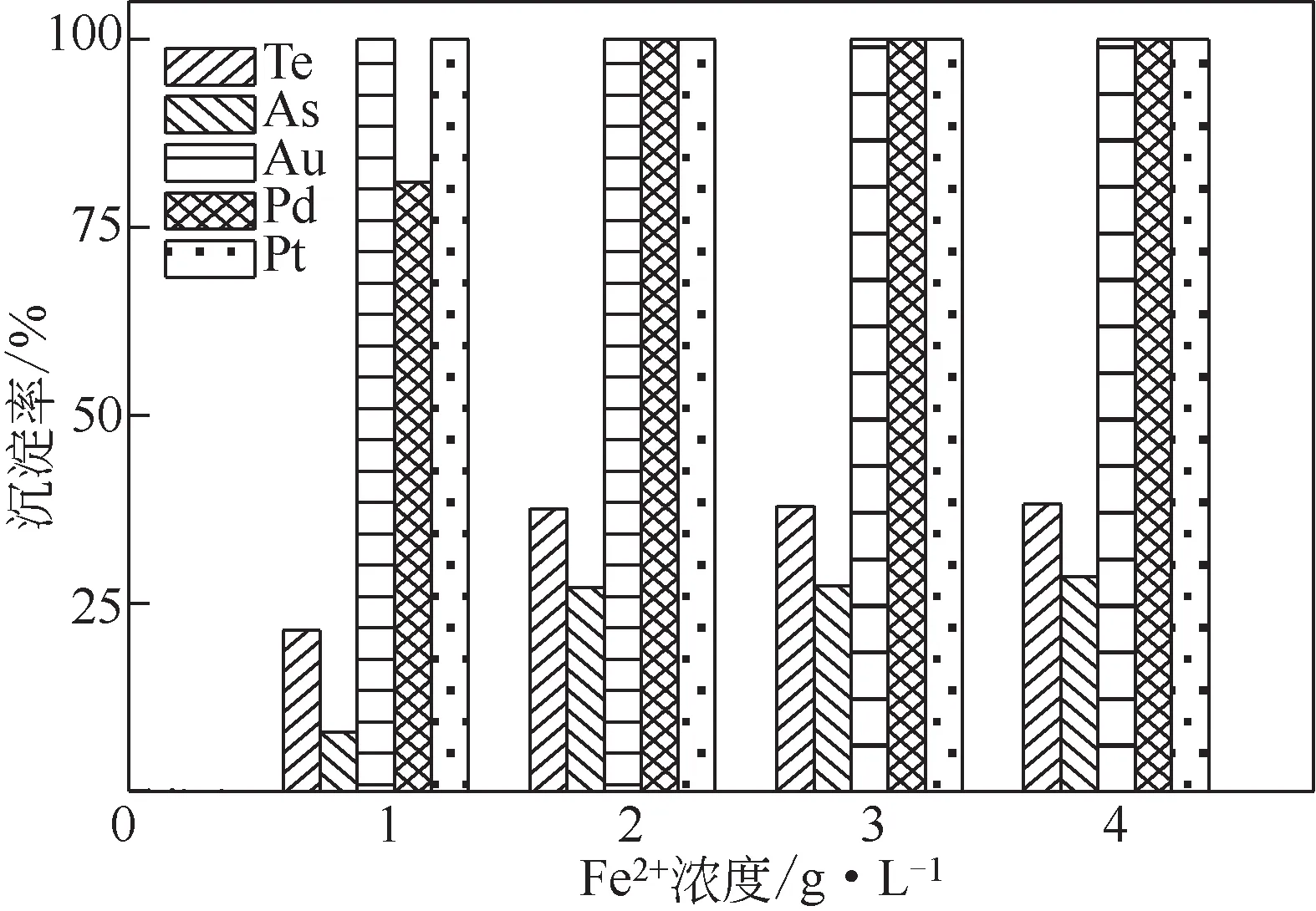

量取分銅液250mL,在Fe2+濃度為2g/L 和攪拌速度為300r/min 的條件下反應2h,反應溫度對Te、As沉淀率的影響結果如圖3所示。

圖3 反應溫度對Te、As沉淀率的影響

由圖3 可知,Te 和As 的沉淀率隨反應溫度的升高而增加。溫度由70℃升至80℃時,Te 的沉淀率僅由18.56%緩慢增加至20.93%,As的沉淀率由5.87%緩慢增加至8.25%;當溫度由80℃變化至85℃時,Te 的沉淀率迅速增加至37.54%,As 的沉淀率迅速增加至27.11%。這是由于溫度升高使分子運動速率增大,活化分子占比增加,從而增加了有效碰撞的概率,有利于反應的進行。此外,高溫條件更有利于As(Ⅲ)和Fe2+被溶解氧氧化為As(Ⅴ)和Fe3+,它們的結合可生成更多FeAsO4沉淀,從而使As 的沉淀率增加。溫度繼續升高至90℃,Te 和As 的沉淀率無明顯增加。因此,后續實驗在85℃條件下進行。

3.3 反應時間對Te、As沉淀率的影響

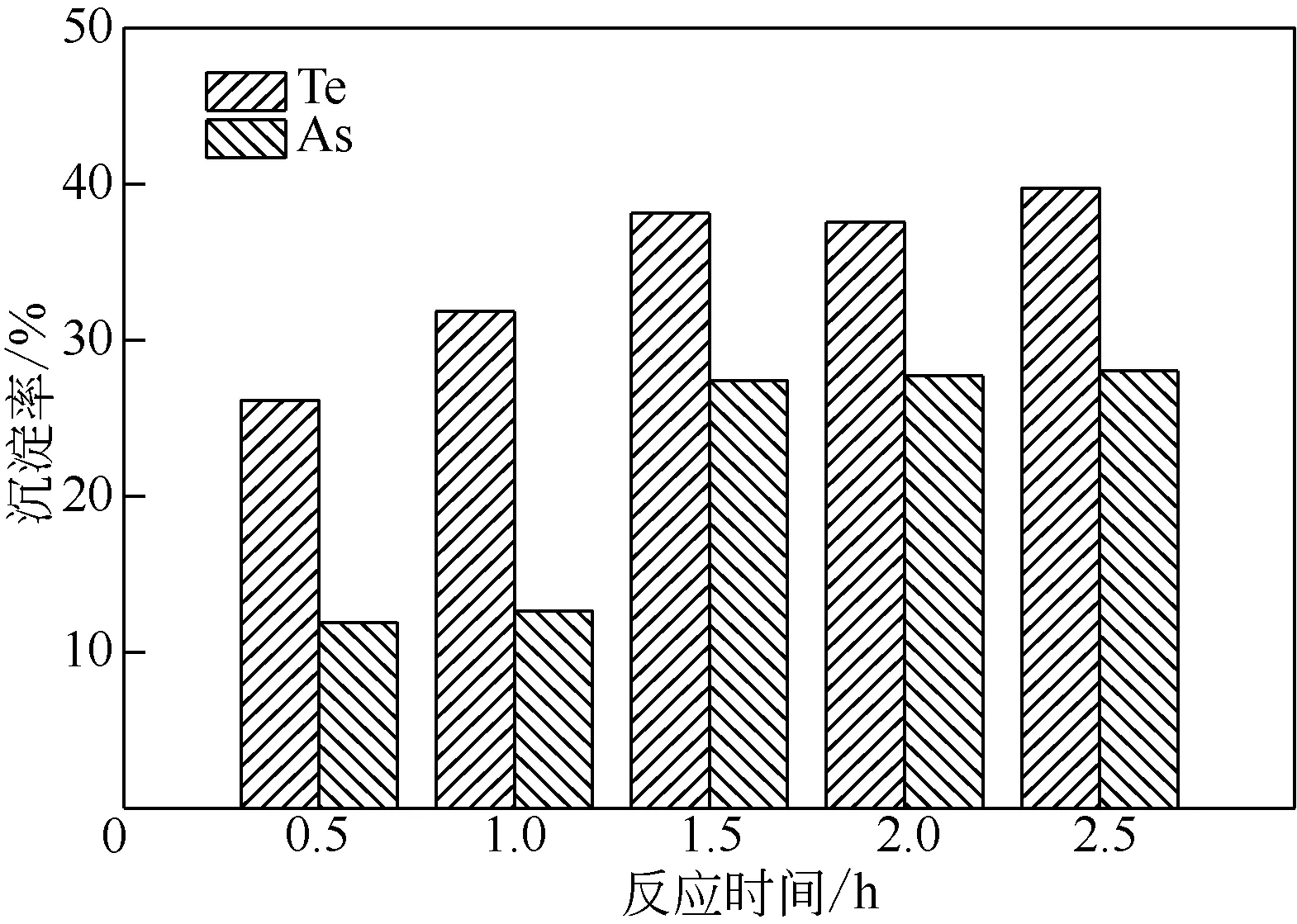

量取分銅液250mL,在Fe2+濃度為2g/L、反應溫度為85℃和攪拌速度為300r/min的條件下,反應時間對Te、As沉淀率的影響結果如圖4所示。

圖4 反應時間對Te、As沉淀率的影響

由圖4可知,Te、As的沉淀率隨反應時間的延長而增加。反應至0.5h 時,Te、As 的沉淀率分別為26.14%、11.9%;延長反應時間至1h,Te 的沉淀率由26.14%增加至31.82%,而As的沉淀率僅由11.9%增加至12.65%;隨反應時間延長至1.5h,Te的沉淀率增加至38.13%,As 的沉淀率顯著增加,由12.65%升至27.41%;反應1.5h 之后,反應基本達到動態平衡。故選擇1.5h為適宜反應時間。

3.4 攪拌速度對Te、As沉淀率的影響

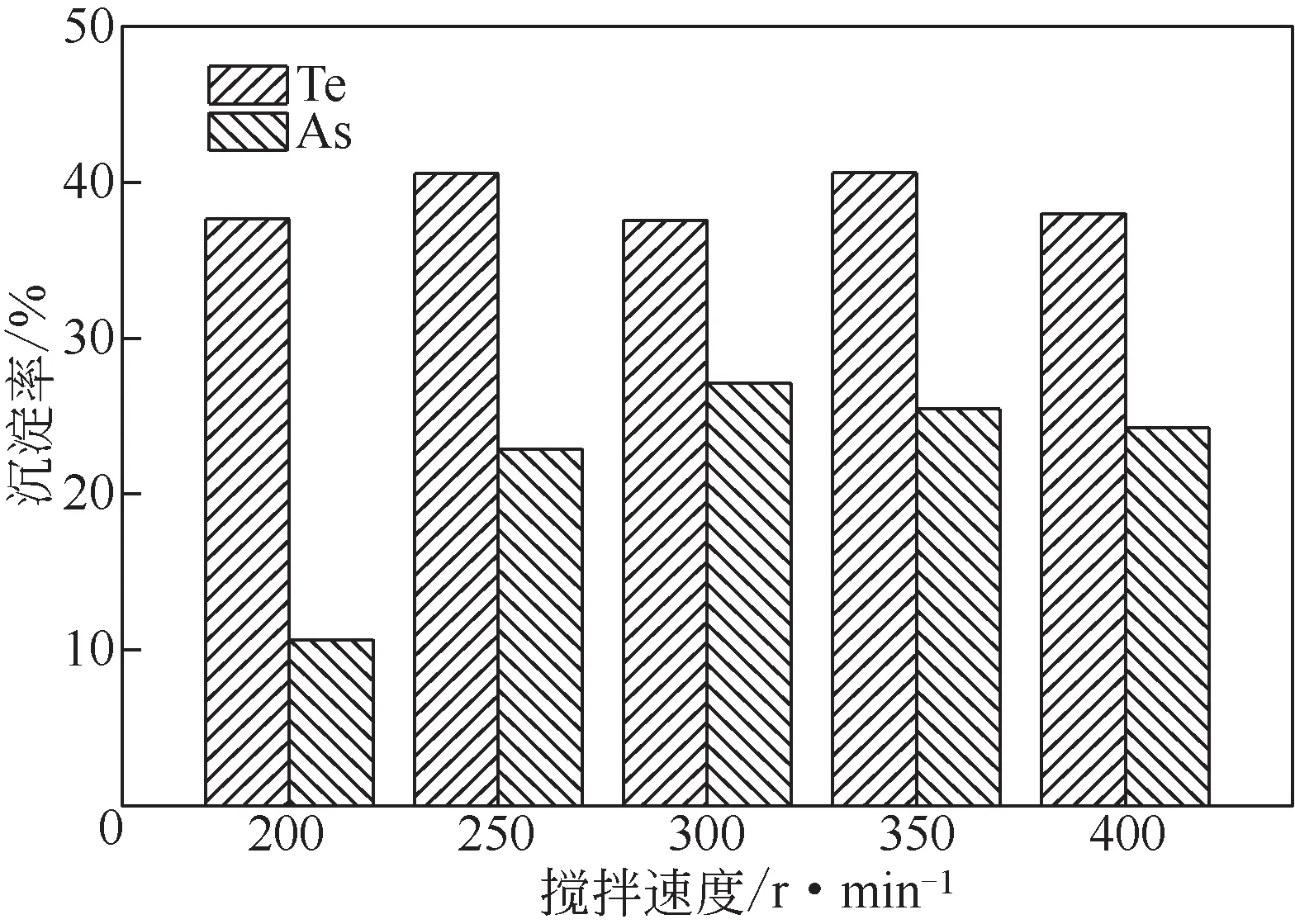

量取分銅液250mL,在Fe2+濃度為2g/L 和反應溫度為85℃的條件下反應1.5h,攪拌速度對Te、As沉淀率的影響結果如圖5所示。

圖5 攪拌速度對Te、As沉淀率的影響

由圖5可知,隨著攪拌速度的增大,Te沉淀率在38%~39%波動,As沉淀率隨著攪拌速度的增大先增加后降低,當攪拌速度為300r/min 時,As 沉淀率達到最大值27.11%。攪拌速度的變化對Te 的沉淀基本沒有影響,說明Te 的沉淀可能不受擴散控制,而較穩定的攪拌條件可能有利于FeAsO4的沉淀。綜合考慮,攪拌速度選擇300r/min較合適。

3.5 pH對Te、As沉淀率的影響

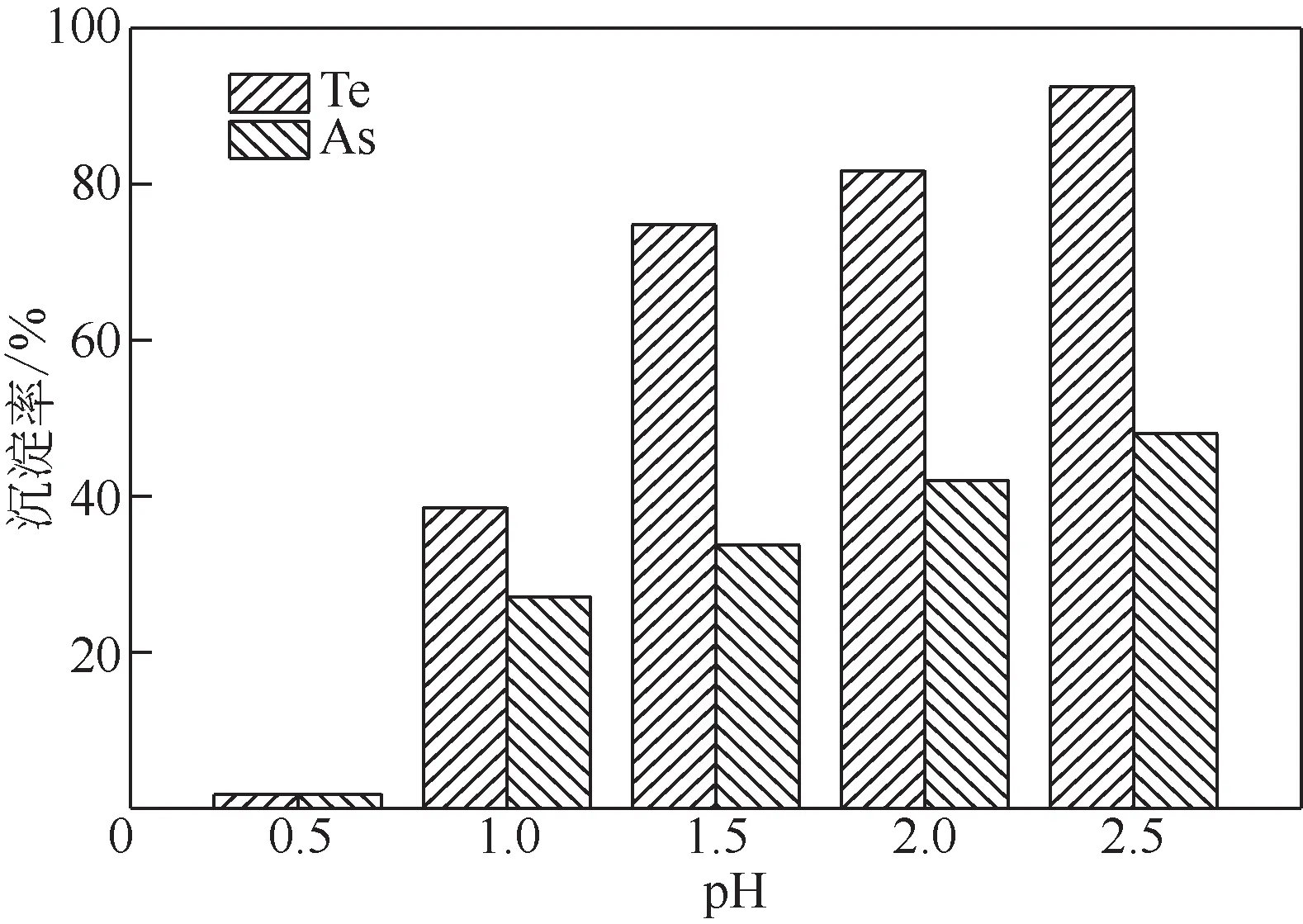

量取分銅液250mL,在Fe2+濃度為2g/L、反應溫度為85℃和攪拌速度300r/min的條件下反應1.5h,溶液pH對Te、As沉淀率的影響結果如圖6所示。

圖6 pH對Te、As沉淀率的影響

由圖6可知,溶液的pH增加有利于Te和As的沉淀,pH 由0.5 變化至2.5 的過程中,Te 的沉淀率由1.74%增加至92.44%,As的沉淀率由1.81%增加至48.04%。這可能是由于pH增加使Te以TeO2的形式從溶液中分離,從而導致Te的沉淀率大大增加。由圖1知,pH增加導致FeAsO4的形成區間擴大,有利于FeAsO4的產生,從而使As的沉淀率增加。

綜上可得,分銅液沉淀Te、As、Au、Pt、Pd的優化工藝條件為:反應溫度85℃、攪拌速度300r/min、Fe2+濃度2g/L和反應時間1.5h。

3.6 優化條件放大實驗

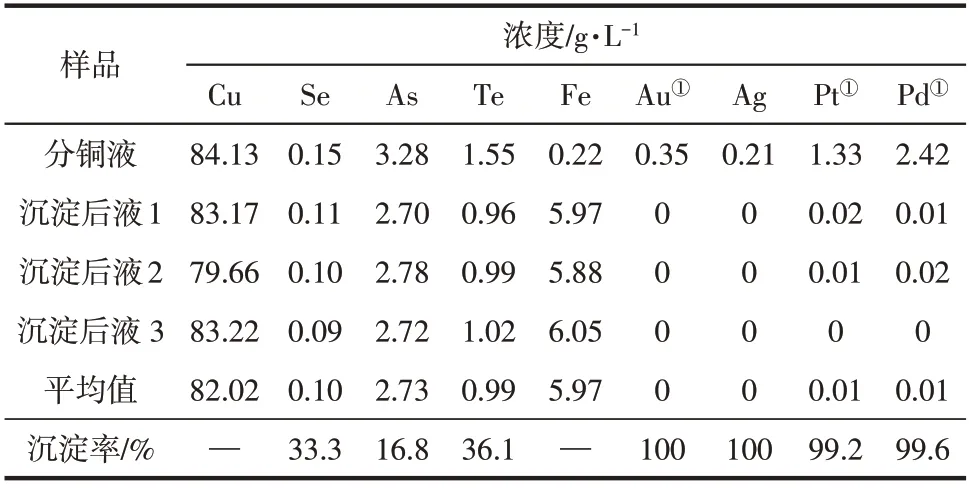

在上述優化工藝條件下,向25m3反應釜中泵入20m3分銅液進行三次工業放大實驗,實驗結果如表4所示。

表4 優化條件實驗結果

由表4 可知,優化實驗中貴金屬Au、Ag、Pt和Pd 的沉淀率分別達100%、100%、99.2% 和99.6%,稀散金屬Se和Te的沉淀率分別為33.3%和36.1%,有害元素As 的沉淀率為16.8%,分銅液中的稀貴金屬得到了較大程度的綜合回收。

3.7 放大實驗產物表征

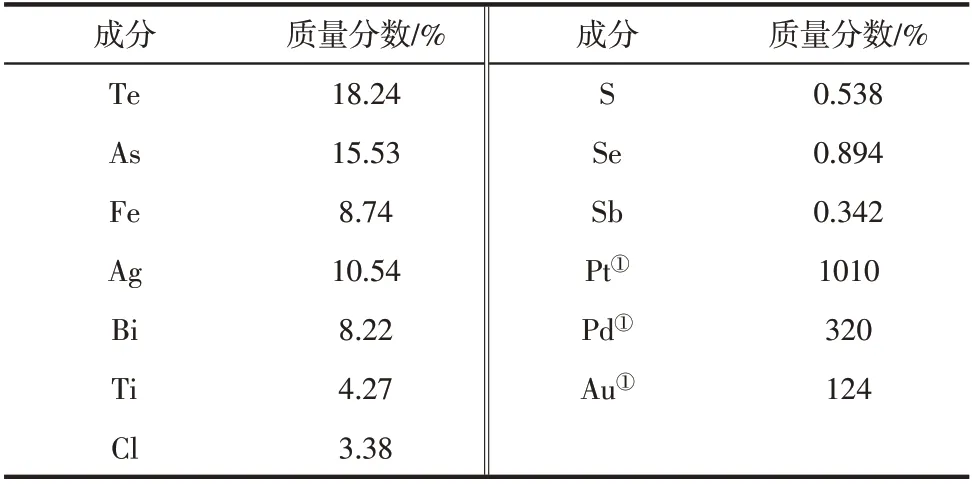

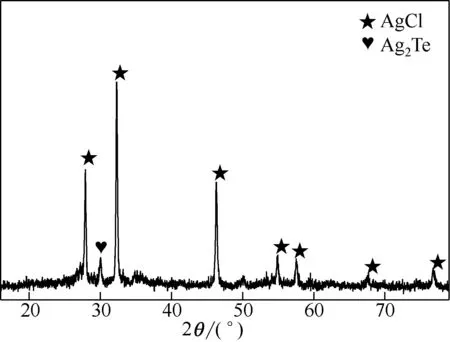

沉淀渣的主要成分如表5所示,其XRD圖譜和SEM圖譜分別見圖7和圖8。

表5 沉淀渣的主要成分

圖7 沉淀渣的XRD圖譜

由表5可知,沉淀渣中稀散元素Te、Se質量分數分別為18.24%、0.894%,有害元素As、賤金屬Fe、輕金屬Ti和重金屬Bi質量分數分別為15.53%、8.74%、4.27%和8.22%,Cl 和S 質量分數分別為3.38%和0.538%,貴金屬Au、Ag、Pt、Pd品位分別為124g/t、10.54%、1010g/t、320g/t,產物為高品位貴金屬精礦。后續可通過堿性浸出選擇性分離貴金屬精礦中品位較高的Te、As,在回收有價金屬Te 的同時富集貴金屬Au、Ag、Pt、Pd,為貴金屬的精煉提供便利條件。

從圖7 中可以看出,沉淀渣中主要物相為AgCl,可能是FeAsO4吸附得到的,出現了Ag2Te的衍射峰,推測可能是新生態膠體Te 捕集得到的,其他成分如As、Fe、Bi、Se、Au、Pt 和Pd 等含量較低或為非晶態,未出現明顯衍射峰。

圖8(a)為沉淀渣的SEM 圖像,(b)~(e)依次為Ag、Cl、As、Fe四種元素的面掃描圖像。由圖8(a)可以看出,渣主要以細小粉末狀和塊狀顆粒的微觀形態存在;由圖8(b)和(c)可觀察到,Ag 和Cl 兩種元素具有明顯一致的富集區域,幾乎占據相同的分布區域,由于Ag和Cl是AgCl的組成元素,表明Ag主要以AgCl 的形式賦存于沉淀渣中,這與產物的XRD 結果一致;由圖8(d)和(e)可以觀察到,As 和Fe 在整個區域內較均勻分布,具有較一致的富集區域,而As和Fe是組成FeAsO4的元素,因此可判斷主要以FeAsO4的形式賦存渣中。

圖8 沉淀渣的SEM圖像及Ag、Cl、As、Fe的面掃描圖像

4 結論

(1)采用廉價的Fe2+為還原劑可實現銅陽極泥分銅液中稀貴金屬Te、Au、Pt、Pd 的高效綜合回收,在Fe2+濃度為2g/L、85℃和攪拌速度300r/min的優化條件下浸出1.5h,貴金屬Au、Ag、Pt 和Pd 的沉淀率分別達100%、100%、99.2%和99.6%,Se、Te和As的沉淀率分別為33.3%、36.1%和16.8%。

(2)沉淀渣中As、Fe、Bi、Ti、Cl的質量分數分別為15.53%、8.74%、8.22%、4.27%和3.38%,稀 貴 金 屬Te、Au、Ag、Pt、Pd 的 品 位 分 別 為18.24%、124g/t、10.54%、1010g/t、320g/t,說明產物為高品位貴金屬精礦,其主要物相為AgCl,微觀形態主要為細小粉末狀和塊狀顆粒,SEM 面掃描圖像說明Ag 和Cl、As 和Fe 分別主要以AgCl、FeAsO4形式賦存渣中。