循環(huán)流化床鍋爐外置換熱器的研究現(xiàn)狀及在垃圾焚燒爐中的應用

蔣旭光,魏邦吉,胡林飛,王汝佩,宋菲菲,陳少卿

(1浙江大學能源清潔利用國家重點實驗室,熱能工程研究所,浙江杭州310027;2杭州錦江集團有限公司,浙江杭州310027)

垃圾填埋是我國對城市生活垃圾的主要處理方式[1],但與焚燒處理相比,填埋既占用土地資源,又無法對垃圾進行無害化處理。根據(jù)國家十三五期間全國城鎮(zhèn)生活垃圾無害化處理設(shè)施建設(shè)規(guī)劃,垃圾焚燒將作為當前最符合國情的無害化處理方式得到大力支持。目前常用的焚燒爐技術(shù)主要有流化床焚燒爐技術(shù)、回轉(zhuǎn)窯焚燒爐技術(shù)、垃圾熱解氣化焚燒爐技術(shù)以及機械爐排焚燒爐技術(shù)[2],也包括將垃圾焚燒與水泥生產(chǎn)有機結(jié)合的水泥窯協(xié)同處置垃圾技術(shù)等協(xié)同處理技術(shù)。其中,循環(huán)流化床(CFB)垃圾焚燒爐對生活垃圾、工業(yè)固廢、污泥等都具有良好適應性[3]。它以爐內(nèi)循環(huán)灰作為熱載體,燃燒穩(wěn)定,溫度變化波動小,能有效控制焚燒過程中二英和氮氧化物的產(chǎn)生,且脫硫效果良好,是新一代“清潔”焚燒爐。目前CFB鍋爐技術(shù)正朝著高參數(shù)、大容量的方向發(fā)展[4],而隨著鍋爐容量的增大,爐膛內(nèi)可供布置受熱面的壁面表面積的增大速度趕不上蒸發(fā)容量的增長速度[5],為此各大公司都采取了在外置床中布置受熱面的方式以滿足鍋爐負荷增長對受熱面的需求。研究表明對于容量超過600MW的亞臨界CFB和參數(shù)為超臨界的CFB,外置換熱床是必需的設(shè)備[6],如白馬600MW超臨界循環(huán)流化床鍋爐就采用帶外置床設(shè)計[7],哈爾濱鍋爐廠于2017年提出的600MW超超臨界流化床鍋爐的技術(shù)方案,也采用外置換熱器調(diào)控燃燒溫度[8]。據(jù)計算統(tǒng)計從400MW到800MW爐膛的周長按比例縮小18%[9]。與不帶外置換熱器的循環(huán)流化床鍋爐相比,外置式換熱器使燃燒和傳熱分開,受熱面布置靈活,可通過吸熱量調(diào)節(jié)鍋爐循環(huán)回路和尾部的熱量分配,從而增加鍋爐對煤種變化的適應能力,具有更好的低負荷汽溫特性[10-11],有利于鍋爐受熱面的布置特別是再熱器的布置,易于循環(huán)流化床鍋爐的大型化[12],有效避免高溫金屬腐蝕[13],對于控制SO2和NOx的排放也具有一定的作用[14]。因此目前國外大型CFB鍋爐都布置外置換熱器來解決這一問題[15]。

目前國內(nèi)外的大型循環(huán)流化床垃圾焚燒爐數(shù)量較少,國內(nèi)外相關(guān)研究也較少,但帶有外置換熱器的CFB 燃煤鍋爐已在多家公司和大型電站運行,優(yōu)勢明顯,研究較多。因此本文主要從帶有外置床的燃煤鍋爐的研究現(xiàn)狀進行綜述,并提出外置換熱器在垃圾焚燒爐中應用的發(fā)展研究思路。

1 國內(nèi)外發(fā)展研究及現(xiàn)狀

1.1 國外發(fā)展過程及現(xiàn)狀

1985年,第1臺帶有外置換熱器的電站等級循環(huán)流化床鍋爐在德國杜伊(Duisburg)第一熱電廠投運[16]。它的發(fā)電功率為95.8MW,機組容量270t/h,蒸汽參數(shù)為535℃/535℃、14.5MPa[17]。在此之前美國和日本雖已較早研究流化床垃圾焚燒技術(shù),但日本如茬原制作所(Ebara)等主要研制垃圾不經(jīng)前處理就可以直接焚燒的內(nèi)循環(huán)流化床焚燒爐,美國也并未大規(guī)模建設(shè)帶有外置換熱器的垃圾焚燒爐。目前國外的CFB 技術(shù)主要掌握在Foster Wheeler 公司、Alstom 旗下的幾個子公司和維美德公司等之中。Foster Wheeler 公司主要研制的是一體式返料換熱器(INTREX)[17],它沒有獨立的熱灰回送系統(tǒng),而是在換熱器中設(shè)置熱灰旁路通道[18]。Alstom公司在吸收了Lurgi 公司的外置換熱器(EHE)技術(shù)后率先提出了600MW 超臨界直流鍋爐的概念設(shè)計。在爐膛中后部通道的EHE 中布置過熱器和再熱器。維美德公司近年來在國內(nèi)外建設(shè)了一批帶有外置換熱器的循環(huán)流化床焚燒爐用于處理生物質(zhì)和各類垃圾,見表1。

可以看出維美德生產(chǎn)設(shè)計的鍋爐功率參數(shù)與大型循環(huán)流化床燃煤機組相比仍較低。其中于山東淄博的項目是維美德為國內(nèi)提供的首臺高參數(shù)循環(huán)流化床生活垃圾焚燒爐;于烏魯木齊的項目是在中國交付的最大的垃圾焚燒鍋爐和在中國最大的垃圾轉(zhuǎn)化能源(waste-to-energy)鍋爐項目,這也印證了垃圾焚燒爐有向高參數(shù)大型化發(fā)展的趨勢。

表1 維美德近年生產(chǎn)鍋爐信息匯總

1.2 國內(nèi)發(fā)展過程及現(xiàn)狀

近年來國內(nèi)大力開展外置換熱器的研究,進步較快,目前國內(nèi)已有一定數(shù)量采用外置換熱器的CFB鍋爐。一些公司、高校等科研機構(gòu)也針對外置換熱器進行了引進或自主設(shè)計研發(fā)。2003 年我國引進了Alstom 公司帶有外置換熱器的300MW 循環(huán)流化床鍋爐[19]。位于秦皇島電廠的國內(nèi)首批單機容量最大的2×300MW CFB鍋爐也采用外置換熱器[20]。浙江大學劉靜等[21]于2003 年提出了一臺600MW 循環(huán)流化床鍋爐的初步設(shè)計方案,爐膛兩側(cè)布置有6臺外置換熱器,內(nèi)部布置有低溫過熱器和中溫過熱器以及高溫再熱器。清華大學聯(lián)合哈爾濱鍋爐有限責任公司于2004 年提出了一套800MW 超臨界CFB鍋爐爐型的概念設(shè)計,爐膛兩側(cè)布置有6臺外置換熱器。其中高溫再熱器、Ⅱ級過熱器和Ⅲ級過熱器各兩臺[22]。云南開遠電廠2×300MW 的CFB 機組于2006 年投入了商業(yè)運營。該機組鍋爐采用法國Alstom公司技術(shù),增加了4臺外置式換熱器,解決了大型CFB 鍋爐受熱面在尾部難以布置的問題[23]。東方鍋爐股份有限公司于2008年提出的600MW超臨界循環(huán)流化床鍋爐設(shè)計方案中,也采用了外置換熱器調(diào)節(jié)床溫及再熱蒸汽溫度,并于2013 年成功應用于國內(nèi)首臺投入運行的超臨界循環(huán)流化床鍋爐機組[24-25]。

雖然我國在大型燃煤循環(huán)流化床鍋爐布置外置式換熱器的技術(shù)已處于國際領(lǐng)先,但由于起步較晚,至今具有完全自主知識產(chǎn)權(quán)的垃圾循環(huán)流化床鍋爐布置外置式換熱器的方案仍較少,且僅有北京中科通用能源環(huán)保有限責任公司(以下簡稱中科通用)的循環(huán)流化床垃圾焚燒爐設(shè)置了外置式換熱器,而且蒸汽參數(shù)也僅僅達到了次高溫次高壓的水平。

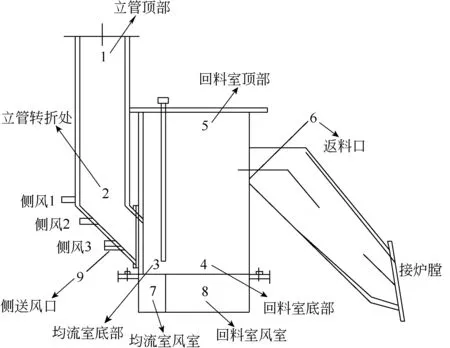

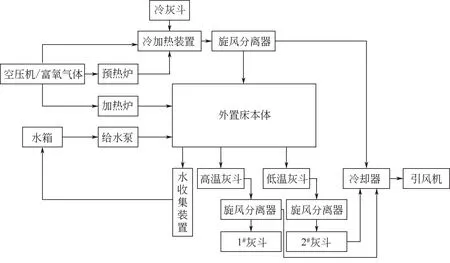

中科通用開發(fā)的“帶外置過熱器的循環(huán)流化床垃圾焚燒爐爐型”將過熱器設(shè)置在循環(huán)流化床獨有灰循環(huán)通道中以調(diào)節(jié)爐溫,將煙氣中氯化氫與過熱器管材隔絕,避免了過熱器的高溫腐蝕問題,且過熱蒸汽溫度可高達450℃,降低了設(shè)備投資并保證了安全運行。該技術(shù)已成功應用于浙江嘉興垃圾焚燒發(fā)電廠、東莞市市區(qū)垃圾處理廠和寧波鎮(zhèn)海區(qū)垃圾焚燒發(fā)電廠等,運行情況證明該技術(shù)具有國際先進水平,運行可靠。一臺中科通用設(shè)計的典型帶外置換熱器的循環(huán)流化床鍋爐系統(tǒng)如圖1所示[26]。

2 運行原理和換熱機理

2.1 外置換熱器運行原理

外置換熱器(EHE)實際上是由一個或多個倉室構(gòu)成的非燃燒細顆粒鼓泡床[12,23,27-28],床內(nèi)一般布置低溫過熱器、中溫過熱器和高溫再熱器等熱交換面。從旋風分離器分離下來的高溫灰料經(jīng)由立管后一部分進入外置換熱器內(nèi),在流化風的作用下與其內(nèi)部管束換熱,換熱后的低溫物料通過回料管再次返回爐膛;另一部分則經(jīng)返料回送裝置返回爐膛。這兩類物料流量的比例可由機械閥或氣動控制閥調(diào)控,從而靈活調(diào)節(jié)床溫和汽溫。

2.2 換熱機理

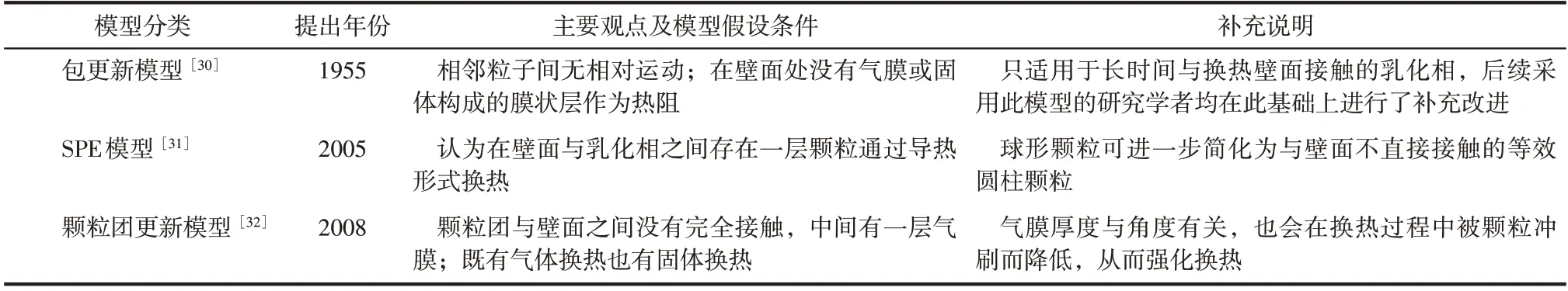

目前大多數(shù)關(guān)于EHE 的研究和計算都針對其整體運行狀況,對于EHE 中局部氣固流動狀況的研究和灰料與管束具體換熱過程的研究則很少[29]。國內(nèi)外學者針對CFB 外置換熱器進行了熱態(tài)試驗,測得了床料顆粒與管束之間的換熱系數(shù)及影響因素并建立了相應的換熱模型。模型總的來說可以分為三類, 分別是包更新模型(packet renewal theory)[30]、 SPE 模 型(surface-particle-emulsion model)[31]以及顆粒團更新模型(cluster based approach and surface renewal theory)[32]。以 上 的 幾類模型分別從不同的角度考慮并假設(shè)了相應的換熱過程,總結(jié)見表2。

3 外置換熱器的試驗

對外置換熱器的研究主要可分為冷態(tài)模擬試驗和熱態(tài)傳熱模擬試驗兩種。前者主要通過改變不同的結(jié)構(gòu)方式來測量其中的冷態(tài)流場分布以及流速大小,然后提出相應的結(jié)構(gòu)修改建議等;后者主要按照一定的結(jié)構(gòu),改變不同的參數(shù),諸如風量、風壓以及顆粒直徑等來測量其換熱能力大小[33]。國內(nèi)外許多學者都在實驗室階段進行了大量研究。

3.1 國內(nèi)研究

國外對外置換熱器起步研究早,也率先針對各類循環(huán)流化床布置方案申請了專利。因此一些國內(nèi)學者設(shè)計了不同布置結(jié)構(gòu)的外置換熱器,并進行了相應試驗研究。

吉輝等[34]對一種工業(yè)循環(huán)流化床(CFB)裝置專利技術(shù)提出了新的返料換熱裝置方案,并建立一個新的循環(huán)流化床冷態(tài)循環(huán)系統(tǒng),返料換熱裝置如圖2所示。

圖2 返料換熱裝置[34]

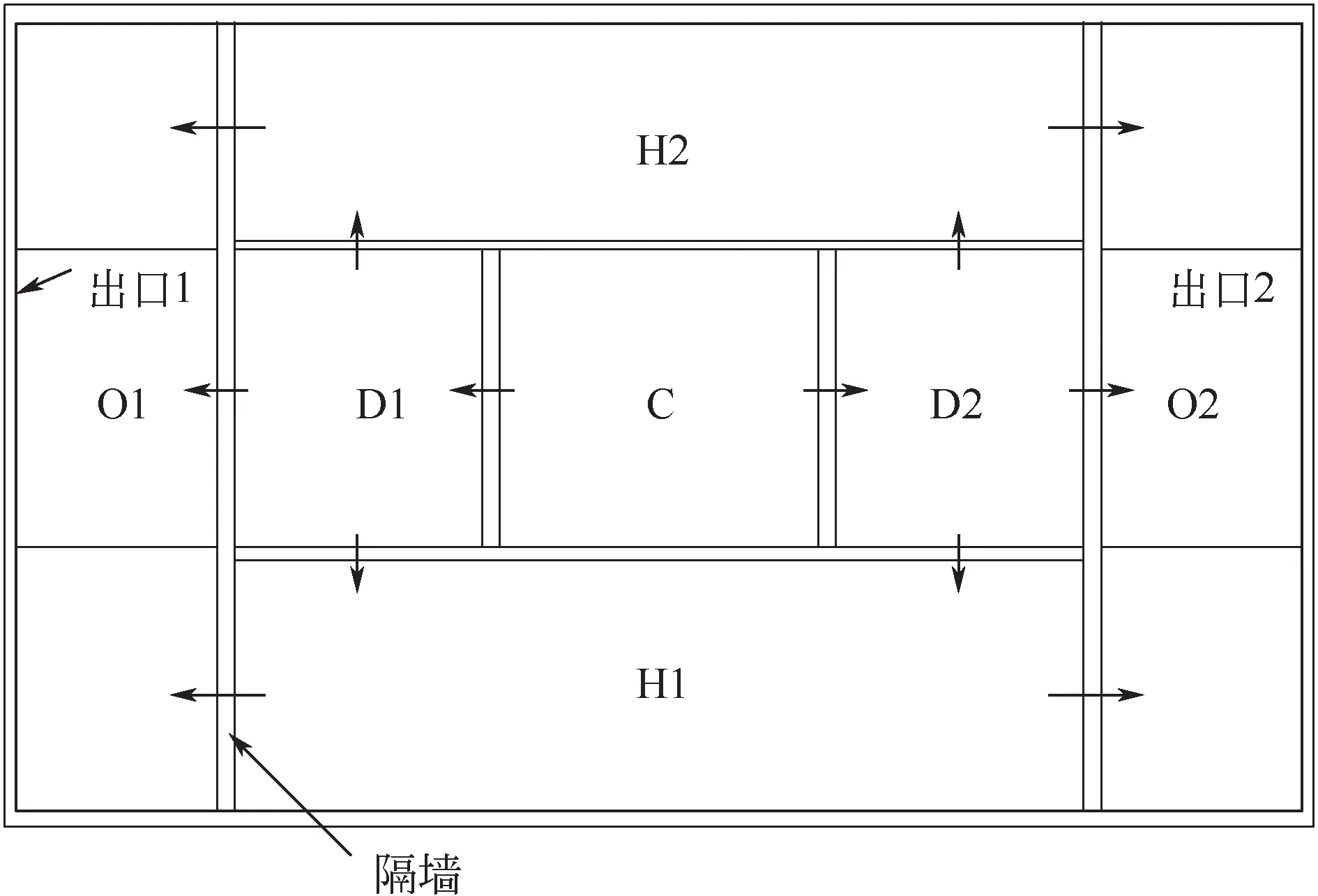

試驗通過改變裝置結(jié)構(gòu)、加入徑向側(cè)送風等研究裝置內(nèi)氣固流動狀況,得到了底流孔面積比和返料口高度比變化對循環(huán)物料流動壓降影響的誤差在15%內(nèi)的經(jīng)驗關(guān)系式。孫獻斌等[35]開發(fā)了一種通過氣動控制均流室及高溫回料室的風量,以達到循環(huán)物料分流目的的緊湊式分流回灰換熱器,并給出了可用于指導實爐放大設(shè)計的均流風量和分流循環(huán)量的關(guān)系式、高溫回料量與高溫回料風量的關(guān)系式。熊斌[36]將EHE和返料回路結(jié)合,設(shè)計了一種全新的非機械閥式EHE 布置方式。該EHE 包括立管下的中心室C,兩個分配室D1、D2,兩個換熱室H1、H2和兩個返料室O1、O2。通過冷態(tài)試驗發(fā)現(xiàn)該裝置具有良好的物料分流和流量控制特性,調(diào)節(jié)各倉室流化風速和相對隔板高度可以在很大范圍內(nèi)調(diào)節(jié)物料分流比例,從而單獨調(diào)節(jié)某一受熱面的換熱。其中換熱室流化風速可以在0~100%內(nèi)調(diào)節(jié)兩個換熱室的物料分流比例。圖3、圖4 為該裝置試驗系統(tǒng)和內(nèi)部結(jié)構(gòu)。

表2 各類換熱模型的主要介紹

圖3 試驗系統(tǒng)[36]

圖4 外置式換熱器試驗裝置[36]

熱態(tài)傳熱模擬試驗主要分為兩類。一類是利用電加熱器提供熱風加熱循環(huán)灰,與低溫的埋管換熱;另一類是在埋管內(nèi)布置電加熱器,或直接讓電加熱器充當埋管,與低溫的床料換熱,后者目前應用較多。如Cai 等[37]用石英砂沖刷外徑30mm 的電加熱銅管測量其換熱系數(shù),發(fā)現(xiàn)換熱系數(shù)隨風速的提升而增大,且沿軸向高度偏差逐漸增大。流化床中心處換熱系數(shù)增長的速率高于其余各處,在流化速度為0.20m/s時,換熱系數(shù)的最大偏差約為20%,近壁面的傳熱系數(shù)始終低于中心區(qū),但在較高的流化速度下有所改善。因此該研究建議提高壁面區(qū)域的流化速度,以緩解傳熱不均的現(xiàn)象。Wang 等[38]設(shè)計了一種氣動返料式的外置換熱器,在其中不同位置布置了5根電熱管,試驗表明對流換熱系數(shù)隨流化倉室內(nèi)氣體流速的增加而增大,且在換熱倉室內(nèi)分布并不均勻,位于中心處的管束換熱系數(shù)最高,靠近側(cè)壁處的最低。Lu等[39]在小型流化床試驗臺上測量了水平橫向和縱向埋管的換熱系數(shù),發(fā)現(xiàn)換熱系數(shù)隨顆粒粒徑減小而增大,且在流化數(shù)為1時增長較快,在1.5~3時達到最大值。此外研究表明換熱系數(shù)與布置方向有關(guān),垂直于來流方向的水平縱向管換熱系數(shù)高于橫向管束。

也有學者建立尺度和流化風量都較大的中試試驗臺,用高溫空氣作熱源加熱冷灰。這類試驗臺的整體結(jié)構(gòu)借鑒了實際外置換熱器,運行復雜,但對于工程應用有很好的借鑒意義。楊磊[40]以某電廠300MW CFB鍋爐配備的外置式換熱器為工業(yè)模型,進行幾何比例為1∶28的物理模化,將外置式換熱器與熱態(tài)循環(huán)流化床試驗臺匹配,利用電加熱器提供熱風加熱循環(huán)灰,研究外置床內(nèi)換熱系數(shù)的分布和影響因素。試驗發(fā)現(xiàn)爐膛一次風一定時,床料粒徑越細,換熱系數(shù)越大,但當粒徑小于0.158mm時,顆粒易吸附在受熱面上使接觸時間延長,阻止新顆粒接觸受熱面,反而導致?lián)Q熱系數(shù)減小。在粒徑和循環(huán)物料量相同時,隨著外置式換熱器內(nèi)各倉室風速的增加,外置式換熱器內(nèi)灰側(cè)平均換熱系數(shù)先增大后趨于平緩。但試驗也注意到兩側(cè)換熱系數(shù)明顯低于中部,認為需要通過加設(shè)節(jié)流管圈、加肋片的方式強化換熱、減小熱偏差。

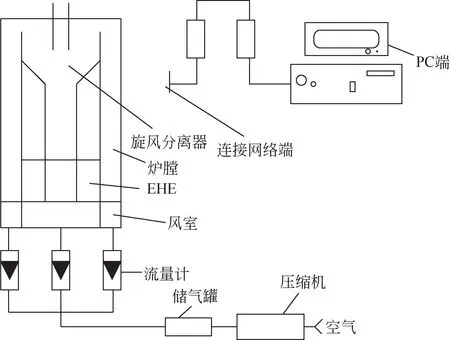

羅雷[33]根據(jù)實際電廠的循環(huán)流化床鍋爐的外置式換熱器按照1∶10比例純幾何模化,搭建了一個富氧燃燒循環(huán)流化床外置式換熱器試驗臺,研究不同參變量對整個試驗臺換熱系數(shù)的影響。試驗系統(tǒng)原理如圖5所示。

試驗表明氣固兩相的換熱能力要高于單一氣相的換熱能力,且EHE 中換熱系數(shù)會隨灰預熱器中風量的增大而降低。但試驗測量大多在通入熱空氣時進行,對于富氧部分僅介紹了試驗安排和試驗工況,富氧階段試驗中并沒有給出換熱系數(shù)的相關(guān)特性和影響因素。此外,試驗選用灰料為某電廠靜電除塵器下的灰料,粒徑與外置換熱器實際運行床料相比較細,因此換熱系數(shù)相關(guān)特性也有一定差異。

3.2 國外研究

圖5 富氧燃燒外置床試驗系統(tǒng)原理[33]

國外對外置換熱器的研究主要集中在鼓泡床布置有埋管情況下的灰流動和換熱等方面[28]。Stenberg 等[41]研究了鼓泡流化床中水平單管換熱系數(shù)的影響因素,發(fā)現(xiàn)粒徑越小、床料側(cè)溫度越高時換熱系數(shù)越高。Kim 等[42]在試驗臺上用硅砂顆粒沖刷電加熱銅管來研究其傳熱特性。發(fā)現(xiàn)氣速在0~0.2m/s 的測試范圍內(nèi)對水平埋管的平均傳熱系數(shù)havg以及局部傳熱系數(shù)hi具有決定性的影響。當流化氣速為0.13m/s 時,havg存在最大值394W/(m2·K)。且床內(nèi)流化氣速的增加加快了顆粒在管壁處的更新頻率,因此hi也隨床內(nèi)流化氣速的增加而增加,并在管壁0°角處存在最大值。之后Kim等[43]又在此試驗臺設(shè)計的基礎(chǔ)上布置了壓力傳感器,在流化數(shù)為2.7 的工況下,測算了埋管在不同系統(tǒng)壓力下各角度的hi值和havg值,發(fā)現(xiàn)havg和各角度hi都隨著壓力的增大而增加。Masoumifard 等[44]利用不同尺寸的沙粒沖刷布置在流化床內(nèi)的傳熱探頭,發(fā)現(xiàn)換熱系數(shù)主要受灰料粒徑和流化氣速的影響,與軸向高度關(guān)系不大。換熱系數(shù)會隨流化氣速的增加先升至最大值,然后以微小的斜率下降。當粒徑在280~750μm 的范圍內(nèi)時,系數(shù)也與粒徑的大小呈反比,并采用顆粒團更新模型計算了管束對流換熱系數(shù)隨表觀氣速變化的函數(shù),模型對于最大換熱系數(shù)和最佳流化氣速的預測值與試驗結(jié)果吻合良好[45]。Friedman等[46]利用氧化鋁砂顆粒沖刷電熱管束,測量流化床內(nèi)埋管的換熱系數(shù)。發(fā)現(xiàn)當管徑在1.27~9.52mm 時,換熱系數(shù)隨管徑的增大而增大;粒徑在145~330μm范圍內(nèi)時,換熱系數(shù)隨粒徑的增大而降低。當管徑和粒徑一定時換熱系數(shù)先急劇增加,在流化氣體質(zhì)量流量約為最小流化質(zhì)量流量的3 倍時趨于平穩(wěn)。Di Natale 等[47]采用平均直徑500μm 的玻璃珠測量了水平管束的局部換熱系數(shù),并建立了一種新型換熱模型計算了空隙率沿管束角度的分布,發(fā)現(xiàn)當流化數(shù)較小時換熱系數(shù)隨流化氣速的增加而增大。此外試驗表明局部換熱系數(shù)與角度有關(guān),在20°左右換熱系數(shù)最小,最大值在90°~110°之間。Blaszczuk等[48]利用基于填充更新理論的機械換熱模型預測了水平光滑管的平均換熱系數(shù)。利用所提出的傳熱關(guān)聯(lián)式研究了粒徑、懸浮密度、表觀氣速和床溫對該鍋爐EHE 的影響,結(jié)果表明平均換熱系數(shù)很大程度上取決于粒徑、管表面附近的顆粒濃度、床層溫度以及流態(tài)化質(zhì)量。

但這些都是采用電加熱器與低溫灰料換熱的試驗,缺少對實爐按一定比例模化的試驗研究。

4 外置換熱器實爐運行

4.1 出口壁溫存在較大熱偏差現(xiàn)象

由于外置床內(nèi)布置有大量受熱面,埋管的工作條件較為惡劣,因此受熱面的熱偏差計算對鍋爐的安全穩(wěn)定運行顯得尤為重要[49]。鄭興勝等[50]對600MW 超臨界CFB 鍋爐外置床高溫再熱器的運行特性進行了研究,發(fā)現(xiàn)不同管屏出口壁溫和熱偏差系數(shù)總體呈現(xiàn)出兩邊低、中部高的分布特性。白馬電廠的600MW 超臨界CFB 鍋爐和引進型300MW CFB鍋爐的外置床管屏都存在較大熱偏差,最大溫差分別為65℃和85℃[51],且600MW 超臨界CFB 鍋爐中EHE 在運行時發(fā)現(xiàn)管屏出口溫度呈馬鞍形分布:中心區(qū)域壁溫高,邊壁處則較低。Cai 等[52]認為出現(xiàn)這樣的溫度偏差可能是由于壁面處氣泡產(chǎn)生頻率低。解決這類問題,可以從工質(zhì)側(cè)和受熱面布置兩方面考慮。

工質(zhì)側(cè)方面調(diào)節(jié)主要有兩類方法,一種是減小設(shè)計焓增,如東方電氣集團東方鍋爐股份有限公司[25]設(shè)計的660MW 高效超超臨界CFB 鍋爐。該爐高溫再熱器總吸熱量75MW,設(shè)計溫升66℃,相比600MW 超臨界方案總吸熱量85MW,設(shè)計溫升85℃,一定程度上減小了偏差。另一種方法則是通過測量計算所有管子的熱負荷分布,從而調(diào)整各管屏工質(zhì)流量,降低壁溫偏差。如聶立等[25]對東方鍋爐研制的600MW 超臨界CFB 鍋爐外置換熱器出口管屏熱偏差進行優(yōu)化,通過增加靠近側(cè)墻的管束流量分配以減小邊壁管屏出口溫度偏差,改善效果明顯。Wang 等[29]針對一臺燃燒貧煤的300MW CFB 的外置換熱器(布置有高溫再熱器)蒸汽出口溫差較大的問題,提出縮短高溫區(qū)管屏長度、降低汽側(cè)熱阻、提高換熱系數(shù)的改進措施。但沒有進行后續(xù)補充試驗驗證改進措施的成效。

國內(nèi)電站也改進了受熱面布置:張文清等[51]測試了白馬電廠的兩臺CFB 鍋爐,發(fā)現(xiàn)受熱面由垂直改為平行于灰流向布置后可有效降低高再管屏出口最大熱偏差。Song等[53]在測試一臺燃燒低品位褐煤的300MW CFB 鍋爐時發(fā)現(xiàn)高溫循環(huán)灰在換熱室內(nèi)的流化質(zhì)量不佳會影響整體換熱的均勻性,應將蛇形管狀的受熱面由垂直于灰分流動方向變?yōu)槠叫杏诨曳至鲃臃较蛞愿纳茡Q熱效果。

4.2 灰側(cè)換熱系數(shù)

實際外置床內(nèi)一般分為3個室,Ⅰ號室作為溢流室不參與換熱,Ⅱ、Ⅲ號倉室內(nèi)布置各級換熱器。在各室內(nèi)流化風作用下,高溫灰料沿倉室方向流動并與管束換熱。但換熱系數(shù)在外置床中分布并不均勻,Stefanova等[54]發(fā)現(xiàn)中心區(qū)域的傳熱系數(shù)高于邊壁區(qū)域,并認為是由于大型氣泡向中心區(qū)域移動引發(fā)的附加湍流強化換熱所致。Wang 等[29]的研究表明灰側(cè)局部傳熱系數(shù)沿灰流動方向逐漸減小。關(guān)于流化床EHE傳熱方面的文獻很少[55],只知道灰側(cè)換熱系數(shù)是一個與流化風速、鍋爐負荷、灰料粒徑等因素相關(guān)的復雜函數(shù)。Blaszczuk等[56]研究了惠勒式外置換熱器運行過程中水平管束的換熱情況,研究表明當流化數(shù)一定時,平均換熱系數(shù)havg隨床料粒徑的減小而增加。Zhang 等[57]等在測量一臺300MW CFB 鍋爐運行時的換熱系數(shù)時發(fā)現(xiàn)系數(shù)隨鍋爐負荷的增加而增加。吳海波[17]在實際運行的300MW CFB 鍋爐上測量外置式換熱器的運行參數(shù)時發(fā)現(xiàn)流化風速在0.3~0.85m/s內(nèi)時傳熱系數(shù)變化不大,但低流化風速會導致靠近返料口一側(cè)下方形成死區(qū),影響流化質(zhì)量。Song等[53]則指出當流化速度明顯高于設(shè)計速度時會加劇磨損,應將流速控制在設(shè)定范圍內(nèi)。可見流化速度不能過高或過低,避免流化不良或過度磨損。鄭興勝等[50]建議對外置換熱器空倉和換熱倉的流化風室進行分倉設(shè)計,每路流化風管路上增加調(diào)節(jié)裝置,控制和調(diào)節(jié)流風風量的分配,有效保證外置換熱器內(nèi)灰的良好流化以及灰流沿管屏寬度方向上的分配均勻性,消除床內(nèi)局部流化不良現(xiàn)象。

4.3 垃圾爐外置換熱器運行

慈溪市生活垃圾焚燒發(fā)電廠的CFB 鍋爐采用中科通用開發(fā)的外置式換熱器。外置床床面靠近布風板處采取收縮截面形式,即布風板處床面積小于上部換熱空間橫截面積,這種設(shè)計提高了下部松動流化風速,對整個料層下部的少量粗顆粒的流化有較好的效果,可能也會通過改善邊壁處的流動條件而增強換熱[58]。外置式換熱器結(jié)構(gòu)與圖1中具體結(jié)構(gòu)一致。而國外如Andritz(安德里茨)公司、維美德公司等通過外置換熱器的設(shè)計有效控制了高氯堿含量廢棄物燃料(RDF)的排放和腐蝕。但由于相關(guān)研究文獻和報道很少,無法得知其外置換熱器的相關(guān)參數(shù)和具體結(jié)構(gòu)。

5 結(jié)語與展望

本文介紹了大型循環(huán)流化床高參數(shù)機組中外置換熱器的結(jié)構(gòu)、換熱機理、研究現(xiàn)狀及外置換熱器在垃圾爐中的發(fā)展應用。目前國內(nèi)僅有四川白馬電站和江西分宜電站等幾臺循環(huán)流化床燃煤機組帶有外置式換熱器[59],在循環(huán)流化床垃圾焚燒領(lǐng)域國內(nèi)也僅有中科通用采用外置過熱器技術(shù)。隨著垃圾焚燒爐參數(shù)的進一步提高,設(shè)置外置式換熱器的必要性越來越迫切。因此,針對外置換熱器在垃圾焚燒爐中的應用,需要在今后的發(fā)展過程中對以下四方面進行系統(tǒng)研究。

(1)冷態(tài)和熱態(tài)模擬試驗大都采用石英砂作床料,與實際灰料在密度、熱容等物理性質(zhì)方面有一定差異,今后在設(shè)計試驗時應選取垃圾電廠實際運行的灰料以確保結(jié)果與實際更接近。

(2)外置換熱器內(nèi)灰側(cè)換熱系數(shù)主要受顆粒尺寸和流化風速的影響,也與鍋爐負荷、受熱面布置、床溫、灰料在管壁停留時間及床內(nèi)壓力等因素有關(guān),但缺乏對這些影響因素的定性分析。

(3)外置換熱器出口壁溫熱偏差較大的問題需要改善。

(4)燃燒貧煤等難燃煤種時,外置床內(nèi)存在燃燒現(xiàn)象[60],影響整個循環(huán)回路,需要深入研究。

今后應建立小型的外置換熱器試驗裝置,進行冷態(tài)模擬試驗,研究不同返料風配比條件下的返料灰分流特性,掌握風量對返料溫度和循環(huán)倍率的影響;獲得外置式換熱器內(nèi)的不同顆粒分布的流化特性參數(shù)。之后進行熱態(tài)傳熱模擬試驗,研究不同返料風配比條件下的床溫調(diào)節(jié)特性,獲得外置式換熱器內(nèi)的不同顆粒分布的傳熱和磨損特性參數(shù)。為工業(yè)應用提供參考數(shù)據(jù),最后設(shè)計出垃圾焚燒爐外置換熱器并投入實際應用。