3MW杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥的應(yīng)用案例分析

章一蒙,馬歡歡,陳登宇,周建斌

(南京林業(yè)大學(xué)材料科學(xué)與工程學(xué)院,江蘇南京210037)

山杏是我國北方地區(qū)重要的經(jīng)濟(jì)生態(tài)林樹種,自20 世紀(jì)80 年代以來,在承德市逐漸形成了國內(nèi)最大的杏仁集散地與杏殼活性炭生產(chǎn)基地,并成為平泉市四大支柱產(chǎn)業(yè)之一[1]。杏殼由于灰分低、硬度高,被認(rèn)為是生產(chǎn)活性炭最好的原料之一[2],活性炭是食品、藥品、環(huán)保、化工等行業(yè)不可替代的重要材料,市場需求量與日俱增[3]。

傳統(tǒng)物理法活性炭生產(chǎn)工藝是先炭化,后活化,炭化料在空氣、二氧化碳、水蒸氣等氧化性氣體以及高溫(900℃以上)作用下與炭化料中的碳原子反應(yīng)形成發(fā)達(dá)的孔隙[4-5]。目前,我國煤質(zhì)活性炭、果殼活性炭和物理法粉狀活性炭的生產(chǎn)主要采用物理法活化工藝,該工藝中炭化過程需要外加熱,生產(chǎn)1t 活性炭需要2t 標(biāo)準(zhǔn)煤的熱量,并且環(huán)境污染嚴(yán)重[6]。傳統(tǒng)物理法活性炭生產(chǎn)加工過程中存在產(chǎn)品單一、自動(dòng)化程度低、污染大以及效率低等問題,而且承德市屬于京津冀污染防控重點(diǎn)地區(qū)。因此,活性炭的生產(chǎn)技術(shù)、工藝與設(shè)備創(chuàng)新既是行業(yè)的迫切需求,也是政府環(huán)保工作的重點(diǎn)[7]。

生物質(zhì)利用技術(shù)主要有直接燃燒技術(shù)、熱化學(xué)轉(zhuǎn)化技術(shù)(氣化、液化)、生物化學(xué)轉(zhuǎn)化技術(shù)等[8-9],其中生物質(zhì)氣化技術(shù)由于具有用途廣、規(guī)模可大可小、利用成本低等特點(diǎn)[10-11],是最具發(fā)展前景的利用技術(shù),是國內(nèi)外研究熱點(diǎn),在生物質(zhì)氣化發(fā)電或供熱方面形成了大量專利和文獻(xiàn)[12],世界各地也興建了一些生物質(zhì)氣化發(fā)電工程,但是國內(nèi)外大部分的生物質(zhì)氣化發(fā)電或供熱項(xiàng)目在開始運(yùn)行不久后便難以為繼,究其原因,主要是氣化技術(shù)產(chǎn)品單一,經(jīng)濟(jì)效益不佳及環(huán)境污染、設(shè)備的系統(tǒng)性、可靠性、穩(wěn)定性、安全性等問題,目前基于單一技術(shù)或產(chǎn)品的氣化發(fā)電產(chǎn)業(yè)化工程絕大多數(shù)處于關(guān)停狀態(tài)[13]。國內(nèi)相關(guān)科研和從業(yè)人員都在尋找適合中國國情的生物質(zhì)氣化發(fā)展新思路,致力于研究新工藝、新設(shè)備,開發(fā)新產(chǎn)品。

生物質(zhì)氣化多聯(lián)產(chǎn)技術(shù)[14-16]是以空氣為氣化劑在不需要外加能源和添加劑、助劑等任何化學(xué)藥品的條件下,通過熱化學(xué)反應(yīng)將生物質(zhì)中纖維素、半纖維素、木質(zhì)素大分子轉(zhuǎn)化成生物質(zhì)可燃?xì)狻⑸镔|(zhì)炭以及液體的過程。將生物質(zhì)氣化技術(shù)應(yīng)用于活性炭生產(chǎn),基于南京林業(yè)大學(xué)生物質(zhì)氣化多聯(lián)產(chǎn)技術(shù)建成了3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥項(xiàng)目,解決了傳統(tǒng)杏殼活性炭生產(chǎn)中的產(chǎn)品單一、環(huán)境污染大及設(shè)備自動(dòng)化程度低、穩(wěn)定性及可靠性差等一系列難題。

本文以平泉市已建3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥項(xiàng)目為例,介紹了該項(xiàng)目應(yīng)用技術(shù)特點(diǎn),分析了項(xiàng)目的投資、經(jīng)濟(jì)和環(huán)境等指標(biāo),為該項(xiàng)目的開發(fā)和利用提供依據(jù)。

1 項(xiàng)目技術(shù)及特點(diǎn)

1.1 項(xiàng)目地情況

河北省承德平泉市是“中國山杏之鄉(xiāng)”,全市發(fā)展山杏林七十多萬畝,是中國北方最大的杏仁集散地,每年會(huì)產(chǎn)生大量的廢棄杏殼和殘?jiān)ê?%~10%)。而承德-平泉也屬于京津冀污染防控重點(diǎn)地區(qū)[17-19],減少傳統(tǒng)杏殼活性炭生產(chǎn)中環(huán)境污染是本項(xiàng)目的目的。

1.2 技術(shù)概要

將杏殼送入下吸式氣炭聯(lián)產(chǎn)固定床氣化爐內(nèi),在空氣氣化劑的作用下,產(chǎn)生可燃?xì)鉄嶂禐?100~1300kcal/m3(1cal=4.186J),氣化爐可燃?xì)獬隹跍囟?50℃左右,在氣化過程中得到杏殼氣化炭,通過回轉(zhuǎn)爐活化制得高品質(zhì)杏殼活性炭;熱燃?xì)馔ㄟ^干式分離、冷卻凈化系統(tǒng),分離凈化后的可燃?xì)馑腿雰?nèi)燃機(jī)發(fā)電,活化尾氣通過余熱鍋爐產(chǎn)生蒸汽供活性炭活化使用,單機(jī)達(dá)到1MW。該技術(shù)1t 杏殼可以發(fā)電約600kWh,得到6t熱水(80℃),得到尾炭約44kg,可生產(chǎn)炭基肥220kg,得到0.3t果殼炭,可以生產(chǎn)0.2t活性炭,并同時(shí)實(shí)現(xiàn)固碳減排(1t活性炭固定CO23.50t)。本新技術(shù)、新工藝、新設(shè)備不需要外加能源,氣化產(chǎn)生的炭碘吸附值達(dá)到380mg/g以上,活化時(shí)間減少30%,得率提高10%~15%,實(shí)現(xiàn)了杏殼綠色、循環(huán)、高效利用。

1.3 系統(tǒng)介紹

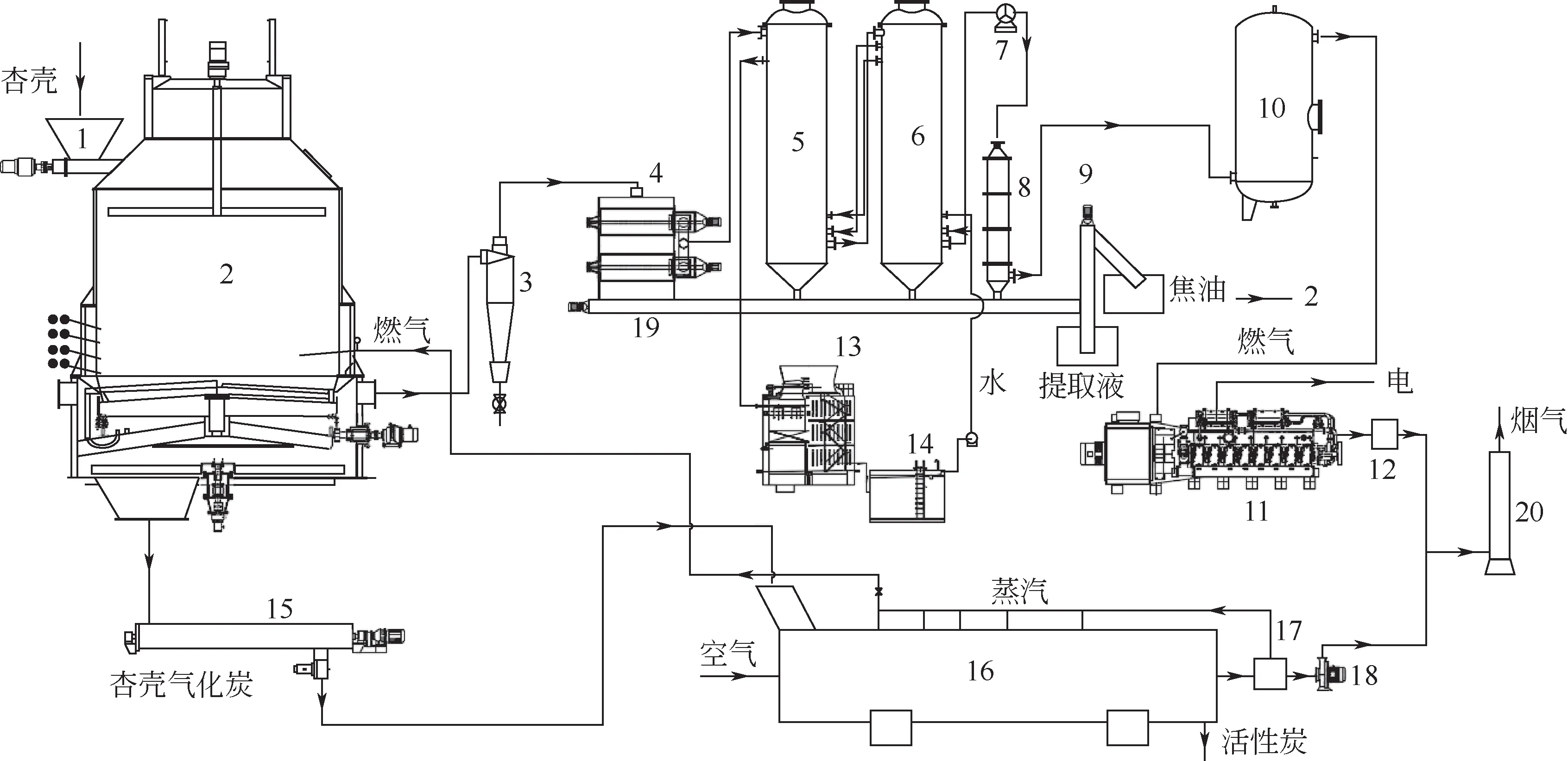

該系統(tǒng)主要有6部分:進(jìn)料和排料部分、氣炭聯(lián)產(chǎn)固定床氣化反應(yīng)器、干式凈化系統(tǒng)、發(fā)電余熱鍋爐部分、活化部分和PLC 控制部分。工藝流程見圖1。

圖1 系統(tǒng)工藝流程圖

1.3.1 進(jìn)料和排料系統(tǒng)

杏殼首先輸送至料斗,然后由送料螺旋輸送機(jī)定量地送入氣化反應(yīng)器。微活化后的氣化炭由帶有內(nèi)水夾套的出炭螺旋輸送機(jī)排出氣化反應(yīng)器。

1.3.2 氣炭聯(lián)產(chǎn)固定床氣化反應(yīng)器

本裝置主要由進(jìn)料口、平料器、設(shè)置有空氣補(bǔ)氣管和蒸汽布?xì)夤艿姆磻?yīng)腔、破橋撥桿、旋轉(zhuǎn)爐排以及密封的炭冷卻器組成,通過在反應(yīng)腔下部周圍布置N 根長短不一的進(jìn)氣管補(bǔ)充進(jìn)空氣,借此提高反應(yīng)層厚度和控制炭活化所需的溫度;通過裝置反應(yīng)腔下部的蒸汽補(bǔ)氣管,通入反應(yīng)腔內(nèi)部少量蒸汽實(shí)現(xiàn)炭的微活化;通過定軸旋轉(zhuǎn)式爐排,爐排上打有孔,爐排旋轉(zhuǎn)實(shí)現(xiàn)炭顆粒均勻落入下腔體。

1.3.3 干式凈化系統(tǒng)

干式凈化系統(tǒng)主要由旋風(fēng)除塵器、干式除焦機(jī)、冷凝器、分離器以及焦液分離系統(tǒng)組成。用干式凈化系統(tǒng)取代傳統(tǒng)濕式凈化系統(tǒng),大大提高了提取液品質(zhì),減少了提取液的量(傳統(tǒng)的濕式凈化系統(tǒng)產(chǎn)生大量提取液,且提取液品質(zhì)低無法利用),通過干式凈化系統(tǒng)最終可得到清潔燃?xì)猓_(dá)到內(nèi)燃機(jī)所需燃?xì)庖螅瑢?duì)環(huán)境無污染。

關(guān)鍵設(shè)備干式除焦機(jī)由可燃?xì)膺M(jìn)口、殼體、排污口、中間高速離心過濾元件、電機(jī)等組成,運(yùn)行時(shí)帶有粉塵、水、焦油的可燃?xì)鈴脑O(shè)備下部進(jìn)入,進(jìn)而氣流從中間過濾元件的外部進(jìn)入過濾元件內(nèi)部,可燃?xì)庵蟹蹓m、分子量高于過濾元件精度的焦油被過濾元件截留,截留的粉塵、水、焦油在高速旋轉(zhuǎn)濾芯的作用下被甩出,在自潔的同時(shí)脫除了可燃?xì)庵薪褂汀⒎蹓m和水,解決了現(xiàn)有可燃?xì)鈨艋b置無法低成本、低能耗、無污染、高效的深度凈化問題。焦油返回氣化爐再次裂解,提取液收集為產(chǎn)品。

1.3.4 發(fā)電余熱鍋爐部分

發(fā)電余熱鍋爐部分由緩沖罐、內(nèi)燃發(fā)電機(jī)和余熱鍋爐組成。

內(nèi)燃發(fā)電采用的是淄博淄柴新能源有限公司6 臺(tái)8300 機(jī)組,進(jìn)機(jī)燃?xì)鉁囟取?0℃,燃?xì)鉄嶂怠?.0MJ/m3,水分含量≤40g/m3,粉塵含量≤30mg/m3,焦油含量≤50mg/m3,硫總含量≤100mg/m3。

1.3.5 活化部分

活性炭活化部分由回轉(zhuǎn)筒體、支承裝置、帶擋輪支承裝置、窯頭、窯尾密封裝置、余熱鍋爐等部分組成。生物質(zhì)氣化炭在回轉(zhuǎn)窯內(nèi)緩慢移動(dòng)過程中,高溫活化段溫度將達(dá)到800~1000℃,活化階段主要是形成活性炭發(fā)達(dá)微孔,使其具備高吸附性能,活化階段是活性炭制備工藝的關(guān)鍵,產(chǎn)生的燃?xì)饨?jīng)余熱鍋爐燃燒后(鍋爐蒸汽供活性炭生產(chǎn)),處理后排入大氣。

1.3.6 PLC控制系統(tǒng)

PLC控制系統(tǒng)通過一個(gè)控制柜來實(shí)現(xiàn)。控制柜包括報(bào)警系統(tǒng)以及所有電機(jī)、蝶閥的按鈕和調(diào)頻器。一旦電機(jī)過載便會(huì)報(bào)警,可以防止電機(jī)燒壞。所有熱電偶和壓力計(jì)的測出數(shù)值都顯示在控制柜上。

1.4 技術(shù)特點(diǎn)

傳統(tǒng)的物理法活性炭先炭化后活化,工藝復(fù)雜,活化時(shí)間長,能耗高,消耗大量水蒸氣、煙道氣等氣體活化劑,產(chǎn)生粉塵、煙等污染,僅有活性炭產(chǎn)品[4],9t 原料得到1t 活性炭[20]。而本項(xiàng)目杏殼氣化發(fā)電的同時(shí),得到活性炭、肥、熱水,顛覆了傳統(tǒng)的生物質(zhì)氣化、活性炭生產(chǎn),杏殼綜合利用效率提升80%~120%;同時(shí)將碳氮硫固定在生物質(zhì)炭中,實(shí)現(xiàn)了生物質(zhì)全生命周期利用過程的CO2負(fù)排放。

本項(xiàng)目技術(shù)針對(duì)國家發(fā)展清潔高效能源技術(shù)、節(jié)能減排、環(huán)境污染治理、肥料農(nóng)藥減量等重大需求,以及數(shù)量巨大的農(nóng)林生物質(zhì)利用關(guān)鍵技術(shù)的瓶頸問題,開發(fā)生物質(zhì)氣化發(fā)電聯(lián)產(chǎn)炭、熱、肥新技術(shù),探索一條實(shí)用、可復(fù)制、可推廣,并在國內(nèi)外領(lǐng)先的農(nóng)林生物質(zhì)綠色、高值、循環(huán)、可持續(xù)利用的新途徑。

2 系統(tǒng)運(yùn)行

該項(xiàng)目于2014 年建成,2015—2019 年穩(wěn)定、連續(xù)運(yùn)行5年,現(xiàn)對(duì)2019年運(yùn)行情況進(jìn)行分析。

2.1 原料理化分析

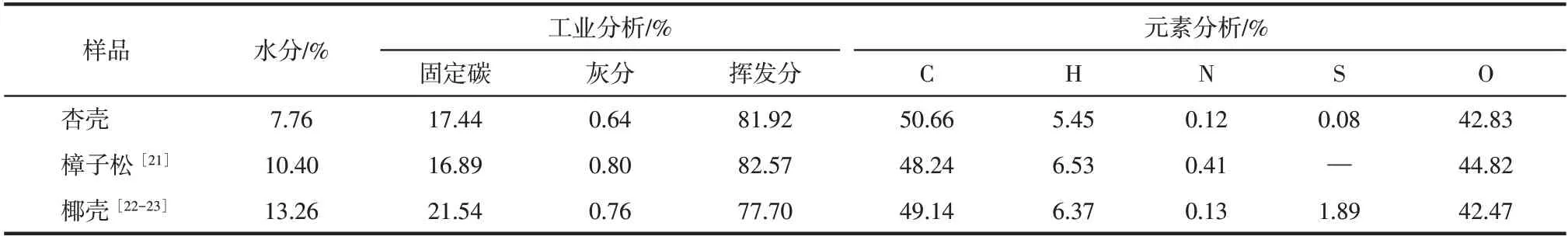

對(duì)采收季的杏殼原料抽樣進(jìn)行工業(yè)分析和元素分析,并綜合比較了樟子松、椰殼生物質(zhì)的性質(zhì),結(jié)果如表1所示。從工業(yè)分析可以看出,杏殼的揮發(fā)分含量介于樟子松與椰殼之間,達(dá)81.92%,且灰分含量比樟子松和椰殼都低,僅含有0.64%。從元素分析可以看出,杏殼碳元素含量為50.66%,高于樟子松和椰殼,碳是生物質(zhì)的主要可燃成分,杏殼硫元素含量不到椰殼的一半。因此,杏殼不僅是優(yōu)質(zhì)的生物質(zhì)能源和活性炭的原料之一,也是替代煤等化石能源的綠色能源之一。

2.2 系統(tǒng)運(yùn)行結(jié)果

2.2.1 產(chǎn)品產(chǎn)量

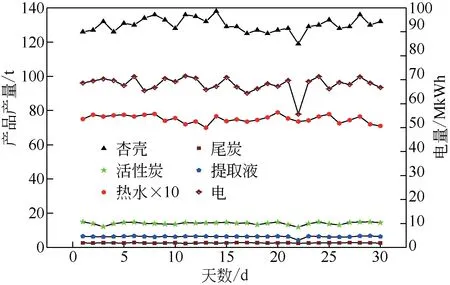

統(tǒng)計(jì)2019年3月1日~3月30日的日杏殼消耗、并網(wǎng)發(fā)電量、活性炭、尾炭、提取液以及熱水產(chǎn)量,結(jié)果見圖2。由圖可知,杏殼的消耗量126~136t/d,平均消耗量130t/d,發(fā)電量64~72MkWh/d,平均發(fā)電量68.14MkWh/d,活性炭產(chǎn)量13~15t/d,活性炭平均產(chǎn)量14.15t/d,尾炭產(chǎn)量2.4~3t/d,尾炭平均產(chǎn)量2.65t/d,熱水產(chǎn)量700~780t/d,熱水平均產(chǎn)量751t/d,提取液產(chǎn)量6.2~6.5t/d,提取液平均產(chǎn)量6.12t/d,圖中曲線中間有1個(gè)大的凹點(diǎn)出現(xiàn)是由于當(dāng)天1臺(tái)發(fā)電機(jī)故障檢修。電并入國家電網(wǎng),活性炭為商品活性炭外銷,尾炭制作成炭基肥,熱水用于供應(yīng)平泉賓館、浴室,提取液沒有深加工外銷海南用于水果種植。

圖2 系統(tǒng)產(chǎn)品產(chǎn)量變化

2.2.2 產(chǎn)品質(zhì)量

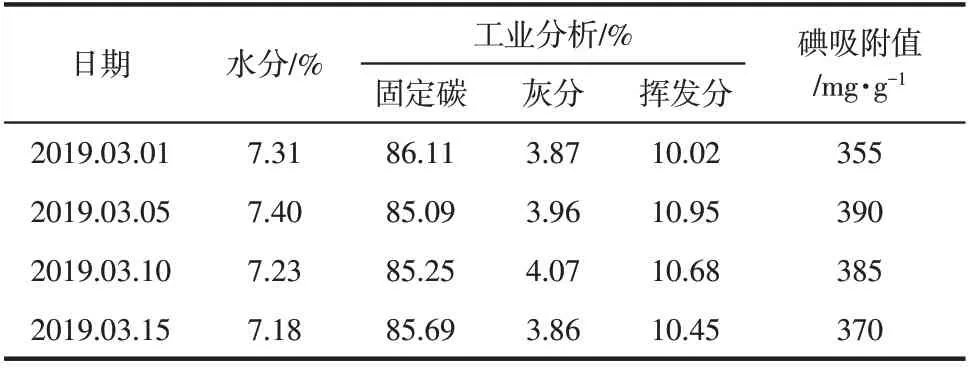

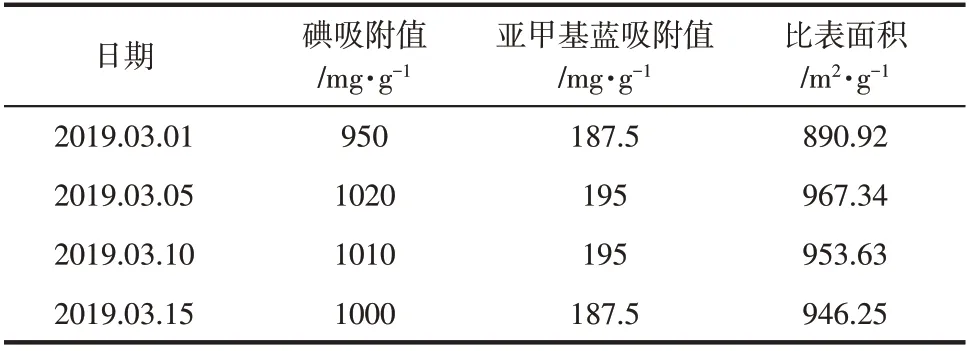

抽樣杏殼炭的工業(yè)分析見表2,通過4 天對(duì)杏殼氣化炭的理化分析,固定碳含量在85%以上,揮發(fā)分10%以上,同時(shí)固定了部分硫,碘吸附值達(dá)到350mg/g 以上,氣化炭具有一定的吸附性能。活化后的杏殼活性炭的吸附性能見表3,從中可以看出經(jīng)過活化后杏殼活性炭達(dá)到商品活性炭的標(biāo)準(zhǔn)(GB/T 13803.1—1999),由于杏殼氣化炭的吸附性能達(dá)到傳統(tǒng)工藝炭化料3倍以上,相比較傳統(tǒng)工藝炭化料制備活性炭,活化時(shí)間大大下降,活化成本大大降低。

取樣氣化可燃?xì)鉄嶂禉z測變化趨勢如圖3 所示,可以看出通過8天8次的可燃?xì)馊臃治觯扇細(xì)獬煞州^穩(wěn)定,熱值維持在4.4~4.9MJ/m3。

表1 原料特性

表2 杏殼氣化炭特性

表3 杏殼熱解氣化聯(lián)產(chǎn)活性炭的性質(zhì)

圖3 取樣可燃?xì)獬煞峙c低位熱值(LHV)變化趨勢

取樣提取液檢測pH 和成分結(jié)果顯示,pH 為3~4,通過美國PE 公司Clarus SQ8 氣質(zhì)聯(lián)用儀對(duì)提取液中有機(jī)物相對(duì)含量進(jìn)行了分析,酸類相對(duì)含量最高(41.59%為乙酸),酚類次之(8.20%苯酚)。

2.2.3 尾氣排放

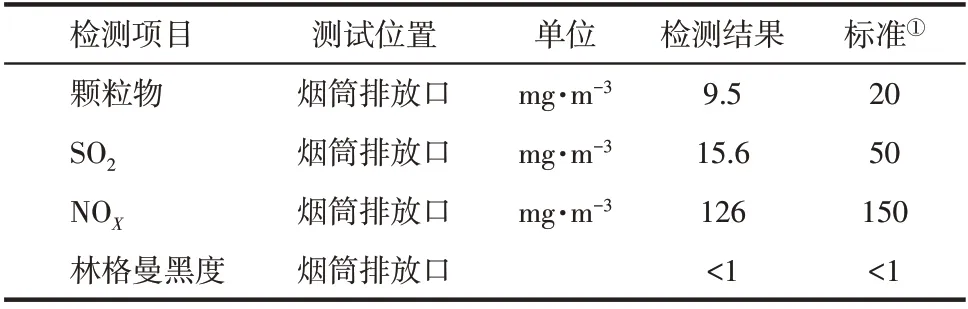

項(xiàng)目運(yùn)行過程中,經(jīng)資質(zhì)單位檢測尾氣排放值如表4 所示,各污染物檢測均達(dá)標(biāo),NOx微偏高,但在限值范圍內(nèi)。

表4 尾氣排放檢測值

3 運(yùn)行分析

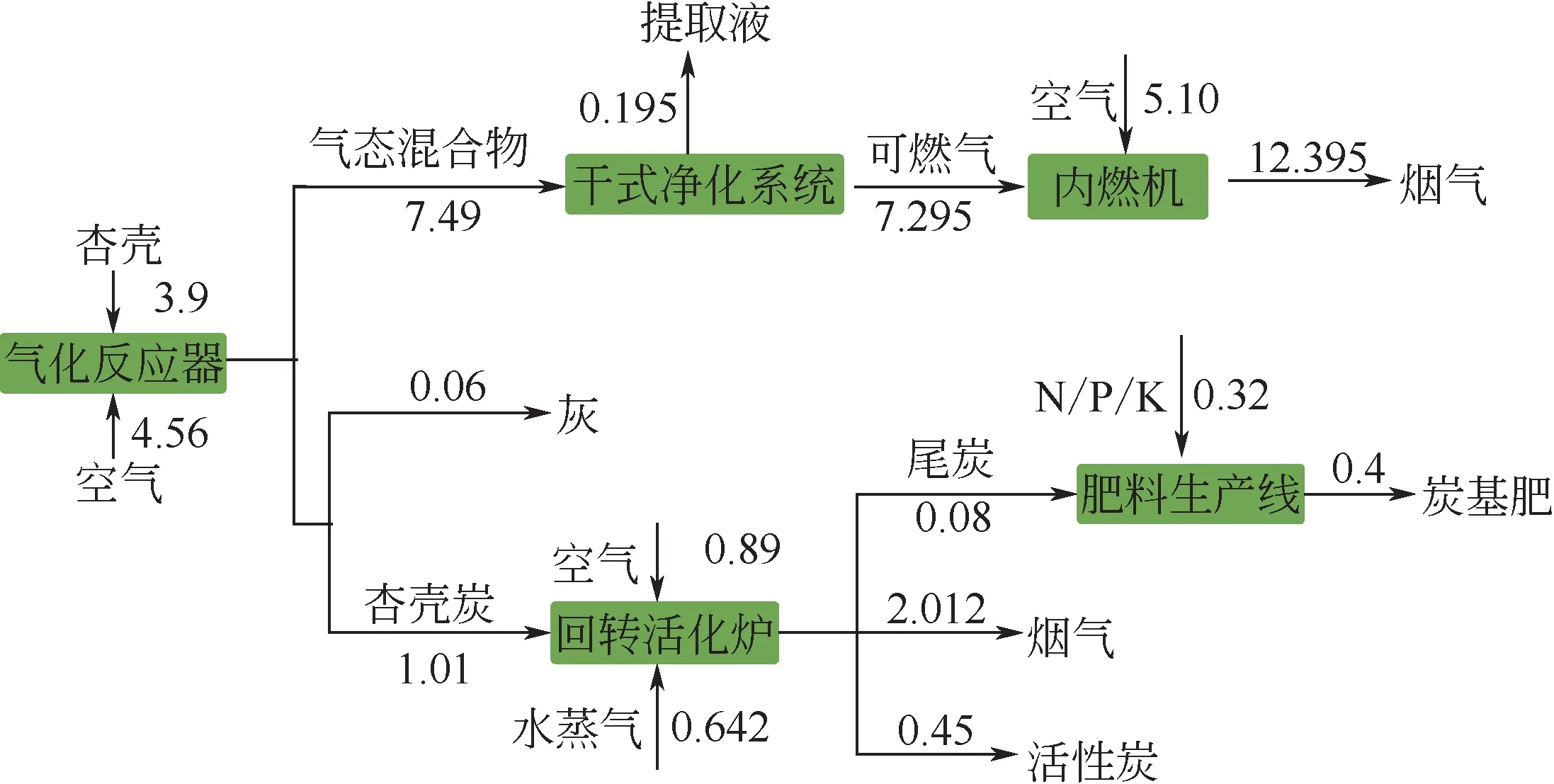

3.1 物料平衡分析

本項(xiàng)目某年物料進(jìn)行平衡分析如圖4所示。由物料平衡圖可知,每年3.9 萬噸杏殼,直接轉(zhuǎn)化得到7.295萬噸可燃?xì)猓玫?.195萬噸提取液,得到1.01萬噸的杏殼氣化炭,氣化炭可生產(chǎn)杏殼活性炭0.45 萬噸,得到尾炭0.08 萬噸,可生產(chǎn)炭基肥0.4萬噸,排放煙氣14.407萬噸。

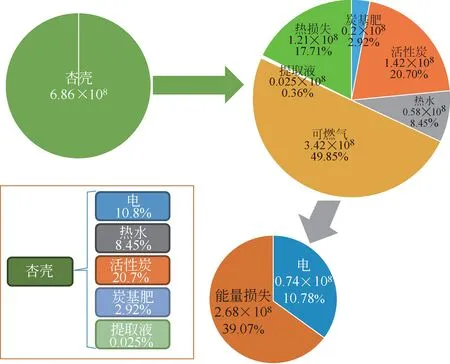

3.2 能量平衡分析

圖5 清楚地反應(yīng)了3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥項(xiàng)目的年能量流動(dòng)和效率。通過氣化反應(yīng),杏殼中49.85%(3.42×108MJ/a)的能量被輸送到可燃?xì)庵校?0.7%(1.42×108MJ/a)的能量仍被轉(zhuǎn)移至活性炭中,8.45%(0.58×108MJ/a)的能量轉(zhuǎn)移到熱水中,2.92%(0.2×108MJ/a)的能量轉(zhuǎn)移到炭基肥中,0.025%(0.025×108MJ/a)的能量轉(zhuǎn)移到提取液中。其中17.71%為熱損失(一部分水蒸氣活化與碳發(fā)生水煤氣反應(yīng),產(chǎn)生的CO、H2與補(bǔ)充進(jìn)活化爐的空氣在高溫下燃燒,提供活化反應(yīng)所需熱量,另一部分干式凈化過程中降溫?fù)p失的熱量)。項(xiàng)目中燃?xì)廪D(zhuǎn)化為電能的效率約為21.6%。與傳統(tǒng)氣化技術(shù)(氣化效率80%左右[24])相比,該項(xiàng)目氣化效率低了很多,僅有49.85%,但是該項(xiàng)目項(xiàng)技術(shù)的主要優(yōu)點(diǎn)在于追求最大利用效率,在發(fā)電過程中得到高附加值的活性炭以及炭基肥、熱,實(shí)現(xiàn)了較好的經(jīng)濟(jì)效益和環(huán)境效益。

圖4 系統(tǒng)物料平衡圖(萬噸/年)

圖5 系統(tǒng)能量平衡圖(MJ/a)

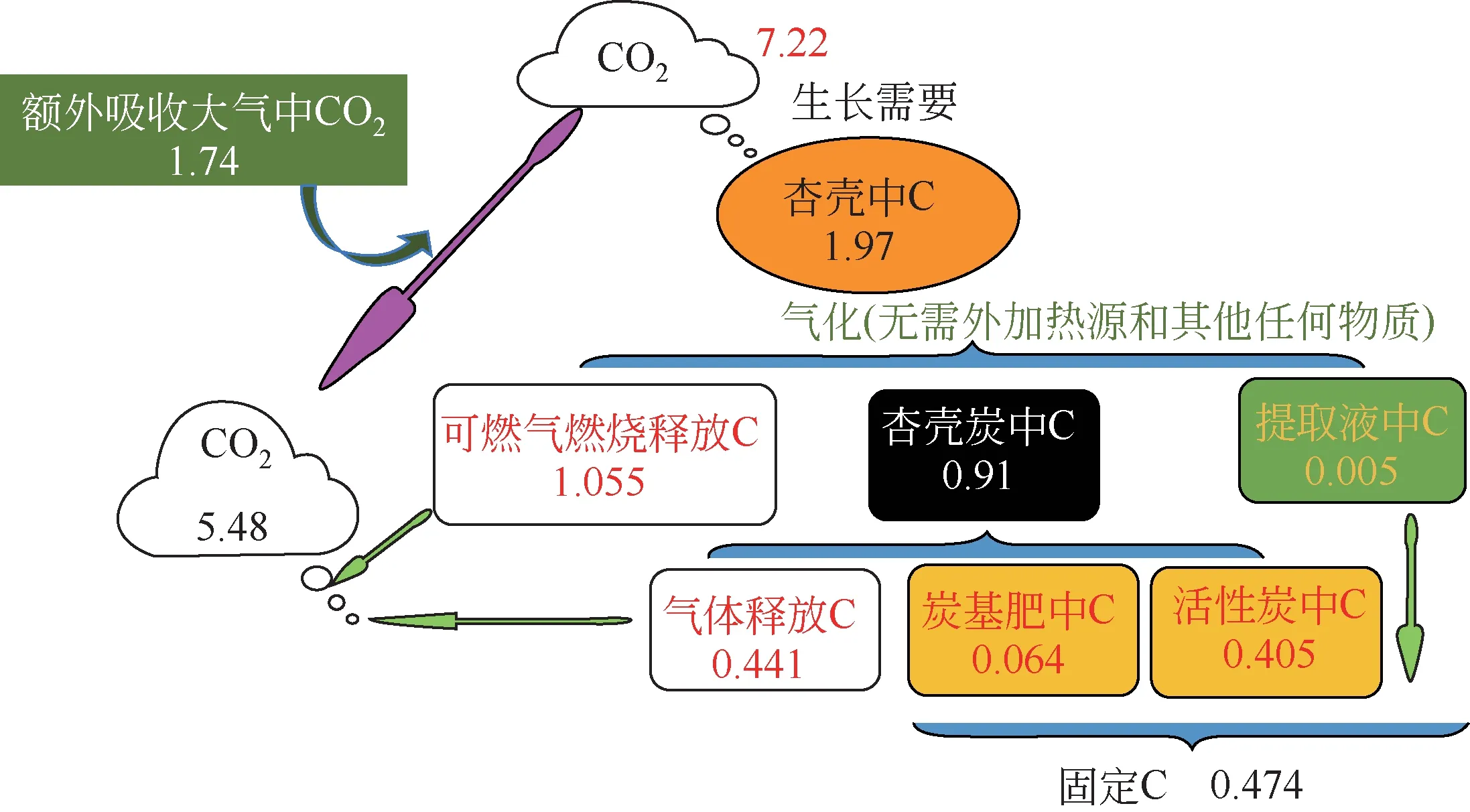

3.3 碳平衡分析

項(xiàng)目運(yùn)行中某年碳平衡分析如圖6所示。由碳平衡圖可知,杏殼中1.97萬噸的C(相當(dāng)于杏殼生長需要吸收CO27.22萬噸)經(jīng)過氣化反應(yīng)器后,有0.91 萬噸的C 轉(zhuǎn)移至杏殼氣化炭中,0.005 萬噸的炭轉(zhuǎn)移至提取液中,同時(shí)有1.055 萬噸的碳(相當(dāng)于3.87萬噸的CO2)轉(zhuǎn)移到煙氣,杏殼氣化炭進(jìn)一步經(jīng)過活化爐活化,0.405 萬噸的碳(相當(dāng)于固定了1.485 萬噸的CO2)轉(zhuǎn)移至活性炭中,制備活性炭產(chǎn)生了尾炭,尾炭中0.064 萬噸的碳因生產(chǎn)炭基肥轉(zhuǎn)移至炭基肥中,在活化過程中有0.441 萬噸的碳(相當(dāng)于1.617 萬噸的CO2)轉(zhuǎn)移到煙氣中。因此,本項(xiàng)目節(jié)約標(biāo)煤約7500 噸,減排CO2約2 萬噸,0.4萬噸炭基肥、0.45萬噸活性炭和0.005萬噸提取液,減排CO2約1.738萬噸,項(xiàng)目總減排CO2約3.738萬噸,環(huán)境效益顯著。

4 經(jīng)濟(jì)性分析

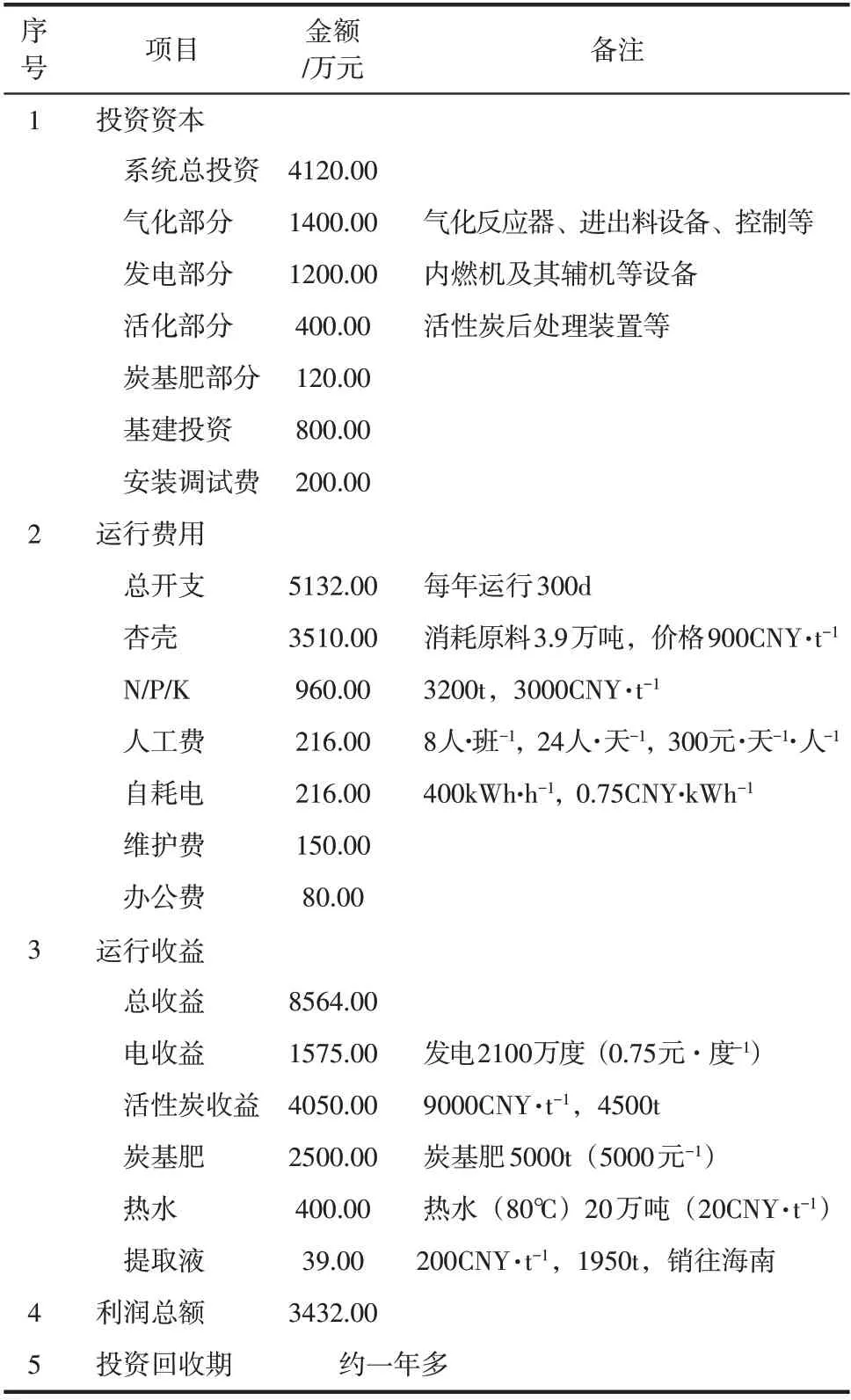

項(xiàng)目的投資成本、運(yùn)行費(fèi)用、經(jīng)濟(jì)效益是影響用戶應(yīng)用積極性的關(guān)鍵因素。表5 中顯示3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥的應(yīng)用案例分析有顯著的經(jīng)濟(jì)效益,初步估算,投資回收期一年多。分析結(jié)果表明,本項(xiàng)目實(shí)現(xiàn)了杏殼高效、循環(huán)、環(huán)保利用,具有良好的盈利能力。

表5 項(xiàng)目的經(jīng)濟(jì)性分析表

圖6 系統(tǒng)碳平衡圖(萬噸/年)

5 結(jié)論

(1)3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥項(xiàng)目在平泉市已滿負(fù)荷運(yùn)行4 年,通過對(duì)產(chǎn)品質(zhì)量、產(chǎn)品產(chǎn)量分析,結(jié)果顯示,電穩(wěn)定并網(wǎng),活性炭達(dá)到商品炭標(biāo)準(zhǔn)。項(xiàng)目技術(shù)上成熟、先進(jìn),項(xiàng)目能充分利用可再生資源、節(jié)省煤炭資源,在氣化發(fā)電的同時(shí),還能實(shí)現(xiàn)活性炭清潔生產(chǎn),具有較高綜合利用效率。

(2)3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥項(xiàng)目經(jīng)過平衡分析和經(jīng)濟(jì)性分析,每年可消耗杏殼3.9萬噸,節(jié)約原煤折算標(biāo)煤量為7500噸,總減排CO2約3.738 萬噸,環(huán)境效益好,投資回收期一年多,經(jīng)濟(jì)效益非常顯著。

(3)3MW 杏殼氣化發(fā)電聯(lián)產(chǎn)活性炭、熱、肥項(xiàng)目從原料到加工過程及產(chǎn)品的應(yīng)用完全符合綠色產(chǎn)業(yè)、循環(huán)產(chǎn)業(yè)及可持續(xù)產(chǎn)業(yè)的發(fā)展方向,切合習(xí)近平總書記十九大報(bào)告提出的“建設(shè)美麗中國,推進(jìn)綠色發(fā)展,壯大節(jié)能環(huán)保產(chǎn)業(yè)、清潔生產(chǎn)產(chǎn)業(yè)、清潔能源產(chǎn)業(yè),推進(jìn)能源生產(chǎn)和消費(fèi)革命,構(gòu)建清潔低碳、安全高效的能源體系”發(fā)展構(gòu)思,如能大面積推廣使用,將推動(dòng)生物質(zhì)高效、循環(huán)利用和活性炭清潔生產(chǎn)。