煉鋼廠焊接性渣罐研制

牛麗光 秦娜

安陽鋼鐵股份有限公司 河南安陽 455000

隨著冶煉行業結構調整和鋼廠產能不斷升級,渣罐的尺寸也越來越大,傳統型的渣罐一般采用鑄造工藝制作,這種生產工藝生產周期長,工人在高溫下作業,勞動強度大,鑄模用的型砂以及耗電量大,能源消耗高。這種制作方法不僅不符合現在節約能源的要求,在制作過程中還容易形成凹坑、凸起、粘砂、夾砂類缺陷等缺陷,這些缺陷導致鑄造渣罐在使用過程中容易變形、開裂,其性能已經無法跟上發展步伐,成為卡住煉鋼流水線的一道屏障。新型焊接渣罐若研發成功,能從根本上克服傳統鑄造渣罐存在的缺陷[1]。基于上述原因,提出采用厚板焊接工藝制造渣罐的新思路。

新型焊接渣罐鑄造渣罐

1 鑄造渣罐的缺陷

鑄造過程要經歷幾十道工序,生產流程長、工序多、環節多,每一道工序都會對渣罐的品質產生影響,而且每一道工序的錯誤幾乎不可能由后面的工序來改正和補償。一種因素可能導致多種鑄造缺陷的產生,而一種鑄造缺陷也可能是多種因素中的一種或綜合影響的結果,影響渣罐品質的因素看不見、摸不著,難以控制[2]。并且鑄造渣罐使用過程中存在以下弊端:一、鑄造渣罐局部應力集中,冷熱交變過程中疲勞開裂,是導致鑄造渣罐報廢、終止壽命最主要的原因;二、鑄造渣罐本身強度不夠,容易出現變形,尤其是在耳軸連線方向,罐體變形導致耳軸中心距變化,進而影響天車掛鉤吊運。變形后又難以處理,也是鑄造渣罐報廢的一大原因。三、鑄造渣罐焊接性能差,發生罐體開裂后修復難度大,且二次修復使用性能無法保證,造成惡性循環,不僅在使用中存在安全隱患,而且產生大量修復工作量,增加修復成本。

2 焊接渣罐制造的過程

2.1 渣罐的制做流程

施工準備-放樣-拼板下料-罐體卷制-罐體對接-附件制做-組對-檢查-焊接-無損檢測-涂裝-檢查驗收-交工:

2.2 焊接渣罐的制作

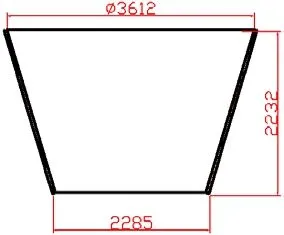

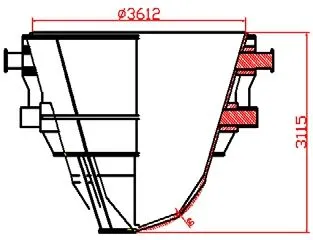

下料:放樣根據圖紙的要求,首先錐形筒體的放樣下料,加工時需要預留焊接收縮余量及切割加工余量。氣割前將鋼板切割區域表面的鐵銹、污物等清除,切割后應清除金屬表面毛刺、熔渣,不允許有裂紋、夾渣、分層和大于1mm的缺陷。切割盡量采用數控火焰切割或半自動火焰切割,以保證組對的準確性及減小焊后變形。錐形筒體分3塊放樣展開拼接,采用卷板機整體卷壓成形,X型拼接焊縫用SAW方法焊接,焊絲選用 H10Mn23.2mm(配焊劑HJ350),拼接焊縫按設計要求進行超聲波探傷檢查,其要求應符合GB/T11345-89中級規定。

錐形筒體測量放線

錐形筒體

渣灌簡圖

2.3 組裝

組裝前對所有零部件進行檢查,鋼板平面度控制偏差1.5mm以內。組對前先將坡口表面及其兩側各30-50mm范圍內的鐵銹、毛刺、污垢清除。板材、型材的拼接應在各部件矯正后進行。上下法蘭及底部封板坡口采用立車加工(保證焊縫質量),K型坡口焊縫與筒體連接。采用GMAW方法焊接,多層多道焊。焊絲選用ER50-6l.2mm。

法蘭分段組裝焊接

2.4 應力消除

制定消除應力的工藝方法,優先采用能在常溫下操作且能達到預期效果的工藝。

3 渣罐制作過程中的技術措施

罐體卷制:為了保證卷制的圓度,我們制做了專用圓弧靠模;施焊前必須檢查坡口邊緣的處理情況,若不符合要求,應進行修整后方可施焊。焊接完畢,及時清理焊縫表面的熔渣及兩側的飛濺,檢查焊縫外觀質量,如發現缺陷應及時進行處理。

耳軸組對:要確保渣罐在傾翻過程中任意角度為全正力矩,即吊車副鉤脫鉤或鋼絲繩斷裂時,渣罐能自動回位(罐口朝上)。耳軸安裝時,首先要保證包體與耳軸的裝配必須按安裝工藝要求進行,確保二耳軸的同軸度,同軸度控制在2mm以內。其次:為保證同心度,耳軸安裝前先加工了一根通長樣軸,以樣軸找正安裝耳軸座。確保兩軸同心。

4 結語

焊接渣罐不單單解決了鑄造渣罐生產缺陷,還具有生產周期短、生產成本低、能源消耗小、形狀靈活等優點。通常的焊接渣罐多為圓形,圓形渣罐在接收廢渣的過程中容易形成廢渣外落,造成二次清掃。根據現場測量,可以將圓形渣罐改為方形渣罐,提高廢料的接收率。方形渣罐的生產制作需要解決精度保持、耳軸位置、焊縫強度等一系列問題。但是我們將克服一切困難,制作出滿足生產工藝的合格產品。