異種金屬電磁脈沖焊接技術發展現狀與展望★

楊文宇,孫洪敏,李 巖,吳志生

(太原科技大學材料科學與工程學院,山西 太原 030024)

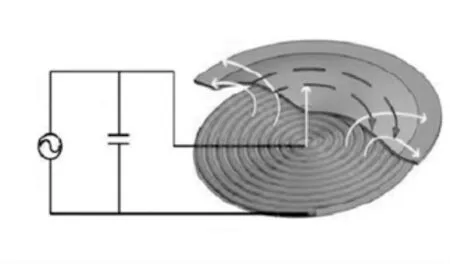

隨著“中國制造2025”規劃的出臺,“節能環保”成為人們普遍關注的話題,汽車輕量化技術已經成為汽車發展的趨勢。相關研究表明,汽車質量每降低10%,燃油消耗將減少6%~8%,相應的碳排放下降4%[1-3]。鋁、鎂合金等材料具有密度低、比強度高,耐腐蝕性好等優點,已經成為不可或缺的汽車輕量化材料。由于汽車關鍵零部件仍需要大量使用高強鋼,因此實現鋁/鋼、鎂/鋼等異種材料的有效良好連接對汽車輕量化以及節能環保具有重要的意義[4-6]。然而,由于異種材料在物理化學性能上差異較大,采用傳統的熔化焊方法容易出現裂紋等缺陷,難以得到優質、高效的焊接接頭,如何獲得高強度、低成本的異種金屬復合材料是支撐該結構應用的技術瓶頸。電磁脈沖焊接是隨著電磁成形技術發展起來的一項特種焊接技術,該技術適合于異種材料連接,尤其是管件與薄板件的焊接[7]。電磁脈沖焊接技術的原理如圖1所示,使用電容器對線圈進行放電,線圈回路中會產生高頻的、正弦衰減的電流,并在線圈周圍產生變化的磁場,導致飛板內部產生感應電流。感應電流在強磁場的作用下,使飛板受到巨大的磁場力,將飛板在微秒級的時間內加速到百米每秒的速度并與基板發生碰撞,在適當的碰撞角度下,兩塊板實現冶金連接[8-10]。與常規的焊接方法相比,電磁脈沖焊接具有的優勢:焊接過程短,可以瞬間完成;異種金屬材料焊接性較好,實用性廣泛;焊接工藝參數精確可控,生產過程易于實現自動化;焊接過程中明顯的熱影響區,且接頭質量高[11-13]。國內外的諸多高等院校與科研機構對電磁脈沖焊接技術開展了相應的研究開發,本文對近年來國內外電磁脈沖焊接技術的進展進行了總結分析,并對未來的發展提出了展望和建議。

圖1 電磁脈沖焊接技術原理圖

1 工藝參數和接頭性能研究

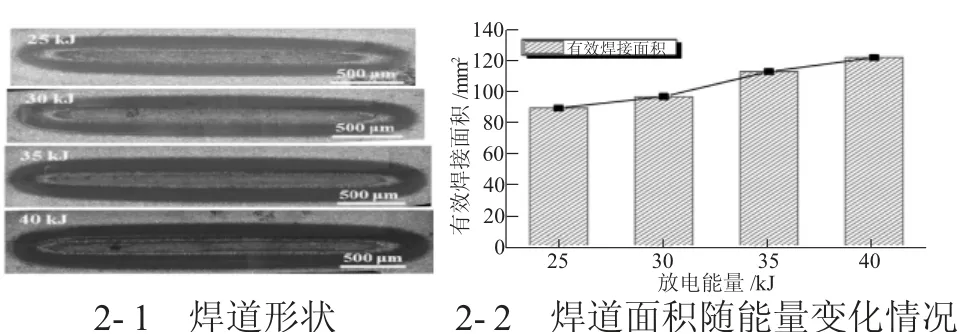

國內外高校及科研機構對電磁脈沖焊接工藝參數的研究上做了大量的工作。不同的放電電壓與板間間隙等參數會直接影響焊接接頭性能及界面形貌。耿輝輝等人[14-15]以汽車工業中常用到的5系鋁合金與高強鋼為例,采用電磁脈沖焊接方法實現了二者之間的可靠連接,分析了不同的放電能量對焊接接頭性能的影響。研究表明,放電能量的增加能明顯地增大有效焊縫面積,這是因為在較高的放電能量下,接觸點的碰撞速度得以增大,那些原本在較低能量下不能形成焊縫的區域也容易發生冶金結合從而形成焊縫,使得焊縫外緣發生外擴,增大了焊縫的有效焊接面積。當放電能量從25 kJ增加到40 kJ時,有效的焊縫面積隨之從89 mm2增加到121 mm2,如下頁圖2所示。并且隨著放電能量的增大,焊接接頭的抗拉載荷明顯提升,并逐漸超過了母材的強度,當接頭受到外加載荷的時候,母材易發生斷裂。

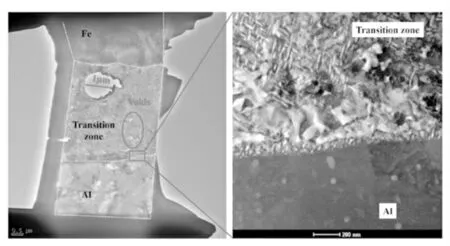

徐志丹[16]對3A21鋁合金外管和20號鋼內管進行了電磁脈沖焊接工藝試驗,通過改變搭接角度,研究不同搭接角度下的焊接效果,從而確定出最佳的焊接角度。他對搭接角為3°、4°、5°的焊接試樣做抗拉試驗,結果均為母材斷裂,又通過剝離試驗對接頭進行了檢驗,發現搭接角度為3°的試樣其中間部分未焊合,搭接角度為5°的試樣僅在外管端部與內管碰撞的區域實現了焊接,而搭接角度為4°的試樣界面形貌如圖3所示,圖上可以看出整個連接區焊接良好,得知理想的搭接角度應為4°左右。同時又對不同搭接角度的接頭軸向取樣,對各試樣進行了SEM分析,分析得知平直型接頭為波形接頭,但由于未出現明顯的過渡區,此接頭強度較低。搭接角度為3°的接頭過渡區厚度不均勻,在部分區域僅形成類似于平直型接頭的波形界面,并未發生連續的固相結合,因此難以保證接頭的氣密性。搭接角度為4°的接頭出現了連續的過渡區。在此條件下,過渡區寬度均勻且可以保持連續,在過渡區內部出現了與開爾文-亥姆霍茲波類似的波形。當搭接角達到5°時,連接區的部分部位接頭僅為平直型接頭,并未出現波形界面,這將導致接頭強度顯著降低。

圖2 不同放電能量下Al-Fe接頭有效焊接面積

圖3 搭接角度4°界面形貌

Li等人[17]設計并開發了模塊化的EMPW系統,實現了1060鋁合金板和T2銅板的電磁脈沖焊接。通過焊接實驗,探討了放電電流頻率對電磁脈沖焊接的影響。結果表明,放電電流頻率會影響射流和焊接效果。在放電能量相同的情況下,隨著放電電流頻率的增加,從鋁合金板變形到射流產生的時間間隔減小。在相同的放電能量下,通過改變放電電流頻率可以提高焊接效果和能量利用率。此外,一味的提高放電電流頻率并不意味著提升焊接效果,應根據不同的焊接條件研究最佳放電電流頻率。

Kore等人[18]通過電磁脈沖焊接工藝實現了1 mm2厚的鋁板與0.25 mm2厚的不銹鋼板的焊接。在放電能量恒定為5.18 kJ的條件下,研究了不同截面的線圈以及不同板間間隙對焊縫強度的影響。通過對焊接接頭做拉剪測試,獲得的焊縫的抗拉剪切強度與間隙距離的關系。分析可知,在放電能量為5.18 kJ,板間間隙為1.5 mm時,焊接接頭抗拉剪切強度最大,為35.5 MPa。因此,焊接過程中飛板與基板的間隙有一最佳范圍,超過或不足此區間,接頭的抗拉載荷都會下降,只有在最佳值的范圍內,接頭的強度和可靠性都有較好的表現。

2 數值建模與模擬仿真技術研究

由于電磁脈沖焊接的碰撞速度可達250 m/s以上,現有技術手段很難全面掌握焊接過程的實時動態數據,從而導致困難進一步了解工件的變形規律,優化線圈和改善焊接接頭的質量。采用計算機數值模擬的方式來仿真此過程,可以避開理論和實驗上的困難,推動電磁脈沖焊接技術的發展。

Zhou等人[19]通過COMSOL Multiphysics軟件,建立了1060鋁合金板和T2銅板的3D有限元模型,對電磁脈沖焊接過程進行了數值模擬,來分析飛板的動態行為。結果表明,飛板的動態行為可分為三個階段:變形階段,碰撞階段和膨脹階段。當飛板上的洛倫茲力大于變形阻力時,飛板開始變形。飛板的運動有兩個方向:一個平行于焊接方向,另一個平行于線圈方向,并且兩個方向彼此垂直,且飛板的平行于線圈方向的運動速度大于平行于焊接方向的運動速度。

Cao等人[20]基于有限元軟件COMSOL建立了板料電磁成形過程中的全耦合模型,分析了工件變形位移和速度對線圈電流和電磁力的影響。結果表明,在電磁成形過程中發生的工件變形會改變系統的電感,從而影響流過線圈的放電電流和作用在工件上的電磁力。同時,變形工件的位移和速度對工件所受的電磁力與工件變形又有一定的影響,因此用全耦合的有限元方法研究此過程更為準確。

Shim等人[21]采用電磁脈沖焊接工藝實現了鋁/鋼管件焊接,研究得到焊接的最佳充電電壓為8,最佳放電時間約為25。采用ANSYS中計算非線性方程的Newton-Raphson方法進行數值模擬分析,實驗結果與仿真結果吻合較好;通過計算結果與實測結果的比較,驗證了所建立的模型的正確性,為今后的焊接試驗提供了有效指導。

李光耀等人[22]采用了順序耦合法建立了三位電磁場與變形場的仿真模型,模擬了5182 Al與HC340LA板件電磁脈沖焊接過程。研究表明,隨著放電電流增加,飛板感應電流峰值明顯增加。在整個回路中,搭接區中間部位和工件上下兩側的電流密度較大。隨著放電能量增加,飛板所受電磁力不斷增大。同時,飛板所受電磁力隨時間變化與飛板上感應電流隨時間變化規律一致,只是電磁力相對感應電流有1~2的滯后。并將飛板的碰撞速度試驗值與仿真模擬結果對比,誤差不超過9%,表明所建立的仿真模型是可靠的,可用于指導電磁脈沖焊接試驗。

3 接頭界面微觀形貌與接頭性能研究

近年來,許多研究者對電磁脈沖焊接接頭界面形貌與結合機理做了大量研究,并通過觀察界面形貌,推測了結合機理與微觀組織形貌和性能之間的關系。

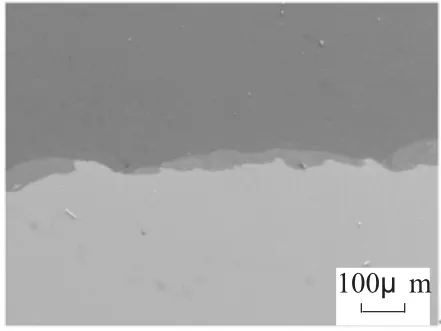

Wang等人[23]采用電磁脈沖焊接法焊接鋁合金薄板和鍍鋅鋼板,觀察界面結構時發現鋁合金薄板中存在許多白色顆粒,根據EDS分析結果,這些顆粒主要是由鋁和錳元素制成的Al-Mn相。在透射電鏡下觀察樣品的形態,在過渡區發現了一些較大的空隙缺陷和塑性變形,如圖4所示,Sapanathan等人[24]在鋁合金的磁脈沖焊接接頭的焊接界面處發現了類似的空洞,原因是在焊接過程中,高速碰撞產生的局部高溫和高壓導致兩種金屬的接觸面迅速形成,迅速冷卻并凝固,這些條件促進了空洞的形成。在空洞形成的過程中,由于高速碰撞的影響,空洞也連續運動,多個小空洞匯聚在一起,形成了較大的空洞。空洞現象的出現會大大降低焊接接頭的機械性能。

Watanabe等人[25]實現了A5052鋁合金與TP340純鈦板的電磁脈沖焊接,通過對接頭微觀界面觀察,發現焊接界面呈典型的波浪形,并沿波浪形界面形成中間層,通過TEM觀察和STEM-EDX分析表明,中間層由直徑約為100 nm的過飽和固溶體晶粒組成,這些細化的過飽和固溶體晶粒的形成是接頭界面強度提高的主要原因。

圖4 透射電鏡下鋁與鍍鋅鋼板焊接接頭界面

Wang等人[26]對6061-0鋁合金薄板與純銅T2金屬板進行了電磁脈沖焊接實驗,研究發現焊接接頭主要由兩個主要區域組成:環形焊接區域和內部非焊接區域。內部非焊接區的形成是由于碰撞角不足和回彈現象的發生。環形焊接區的外部和內部區域主要表現出擴散結合和機械互鎖,由于互鎖作用導致外部區域界面結合似乎優于內部界面結合。由于電磁脈沖焊接工藝中的時間極短,因此觀察到波浪狀連續擴散層厚度約為1~2。隨著放電電壓升高,觀察到的界面擴散層和機械互鎖的現象就越明顯,甚至表現“倒鉤狀”的界面特性。

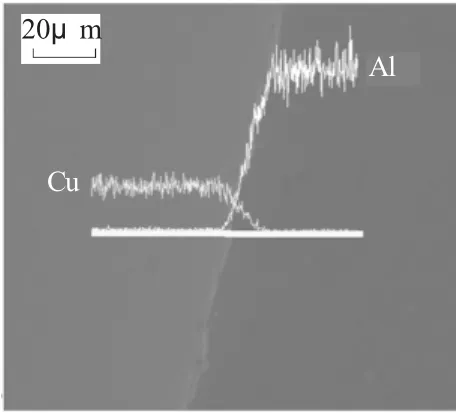

蘇德智等人[27]通過電磁脈沖焊接工藝成功實現了鋁銅板的焊接,當電容器放電電壓為11 kV,兩板間隙為1.4 mm時,整個接頭連接質量良好。對接頭連接區域進行EDS線掃描分析,如圖5所示,線掃描結果顯示接頭在所測量的位置處約有12.7的元素擴散區域,且Cu向Al中的擴散距離大于Al向Cu的擴散距離,且在元素擴散區域未發現Cu和Al含量相互平行區域,說明沒有金屬間化合物的生成,或者金屬間化合物的量極少。

圖5 鋁銅電磁脈沖焊接界面的元素線掃描分析結果

4 電磁脈沖焊接技術研究展望

電磁脈沖焊接作為目前一種較新的焊接技術,在節能環保,優質高效,復合材料成形方面等具有諸多優勢,非常有必要加快此工藝在更多工業領域的推廣運用,從而推動電磁脈沖焊接工藝的快速發展及產業化。展望電磁脈沖焊接技術在今后的發展,以下幾個方面的問題值得關注。

1)建立電磁脈沖焊接可焊性工藝窗口,電磁脈沖焊接接頭質量取決于工件碰撞速度與碰撞角,而電容器電容、放電電壓、工件間隙等是決定其碰撞速度的主要工藝參數,通過仿真模擬與試驗研究建立精確的可焊性工藝窗口,可以極大的降低前期實驗的成本投入,縮短產品的開發周期。

2)對接頭在各自服役條件下的接頭性能進行定量表征,從而揭示出接頭在各種服役條件下的失效機理,可以保證其日后再各種環境下可靠服役,此方面的深入研究有利于電磁脈沖焊接技術在汽車制造、航空航天等領域的應用。

3)基于常規的電磁脈沖焊接工藝研究的基礎,在現有的工藝基礎與結合機理研究基礎上,可以通過工藝改進的創新研究,開展新工藝與新方法的研究開發,使電磁脈沖焊接、電磁成形等電磁制造技術引領基礎制造業的革新。