二次除塵風機節能降耗及變頻改造方案

易 晟

(湖南華菱湘潭鋼鐵集團有限公司,湖南 湘潭411101)

轉爐二次除塵風機原設計系統為1臺風機機組、液力耦合器、除塵電機組成的一套調速的系統。其設計風量為110萬m3,通過液力耦合器調節開度來實現對除塵風機的升降速。電機電壓為10 kV,額定電流為218 A,最大轉速為960 r/min。通過跟蹤分析發現二次除塵風機一直為全壓啟動,其啟動電流很大一般為額定電流的4~7倍,這樣就造成瞬間系統電壓下降,影響了其它用電設備的正常運行;瞬間很大的啟動電流形成了很強的磁場,影響了高壓線路上高壓設備的熱穩定性和動穩定性,嚴重影響了高壓線路上高壓設備的機械與電氣壽命。同時由于是液力耦合器調速系統,其調速的調節精度差,調速范圍窄不具備經常升降速能力,所以風機一直處于額定轉速高速運行狀態,故造成電能的很大一部分浪費,不利于除塵風機的節能降耗。因此,決定二次除塵風機的液力耦合器調速系統,改造為變頻器調速系統,并結合轉爐的生產工藝流程,優化技術改造方案,合理解決了上述的諸多問題,節能效果顯著。

1 二次除塵風機變頻改造方案

1.1 改造方案

由于改造不是一步到位,所以對風機節能改造分為三個階段逐步進行改造,達到對風機的節能最大化。

1.1.1 第一階段改造

主要是對風機的轉速進行了調整,根據爐座的生產情況來調節風機的轉速。2個爐子全都生產的時候,風機高速800 r/min運行,一座轉爐生產時中速750 r/min運行,2座轉爐均短時間不生產時低速550 r/min運行,當超過4 h不生產時,風機停機。通過這一階段的改造二次的日均電耗由原來的6.7萬kWh下降到4.9萬kWh,節能效果還是比較的顯著,但是其日均電耗還是有5萬kWh比較高,仍有很大的節能空間。

1.1.2 第二階段改造

為了再進一步降低電耗,車間決定對兩座轉爐爐口各增加2個風門除塵閥來控制除塵風量,減少風機的風量損失來達到節能效果。其主要措施為在1座轉爐不生產時,將其對應的閥門關閉,減少風量損失,用最合理的轉速得到最高的除塵效果。通過這一輪的改造使二次除塵風機得到進一步的優化,電耗也進一步的下降現基本保持在4.2萬kWh左右。這一階段的改造雖電耗再次下降,但其日均能耗還是沒有達到節能的最大化。且全壓啟動運行和耦合器調速對風機的能耗和設備本身的損耗還是很大的,主要原因為:全壓啟動方式對電機的沖擊負荷影響加大,影響電機的穩定運行;液力耦合器調速本身存在一定的能耗損失,且對轉速的精度定位不準,不能有效地達到節能降耗的要求;全壓啟動運行現場噪音較大不利于設備點檢維護。

1.1.3 第三階段改造

由于2座轉爐在生產過程中因工藝流程和生產時間的變化所產生的煙塵量也存在很大的變化,故要求除塵風機變頻調速系統能按照不同生產階段,自動改變風機頻率,從而控制風機轉速的高低。

三相異步電動機的轉速:

式中:f為供電電源頻率;P為三相異步電動機的磁極對數;S是電動機的轉差率。

電動機P、S是一定的,改變f,就可以改變風機的轉速。通過理論分析,再配合轉爐生產工藝過程,可以最終確定變頻調速系統與生產工藝的最優化的設計方案,具體設計如下:

1)通過現場生產實際要求摸索出單雙爐生產時所需要的風機轉速(單爐生產750 r/min,雙爐生產800 r/min,雙爐不生產550 r/min)。

2)利用2座轉爐的二次除塵吸風口風門電動閥信號,來做為除塵風機升降速的信號點,當單爐生產時,不生產爐座的風門電動閥關閉,變頻器以37.5 Hz運行輸出,風機轉速為750 r/min運行;當雙爐生產時2個爐座的風門電動閥都打開,變頻器以40 Hz運行輸出,風機轉速為800 r/min運行;當雙爐不生產時2個爐座的風門電動閥都關閉,變頻器以27.5 Hz運行輸出,風機轉速為550 r/min運行。

綜合以上分析通過自動調節變頻器的頻率來控制風機的轉速,既能在雙爐生產時,發揮出風機最大除塵效果,又能在不生產低速運行時,達到節能的目的。所以除塵風機變頻改造方案,完全可以實現節能降耗目的。

1.2 變頻控制系統總體設計方案

本次變頻改造項目采用的是英威騰BVF5000系列高壓變頻調速系統。其工作原理:采用的是多單元串聯脈寬調制疊波技術,通過功率單元串聯,從電網的輸入電壓經過移相變壓器,變成3×9路三相690 V的電壓(每相功率單元數為9個),然后分別給每個功率單元供電。每個單元采用H橋的方式,由主控系統控制每個H橋的PWM輸出;把同一相的單元輸出串聯起來,每相的第一個單元采用“Y”方式連接,三相最后一個單元合成高壓電壓輸出。所以線電壓=690×9×1.732=10 kV。

BVF5000系列高壓變頻調速系統主要由旁路柜、變壓器柜、功率單元柜、控制柜組成。

1.2.1 旁路柜

旁路柜的作用是在變頻調速系統發生故障時,可將電機投入到工頻電網運行,以保證生產的連續性,提高系統的可靠性。

工作原理:正常運行時QS1、QS2閉合使用變頻器運行,當變頻器出現故障時斷開QS1、QS2開關,閉合QS3開關,再使用遠程控制QF開關閉合來啟動風機運行,這樣就能保證風機的運行(見圖1)。

圖1 電機的工作原理圖

1.2.2 變壓器柜

變壓器柜內由移相變壓器、緩沖接觸器、緩沖電阻等及其他輔助原件組成(見圖2)。

圖2 變壓器柜內部布局圖

移相變壓器為功率單元提供三相電源,實現高壓到低壓的轉化,同時也實現高低壓隔離作用。移相變壓器采用干式結構,絕緣等級為H級,副邊采用多組移相延邊三角形接法為功率單元提供電源,減少了高壓變頻調速系統的電源網側諧波。

1.2.3 功率單元柜

功率單元柜是系統的逆變器,是實現AC-DCAC轉換的執行機構。柜內用于安裝功率單元以及輔助部件(見圖3)。

圖3 功率單元柜內部布局圖

功率單元柜來放置功率單元,功率單元三相輸入通過高壓電纜與移相隔離變壓器副邊繞組對應連接,實現移相隔離變壓器對功率單元的供電。功率單元在柜中擺成上下三行,每一行單元串聯為一相,形成A/B/C三相。靠近控制柜端的最后一個功率單元三相進行“Y”連接。靠近變壓器柜端的第一個功率單元為高壓變頻調速系統輸出端,通過高壓電纜與變壓器柜輸出端子銅排連接。功率單元通過光纖與主控系統連接,實現主控系統對功率單元的控制以及保護。

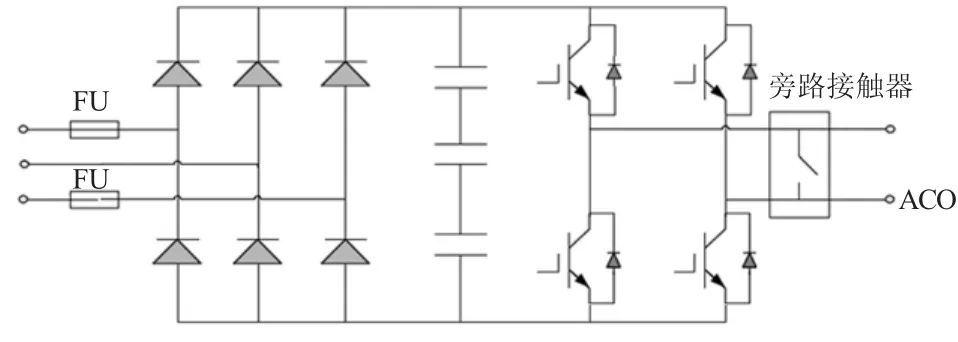

功率單元電路主要由主回路和控制回路組成。主回路包括保護、整流、濾波、逆變以及旁路組成(見圖4)。

圖4 功率單元原理圖

輸入電源端R/S/T接變壓器二次線圈的三相低壓輸出,經過三相全橋整流后給直流母線充電,然后通過H橋逆變成交流輸出。功率單元單相輸出端為:ACI/ACO。

單元控制回路通過接收來自主控系統的信號來控制整個單元的工作,同時功率單元也將自身的電壓、故障信息、狀態信息等信息通過光纖傳輸回主控系統,實現對功率單元的監控。

功率單元具有單元旁路功能,我們采用的是接觸器旁路。當某個單元發生故障時,功率單元可以實現自動旁路,保證變頻調速系統繼續正常工作。

1.2.4 控制柜

控制柜是整個變頻調速系統的大腦。是實現系統的指揮、控制功能和自身保護功能。柜內用于安裝主控系統以及二次控制回路系統、UPS電源等部件(見圖5)。

圖5 控制柜內部布局圖

BVF5000系列變頻調速系統采用獨立的控制柜,與變壓器柜,功率單元柜高壓部分采用光纖或隔離變壓器以及專用的控制接地隔離開來。

控制系統可以由三路電源供電:主電源供電、備用電源供電和UPS供電。當主用電源無效時,系統自動切換到備用電源,當主備用電源無效時,系統由UPS供電。某一路電源故障時,系統會告警。這樣保證系統可以用于最惡劣的電源環境。

同時控制系統有過壓、欠壓、過載、過流、缺相、過溫、超速等保護功能。還有運行參數的實時監控功能、運行數據實時記錄功能、告警及故障保護功能、故障查詢功能、波形顯示功能。完善的保護功能設計,不僅保證了二次除塵風機變頻調速系統的正常運行。還方便運行人員和維修人員辨別故障,節省了維修時間,提高了工作效率。

2 變頻系統改造的優點

2.1 變頻系統改造的優點[3]

1)在變頻改造后,實現電機軟啟動,啟動電流小于額定電流值,啟動更平滑。

2)有效地改善了現場運行環境,由于電機以及負載轉速下降,大大降低了設備噪聲污染。

3)功率因數提高到0.95以上,減少了線路損耗。

4)減少了維護工作量和維護費用,延長了設備的使用壽命。采用變頻技術調速后,設備隨生產工藝變速運行,大大降低了設備負荷率,延長了風機、電機等設備的使用壽命。

5)變頻器具有多項保護功能,十分完善。與原來舊系統相比較,變頻器具有過流、短路、過壓、欠壓、缺相、溫升保護等多項保護功能,更精確地保護了電機。

6)調速范圍寬,調速精度高。與過去液力偶合器調速相比較,采用變頻拖動風機可以在0~50 Hz范圍內任意調節,調節精度高,調節頻率波動可保持在0.1~0.01 Hz范圍內,便于實現風機系統自動化控制。

2.2 改造前后的經濟運行分析

改造前,二次除塵風機全壓起動高速運行狀態下,每天的電耗約為6.7萬kWh。

改造后,改造的三個階段,第一階段日均電耗下降到4.9萬kWh,第二階段日均電耗下降到4.2萬kWh,第三階段變頻改造完成后日均電耗下降到3.2萬kWh。

通過改造前后的對比日均電耗節約了6.7-3.2=3.5萬kWh。

其創造的效益(以年效益計算)=3.5×0.6×365=766.5萬元(工業用電按0.6元/kWh算)

3 結語

二次除塵風機通過本次節能降耗變頻改造后節能效果顯著,風機的設備綜合運行效率大大提高,對轉爐的除塵環保起到重要的作用。