復雜地質條件下的煤礦掘進支護技術應用

楊明明

(陽煤集團開元公司生產技術部技術組,山西 壽陽 045400)

煤炭是我國的基礎性能源,是國民經濟發展和進步的重要保障,隨著以采煤機、刮板輸送機、液壓支架為代表的綜采設備的不斷投入使用,煤礦井下綜采作業效率得到了空前的提升。為了適應自動化設備井下綜采作業需求和高效轉運需求,對井下巷道的尺寸和支護安全性、掘進效率均提出了更高的要求。在傳統的支護方案中主要是利用被動支護的方案,以錨桿支護為主、灌漿支護為輔,但在井下復雜地形條件下灌漿支護凝固效率低、漿液傳輸工作量大、經濟性差,無法適應高效掘進的需求。本文提出了一種新的支護技術,其利用錨桿、錨索、錨網進行聯合支護,充分發揮了各種支護方式的優勢,不僅充分地調動了圍巖的承載能力,而且錨固范圍大、支護操作簡單,根據實際應用表明新的掘進支護方案能將井下支護效率提升22.6%,將巷道圍巖變形量降低76.2%,顯著提升巷道掘進效率和安全性。

1 巷道支護形式選擇

以井下典型復雜地形條件為例,其煤層中含有3層以上的夾矸層,每層夾矸層的厚度超過0.3 m,煤層位于裂隙發育區,而且在復雜地形條件下,由于巖層硬度差,因此在巷道頂板周期性來壓作用下極易出現垮塌,傳統的支護方案中一般采用了依靠經驗進行反復加強支護的方式,利用架棚、錨桿等對出現松動的地方進行加固,工作量大、支護效率低。

錨桿支護的錨固深度一般為2 m,錨固深度較淺,在地質條件不穩定的情況下,無法對頂板覆巖的變形進行有效控制,在周期性來壓作用下極易出現頂板垮塌。錨索錨固由于錨固深度大,因此可以有效地將淺層的圍巖形成一個穩定的加強承載體,而且錨索通過錨固力可以將其控制范圍內的巖壁鎖緊并吊在頂板上,形成一個穩固的支點,不但降低了頂板的承載跨距而且也有效的降低了頂板在來壓作用下的彎矩。錨網則主要是對易碎裂的區域進行防護,避免在掘進擾動和礦壓波動下碎石的垮落,保證巷道內的掘進安全。因此結合錨網、錨桿、錨索的實際使用要求和作用,提出將三種支護形式進行有機統一的聯合支護方案,將頂板的基本頂、直接頂和圍巖形成一個整體組合梁,調動圍巖深處的承載力,將掘進和來壓過程中的應力向深處巖層傳遞,降低載荷沖擊對錨桿支護結構和淺層巖層的破壞,提升巷道頂板的穩定性[1]。

在巷道掘進過程中的支護,根據形式的不同可分為永久支護和臨時支護,掘進機掘進作業后首先由人工進行臨時支護布置,然后再進行錨桿、錨索永久支護布置,該支護方案為串行式支護,不僅支護效率低而且支護安全性差。因此結合井下高速掘進作業需求,提出了“二合一”式的支護方案,將臨時支護和永久支護工序進行合并,使錨網布置、鉆孔、鉆機移位等工序和掘進機的掘進作業并行開展,不僅取消了臨時支護工序而且將部分永久支護工序進行前移,根據實際計算,采用“二合一”支護方案能夠節約1/3的支護時間,而且有效避免了在永久支護過程中進行煤塊清理、補強支護等,降低了勞動強度,提升了支護可靠性。

2 主巷支護結構優化

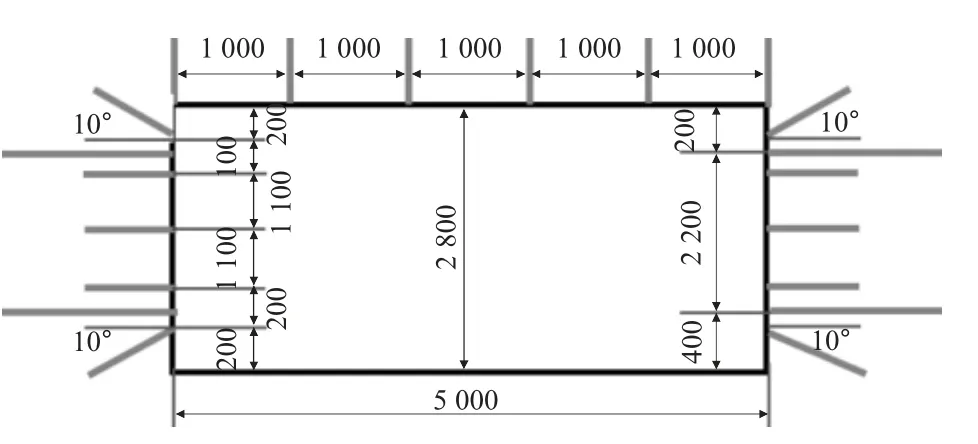

以典型的大巷道掘進面為依據,新的“二合一”支護方案中,在主巷道內設置了5組錨桿,在巷道左側布置3組錨索,在巷道的右側布置2組錨索。根據復雜地形條件下礦壓顯現的最大值,錨桿選用了直徑為22 mm的螺紋鋼錨桿,錨桿之間的橫向距離設置為1 000 mm,錨桿的縱向距離設置為1 000 mm,設置在下側的錨桿距離巷道底板為500 mm,設置在上側的錨桿距離巷道頂部的距離同樣為500 mm。錨桿在設置時需要根據井下的實際地質情況和巷道底板呈10°~15°的夾角。錨索布置時采用了3-4-3的布置結構,相互之間的距離為2 000 mm。在巷幫處每排設置3根錨桿,錨桿的縱向距離為1 000 mm,橫向距離為1 000 mm,錨索的直徑和錨桿直徑一致,便于進行固定加強。錨索在設置時做出的錨索橫向排距為1 000 mm,縱向排距為2 000 mm,最上層的錨索和頂板錨桿的距離保持在500~1 000 mm,下部的錨索和錨桿的距離也保持在500~1 000 mm。巷道右側錨索的間距設置為2 200 mm,排距設置為2 000 mm。同時在錨索的尾部還需要設置相應的鎖具[2],錨固時的鎖緊力不能低于250 kN,從而有效確保錨、索、網一體支護的穩定性,煤礦井下支護結構如圖1所示。

圖1 煤礦井下巷道掘進支護結構示意圖(mm)

3 掘進機端部支護結構優化

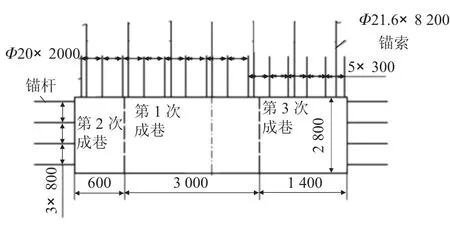

在掘進機的端部由于斷面尺寸相對較大,因此在掘進過程中容易出現冒頂事故,因此是快速掘進過程中巷道頂板支護的關鍵,結合巷道掘進工藝和支護安全性需求,提出了三次成巷快速支護方案[3]。在掘進過程中首先對巷道中間大面進行一次成巷,然后進行巷道大面錨索網聯合支護,在此支護時需要沿著巷道施工走向先形成“井”字型的支護結構。支護完成后再對左側和右側分別進行成巷,從而確保了在不影響巷道掘進效率和質量情況下優化支護結構,提高支護效率和支護穩定性。

對巷道掘進端部的支護同樣采用了錨網索聯合支護的結構,先將錨索以“井”字型結構布置在巷道內,組成一個支護框架,滿足對頂板的支護穩定性需求,然后在掘進機進行掘進作業的過程中將錨索用鋼帶串起來,鋼帶的間距設置為1 000 mm,排距設置為1 000 mm,鋼帶的數量根據煤礦井下巷道的實際寬度進行靈活選取,錨網選擇孔徑為30 mm的高密度錨網[4],雙層排列結構,確保掘進面掘進作業的穩定性,掘進機端部支護結構如圖2所示。

圖2 掘進機端部巷道支護結構示意圖(mm)

4 應用效果分析

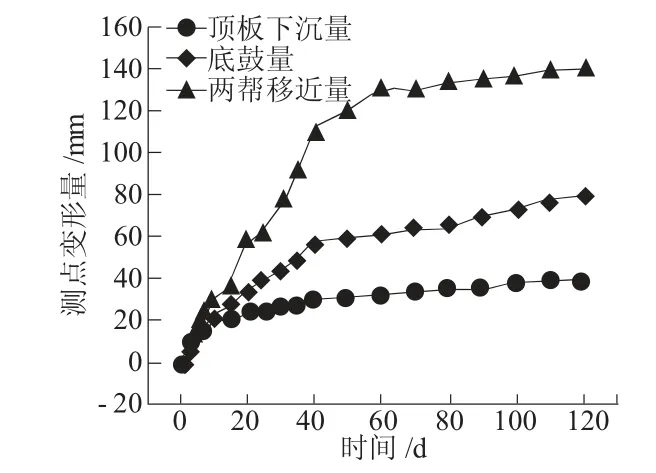

以某井下掘進作業面為驗證對象,巷道寬度為5.0 m,巷道高度為2.8 m,巷道所處的地質條件為典型的不穩定型地質,且部分處在斷層處,穩定性極差。對采用新的巷道掘進支護技術情況下的巷道掘進穩定性和效率進行對比分析,在巷道頂板和兩幫設置位移監測裝置,對掘進作業過程中的頂板下沉量、巷道兩幫移近量和底鼓量進行監測,結果如圖3所示。

圖3 新支護方案下巷道變形情況統計

由實際監測結果可知,采用新的支護技術方案后,巷道的頂板下沉量、兩幫移近量、底鼓量均是先快速增加,然后逐漸的趨于平穩。頂板下沉量在第40 d時達到了31 mm,隨后雖然變形量持續增加但增加速度極慢,在第120 d時穩定在了39 mm,比優化前降低了76.2%。巷道兩幫的移近量在第61 d時達到了138 mm,隨后雖然變形量持續增加但增加速度極慢,在第120 d時穩定在了145 mm,比優化前降低了91.1%。巷道的底鼓量,在第40 d時達到了58 mm,在第120 d時達到了86 mm,比優化前降低了79.1%。由此可知新的支護技術方案能夠極大的提升巷道掘進過程中的穩定性。

通過對掘進過程中的效率對比,新的支護方案由于采用了錨索網一體式支護和“二合一”支護方案,總體掘進效率比優化前提升了22.6%,為提升井下綜采作業效率和經濟性奠定了基礎。

5 結論

為了解決復雜地形條件下巷道支護工作量大、效率低、安全性差的難題,提出了一種新的煤礦井下掘進支護技術,其采用了錨索網聯合支護及“二合一”的方案,實現了復雜地形條件下煤礦掘進支護安全性的提升,根據實際應用表明:

1)“二合一”支護方案能夠節約1/3的支護時間,而且有效避免了在永久支護過程中進行煤塊清理、補強支護等,降低了勞動強度,提升了支護可靠性。

2)三次成巷快速支護方案能夠在不影響巷道掘進效率和質量情況下優化掘進端部支護結構,提高支護效率和支護穩定性。

3)新的支護方案下,巷道頂板變形量比優化前降低了76.2%,兩幫移近量比優化前降低了91.1%,底鼓量比優化前降低了79.1%,巷道的總體掘進效率比優化前提升了22.6%,顯著提升了井下巷道的支護穩定性,而且為提升井下綜采作業效率和經濟性奠定了基礎。