基于電液數字閥的飛機舵機負載模擬器設計與仿真*

劉曉琳,韓秋旻

(中國民航大學天津市智能信號與圖像處理重點實驗室,天津 300300)

0 引言

舵機通過將控制指令轉化為舵面的偏轉角度來操縱飛機完成俯仰、傾斜等動作,是飛機自動駕駛儀中控制舵面轉動的關鍵位置伺服元件。為了測試舵機在飛機飛行過程中所受各種氣動載荷的變化情況,在實驗室條件下通常利用飛機舵機電液負載模擬器進行半實物仿真實驗,對舵機帶載性能及動靜態特性進行測試和分析,進而為設計高性能的飛機舵機提供技術支撐[1]。

飛機舵機電液負載模擬器由加載子系統和承載對象舵機所組成。加載子系統包括計算機、電液伺服閥、液壓缸、傳感器,通過緩沖裝置與舵機相連。其中電液伺服閥是負載模擬器的控制元件,將電子部分與液壓機械部分連接在一起,以機械運動來控制流體動力,通過機-電轉換和信號放大實現對液壓執行元件的精確控制,其性能對負載模擬器的控制品質具有決定性作用[2]。

由于電液伺服閥只能接受模擬信號控制,在信號接收與傳遞過程中多次數/模轉換會導致系統產生誤差并不斷放大。當前,已有文獻對電液伺服閥中接收指令信號的驅動器進行了深入研究,分別從智能材料應用和驅動方式改進兩個方面為電液伺服閥的直接數字控制提供了可行性驗證[3]。一方面,將壓電晶體和磁致伸縮材料應用到驅動器中,利用二者在電壓和磁場作用下產生形變的原理,將驅動器與閥芯相連即可直接帶動閥芯運動[4-5]。雖然提高了抗污染能力,但是系統存在滯環,導致閥芯與控制信號之間存在嚴重非線性,且不滿足負載模擬器對伺服閥大流量的特殊要求。另一方面,高速開關閥和2D數字伺服閥采用閥芯直接驅動技術,閥芯接收到驅動器的脈沖信號后進行開、關狀態轉換[6-7]。該方法雖然實現了直接數字控制,但是輸入的離散信號會導致一定的量化誤差,從而影響系統的控制精度。

鑒于此,本文根據飛機舵機加載要求,以提高電液負載模擬器控制精度、響應速度和穩定性為研究目標,設計新型高集成直驅式電液數字閥,建立仿真模型進行實驗驗證。

1 工作原理及結構設計

飛機舵機電液負載模擬器是一個參數時變、非線性、各元件間存在多處耦合的機-電-液復雜控制系統。根據飛機舵機半實物仿真實驗需求,分析負載模擬器工作原理,設計其結構組成,在傳統負載模擬器基礎上提出3個特色與創新之處。

(1)設置電液數字閥為控制元件。不僅可以實現計算機對負載模擬器的直接數字控制,從而提高其可靠性,而且由于其全封閉、高集成的特點,能夠提高負載模擬器抗污染能力。

(2)利用永磁同步電機作為電液數字閥中驅動器的核心動力元件。一方面,將電信號轉化為電機旋轉角度輸出,使液壓閥可以接收連續輸入信號。另一方面,電機具有自身損耗低、效率高的特點,能夠提高負載模擬器響應速度和控制精度。

(3)設計零開口、三通閥、三凸肩結構的液壓閥。零開口能夠保證閥呈現良好的線性流量特性;三通閥可以有效控制非對稱液壓缸運動;三凸肩可以縮小液壓閥體積,提高其定心性和密封性,減少液壓油的外部泄漏量。

1.1 負載模擬器的工作原理

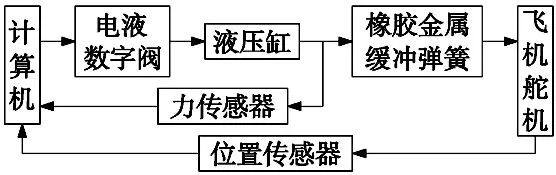

飛機舵機電液負載模擬器的工作原理如圖1所示。首先,電液數字閥在接收到計算機發出的給定信號后,輸出機械信號驅動液壓缸運動;然后,液壓缸輸出的機械能一方面由力傳感器反饋給計算機,另一方面經由橡膠金屬緩沖彈簧加載到飛機舵機上;最后,舵機的運動位置信息由位置傳感器實時反饋到計算機中,實現系統雙閉環控制[8]。

圖1 負載模擬器工作原理圖

1.2 電液數字閥結構設計

電液數字閥由驅動器與液壓閥組成,其結構如圖2所示。驅動器包括傳感器、永磁同步電機和滾珠絲杠,其中滾珠絲杠與液壓閥閥芯相連接。

圖2 電液數字閥結構示意圖

液壓閥初始狀態為圖中閥芯所在位置。當接收到計算機指令信號時,永磁同步電機開始旋轉并推動滾珠絲杠運動。滾珠絲杠將接收到的角位移轉化為線位移輸出,推動液壓閥閥芯運動。在液壓閥中,液壓油經過進油口P流入控制口A,經過控制口B流入回流口T,并在它們之間形成兩個節流口。閥芯位移的大小和方向決定節流口的大小和位置,從而決定閥口的大小和方向。因此,帶動閥芯運動的驅動器特性對于電液數字閥液壓油的流量輸出起決定性作用。

永磁同步電機的功率驅動單元采用三相電壓型功率逆變器,調速控制策略采用空間矢量脈寬調制(Space Vector Pulse Width Modulation,SVPWM)。不論電機處于低速還是高速運行過程中,均表現出良好的抗干擾性、啟制動特性及穩速特性,而且能夠有效抑制逆變器輸出電流的諧波成分[9],因此對直流電壓的利用率高、功率開關次數少、易于數字化實現,滿足電液數字閥直接接收數字指令信號的設計需求。

滾珠絲杠在接收到永磁同步電機輸出的角度信號后,將永磁同步電機輸出的回轉運動轉變成直線運動,進而直接推動閥芯向前運動。滾珠絲杠在運行中產生的摩擦阻力小且傳動效率高,控制方法簡單易操作[10]。

2 數學模型

為了驗證電液數字閥結構設計的合理性及其控制特性在飛機舵機電液負載模擬器中的可行性,需要建立二者的數學模型。目前,國內外對飛機舵機電液負載模擬器進行數學建模主要基于電液伺服閥,而電液伺服閥與電液數字閥的結構形式、加載特性和工作性能有很大差別,其研究結果不具有通用性。另外,多數系統建模未考慮非線性特性、內部連接結構、反饋回路開環增益等因素,導致數學模型與實際模型嚴重不符。為此,如何根據飛機舵機電液負載模擬器結構組成及工作原理,重新建立系統實際數學模型,具有重要的理論意義。

2.1 電液數字閥數學模型

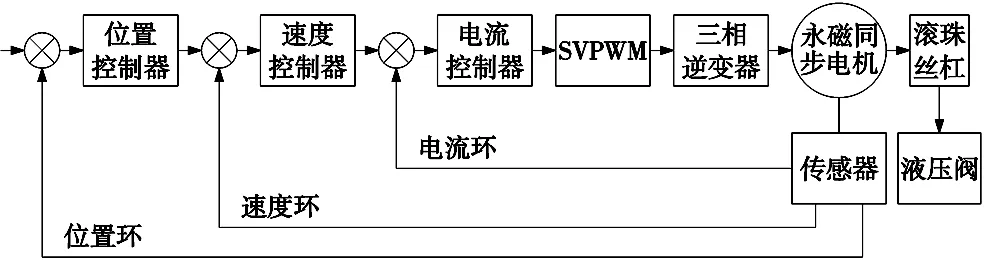

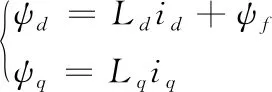

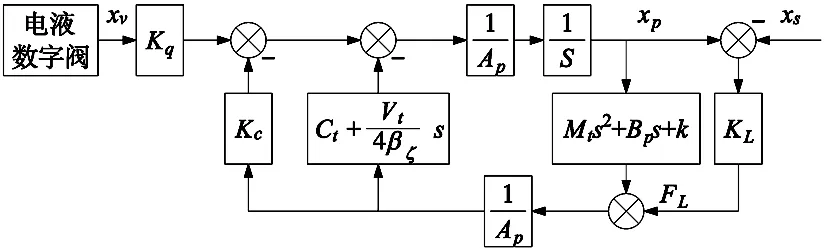

永磁同步電機通過滾珠絲杠驅動液壓閥運動,從內到外依次采用電流環、速度環和位置環的三閉環控制方式,矢量控制框圖如圖3所示。其中,電流環和速度環采用比例-微分控制器,位置環采用比例控制器[11]。該控制結構既可以提高位置環中給定位置信號的準確性,也能夠保證速度環和電流環中轉速量和電流量的快速性和穩定性,從而提高電液數字閥的可靠性。

圖3 電液數字閥矢量控制框圖

2.1.1 永磁同步電機三閉環控制數學模型

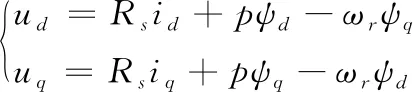

選用面貼式永磁同步電機,在d-q坐標系下建立其數學模型。永磁同步電機接收到驅動電壓信號并轉化為電機軸角度輸出,定子電壓方程為:

(1)

式中,ud、uq為d、q軸電壓;Rs為定子繞組電阻;id、iq為d、q軸電流;p為微分算子;ψd、ψq為定子磁鏈d、q軸分量;ωr為轉子機械角速度。

磁鏈方程為:

(2)

式中,Ld、Lq為定子繞組d、q軸等效電感;ψf為轉子磁鏈。

電磁轉矩方程為:

(3)

式中,Te為電機電磁轉矩;pn為電機極對數。

永磁同步電機采用磁場定向控制使id=0,因此通過控制iq就可以直接控制電磁轉矩[12],即:

(4)

電機轉子動力學方程為:

(5)

式中,Tl為負載轉矩;J為轉動慣量;B為粘滯摩擦系數。

在永磁同步電機中,電流環控制對象為三相逆變器和定子繞組。為了簡化模型,將三相逆變器看成具有小時間常數的一階慣性環節,其傳遞函數為:

(6)

定子繞組電阻Rs與Ld、Lq組成電流控制回路,由于id為零且q軸回路中只含有電阻和電感,因此可等效為一階慣性環節,其回路的傳遞函數為:

(7)

圖4 電液數字閥數學模型

(8)

取TIi=TMQ,即可抵消控制對象中的大慣性環節。

(9)

為了消除積分環節延遲作用所帶來的影響,位置環采用比例調節,且比例系數設置為Kθp。

2.1.2 滾珠絲杠數學模型

根據滾珠絲杠的運動方式,可以得到輸入角度θ與輸出位移xv之間的關系為:

(10)

式中,θ為滾珠絲杠的旋轉角度;p為滾珠絲杠的導程。

通過雙螺母墊片式預緊的方法可以消除滾珠絲杠中的間隙,因此,在數學建模中忽略間隙對驅動器分辨率的影響[13]。

2.1.3 液壓閥數學模型

在電液數字閥中,滾珠絲杠輸出位移xv即為液壓閥中閥芯運動位移。閥芯與殼體之間的摩擦力以及閥芯在運動過程中所產生的慣性力在仿真中可以忽略不計。

由伯努利方程求得液壓油流速在閥口處最小,為:

(11)

式中,Cv為速度系數,一般取0.98;ρ為油液密度,取ρ=0.9;Δp為閥口壓力差。

電液數字閥輸出流量即為通過理想矩形閥口流量,為:

(12)

A=Wxv

(13)

式中,Cd為節流系數,取Cd=0.61;A為閥開口面積;W為面積梯度。

根據式(1)~式(13)可以得到電液數字閥的數學模型如圖4所示。

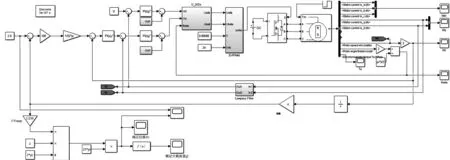

2.2 負載模擬器數學模型

根據飛機舵機電液負載模擬器的結構組成及工作原理,分別建立液壓缸和橡膠金屬緩沖彈簧的數學模型,從而建立負載模擬器整體數學模型。

2.2.1 液壓缸數學模型

圖6 電液數字閥仿真模型

液壓缸作為負載模擬器的執行元件,將其輸入設置為電液數字閥的閥芯位移xv和舵機輸出力矩FL,輸出為活塞位移xp,根據流量的連續性等工作特性,可以得到傳遞函數為:

(14)

(15)

式中,Kq為電液數字閥流量增益;Ap為液壓缸活塞的有效面積;Kc為考慮泄漏后電液數字閥的總流量-壓力系數;Vt為液壓缸腔體內容積;βξ為有效體積油液彈性模量。

2.2.2 橡膠金屬緩沖彈簧數學模型

橡膠金屬緩沖彈簧作為負載模擬器的連接元件,起到減小振動、緩沖加載力的作用。忽略緩沖彈簧自重和運動過程中產生摩擦等因素的影響,將舵機近似看成慣性負載,則緩沖彈簧輸出的加載力與舵機相對作動筒的位移成正比,即:

FL=KL(xp-xs)

(16)

式中,KL為彈簧剛度系數;xs為位置傳感器測量的舵機位移。

根據式(14)~式(16),可以得到負載模擬器的數學模型如圖5所示。

圖5 負載模擬器數學模型

3 仿真實驗與結果分析

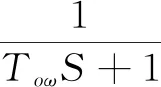

根據電液數字閥和飛機舵機電液負載模擬器的數學模型,分別在MATLAB的Simulink環境中搭建二者的仿真模型。一方面,驗證電液數字閥位移、流量輸出的連續性,并分析其空載時的動靜態特性。另一方面,與傳統電液伺服閥進行對比,驗證電液數字閥在負載模擬器中的可行性和有效性,并分析負載模擬器的控制性能。

3.1 電液數字閥仿真實驗

依據電液數字閥數學模型,并結合Simulink模塊庫中永磁同步電機的物理模塊,搭建電液數字閥仿真模型如圖6所示。仿真過程中電機等各環節參數設置如下:電機定子繞組電阻0.22 Ω,互感0.000 835 H,轉動慣量6e-6kg/m2,逆變器開關頻率10 kHz,極對數2,滾珠絲杠導程2 mm,閥口面積梯度62.8 mm2/mm。

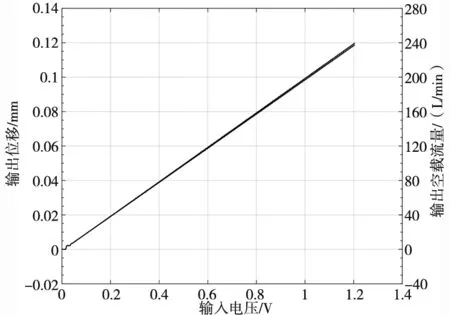

當電液數字閥的負載為零時,設置其輸入即永磁同步電機的位置指令信號為5 V、0.02 Hz的正弦信號,并分別以電液數字閥的閥芯位移和空載流量作為輸出,得到電液數字閥的靜態特性曲線如圖7所示。

圖7 電液數字閥靜態特性曲線

可以看出,電液數字閥的靜態特性曲線為一條過坐標零點的連續直線,雖然在開始啟動時略有振動但是其輸入輸出基本呈線性關系,且系統響應速度快,滿足負載模擬器大流量輸出的實際需求。對比依據永磁同步電機簡化數學模型搭建的仿真模型,該模型減小甚至消除了由于磁滯和閥中游隙等因素造成的滯環和零偏現象,避免了靜態特性曲線的回環狀形態,從而降低負載模擬器的分辨率和控制精度。

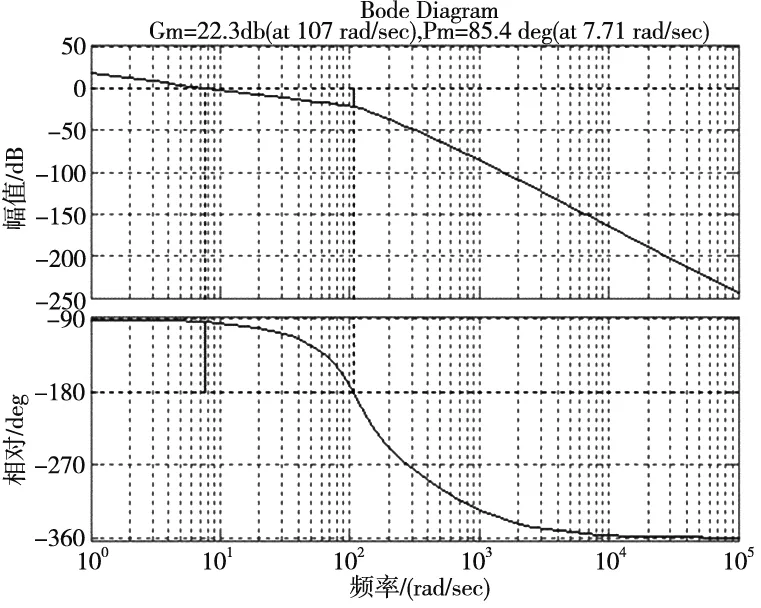

電液數字閥的動態特性曲線如圖8所示,分別在頻域和時域中對其動態性能進行分析。

(a) 開環伯德圖

由圖8a可知,電液數字閥的截止頻率ωc=7.71rad/s,幅值裕度Gm=22.3 dB,相位裕度Pm=85.4deg,各項指標均滿足設計需求,可以證明該系統是穩定的。由圖8b分析可知,系統沒有超調量,上升時間為0.05 s,穩態誤差為0.75%,在2%誤差帶范圍內。因此該系統響應速度快且動態響應平穩,具有良好的動態性能。

3.2 負載模擬器仿真實驗

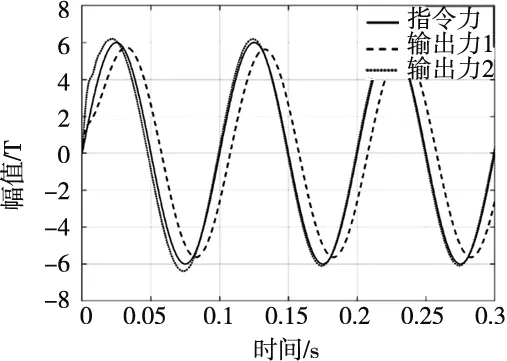

根據搭建的飛機舵機電液負載模擬器仿真模型,分別以正弦信號和單位階躍信號作為輸入,以基于傳統電液伺服閥和電液數字閥的負載模擬器響應作為輸出,進行兩次仿真實驗。

根據舵機工作的實際情況,設定系統輸入指令幅值為6 mm,頻率為10 Hz的正弦信號,當加載梯度為1 T/mm時,得到其仿真實驗結果如圖9所示。其中,輸出力1為基于傳統電液伺服閥的負載模擬器響應曲線,輸出力2為基于電液數字閥的負載模擬器響應曲線。

圖9 正弦響應曲線

由圖分析可知,基于傳統電液伺服閥的負載模擬器輸出力明顯滯后于指令力,其幅度差為6.13%,相位差為27.68°。而基于電液數字閥的負載模擬器的輸出在啟動階段有小幅波動,第一個周期幅度差約為3.38%,相位差約為8.28°,均滿足雙十指標。從第三個周期開始,其幅度差穩定在1.5%左右,相位差減小到2.52°,均滿足雙五指標,且與指令力曲線幾近重合,表現出良好的控制精度和穩定性。

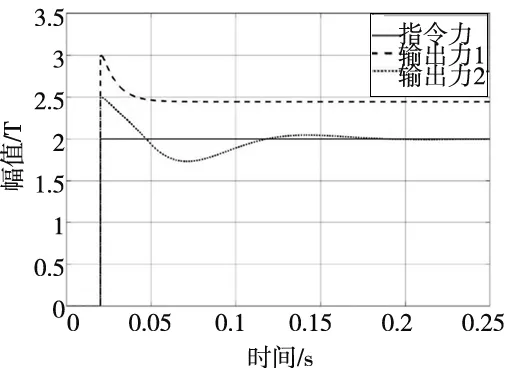

為了比較改進閥前后負載模擬器響應速度和跟蹤效果,設定系統仿真模型輸入指令為單位階躍函數,加載梯度為2 T/mm時的階躍響應如圖10所示。

圖10 階躍響應曲線

可以看出,二者的輸出均具有響應速度快,上升時間短的特點。基于傳統電液伺服閥的負載模擬器的超調量為50%,穩態誤差為22.2%,系統穩定性欠佳,跟蹤效果不理想。而基于電液數字閥的負載模擬器的超調量大幅減小,輸出力信號在0.18 s時與指令力信號重合,基本實現無靜差,選取2%誤差帶的調節時間為0.13 s,表現出良好的過渡過程品質和跟蹤效果。

4 結論

本文設計了一種基于電液數字閥的新型飛機舵機電液負載模擬器。通過設計電液數字閥結構,使其驅動器采用基于永磁同步電機的三閉環控制方式,可以有效消除系統滯環和零偏,實現直接數字控制。在建立了電液數字閥和負載模擬器數學模型的基礎上,進行了MATLAB/Simulink仿真實驗。仿真結果表明,所設計的電液數字閥線性度高、階躍響應速度快、跟蹤效果好。相比于傳統的飛機舵機電液負載模擬器,新型負載模擬器減小了系統超調量和穩態誤差,提高了加載精度和穩定性,并且滿足雙五指標。該研究成果對電液數字閥應用于導彈、船舶舵機負載模擬器等伺服系統具備一定的參考價值。