文96地下儲氣庫結鹽機理及防治措施

腰世哲熊萬里雷俊杰

(1.中國石化天然氣榆濟管道分公司,河南 濮陽 457001;2.中國石化中原油田分公司天然氣產銷廠,河南 濮陽 457001)

0 引言

渤海灣盆地東濮凹陷文留油田文96地下儲氣庫由文96枯竭氣藏改建而成,屬于弱邊水、低含凝析油的凝析氣藏[1]。總庫容為5.88×108m3、邊水儲量為508×104m3,工作壓力介于13~27 MPa、地層水礦化度高達28×104mg/L。建庫前邊部水體已沿物性優勢通道發生明顯侵入[2]57,新鉆注采井測井解釋顯示邊水推進130~500 m,核算水侵量為110×104m3。文96儲氣庫自進入第四注采周期,在注采井流靜壓測試、重點監測及地面設備維護過程中發現井筒、工藝管道存在不同程度的結鹽現象。隨著運行周期延長,情況進一步惡化,部分注采井因油管鹽堵注氣困難,其中注采井有重度結鹽井5口、輕度結鹽井3口。針對以上生產現狀,開展砂巖氣藏儲氣庫結鹽機理研究,以期探索結鹽防治措施。

1 儲氣庫地層結鹽機理

開展室內干氣驅替飽和巖心試驗模擬地層結鹽狀況,選擇文96儲層天然巖心模擬地層條件下的鹽垢形成過程,通過巖心滲透率的變化反映結鹽對地層產生的傷害[3-5]。選擇不同物性的巖心,通過模擬不同壓力以及注采壓差條件下文96儲氣庫地層結鹽現象,研究注采壓力、生產壓差、滲透率及天然氣飽和水蒸汽含量等因素對地層結鹽的影響[6-7]。

1.1 巖心驅替實驗

1)實驗儀器。巖心抽真空飽和裝置一套、氣相滲透率測定儀、巖心驅替裝置一套、氣體加壓泵及加熱套等。

2)實驗藥品。文96氣藏天然巖心若干、模擬地層水、KCl。

3)實驗步驟。①根據巖心基礎數據選擇低滲透率巖心(K小于1 mD)、中滲透率巖心(K大于1 mD且小于10 mD)以及高滲透率巖心(K大于10 mD),驅替壓力介于1~25 MPa,壓差選擇0.2 MPa/m、0.4 MPa/m、0.6 MPa/m。將天然巖心清洗、烘干、稱量干重,用干氮氣驅替測量干氮氣氣相滲透率。②常溫條件下,將天然巖心飽和模擬地層水,并測量氣相滲透率。③在儲層溫度90℃下注入干氮氣,注入壓力為1 MPa、巖心兩端壓差為0.2 MPa/m,模擬注氣過程。④當巖心無水分排出時,重新注入模擬地層水后重復步驟③。⑤重復步驟③與④五次,測定巖心滲透率,作為注入壓力為1 MPa、巖心兩端壓差為0.2 MPa/m時巖心結鹽后的氣相滲透率。⑥采用1%的KCl鹽水清洗巖心,消除這階段巖心結鹽的影響。⑦改變注入壓力以及巖心兩端的壓差,注入壓力介于1~25 MPa,巖心兩端壓差分別取0.2 MPa/m、0.4 MPa/m、0.6 MPa/m,重復實驗步驟③~⑥。

1.2 注氣結鹽模擬

注氣過程巖心結鹽表現為初始階段、平衡階段及緩和階段3部分,如圖1所示。從圖1可見,地層壓力低于6 MPa,地層加速結鹽,隨著注入壓差增加,巖心結鹽越嚴重,對巖心滲透率傷害越大。文96儲氣庫地層壓力介于13~27 MPa,注氣過程屬于結鹽平衡及緩和階段。運行過程中應控制生產制度,避免放大生產壓差造成儲層滲透率下降。

圖1 注氣過程巖心結鹽實驗結果圖

1.3 采氣結鹽模擬

利用低滲透率、高滲透率兩種巖心考察結鹽對采氣的影響。采氣過程巖心結鹽實驗結果如圖2所示,由圖2可見,低滲透率巖心在采氣階段,當地層壓力從25 MPa降到19 MPa時,滲透率隨著地層壓力降低略有下降,但幅度較小;當地層壓力從19 MPa降到13 MPa時,滲透率下降趨勢明顯,且對巖心滲透率傷害相對較大;當地層壓力從13 MPa降到3 MPa時,結鹽趨勢處于相對穩定的狀態,滲透率穩定在0.1 mD;當地層壓力小于3 MPa時,巖心繼續結鹽,滲透率急劇下降,結鹽對巖心傷害的程度急劇增加。地層壓力從25 MPa降到19 MPa時,高滲透率巖心滲透率隨著地層壓力降低呈現小幅度下降;當地層壓力從19 MPa降到15 MPa時,滲透率出現第一次較大幅度的下降;隨著地層壓力下降,從15 MPa降到5 MPa時滲透率保持相對平穩;當地層壓力為5 MPa以下時,滲透率出現第二次大幅度下降,且下降趨勢相對較大,對巖心傷害程度相對也較大;隨著巖心滲透率降低,結鹽壓力逐步降低,結鹽對巖心傷害的程度加劇。

圖2 采氣過程巖心結鹽實驗結果圖

1.4 水蒸汽含量對結鹽的影響

以儲層巖心作為研究對象,選擇水蒸汽含量分別為2 g/m3、4 g/m3、8 g/m3以及40 g/m3,考察水蒸汽含量對巖心結鹽的影響。模擬結果如圖3所示,從圖3可知,通過增加氣相飽和水蒸汽含量可以有效抑制巖心內鹽垢的形成,對緩解巖心結鹽具有一定的作用,但飽和水蒸汽含量過高將導致巖心內在高壓條件下出現氣液兩相流[6]80-81,進而影響天然氣注氣效率。在現場作業過程中,可以根據注入時儲層壓力確定適量的飽和水蒸汽含量,通過滴注補水增加天然氣濕度,進而抑制地層結鹽。

圖3 水蒸汽含量對巖心結鹽影響實驗結果圖

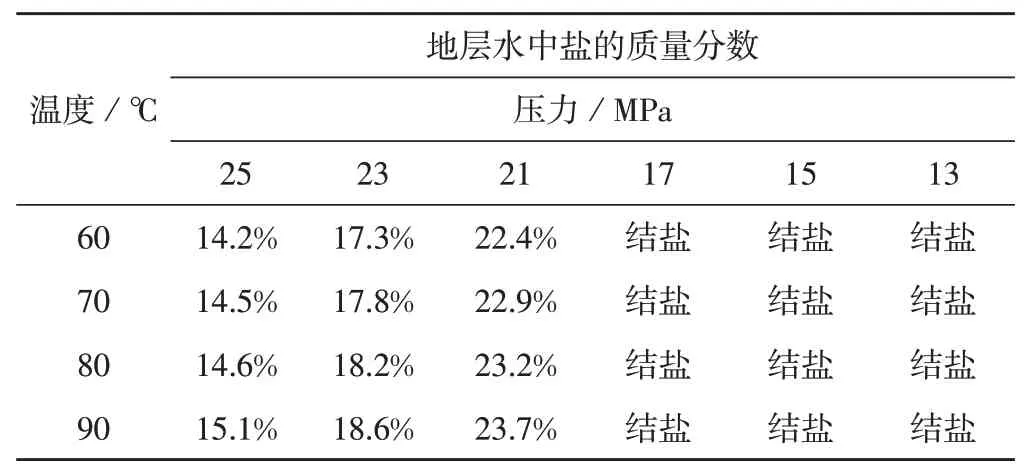

2 注采井井筒結鹽機理

在儲氣庫運行過程中,由于井筒以及炮眼附近溫度和壓力變化最為劇烈[8],因此,在此部位更易結鹽。通過現場實測資料分析確定了生產井產氣量、產水量,并模擬井筒中溫度以及壓力的分布,采用模擬原始產出水作為實驗水樣,應用自制高溫高壓井筒模擬裝置(圖4)模擬不同時期、不同井段在生產過程中鹽濃度的變化規律,并通過可視化井筒模型觀察井筒中地層水的揮發情況以及晶體析出情況。在上述研究的基礎上通過實驗數據及理論計算分析影響井筒結鹽的主要因素,預測結鹽終止點,實驗結果見表1。從表1可知,壓力是影響井筒結鹽的主要因素,當壓力降至17 MPa以下時,將引起井筒結鹽;產水量也是井筒結鹽的主要影響因素;流體流速影響井筒內的結鹽量以及結鹽分布;注采時間越長結鹽越嚴重;結鹽的主要成分為NaCl,同時含有部分CaCO3、CaSO4鹽垢;產層附近為井筒內結鹽起始點,結鹽終止點位于2 400 m。

圖4 高溫高壓可視化井筒模型裝置圖

表1 溫度、壓力對井筒結鹽的影響表

結合文96地下儲氣庫注采運行實踐分析,多周期注氣可不斷降低地層天然氣的相對濕度[2]58。氣庫各注采井均是多層合注合采,各層水淹程度不同,在采氣時各層見水時間不一,后期形成干氣與地層水同產,干氣在井內與水混和并吸水,鹽水過飽和后析出晶體NaCl。注氣期注入干氣提濃井底積液達到過飽和狀態時造成井底結鹽。

3 復合抑鹽劑研制及性能評價

基于地層及井筒結鹽機理研制一種適合于文96地下儲氣庫注采周期運行工況的抑鹽劑。考慮一種復合抑鹽劑擠入地層進行反應來提高鹽的溶解度[9-11],降低鹽的析出程度,并利用其特殊的結構功能使結鹽對地層和井筒注采運行影響最小。

3.1 鈉鹽抑鹽劑

3.3.1 單一鈉鹽抑鹽劑評價

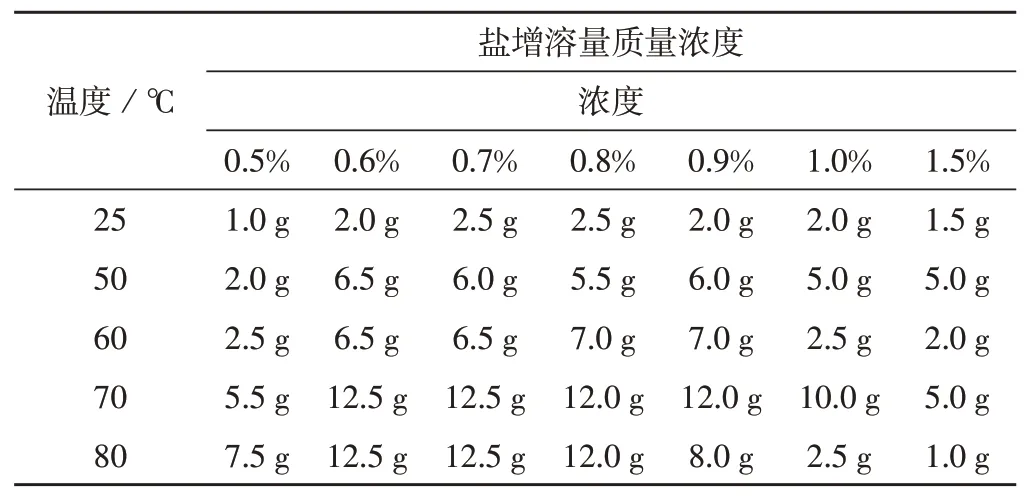

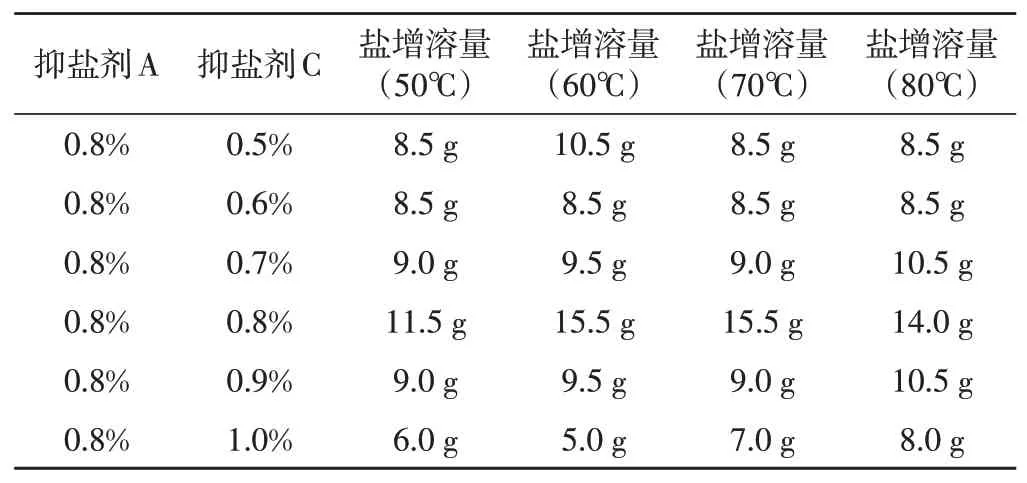

抑鹽劑A、B、C與地層水配伍良好,選用這3種抑鹽劑進行評價和復配實驗。觀察單一抑鹽劑實驗過程中的現象和抑鹽劑特性,確定實驗使用的抑鹽劑合理范圍,為復配實驗做準備。通過實驗發現,抑鹽劑A的功能特殊,不僅能讓析出的NaCl晶體呈樹枝狀松軟分布,還能使上部結晶隨氣聚集于井口便于清除。考察不同溫度、不同濃度的抑鹽劑A對鹽增溶量的影響,實驗結果見表2,從表2可知,復配抑鹽劑時首先選用0.8%抑鹽劑A實驗效果最好,應選用0.8%的抑鹽劑A與其他抑鹽劑進行復配。

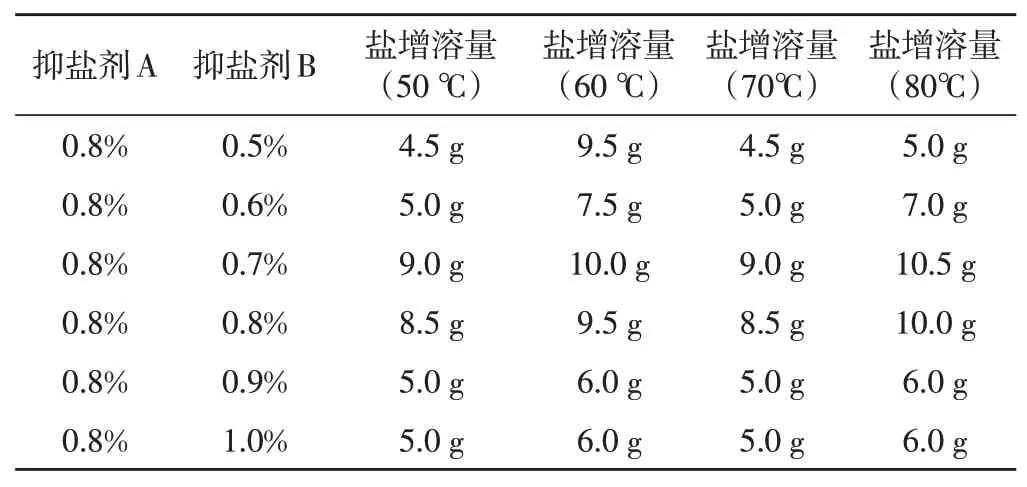

3.3.2 鈉鹽抑鹽劑復配

室內開展抑鹽劑復配實驗,發現抑鹽劑A與抑鹽劑B復配后形成的鹽垢結晶呈片狀。這兩種抑鹽劑復配后不僅不能有效提高抑鹽效果,反而導致抑鹽效果降低,存在抑制現象,不宜進行復配。而抑鹽劑A與抑鹽劑C復配具有一定的協同效應[12-13],可以進一步提高NaCl溶解度,實驗結果見表3、表4。同時,結合實驗中NaCl的結晶狀態為蓬松粉末狀,與抑鹽劑A相似。根據以上實驗確定了鈉鹽抑鹽劑的兩個配方:①0.8%抑鹽劑A+0.7%抑鹽劑C;②0.8%抑鹽劑A+0.8%抑鹽劑C。

表2 不同溫度、濃度下抑鹽劑A對鹽增溶量效果表

表3 抑鹽劑A、抑鹽劑B復配實驗數據表

表4 抑鹽劑A、抑鹽劑C復配實驗數據表

3.2 鈣鹽抑鹽劑

文96儲氣庫井筒及地層存在CaCO3以及CaSO4等難溶性鹽垢結晶沉積現象,因此在抑制鈉鹽的同時還需要具有抑制鈣鹽的效果。首先通過CaCO3、CaSO4的溶解量對鈣鹽抑鹽劑進行篩選,經與抑鹽劑復配,確認鈣鹽抑鹽劑的使用濃度。實驗結果顯示,0.5%酸酐型阻垢劑、0.5%鈉鹽阻垢劑和0.5%聚合物阻垢劑都可以溶解不溶性鈣鹽,聚合物類鈣鹽抑鹽劑可溶鈣鹽達0.5 g,效果較好。

3.3 鈉鹽抑鹽劑與鈣鹽抑鹽劑復配

在鈉鹽抑鹽劑中分別加入酸酐類劑、鈉鹽類和聚合物類鈣鹽抑鹽劑開展復配實驗,在相同條件下,鈉鹽抑鹽劑和聚合物類鈣鹽抑鹽劑復配效果更好,進一步開展該復配組合系統實驗,得出最優配方為0.8%抑鹽劑A+0.8%抑鹽劑C和0.28%聚合物類阻垢劑,可達到14%的抑鈉鹽效果。阻垢效果實驗表明,該配方鈣鹽抑制效果可以達到0.5%,且效果較為穩定。

3.4 防水鎖劑篩選

防水鎖劑可以降低注入壓力,防止生產過程中的水鎖現象。地層壓力大,為了防水鎖,選取了表面活性劑降低表面張力[14-15]。儲氣庫中為了防止表面活性劑產生泡沫對注氣造成影響,從而需要加入消泡劑。復配表面活性劑防水鎖劑加消泡劑進行實驗,測定表面張力。通過篩選和復配,最終的表面活性劑配方可將表面張力降低到15.95 mN/m。

3.5 抑鹽劑體系巖心清防鹽評價

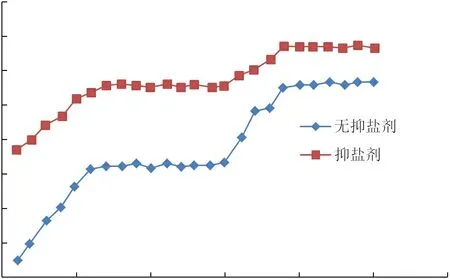

加入抑鹽劑后,巖心滲透率下降幅度明顯減緩,巖心結鹽趨勢明顯降低,如圖5所示。對比未加入抑鹽劑的驅替數據,抑鹽劑的加入降低了結鹽對巖心滲透率的損害程度。

圖5 抑鹽劑驅替實驗對比曲線圖

4 清防鹽綜合措施

文96儲氣庫注入天然氣為不飽和干氣,且井筒存在高礦化度積液,是導致注氣期結鹽的根本原因,結鹽主要在井底。采氣過程因氣水同產、干氣提濃高礦化度地層水導致井筒結鹽。結合文96儲氣庫注采運行的特點,綜合形成一套適合于文96儲氣庫的清防鹽技術措施,通過注氣初期向儲層中擠注抑鹽劑防鹽、采氣過程擇機對井筒進行打水洗鹽、注采轉換期井底補水治鹽,保障了氣庫正常注采。

4.1 抑鹽劑儲層防鹽

利用水泥車將所研制的復合抑鹽劑在注氣初期通過采氣樹側翼經油管泵入井筒,清除井筒內及炮眼附近的鹽垢。后續氣流將藥劑擠入地層,清除近井地帶鹽垢沉積,在進井地帶儲層內吸附駐留,采氣期間緩慢釋放,逐步起到防鹽作用。施工完成后保證在井底有一定的抑鹽劑余量,可以進一步防止采氣過程產出水在井筒內結鹽。2019-2020年優選注采井現場施工9口井、13井次,注采井注采指數明顯提升,通井遇阻位置得到有效控制,清防鹽效果明顯。

4.2 采氣過程打水洗鹽

采氣期間繼續跟蹤產出水及水樣地面分離器氯離子的變化,建立單井氯離子變化曲線。采氣初期產水主要為凝析水,氯離子值偏低,到中后期高礦化度地層水產出后氯離子持續升高,若后期出現氯離子明顯降低則預示可能出現井筒結鹽。現場安排注采井通井、取樣,如發現井底氯離子濃度過高、取到鹽樣,則安排水泥車打入1.5 m3軟化水解除井筒鹽堵、恢復氣井產量。

4.3 注采轉換期井底補水治鹽

由于多層合注合采,各層間存在物性、水淹程度的差異,造成停氣期各層壓力不平衡,各井在井筒內發生層間氣竄。物性好、部分注采井距氣水界面較近、水淹程度較深,在竄流過程中部分水隨天然氣流入井內,在井內發生蒸發失水,導致結鹽。停產后向井內打入1.0 m3軟化水,稀釋鹽水、溶解固體鹽晶體,增加出水層回壓,防止地層水進入井筒。

采氣轉注氣期間,由于采氣后期氣井產水增多,停采后可能在井底形成積液,再注氣時相對濕度很低的干氣與積液混和,吸水后造成結鹽堵塞生產井段和油管。注氣轉采氣期間,由于層間竄流在停氣期部分井井內出現液面,采氣初期采氣以干氣為主,容易在井內與水混和析出鹽。因此在注采交替期應先向井內注氣1~2 m3軟化水,以保證井內積液與干氣混和后鹽不析出。

4.4 典型注采井實施效果

文96儲氣庫儲12井在2017年4月27日與2017年6月6日通井發現油管鹽堵現象,且遇阻位置上升約1 000 m。2018年1月30日流壓測試取出鹽樣。2019年注氣初期泵入復合抑鹽劑,并在采氣期、注采轉換期擇機打入軟化水。實施所研究的清防鹽綜合措施后,該井在第六、七周期測試未直接取出過鹽樣。通井遇阻位置穩定在產層底界及以下,氣井注采氣量始終保持較高狀態。

5 結論

1)模擬實驗顯示注采過程巖心結鹽表現為初始階段、平衡階段以及緩和階段3部分;巖心滲透率降低,結鹽壓力越低,結鹽對巖心傷害的程度也越大;注入壓差越大,結鹽程度越大,結鹽對巖心傷害的程度也越大。

2)研制出相應的抑鹽劑配方,巖心防治效果評價性能良好;優選注采井現場施工9口井、13井次,注采井注采指數明顯提升,通井遇阻位置得到有效控制,清防鹽效果明顯。

3)結合文96儲氣庫注采運行特點,綜合形成一套適合于文96儲氣庫的清防鹽技術,形成預防結鹽從注氣開始、采氣期防水控鹽的理念,提出注氣期間采用滴注補水解決結鹽問題的技術措施。