可編程控制器在污水處理控制系統(tǒng)中的應用

高孝旺

(鎮(zhèn)江技師學院,江蘇 鎮(zhèn)江 212003)

隨著社會經濟的飛速發(fā)展,生活、企業(yè)生產、醫(yī)療等每天產生的污水越來越多。隨著國家對生態(tài)環(huán)境保護工作的日益重視,污水排放和污水治理等問題越來越受到關注,要加強污水處理力度,減少水資源的消耗,改善生態(tài)環(huán)境。焦化企業(yè)是水資源消耗大戶,同時也是污水排放大戶,能否對企業(yè)每天產生的污水進行及時處理,對焦化企業(yè)的生存空間提出了越來越嚴格的要求,能否做好污水處理工作,是焦化企業(yè)生死存亡的關鍵。

某焦化企業(yè)原有采用繼電控制的老式水凈化處理器兩套,負責全廠工業(yè)用水,由于企業(yè)規(guī)模不斷地擴大,現(xiàn)有污水處理能力已不能滿足企業(yè)每天生產生活污水排放處理需求。同時現(xiàn)有污水控制系統(tǒng)未進行技術升級改造,依然沿用老舊控制系統(tǒng),在實際工作中,由于電氣限位經常出現(xiàn)失靈故障,造成電動閥電機燒壞,無形中增加了維修時間和維修費用,延誤了企業(yè)的污水處理,給正常生產帶來了不利影響。針對現(xiàn)實存在的問題,作為校企深度合作單位,鎮(zhèn)江技師學院教師聯(lián)合企業(yè)技術能手,結合企業(yè)污水處理系統(tǒng)實際存在的問題,在不影響企業(yè)生產和降低維修成本的基礎上,對現(xiàn)有污水處理系統(tǒng)進行升級改造。

針對國家、省、市對生產經營企業(yè)的環(huán)保要求和企業(yè)降低人力資源成本的實際情況,建議采用目前自動控制系統(tǒng)中技術成熟的可編程邏輯控制器(Programmable Logic Controller,PLC) 對老式污水處理系統(tǒng)進行電氣設備自動控制。PLC 是一種以微處理器為主的工業(yè)控制器,它應用了微電子技術和計算機技術等高新技術,具有編程簡單、運行可靠、定位精準、功能強大、調節(jié)靈活等特點,在工作運行過程中可以進行實時監(jiān)控,具有較強的適應性和實用性[1]。

1 污水處理系統(tǒng)的工藝要求

焦化企業(yè)污水中含有大量的懸浮物和煉焦過程中所產生的化學物質。基于環(huán)保的要求,此類污水嚴禁直排,考慮到節(jié)能的因素,污水經過處理合格后可再次作為企業(yè)工業(yè)用水的主要來源。目前企業(yè)所用的污水處理方法是通過化學藥劑和污水混合,通過絮凝澄清和過濾工藝的合理組合,去除懸浮雜質及膠質,能大大地改善工業(yè)用水水質,經過污水處理后,水濁度小于3 mg/L,完全滿足企業(yè)生產經營用水。污水處理裝置采用同時過濾、分格反洗、反洗時不斷產水、保證連續(xù)供水,處理過程工藝見圖1。

圖1 污水處理過程工藝圖

根據(jù)處理工藝的要求,對現(xiàn)有2 套污水處理控制系統(tǒng)進行升級改造,同時新增1 套污水處理系統(tǒng),可滿足企業(yè)日常污水處理需求,經過技術升級改造后,可以實現(xiàn)3 臺凈水器同時運行,也可以實現(xiàn)1 套使用2 套備用或2 套使用1 套備用的靈活組合,3 套污水處理系統(tǒng)共用1 臺反沖洗電動機。通過污水處理控制系統(tǒng)進行升級改造可以實現(xiàn)自動控制、手動控制、保護和故障報警、3 臺獨立的凈水器在反沖洗時實現(xiàn)聯(lián)鎖[2]。

2 PLC 運行程序的編制

2.1 控制系統(tǒng)的控制要求

1) 上電檢測。當PLC 上電后,檢測所有的電動閥是否回至原始位置。

2) 混凝反應。設備啟動前,打開進水電動閥,全開出水閥,提升泵將污水和混凝劑混合,混凝反應后通過進水閥流進凈水器進行沉淀。

3) 反沖洗控制。每臺凈水器過濾區(qū)分3 格,當某格濾池的液位達到高液位時(液位由浮球控制),濾格池的反進水電動閥打開,出水閥關閉,反沖洗泵啟動,反洗時間根據(jù)需要由時間控制器控制。反沖洗后的污水送回至過濾格進行再次過濾。反沖洗時其余濾室無法進行沖洗,需延時至沖洗結束后方可沖洗,反沖洗結束后格柵的進水閥關閉,出水閥打開,一個格柵的動作結束。

4) 自動排泥程序。每組設排泥閥3 個。根據(jù)原水的水質設定時間,一般為4~12 h 排泥一次,每次排泥由1 號至3 號順序進行,每次排泥時間為2~5 min。改造后的凈水器具有手動和自動控制功能,手動操作同自動操作過程一致。

5) 保護和故障報警。要求具有故障報警功能,當電動閥電氣限位失靈時,電機自動保護,并發(fā)出報警信號,同時停止該格的反沖洗過程,凈水裝置停止時不影響其他兩臺凈水器的正常工作。

2.2 設備的選型

綜合考慮企業(yè)生產經營實際和降低企業(yè)技改成本,從運行的可靠性和今后的維修工的技術水平上考慮,選用了3 臺日本三菱公司生產的FX1N-60MR-001 型PLC,分別對3 臺凈水器進行控制,實現(xiàn)對凈水器的自動控制,其中每一臺PLC 對應一套污水處理系統(tǒng),每臺PLC 之間當反沖洗時實現(xiàn)聯(lián)鎖控制。

FX1N-60MR 型PLC 主要技術特點:工作電源220 V,I/O 點數(shù)為36/24,基本指令和步進指令共29 個、應用指令89 種,采用光電耦合繼電器輸出方式進行隔離,輸入電壓使用內部提供的直流24 V,輸出電壓為交流220 V,輸出采用繼電器控制電動閥的動作,輸入和輸出均采用JZX-22F/Z 型繼電器進行隔離,做到了外圍設備和PLC 本體的雙重隔離,從而保證PLC 的安全運行。根據(jù)其I/O 配置,6 個點控制3 臺凈水器進水閥開,6 個點控制3 臺凈水器進水閥關,3 個點控制3 臺凈水器排泥閥開,3 個點控制3 臺凈水器排泥閥關,1 個點為故障報警,1 個點為聯(lián)鎖控制[3]。

2.3 控制程序設計

市場上出售的污水處理系統(tǒng)也有使用PLC 控制的,但是在電機保護能力和報警功能上并不完善,經過在生產過程中不斷實踐和改進,升級后的污水控制系統(tǒng)在電機保護和報警方面取得了較好的效果,下面分析一個格柵反沖洗裝置動作過程及其保護功能。

1) 反沖洗程序(見圖2)。S20 置位將反沖洗進水閥打開和反沖洗出水閥關閉,X6 和X7 為限位。以限位動作切斷電動閥電機的動作,T0 和T1作為電動閥開關的時間控制,經過測試電動閥動作時間約為25 s,時間繼電器保護時間設為30 s,可以有效保護電機不會限位失靈而卡死燒壞(三菱內部時間繼電器T0~T199 為100 ms 的定時器),限位失靈時間繼電器動作將置位故障報警的信號給中央控制器發(fā)出聲光報警信號,切斷此PLC 的動作。當1 號浮子信號(X2) 動作置位M1 保證其在反沖洗狀態(tài)時將其他格柵的動作屏蔽。S21 置位的條件是自身的電動閥在工作位置沒有其他格柵和PLC 的反沖洗動作。X27 和X30 是2 號和3 號PLC 的聯(lián)鎖信號,M2 和M3 是本機中其他格柵的反沖洗裝置,其次是本格柵浮子水位要處于高位。這樣就保證了只能有一個格柵的反沖洗動作。

圖2 反沖洗程序的梯形圖

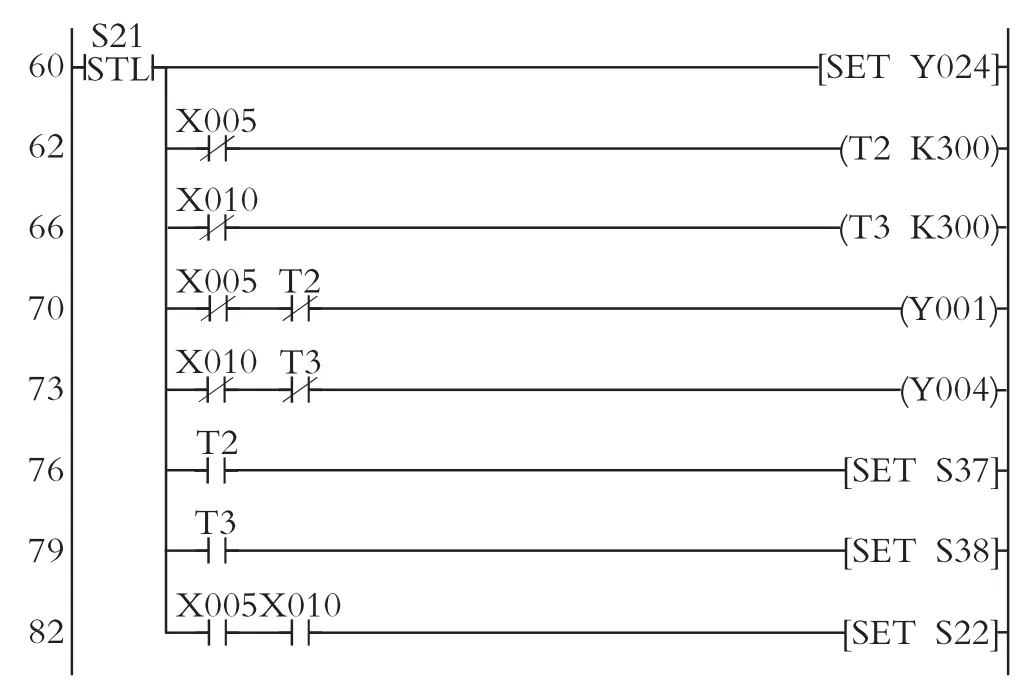

2) 反沖洗出水閥控制程序(見第82 頁圖3)。當S21 置位后,將反沖洗進水閥打開,反沖洗出水閥關閉;電動閥動作完成后置位S22。Y24 保證其他PLC 進行反沖洗過程。

圖3 反沖洗出水閥控制程序的梯形圖

3) 反沖洗泵進行反沖洗程序(見圖4)。S22使Y0 打開,反沖洗泵進行反沖洗,T4 控制反沖洗的時間。

圖4 反沖洗泵進行反沖洗程序的梯形圖

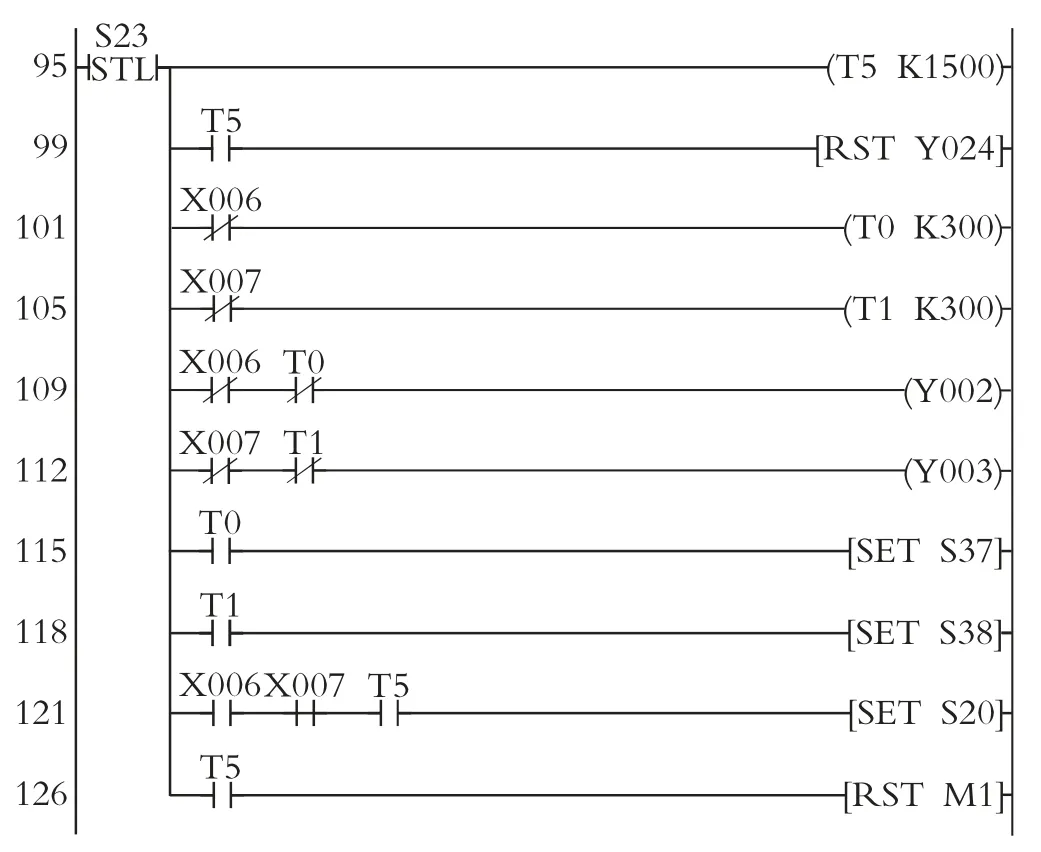

4) 電動閥控制程序(見圖5)。當反沖洗過程結束通過時間繼電器的觸點,使電動閥返回初始位置,T5 時間的設置保證其余格柵反沖洗過程之間的間隔,保證反沖洗泵不會頻繁工作。同時返回到S20 等待下一次的反沖洗過程。

以上程序為一個格柵內反沖洗過程控制程序。

5) 排泥過程較為簡單,采用順序控制電動閥的打開和關閉,M8014 和計數(shù)器的配合保證了8 h排泥一次。

由于凈水裝置均可以實現(xiàn)手動和自動控制,所以在需要手動時只要將PLC 停止,手動電源為PLC輸出電源,通過轉換開關直接驅動所需動作電動閥的繼電器即可。

圖5 電動閥控制程序的梯形圖

3 結束語

污水處理控制系統(tǒng)經過一段時間的運行,與老式繼電動作的污水處理裝置和市場上凈化水裝置相比較,實現(xiàn)了控制動作靈敏可靠,設備故障率降低,電機燒壞率為零。通過自動控制系統(tǒng)改造有效降低了企業(yè)的人力資源成本和維修成本,污水處理系統(tǒng)運行可靠,出水量大,保證了企業(yè)正常污水處理和工業(yè)用水供水。