大規格電鐓側模輔助成形方法及裝置研究

陳文彬,蔣立鶴,權國政,王方旋

(1.南京中遠海運船舶設備配件有限公司,江蘇 南京211121;2.重慶大學 材料科學與工程學院 機械傳動國家重點實驗室,重慶400044)

電鐓工藝是利用細長桿狀坯料的自身電阻,通過施加電流和軸向壓力實現局部連續鐓粗變形的聚料成形技術,具有加熱效率高、鐓粗比超大、變形載荷小等優勢,廣泛應用于氣閥、齒輪軸、拉桿等具有形狀為長桿、局部超大變截面雙重特點的零件。

電鐓成形過程是涉及電—熱—力及內部組織演變等多個場量的復雜過程。影響制件質量的因素有材料特性、工況條件等眾多參數,在實際生產過程中不僅會出現波浪紋、折疊、歪斜、裂紋等宏觀質量缺陷,而且會產生晶粒粗大等微觀質量缺陷[1-4]。隨著桿料直徑的不斷增大,蒜頭直徑也越來越大,進而帶來由于散熱差異而引起的波浪紋缺陷和晶粒粗化現象越來越明顯,且在實際生產過程中這些缺陷很難通過加載電流、預熱時間、加載力等基本工藝參數控制。因此,設計一種針對大規格電鐓件的能夠同時實現控形和控性的新的電鐓成形方法很有必要。

1 傳統電鐓工藝原理

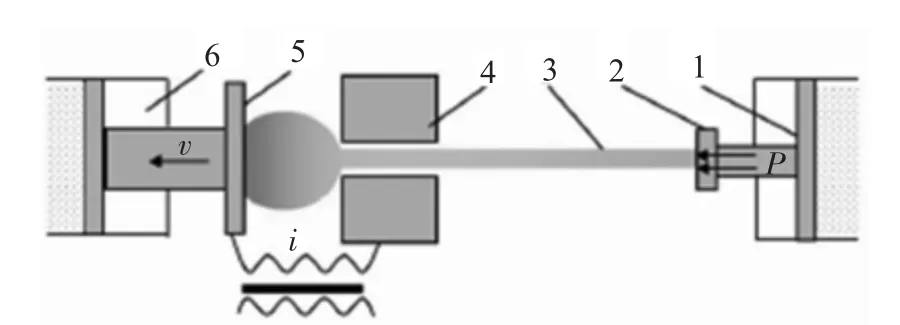

圖1 展示了傳統的電鐓工藝原理示意圖,傳統電鐓工藝是通過在電極上加載可變直流電,利用桿料自身電阻通過電極和桿料形成的閉合回路迅速將被加持部分的桿料加熱至熱塑性變形溫度以上,同時在桿料的冷端施加一定的鐓粗力使桿料持續進入加熱區實現連續聚料[5-9]。

圖1 傳統電鐓工藝原理示意圖

2 電鐓側模輔助成形方法

大規格電鐓件由于鐓粗直徑很大,會影響桿料溫度場與外界環境的熱量交換,導致的變形部位內部與外部溫差較大造成晶粒粗化,并且會由于復雜的工藝參數變化引起波浪和歪斜等宏觀形狀缺陷。這些形狀缺陷會在鍛造時造成折疊和失穩,加之晶粒粗化嚴重影響氣閥件的性能。因此,基于已有的傳統電鐓工藝方法和設備,設計一種適用于大規格電鐓的側模輔助成型方法,既能控制宏觀性狀又能使晶粒勻細化,且具有很高的實用性。

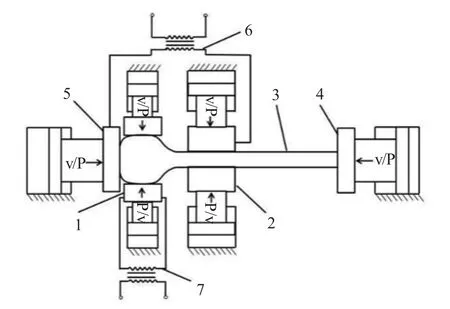

圖2 電鐓側模輔助成形工藝原理圖

大規格電鐓側模輔助成型方法是在傳統電鐓工藝基礎上通過添加可移動的多瓣式環狀輔助側模實現電鐓件的宏觀性狀和微觀晶粒的同時調控。具體的工作原理圖如圖2 所示。在電流的作用下,夾持電極與砧子電極之間的桿料同砧子和夾持電極形成閉合的回路,桿料利用自阻迅速升溫至塑性變形溫度以上,由于鐓粗缸的進給速度和砧子缸的后退速度存在一定的速度差,桿料的高溫部位產生鐓粗變形形成蒜頭形狀,當蒜頭的直徑逐漸增大到穩定階段且晶粒粗化速度大于閾值時,預熱到指定溫度的側模開始徑向移動并加持在蒜頭表面。其中穩定階段是指蒜頭直徑約大于等于兩倍的桿料直徑時,此值是根據多年的生產經驗所得的經驗值。晶粒粗化速度是事先通過有限元模擬得到的單位時間內晶粒的長大尺寸。

在隨后的電鐓過程中,側模保持恒定的溫度與蒜頭表面接觸,一方面,側模可以通過接觸傳熱向蒜頭補充熱量,使蒜頭部位溫度場均勻,避免蒜頭心部溫度過高導致晶粒粗化;另一方面,側模通過對蒜頭施加壓力引發蒜頭發生動態再結晶產生晶粒細化,并且蒜頭的外觀形狀也由于輔助側模的束縛而得到改善,進而實現形狀和晶粒的雙重調控。

3 電鐓側模輔助成形裝置

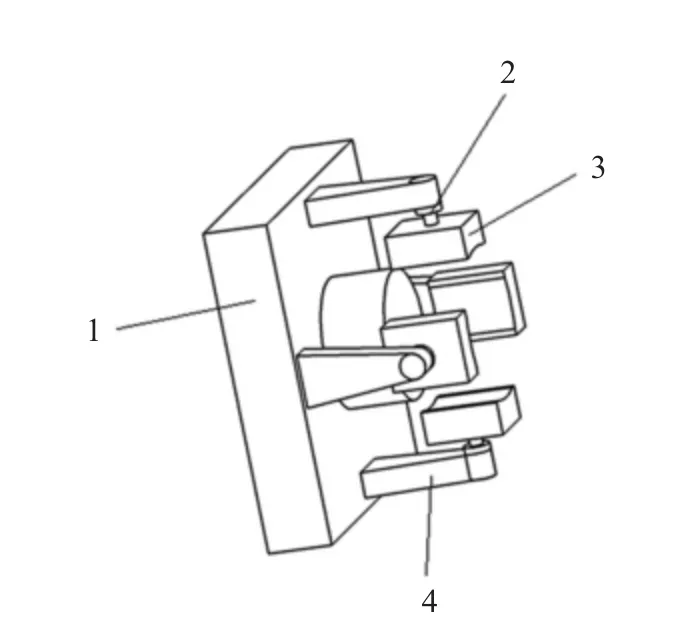

電鐓側模輔助成形的裝置主要是在設備基礎上增添一組多瓣式環狀輔助側模。側模由多個等距離環狀分布的夾持塊和支架構成,每個夾持塊通過供壓伸縮機構連接在相應的支架上,供壓伸縮機構確保各個夾持塊能夠在徑向實現移動。為了實現夾持塊的自主加熱,所有的夾持塊均采用導電材料制成,可以通過加熱線圈進行電加熱。同時為了保證夾持塊不影響砧子—夾持電極—桿料形成的閉合回路,夾持塊的內表面涂覆有絕緣材料層。夾持塊的內表面形狀輪廓可以為大弧度凹面,凹弧面的內表面與蒜頭外表面接觸更加均勻,補熱更加充分,更能降低硬化現象,夾持塊內表面還可以根據蒜頭表面形狀進行設置確保蒜頭形狀的圓滑飽滿。

多瓣式環狀輔助側模一般由四個夾持塊組成,并且可以根據實際情況調整夾持塊數量。多瓣式環狀輔助側模的結構示意圖如圖3 所示。上述多瓣式環狀輔助側模固定在砧子電極基座上,在電鐓過程中始終與砧子電極以相同的后退速度軸向移動。側模基座就是砧子電極的基座,各個夾持塊通過支架環繞分布在砧子電極四周,支架上的液壓機控制夾持塊的徑向移動。多瓣式環狀輔助側模與砧子電極基座的結合,大大降低了結構復雜性和設備改造成本。

圖3 多瓣式環狀輔助側模的立體結構示意圖

4 電鐓側模輔助成形有限元模擬

為對比電鐓側模輔助成形方法與傳統電鐓工藝方法成形效果,以直徑為57mm、長度為800mm 的Nimonic 80A 超合金桿坯為例分別建立了兩種有限元的分析模型,具體建模過程參照權國政教授之前的研究[10]。電鐓側模輔助成型模型的建立與傳統電鐓模型的區別是在原有模型的基礎上增加一組可以徑向移動和軸向移動的側模,側模溫度和下壓量根據實際情況進行設置。

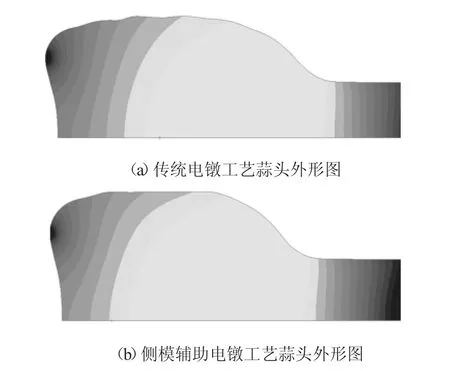

在模擬過程中,鐓粗總行程為529mm,電鐓裝置的最大鐓粗力為529kN,除側模溫度、側模下壓量參數外,兩種工藝的工藝參數保持一致。在側模溫度為800℃,側模下壓量為42mm 時,對比如圖4 所示的蒜頭外形圖可以發現,側模輔助電鐓工藝能夠明顯的避免波浪紋缺陷。且側模輔助電鐓工藝成形的蒜頭平均晶粒尺寸比傳統電鐓工藝減小7μm 左右。由此可見側模輔助電鐓工藝相對傳統電鐓能夠更好地控制外形和晶粒尺寸。

圖4 電鐓外形有限元模擬對比圖

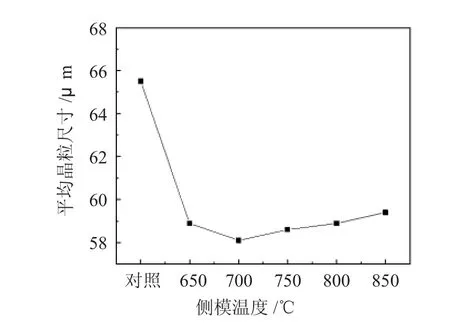

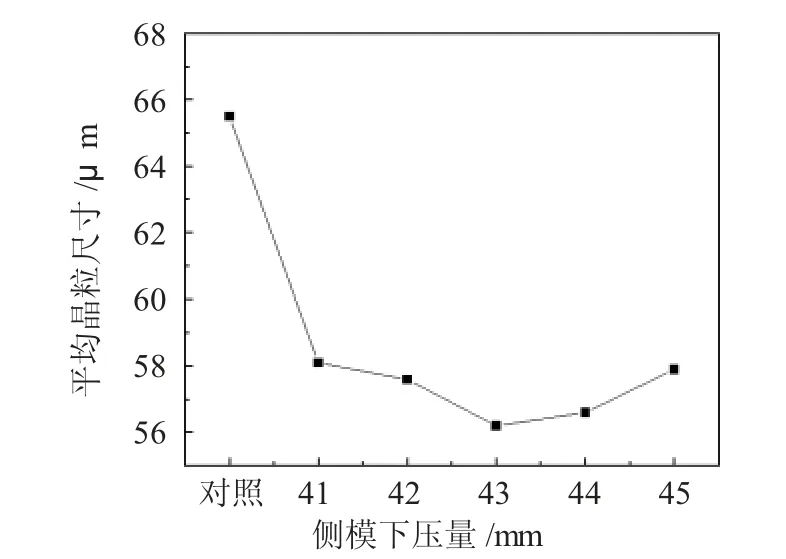

此外,本文針對側模溫度和下壓量進行工藝參數的規律探討。分別設置對650℃、700℃、750℃、800℃、850℃四個不同側模溫度和41mm、42mm、43mm、44mm、45mm 五個不同側模下壓量進行研究。研究結果如圖5、圖6 所示,其中對照組為傳統電鐓工工藝條件下的模擬結果。

圖5 不同側模預熱溫度條件下側模輔助電鐓與傳統電鐓平均晶粒尺寸對比圖

圖6 不同側模下壓量條件下側模輔助電鐓與傳統電鐓平均晶粒尺寸對比圖

從結果圖中可以看出,對比對照組與其他幾組數據,側模輔助成型工藝在晶粒細化方面有明顯的效果。側模溫度方面,當側模溫度太低時,首先與側模接觸的部位快速硬化,影響后續蒜頭與側模的接觸,導致晶粒細化效果不明顯;當溫度過高時,會導致補熱過多,加速晶粒長大削弱細化效果,細化效果較好的側模溫度為700℃。側模下壓量方面,當側模下壓量較小時,由于側模壓力不足導致細化效果不明顯,當側模下壓量過大時,會導致擠壓過度影響蒜頭表面形狀,且由于側模壓力作用與鐓粗力的博弈作用,細化效果不明顯,效果比較好的側模下壓量為43mm。

5 結論

大規格電鐓側模輔助成形方法是一種具有控形和控性雙重優點的新方法,能夠有效地避免大規格電鐓成形時蒜頭形狀上的波浪、折疊等宏觀缺陷,且能夠起到細化晶粒的效果,提高制件的綜合性能。并且此方法裝置結構簡單,實用性強,經濟性高,是一種解決大規格電鐓成形困難的有效方法。