基于DYNAFORM 的折邊機折彎回彈研究

王金榮,涂芬芬,冷志斌,陳揚東

(1.江蘇亞威機床股份有限公司,江蘇 揚州225200;2.江蘇省金屬板材智能裝備重點實驗室,江蘇 揚州225200)

0 前言

數控四邊折邊機由送料裝置、定位裝置、折邊裝置等構成。通過自動送料、定位、壓緊、折邊實現一次性折邊;通過回退、旋轉等動作實現不同長度的連續折邊。折邊過程中的彎曲回彈對折彎精度產生了很大的影響,軌道交通、電梯、航空航天等行業對鈑金的成形效率和彎曲精度有較高的要求,因此能精確的控制回彈,對擺脫國外的技術壟斷,提高工業制造的水平具有重大意義[1]。

在彎曲成形過程中,板料的內側在切向壓應力作用下產生壓縮變形,而在板料外側,由于切向拉應力的作用產生了拉伸變形,內外應力不同導致回彈的產生,回彈是板料彎曲成形過程中不可避免的現象之一[2]。材料在彎曲時可以分為三個階段:第一階段彈性變形階段,;第二階段彈塑性變形階段,這個變形階段是產生回彈現象的原因;第三階段純塑性變形階段[3]。影響回彈的因素很多,比如材料特性、工藝參數、模具設計尺寸和彎曲角度等[4],這使得對彎曲回彈的精確控制十分困難。

因此,本文以數控四邊折邊機的折邊回彈為研究對象。首先,對鍍鋁鋅鋼板的機械性能進行測試研究,根據試驗結果擬合鍍鋁鋅鋼板的真實應力應變曲線;通過位移傳感器測試不同板材寬度的回彈角度;利用DYNAFORM仿真彎曲回彈[5-6],通過測試結果確定仿真模型準確性后;研究回彈量和板材寬度、屈服強度、成形速度、成形間隙的相關性。

1 折邊回彈試驗

1.1 拉伸試驗

首先,在用DYANFORM 對彎曲回彈進行仿真時,定義材料屬性時需要板材的彈性模量、泊松比、屈服強度、硬化模量等材料性能,因此需要對1.5mm厚的鍍鋁鋅鋼板的進行拉伸試驗,來獲得折彎板材的材料性能[7-8]。

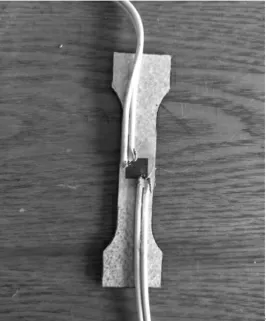

本文以鍍鋁鋅鋼板進行回彈研究。由于鍍鋁鋅鋼板內層是冷軋而成,材料性能可能會存在各向異性。因此沿著軋制方向和垂直于軋制方向分別取三個樣,并在試樣中間貼上雙向電阻應變片[9]。

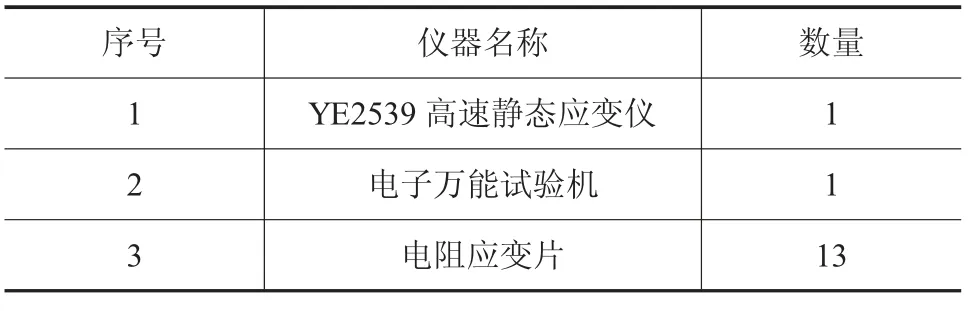

本次試驗涉及到靜應變、屈服強度、抗拉強度、泊松比的測試,因此所需的儀器如表1 所示。

表1 試驗儀器組成

試驗過程如圖1、2 所示

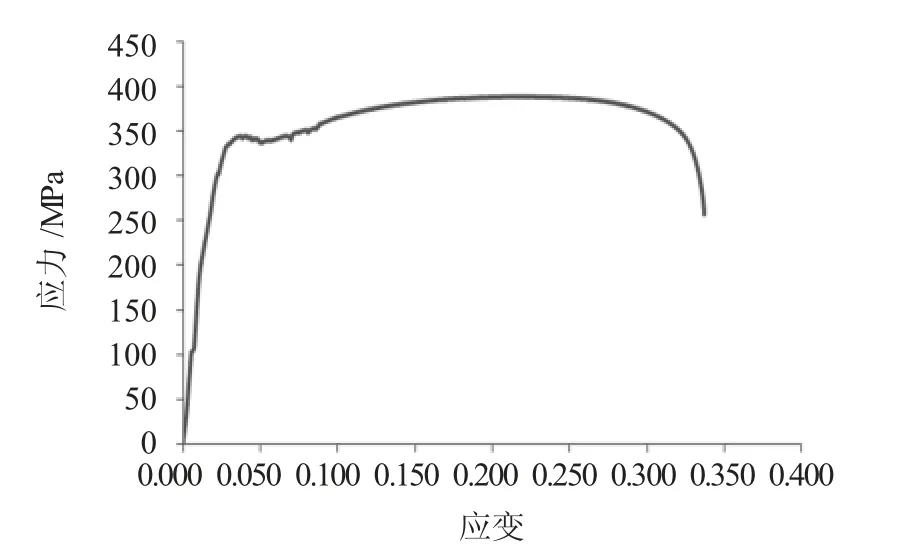

實際的應力應變曲線如圖3 所示。

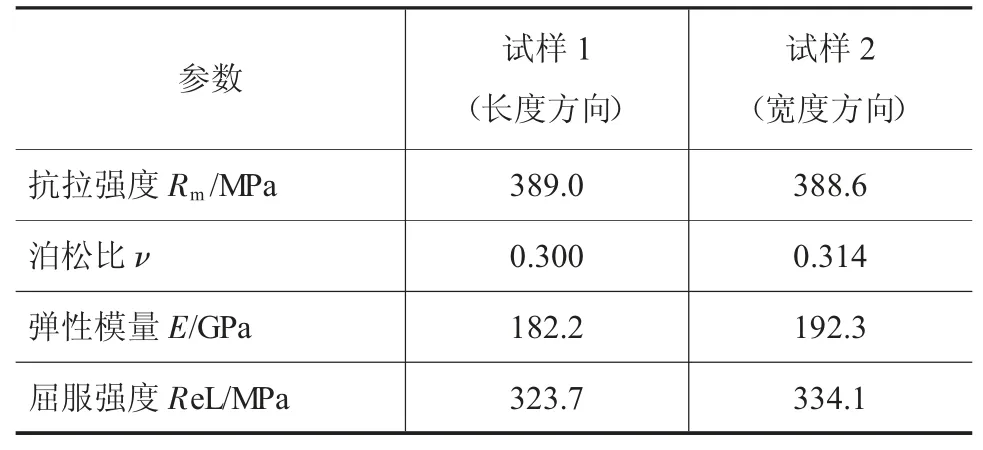

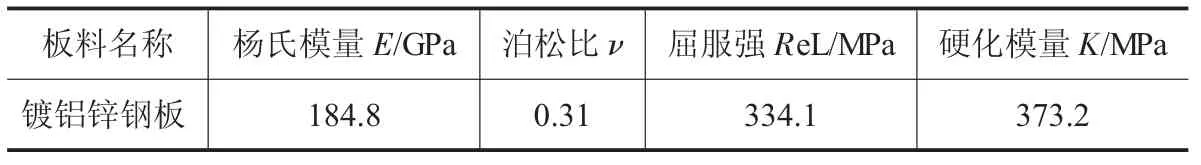

鍍鋁鋅鋼板的材料性能如表2 所示。

圖1 試樣制備

圖2 試樣拉伸

圖3 實際應力應變曲線

表2 鍍鋁鋅鋼板拉伸材料性能

從拉伸材料性能表可以看出,鍍鋁鋅的各向異性不明顯,因此后面就不區分沿著延展方向和垂直于延展。

在進行了鍍鋁鋅鋼板的材料性能試驗,測出鍍鋁鋅鋼板在有限元計算所需的材料性能,為下面用DYNADFORM計算鍍鋁鋅鋼板的彎曲回彈打下了基礎。由于鍍鋁鋅鋼板沿著延展方向和垂直于延展方向的材料性能差異不明顯,因此在后面的仿真和試驗就不區分試樣的延展方向,最終仿真參數取彎曲彈性模量,最終仿真參數如表3 所示。

表3 鍍鋁鋅鋼板材料性能參數

1.2 折邊回彈試驗

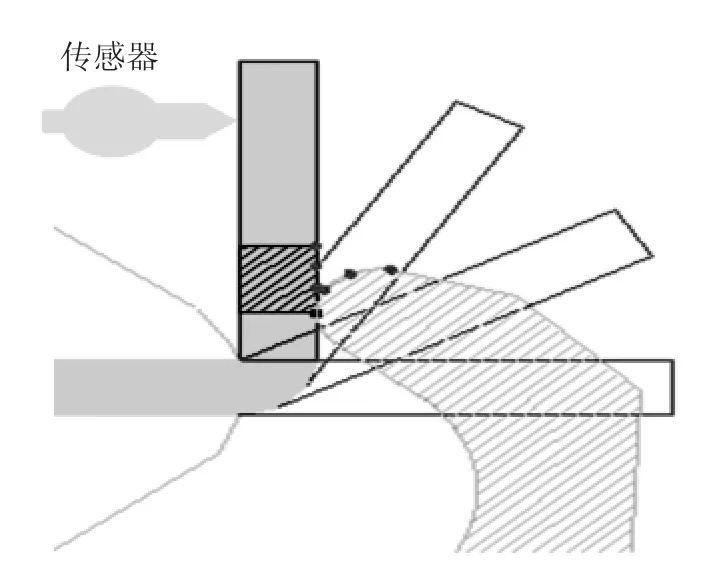

其次,為了確定DYNADFORM 仿真軟件的分析結果的準確性,對回彈角度進行實際測試,采用位移傳感器對成型到位角度進行測量確定成型角度情況[10],具體如圖4、5 所示。

圖4 測試示意圖

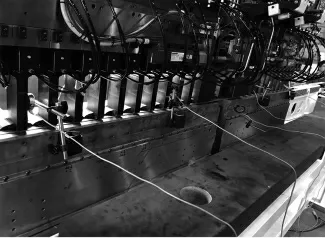

圖5 測試現場圖

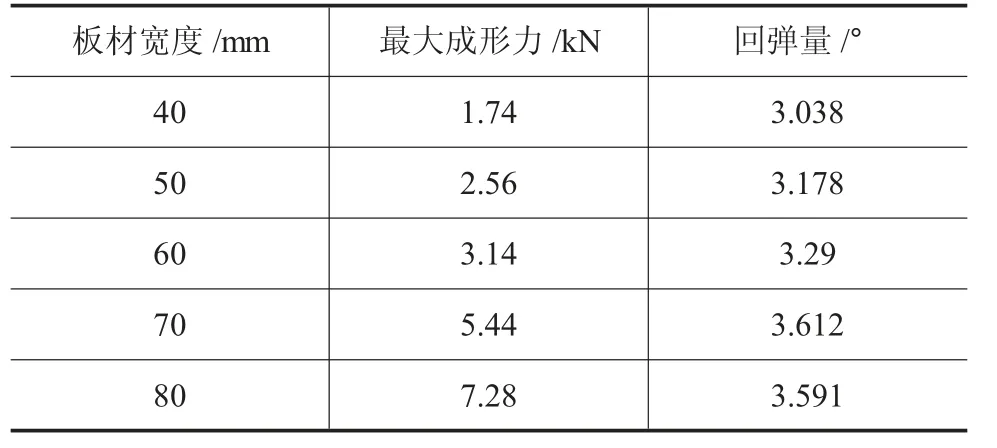

試驗結果如表4 所示。

實際的彎曲試驗的結果可以得到,板材越寬,回彈量有增大的趨勢,折邊力和模尖變形量也隨之增大。

表4 彎曲試驗結果

2 折邊回彈仿真分析

2.1 彎曲回彈仿真模型建立

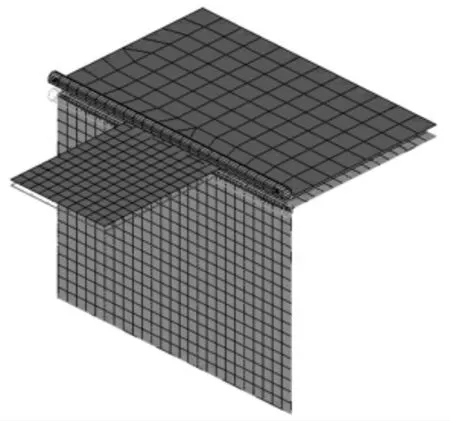

利用三維建模軟件SolidWorks 建立板料、凹模、凸模的曲面模型,然后導入DYNAFORM 中,如圖6所示。

圖6 折彎模型圖

在DYNAFORM中進行初始設置,選擇自動成形中的雙動成形。定義板料、凹模、凸模、壓邊圈,將每個模型曲面添加到個各自的層,并進行網格劃分,先對板料網格劃分,設置單元尺寸為4mm2;由于凹凸模都有直徑4mm 圓,因此設置網格最小尺寸0.5mm2,最大4mm2。檢查好確認沒有網格缺陷。通過凹模部分復制生成壓邊圈,網格劃分完成,如圖7所示。

圖7 網格劃分圖

然后設置工模具工藝參數,由于當前選擇雙動成形,系統默認產生二個工序,一個是合模壓邊工序,另外一個是拉深工序。合模壓邊工序里,壓邊模選擇速度為2000mm/s,拉伸工序里凹模選擇速度為50mm/s,壓邊模選擇力大小為2000N。在拉深工序設置完成后,通過工模具運動動畫模擬演示。確認工模具運動設置沒有錯誤,提交LS-DYNA 進行求解計算。

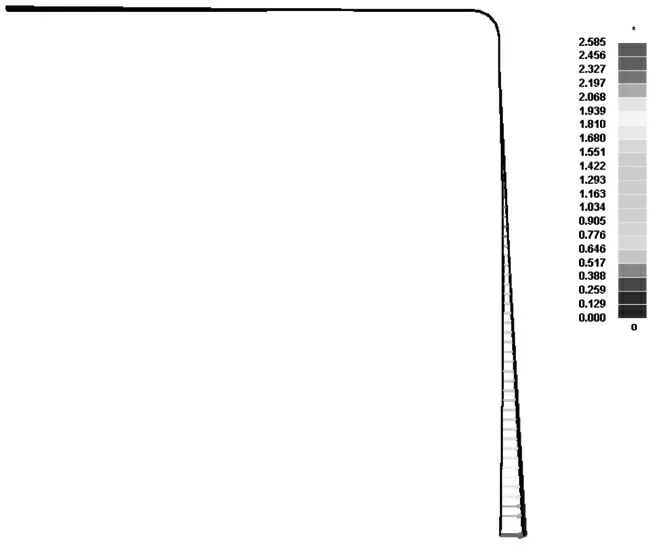

2.2 彎曲回彈仿真計算

彎曲回彈仿真計算結束后都會產生一個DYNAIN 的文件,將該文件導入到ETA/Post 進行后處理分析,讀取文件的結果一共有二幀,第一幀是未產生回彈的成形結果,第二幀為產生回彈后的成形結果。為了便于直觀地觀察和分析試驗彎曲的回彈,在零件的中間位置選取一條截面線,利用后處理中的測量工具測量回彈前后的成型角度,回彈如圖8 所示。

圖8 仿真回彈示意圖

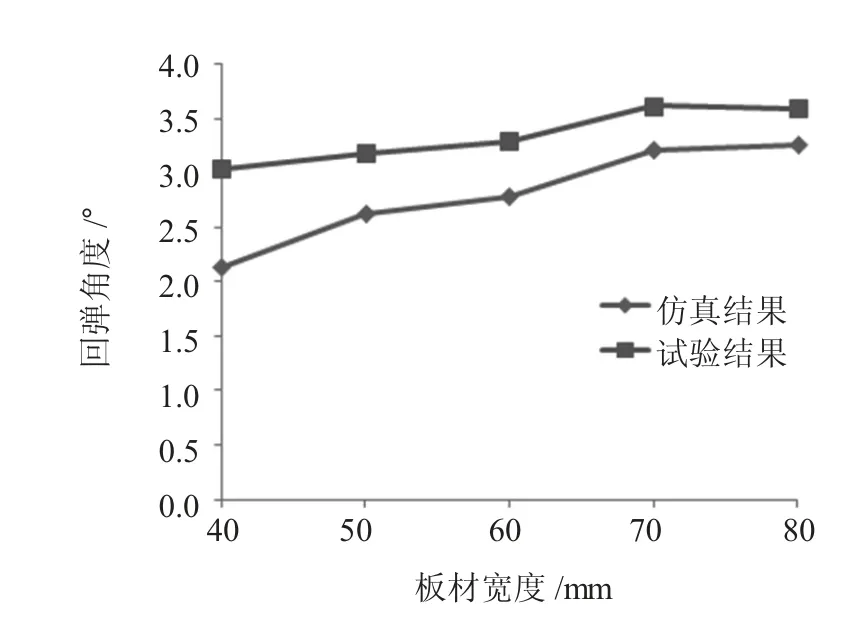

2.3 試驗結果與仿真結果對比

試驗結果與仿真結果對比如圖9 所示。

圖9 折邊試驗結果與仿真結果對比圖

試驗與仿真誤差在15%以內,引起誤差的主要因素是在仿真過程中把模尖和夾具都當作鋼體計算,因此會產生一定的誤差。

2.4 彎曲回彈的影響因素

影響折邊機彎曲回彈的因素有很多,本文主要研究從幾何尺寸、材料性能、成型速度和彎曲間隙這四個方面研究其對回彈的影響。

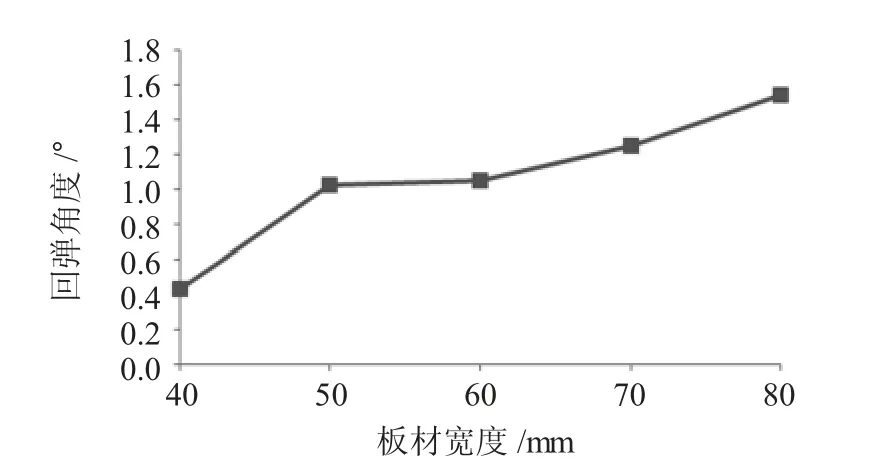

(1)從幾何尺寸方面,在其他成形條件相同的情況下,不同的板材寬度和回彈角度的關系如圖10 所示。

圖10 不同寬度板材的回彈角度折線圖

從仿真結果的折線圖中可以看出,回彈角度隨著板材寬度的增加而不斷增加。

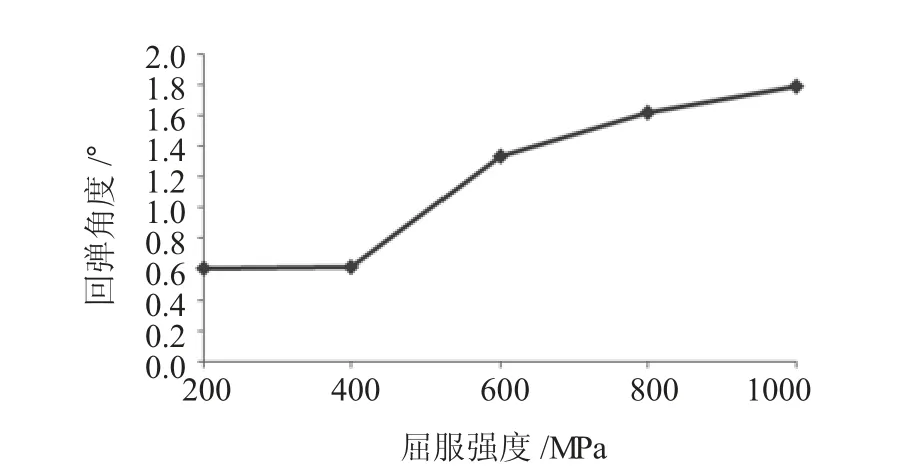

(2)在其他條件相同的情況下,不同的屈服強度與回彈角度之間的關系如圖11 所示。

圖11 不同屈服強度的回彈角度折線圖

從仿真結果的折線圖中可以看出,回彈角度隨屈服強度的增大有上升的趨勢,屈服強度對板材彎曲回彈量有較大的影響。

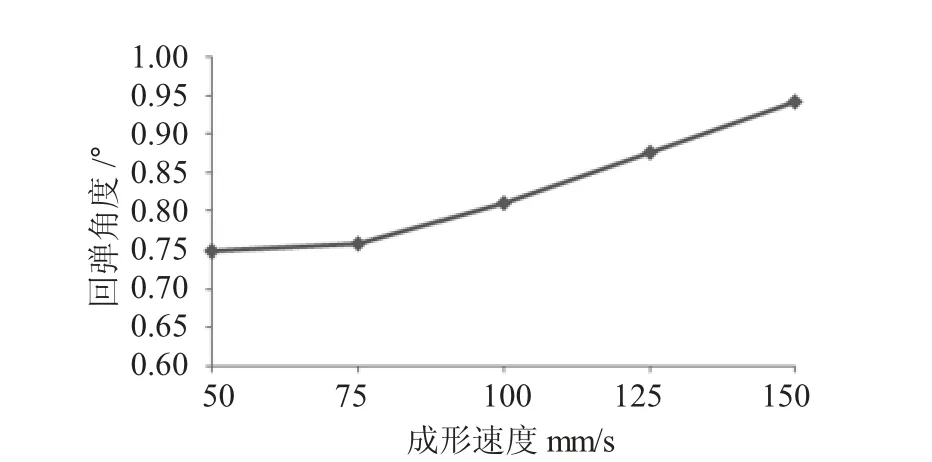

(3)從材料性能方面,在其他條件下相同的情況下,不同的成型速度與回彈量之間的關系如圖12 所示。

從仿真結果折線圖中可以看出,成形速度從50mm/s 到150mm/s,回彈量逐漸增加。由圖11、12 可以看出,成形速度越快,模尖向下運動的速度加快,板材會有微小的變薄,嚴重變形區也會增加,導致回彈角增大。

圖12 不同成形速度的回彈角度折線圖

3 結論

(1)通過鍍鋁鋅鋼板的機械性能試驗,得到不同軋延方向的抗拉強度、屈服強度、泊松比、彈性模量和彎曲模模量,并根據拉伸曲線,擬合出彈塑性硬化模型的應力應變曲線。

(2)介紹數值有限元軟件DYNAFORM以及彎曲仿真模型的建立過程,對彎曲回彈進行仿真計算,研究工藝參數的變化包括板材寬度、屈服強度、成形速度、成形間隙都和回彈量正相關。最后將不同寬度的仿真結果和試驗結果對比,驗證試驗結果的準確性。為后續回彈控制的研究打下基礎。