基于有限元法的工字形結構安全優化設計

譚凱軍 程赫明

(昆明理工大學建筑工程學院 昆明 650500)

0 引言

最優化就是追求最好的結果或最優的目標。優化設計主要指在一定范圍內的設計方案中選擇較佳的設計方案,而通過一定的策略搜索到最優設計方案的過程就是最優化設計法,這種策略使用到的數學理論就是最優化設計理論[1]。結構優化設計基于理論力學基礎和數學優化理論,根據實際需要,優化設計的參數以變量形式出現,組合成可行的結構優化方案集合,再用數學思路在集合中找出滿足既定的,不僅可行而且效能與安全性高的設計方案。實踐表明,結構優化設計不但能縮減產品設計周期,而且還能提高產品質量和水平,與初始設計方案相比,優化后方案普遍能把造價降低5%~30%[2]。

上海工程技術大學的張召穎等[3]建立了T形結構模型,通過ANSYS下的Topology Optimization 模塊對T形結構拓撲優化。山東建筑大學的湯愛君等[4]通過Ansys Workbench軟件對低位纏繞機鏈輪支架進行靜態特性分析以及拓撲優化。湖北工業大學的景修潤等[5]使用Ansys Workbench對鉚鉗彎臂進行受力分析找出危險截面并驗證,將模型參數化選取優化參數,再對參數尺寸優化設計,從而節約生產成本。目前優化設計主要分為3類,其中結構拓撲優化在當前優化應用體系中優化效果最好,是發展迅速并且難度最高的一種高效優化設計。連續體拓撲優化的方法有:連續體結構均勻拓撲優化法[6]、改進的均勻化法[7]、漸進結構優化法[8]、水平集法[9]等。離散型拓撲優化有:程耿東教授的松弛方法[10]、基于遺傳算法的拓撲優化[11]等。

如今由于拓撲優化的優越性,拓撲優化方法在工業生產與生活領域中的應用越來越普及。通過有限元變密度拓撲優化設計,限定非設計區域,對工字形結構設計區域展開拓撲優化設計,在滿足安全性與可靠性設計的前提下,合理優化工字形結構材料的空間幾何分布,從而實現工字形結構在工業安全生產領域的拓撲優化設計。

1 結構靜力分析

建立三維數學模型,通過Workbench軟件相容性對接導入有限元靜力分析模塊,設置材料參數、劃分三維模型網格、輸入約束條件、施加載荷,再對結果應力和形變進行靜力分析。

1.1 簡化有限元模型

選取標準工字形結構通過三維設計有限元Workbench軟件建立三維模型,該工字形結構三維造型及幾何尺寸如圖1所示,材料屬性主要參數如表1所示。

圖1 結構幾何尺寸

表1 結構材料各項參數

用正六面體單元劃分出有限元模型網格,得到13 195個節點、2 532個單元。上側翼緣左右2孔洞固定約束,下側翼緣2孔洞內各受向下集中荷載36 N,腹板與翼緣相交處做圓滑處理。結構模型約束面與施加集中荷載位置見圖2。

圖2 結構網格劃分

1.2 有限元靜力分析

通過Workbench下的靜力分析模塊對結構載荷分析,得到有限元模型的基本位移云圖,如圖3所示。由圖3可知:在載荷作用下最大位移0.000 182 99 mm,最大位移產生在下部翼緣邊緣處,最小位移發生在固定圓孔內側處;結構形變具有對稱性,由于結構與施加荷載都具有對稱性,表明位移云圖符合實際工況。由結構等效應力云圖(見圖4)可知:結構腹板應力較為均勻,在結構下翼緣與腹板直角處存在應力集中效應,所以該處應力值最大為0.417 77 MPa,因為上部翼緣邊緣兩側處不存在荷載與約束條件作用,其應力最小。

圖3 結構位移云圖

圖4 結構應力云圖

2 結構拓撲優化

2.1 建立拓撲優化數學模型

考慮到結構密度過小會導致迭代時間過長或者求解不出最優解,以最小質量為整體結構的目標函數,以質量減少百分比、許用最大應力、許用最大形變為約束條件,通過有限元技術[12]優化工字形結構。在滿足結構基本穩定等條件下拓撲優化,工字形結構幾何優化的數學基本模型求出如下:

式中,f(M)為目標函數;M為結構優化后的質量;M0為結構初始化質量;α為質量約束百分比;σ為優化后最大位移;[σ0]為結構許用位移;δ為優化后最大應力;[δ0]為結構許用應力。

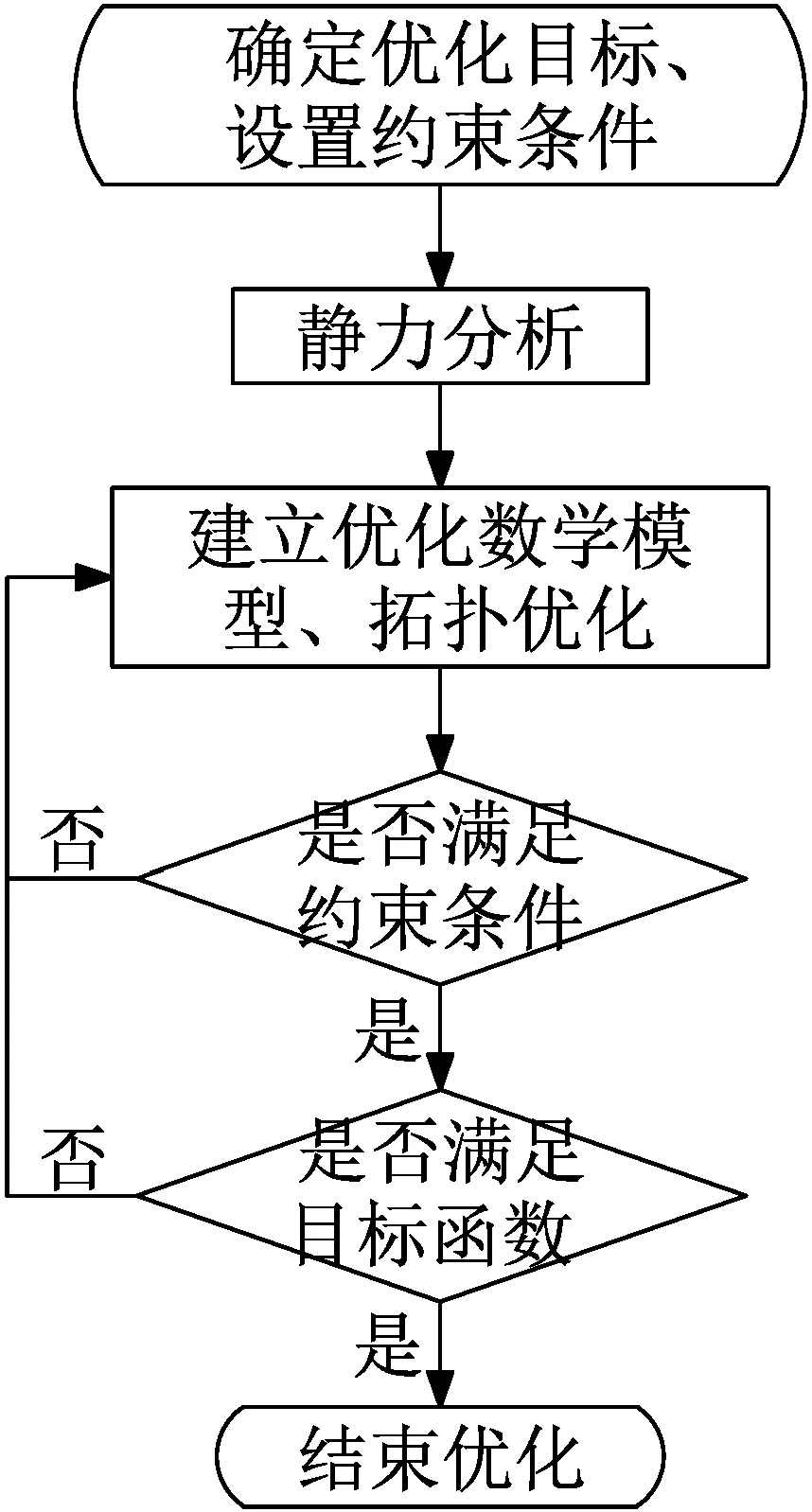

2.2 拓撲優化步驟

結構拓撲優化主要流程如圖5所示,建立符合實際的物理模型,選定優化目標、規劃約束條件;然后把建好的模型通過軟件相容性導入有限元Workbench軟件靜力分析模塊對結構靜力分析,確定拓撲優化數學模型,規劃拓撲優化約束條件;設置拓撲迭代次數,展開迭代,驗證結果是否滿足最大許用應力與最大許用形變邊界條件;優化后處理模型,檢驗結果優化后保證滿足許用應力與許用位移等約束條件;最后再對結構質量約束百分比驗證,如若滿足,結束拓撲優化。

圖5 拓撲優化流程

2.3 實例拓撲優化

4個孔洞位置均為非設計區域,在求解過程中保留該區域特征。拓撲優化設計區域為模型結構非約束區域的其余區域,整體結構的質量為目標函數,約束條件分別為[σ0]=1 MPa,[δ0]=0.000 2 mm,目標質量分數為50%。迭代30步收斂容差0.2%,懲罰因子2,通過有限元軟件計算得到結構優化迭代過程的結果如圖6和圖7所示,從迭代曲線圖與收曲線圖中分析可知優化迭代目標總體趨于收斂,表明滿足優化方案條件。

把優化后的模型圓潤處理,在相同條件下靜力分析,得出優化后模型變形云圖(圖8)與應力云圖(圖9),從應力云圖中可以看出結構主要變形產生在應力孔洞外側區域,應力在腹板處分布較為均勻,最大應力在下部翼緣與腹板相接彎曲折角處。優化設計后的結構載荷路徑與結構變形較為合理,與優化前的結構主要集中形變與應力位置并無太大變化,表明拓撲優化后的結構較為理想。

圖6 結構迭代曲線

圖7 結構收斂曲線

圖8 優化后變形云圖

3 優化后性能對比分析

表2為工字形結構優化前、后的各項參數對比,由表2可知:拓撲優化后工字形結構的參數指標分別增加0.000 01 mm與0.193 1 MPa,增加幅度不大,質量降低38%,均在安全設計允許范圍內。

圖9 優化后應力云圖

表2 拓撲優化前后性能對比

4 結論

通過對工字形結構拓撲優化設計前、后的性能對比可以看出,拓撲優化在工業結構安全優化領域具有非常廣闊的發展空間與前景,與此同時優化后的結構不但極大地節省了材料,提高了安全性能,荷載與變形結構也更加合理,為設計工作者的研究與設計提供了一個比較好的方法與思路。