基于逆向工程的工業產品數字化設計與制造

張真真 史紅燕

(濟南工程職業技術學院,濟南 250200)

傳統的產品設計過程被稱為正向設計過程,即從設計到產品的過程,要設計的產品是目前不存在的,設計人員通過對要設計的產品性能、外觀、技術參數等的分析和構思,設計出產品數據模型,并研發數據模型,最終完成產品的設計和制造。運用逆向工程進行產品設計過程是從產品到設計的過程,根據已經存在的產品,借助CAD/CAM技術設備和軟件,反推出產品的設計圖或模型,從而進行加工制造的過程[1]。逆向工程在工業產品設計中的應用廣泛,可以大大縮短產品的設計和研發周期,加快產品的更新換代速度,降低企業研發新產品的成本和風險,加快產品的造型和系列化設計[2]。

1 工業產品逆向設計與制造過程分析

工業產品的逆向設計過程如下,首先,利用掃描儀掃描產品實物,生成產品的點云數據,對獲得的點云進行相應取舍,剔除噪點和冗余點;其次,利用處理好的點云圖進行三維數字化逆向建模,對逆向建模的模型進行數字模型精度對比,檢查建模的質量;再次,根據三維模型,利用仿真軟件對產品進行編程與加工,制定加工工藝過程,編制加工工序卡;最后,利用自動編程軟件,根據制定的工藝編制數控加工程序,仿真加工檢驗無誤后,在數控機床上實際加工。

2 工業產品逆向設計與制造實例分析

2.1 產品三維數據采集

產品三維數據采集是逆向設計的第一步,采集到的點云數據質量將影響后面的三維建模質量和加工質量,所以三維數據采集的準確性至關重要。本次以電鉆模型的數字化逆向設計與制造過程為例,根據手電鉆的產品實物,利用掃描儀采集點云數據。

為保證掃描的精度和掃描數據的準確性,本次數據采集選用的掃描儀是ReacomSCAN3D三維掃描儀,其具有如下特點:拍攝類型靈活,鏡頭可以調節,大型掃描和微距掃描可在一臺設備上實現,分辨率高;升降架滑動平穩,操縱自如;掃描完成后的點云數據可以依據“物體特征”“標記點”“旋轉臺”等多個選擇項進行全自動拼接;具有全自動數控轉臺,操作簡單。

三維點云數據采集完成后,采用三維后處理軟件Geomagic Wrap提出采集到的點云數據中的雜點和冗余點,處理后的手電鉆三維點云如圖1所示。處理完成后的圖形仍是點云圖,無法直接用于零件仿真加工,所以需要進一步對零件進行三維數字化實體建模,將點云圖轉化成實體三維圖。

圖1 處理后的手電鉆三維點云圖

2.2 產品逆向三維數字化建模

將Geomagic Wrap處理后的三維點云圖導入Geomagic Design X軟件中進行三維數字化建模。Geomagic Design X可以將三維掃描數據轉化為高質量的基于特征(實體數模、高級曲面建模、網格編輯和點云處理)的CAD數字化模型,并可以將建好的模型導入到SolidWorks、Siemens NX、 Autodesk Inventor、PTC Creo或Pro/Engineer中進行編輯[3], 也可直接導入到PowerMill中進行產品的刀路規劃和仿真加工。

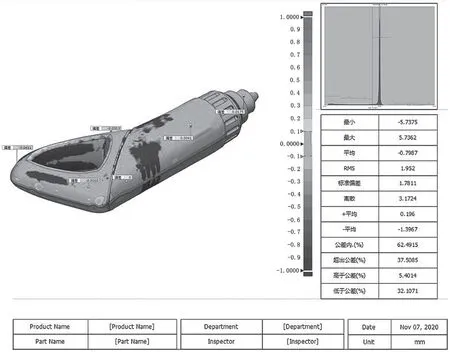

圖2 手電鉆3D比較結果圖

圖3 手電鉆2D比較結果圖

逆向建模完成后,為獲得建模質量情況,運用Geomagic Control軟件分別進行模型的3D比較(將建模與逆向結果比較)、2D比較(手電鉆指定位置比較)及創建2D尺寸(指定位置并標注主要尺寸)[4]。手電鉆3D比較結果如圖2所示,將建模與逆向結果進行比較,通過比較看出高于公差范圍的比例約為5.4%。截取手電鉆的截面進行2D比較結果如圖3所示,由圖可知截面平均偏差0.0837mm,高于公差范圍的比例約為4.33%。由分析可知,所建逆向模型中各面的建模質量好,曲面拆分較為合理,公差符合要求,合理還原了數字模型。

2.3 CNC編程與仿真加工

2.3.1 加工工藝路線規劃

經過對手電鉆結構的分析和對毛坯形狀尺寸的測量,手電鉆屬于對稱結構,加工時可分正反兩面進行加工,通過分析制定了手電鉆正面加工工藝表,見表1。首先使用Φ10mm和Φ8mm的端銑刀對毛坯正面進行兩次粗加工,然后用Φ8mm的球頭刀精加工手電鉆頭部和尾部,最后用Φ4mm的球頭刀進行清角精加工;正面加工完成后,將毛坯反轉,按照上述正面加工的方法,加工手電鉆反面。

表1 手電鉆正面加工工藝表

2.3.2 產品仿真加工

規劃好工藝路線后,按照規劃的工藝路線將手電鉆的三維模型導入PowerMill軟件中進行刀路的規劃和仿真加工[5],查看刀路是否合理,并生成加工程序便于數控加工。PowerMill軟件具有豐富的加工路徑策略,可進行加工殘余分析,具有全程自動的防過切、智能化的干涉檢查,可進行刀軌優化等,并提供了刀桿、刀柄自動碰撞干涉檢查功能,不僅保證了刀具在加工過程中不會過切工件,而且保證了刀桿、刀具夾持不會發生碰撞,提高了加工的安全性[6]。仿真加工后的手電鉆模型如圖4所示。

圖4 仿真加工后的手電鉆模型

2.4 數控加工產品并檢驗產品質量

將PowerMill生成的加工程序用U盤導入數控機床進行數控加工,加工過程中注意將毛坯裝夾、找正,對刀操作需要每把刀具都進行對刀,反面加工裝夾毛坯時注意不要將毛坯方向混淆。手電鉆加工完成后,用游標卡尺、量塊等相關的測量儀器和設備測量手電鉆的曲面尺寸精度、曲面加工粗糙度、尺寸公差等,經檢驗所加工完成的工件符合質量要求。

3 結語

通過對手電鉆模型的逆向設計加工過程可知,借助Geomagic Design X逆向建模的模型質量高,通過PowerMill生成的加工程序合理,提高了加工的安全性;運用逆向工程進行工業產品數字化設計和制造的過程可以縮短產品的設計和研發周期,加快產品的造型和系列化設計過程。