液壓挖掘機動臂結構設計及其改進

李志軍

(廣西柳工機械股份有限公司,柳州 545007)

當前我國生產的液壓挖掘機機械可靠性和安全性不足。究其原因,在于生產和設計液壓挖掘機的過程中,部分零件的強度和質量未達到使用標準,嚴重影響了使用體驗。因此,技術人員要利用數學模型,根據動臂結構的開裂問題,采用有限元設計單元厚度的方式,科學改進液壓挖掘機的動臂結構,以提高液壓挖掘機的運行性能,實現液壓挖掘機的推廣應用。

1 動臂結構的受力分析

探究導致動臂結構出現疲勞開裂的根本原因,設計人員需要根據挖掘工況、抬升工況和回轉工況所對應的應力狀態,采用調整工作裝置的方式控制液壓挖掘機的運行姿態[1]。動臂結構受力如圖1所示。動臂結構受力分析工況如表1所示。

圖1 動臂結構受力簡圖

表1 動臂結構受力分析工況

為保證計算的應力值的準確性,設計人員要構建工作裝置的有限元數學模型,并采用網格劃分的方式,根據整個工作裝置的使用需求[3],統計和提交最終的有限元仿真結果。在構建模型的過程中,為保證網格劃分的科學性和合理性,首先,設計人員要優先選用四邊形單元格,并將該單元格的尺寸設置為20mm。其次,采用焊接的方式連接各個板,以確保網格節點能夠達到無縫銜接的要求。再次,將整個網格的數量控制在30萬以內。最后,借助動臂結構有限元數學模型,針對不同工況的應力情況,設計和優化應力集中的部位,從而確保結構剛度能夠平緩、有效地過渡,最終有效解決動臂結構疲勞開裂的問題。只有設計方案嚴謹,才能提高液壓挖掘機運行的穩定性、可靠性和安全性,為推廣和普及液壓挖掘機、提高用戶的使用體驗打下堅實基礎。

2 動臂結構改進設計

為了進一步提高液壓挖掘機的運行性能,延長液壓挖掘機的使用壽命,增強用戶的使用體驗,設計人員要重視對動臂結構的改進設計。在不增加生產成本的前提下,針對動臂結構的力傳遞方向不科學和結構剛度失效等問題,從4個方面合理設計與改進動臂結構。第一,折彎耳板的存在,導致動臂作用力的傳遞路徑出現問題。因此,設計人員要拆掉折彎耳板,將其更換為一塊整板。一塊整板的加工成本和加工難度遠低于折彎耳板,因此利用一塊整板可以減少動臂的制造成本,為提高動臂的制造效率和質量創造了良好的條件。第二,由于貼板的尺寸設計不合理,導致作用在動臂結構上的作用力過小。同時,貼板在使用中需要設計人員采用焊接的方式將其與上蓋板和耳板連接,增大了焊接設計的難度和成本。因此,移除貼板在提高動臂結構制造效率和縮小動臂結構制造成本方面具有重要作用。第三,原有的動臂結構使用的下蓋板半徑過小。設計人員可以采用增加下蓋板折彎半徑的方式,確保結構剛度過渡的平緩性,以縮小動臂結構整體重量。第四,在原有動臂結構上,中腹板的厚度過高,而前腹板和后腹板相對較薄,導致動臂結構在中腹板位置出現截面突變的問題。為解決這一問題,設計人員需要降低中腹板的厚度,使中腹板厚度與其他腹板厚度相一致,以確保動臂結構整體截面的平緩性。

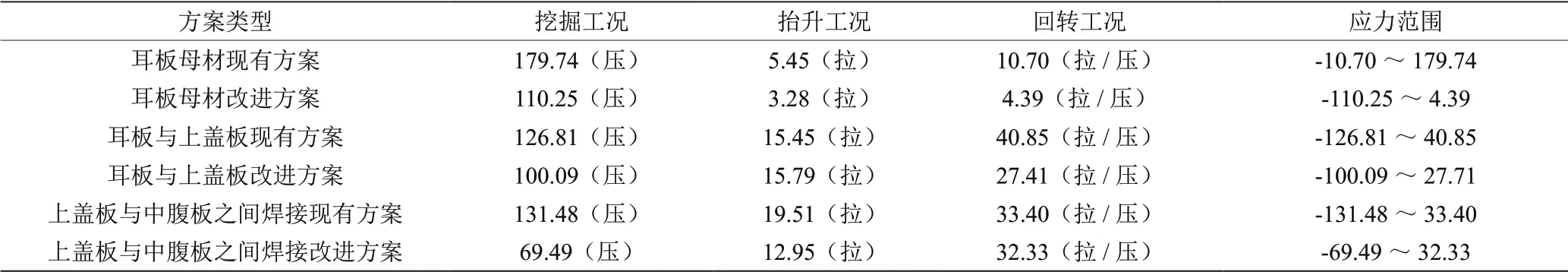

為了更好地優化動臂結構,設計人員需采用提取應力值的方式,分析和比較非焊接結構所使用的母材,以保證焊接連接的科學性和合理性。動臂結構改進前后的Mises應力對比如表2所示。改進動臂結構后,耳板母材的應力降低了38.66%,耳板與上蓋板之間的應力降低了21.07%,上蓋板與中腹板之間的應力降低了47.15%。此外,抬升工況和回轉工況所對應的應力也有不同程度的降低。可見,動臂結構所采用的改進方案取得了良好效果,從根本上解決了動臂結構疲勞開裂的問題。

表2 動臂結構改進前后Mises應力對比(單位:MPa)

3 結語

在實際工作中,液壓挖掘機動臂結構出現開裂問題的根本原因是局部結構設計不規范,無法有效傳遞荷載,導致剛度過渡不平緩問題。通過設計與優化動臂結構,有效降低了液壓挖掘機的制造成本,解決了應力集中的問題,有效延長了液壓挖掘機的使用壽命,為進一步提高液壓挖掘機的應用價值和應用前景提供了有力保障。