水煤漿水冷壁廢鍋氣化過程的模擬研究

袁 蘋,張建勝,2,畢大鵬,馬 潔,張晉玲

(1.清華大學山西清潔能源研究院,山西 太原 030032;2.清華大學,北京 100084)

以水煤漿為進料的氣流床氣化技術具有氣化壓力高、生產能力強、氣化穩定性強、產物清潔等特點,是主流煤氣化技術之一。水煤漿進料的氣流床氣化技術按照氣化室結構分為熱壁爐(耐火磚)和冷壁爐(水冷壁),按照熱量回收方式分為激冷、廢鍋和半廢鍋激冷3 種流程[1]。其中水煤漿水冷壁廢鍋氣化技術是近年來被廣泛應用的煤氣化技術,具有氣化壓力高、煤種適應性強、副產蒸汽、整體熱效率高等優點。

Aspen Plus 是功能較為強大的化工過程模擬軟件,本文以Aspen Plus 為工具,對水煤漿水冷壁廢鍋氣化過程進行模擬,并將模擬結果與工業運行數據對比,驗證了模型的準確性。在此基礎上,分析了氣化壓力、水煤漿濃度對氣化溫度、有效氣產量、合成氣組成、氧煤比、比氧耗和比煤耗的影響。

1 模型搭建及驗證

1.1 氣化流程

氣化原料(水煤漿)和氧化劑(純氧)通過組合式工藝燒嘴進入氣化室,在氣化爐內,煤粉顆粒、氧氣、水等在高溫、高壓條件下發生復雜的氧化還原反應,生成以CO、H2、CO2為主的高溫粗合成氣。氣化室襯里采用垂直懸掛自然循環膜式水冷壁,利用凝渣保護的原理,氣化溫度可以提高至1 700 ℃。在氣化室生成的高溫粗合成氣與熔融的灰渣一起進入輻射廢鍋,回收高溫合成氣的熱量,并產生蒸汽。換熱后的粗合成氣進入氣化爐下部激冷室,經過激冷后進入洗滌塔洗滌,并送至后續工段。

1.2 組分規定及熱力學方法的選擇

煤氣化一般是在高溫、高壓下進行的,定義其常規組分為:H2O、N2、O2、CO、H2、H2S、CO2、C、CH4等,定義其非常規固體組分:COAL 為煤、ASH 為灰分[2]。煤氣化工藝模擬多使用RKS 或RKS-BM、PR-BM 方程,這兩種方程多用于烴加工、燃燒、石化等工藝過程計算,適用體系為非極性或弱極性的組分混合物,本文選擇RKS-BM 物性方法。

1.3 氣化模型的建立

將整個氣化過程主要劃分為3 個單元:裂解、氣化和熱量回收。

(1)裂解單元

選用RYield 模塊模擬裂解單元,命名為DECOMP。DECOMP 單元是一個僅計算收率的簡單反應器,其主要功能是將煤分解轉化成各個元素的分子,并將裂解產生的熱量Q 傳遞給氣化單元。通過Aspen Plus 中的Calculator 計算模塊,使用Fortran 語言計算分解產物收率。

(2)氣化單元

選擇Aspen Plus 中的RGibbs 反應模塊模擬氣化單元,命名為GASIFIER,該反應器根據Gibbs 自由能最小原則,在不需要提供化學反應計量系數的條件下,可以計算常規固體相和流體相之間的化學平衡,非常規固體相如煤渣和殘炭則由于惰性不影響反應平衡。

(3)熱量回收單元

將氣化室的水冷壁和輻射廢鍋視為換熱器,選擇模塊為HeatX,分別命名為E1301 和E1302。HeatX 為兩股物流換熱器,可以模擬高溫粗合成氣和冷卻水的換熱。Flash 模塊可以模擬給定熱力學條件下的氣-液平衡,因此采用Flash 模塊模擬汽包,命名為DRUM1和DRUM2。

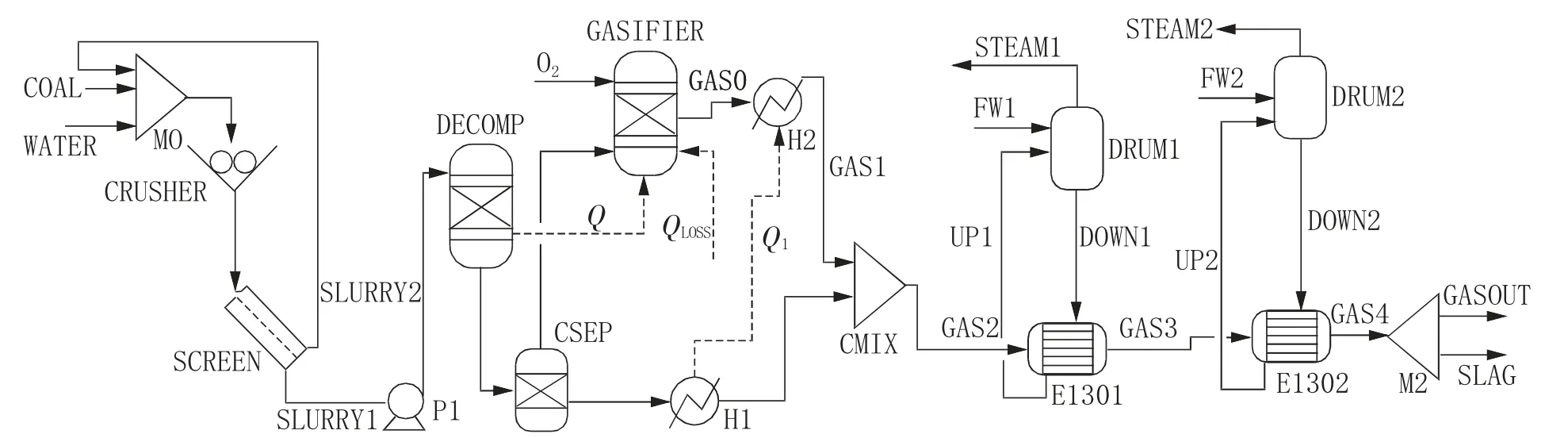

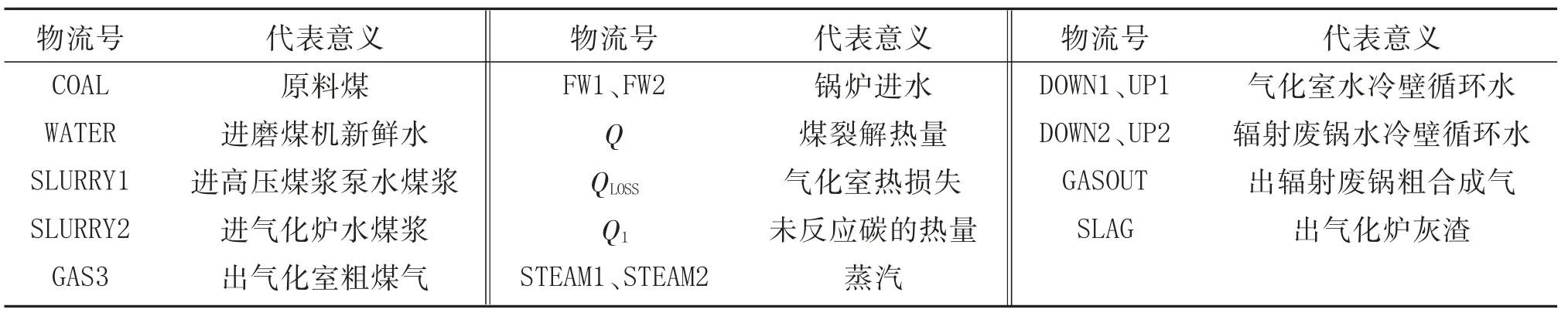

根據上述主要單元模型,建立了水煤漿水冷壁廢鍋氣化工藝模擬流程,如圖1 所示,圖1 中主要物流符號說明如表1 所示。模擬所用原料煤(神木煤)的元素分析、工業分析和灰熔融性溫度如表2 所示。

圖1 水煤漿水冷壁廢鍋氣化工藝模擬流程圖

表1 主要物流符號說明

表2 神木煤的基礎性質分析結果

1.4 模型的驗證

(1)平衡公式的驗證

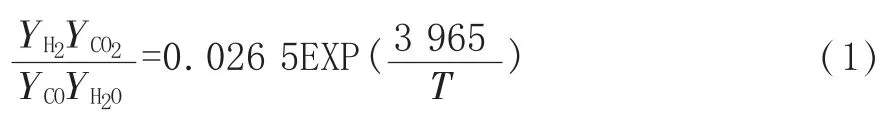

采用 A.P.WATKINSON 等[3]提出的模型[見公式(1)]對反應結果進行驗證:

式中:YH2、YCO2、YCO、YH2O分 別 代 表 粗 合成氣中 H2、CO2、CO、H2O 的體積分數,分別為 24.50%、12.16%、36.74%、25.96%;T 代表合成氣的出口溫度,為1 623 K。

將各參數代入到公式(1)中得到:

二者誤差為2.37%,證明模型中的反應已經接近平衡。

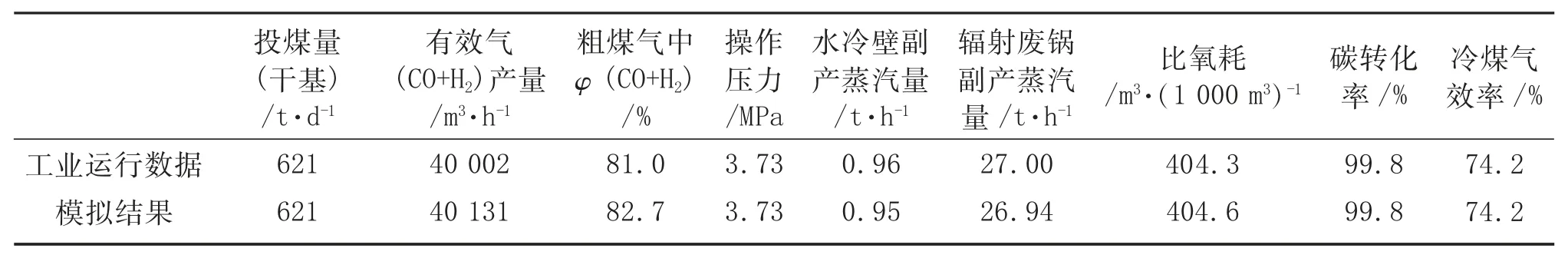

(2)與工業運行數據的對比

將采用Aspen Plus 模擬的數據與工業運行數據[4]對比,結果見表3。從表3 可以看出,模擬的數據與工業運行數據吻合較好,證明模型搭建合理。

表3 模擬結果與工業運行數據對比

2 操作參數對氣化過程的影響

2.1 氣化壓力的影響

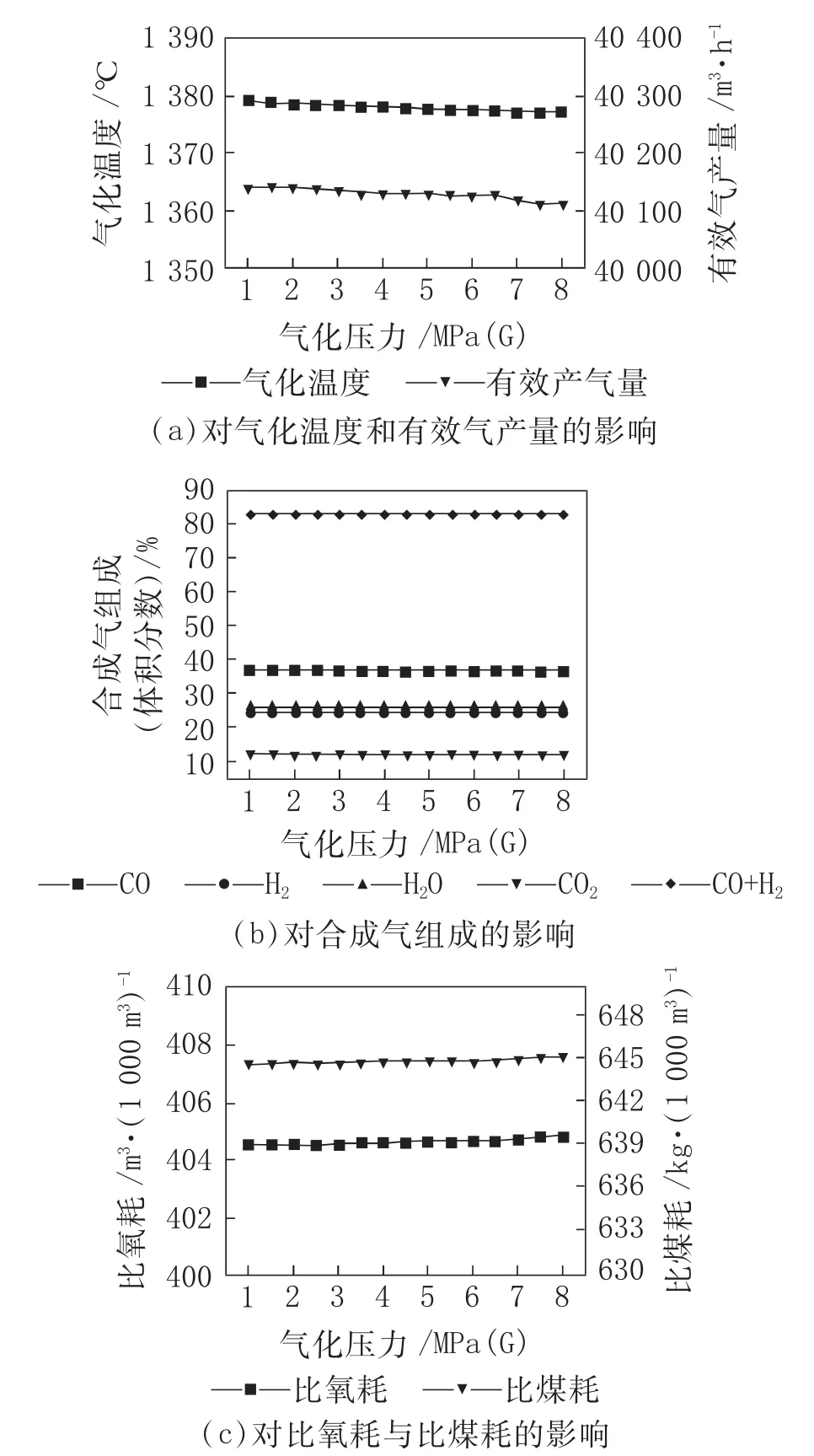

采用搭建的Aspen Plus 模擬流程,在保持煤漿濃度、氧煤比不變的條件下,調節氣化壓力從1 MPa(G)變化到8 MPa(G),探討壓力對氣化過程的影響,結果如圖2 所示。

圖2 壓力對氣化過程的影響

從圖2 可以看出,在所取的壓力區間內,氣化壓力對氣化溫度、有效氣產量、合成氣組成、比氧耗和比煤耗基本沒有影響。目前煤氣化生產中普遍采用加壓操作,主要原因有:加壓氣化可以使單位時間內生產的合成氣增加,產能增加[5];有利于提高水煤漿的霧化質量;可減小設備體積,單爐產氣量增大,便于實現大型化;可以降低壓縮功耗。

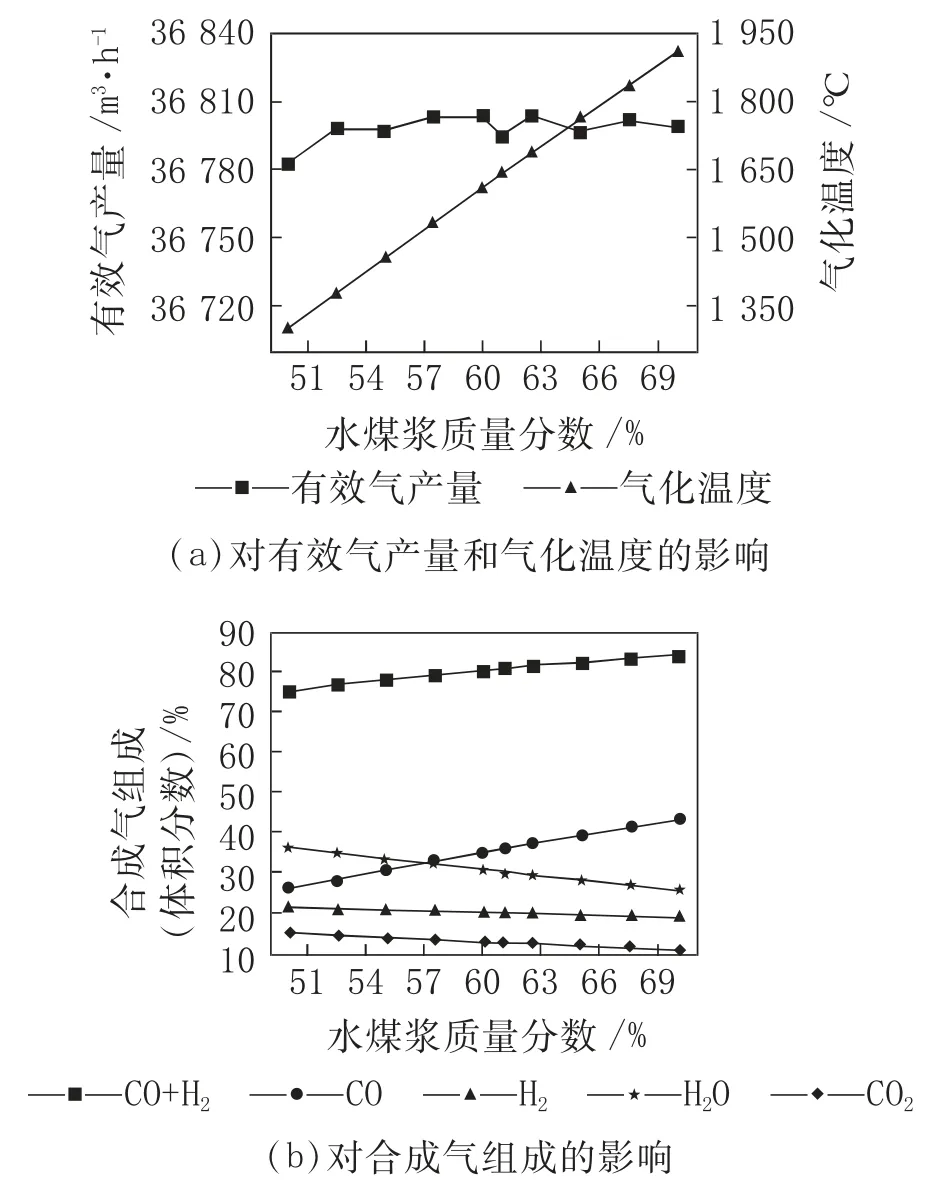

2.2 水煤漿濃度的影響

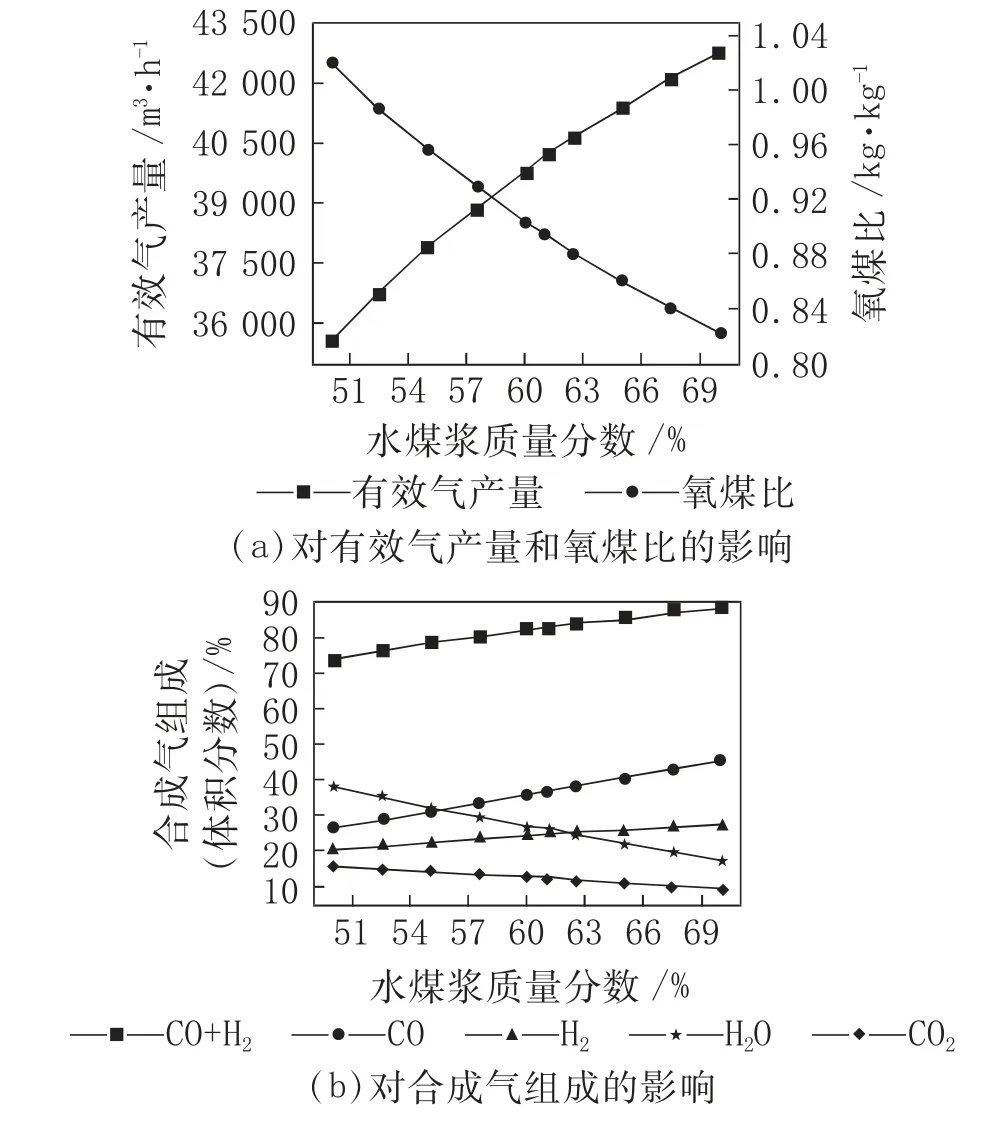

水煤漿成漿性的影響因素有煤質組成、顆粒粒徑、添加劑組成等[6-7]。在保持用煤量、氣化壓力、氧氣量不變的條件下,調節煤漿質量分數從50%到70%變化,探討煤漿濃度變化對氣化過程的影響,結果如圖3 所示。從圖3 可以看出,隨著煤漿濃度的增加,氣化溫度逐漸增加,合成氣中有效氣(CO+H2)與CO 含量增加、H2含量基本不變、CO2和H2O 含量略微下降,而有效氣產量、比氧耗和比煤耗基本保持不變。

圖3 水煤漿濃度對氣化過程的影響

在氣化爐內發生的非均相反應見式(2)~(4):

當用煤量、氧氣流量保持不變時,隨著煤漿濃度增加,用水量減少,碳的燃燒反應劇烈,使氣化爐溫度升高。而反應(2)、(3)、(4)均為吸熱反應,溫度升高,反應加劇,CO、H2、CO2含量增加;但由于 H2O 量減少,導致反應(2)、(3)平衡左移,使 H2、CO2、CO 含量降低。因此,綜合來看,H2含量基本保持不變、CO 含量增加、CO2含量降低。

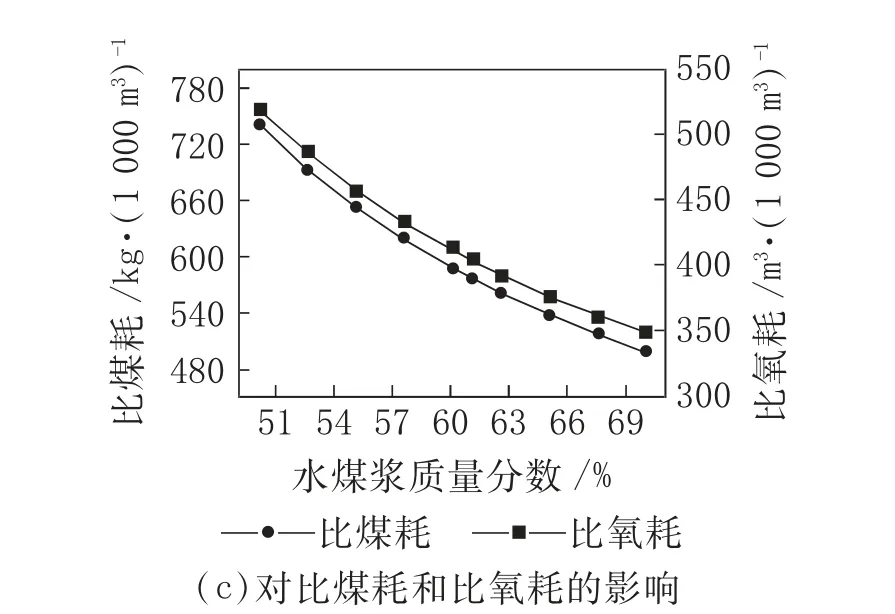

在保持氧氣流量不變的情況下,提高水煤漿濃度會導致氣化爐飛溫。而在實際氣化運行中,一般控制氣化溫度比煤灰流動溫度高50 ℃~100 ℃,因此在保持氣化溫度為1 365 ℃及其他氣化條件不變情況下,模擬探討了提高水煤漿濃度對氣化過程的影響,結果如圖4 所示。

圖4 氣化溫度為1 365 ℃時水煤漿濃度對氣化過程的影響

從圖4 可以看出,隨著煤漿濃度增大,氧煤比逐漸降低,有效氣產量和合成氣中CO、H2含量增加,CO2和H2O 含量降低,比氧耗和比煤耗逐漸降低。這主要是由于隨著煤漿濃度增大,煤漿中水分減少,水在氣化過程中經歷升溫、相變及過熱等過程所需要的碳燃燒所放出的燃燒熱也將減少。碳的燃燒反應包括式(5)~(7):

其中反應(7)放出的熱量最多[8],因此在煤漿濃度低時,為維持氣化反應溫度,氧氣消耗將增多[9],反應(6)進行劇烈,合成氣中CO2含量多,導致有效氣中碳利用率低,氧耗和煤耗較高。隨著煤漿濃度增大,水量減少,水變化過程吸收的熱量減少,過多的熱量可以被反應(2)、(3)和(4)吸收,從而使合成氣中 CO、H2含量增加,有效氣產量增多,比氧耗和比煤耗降低[10]。因此,在實際操作中,在保證氣化爐不超溫時,應盡可能地提高煤漿濃度,從而提高煤的利用率,并降低系統能耗。

3 結 論

本文采用Aspen Plus 流程模擬軟件對水煤漿水冷壁廢鍋氣化過程進行模擬,將氣化室的水冷壁和輻射廢鍋均視為換熱器,采用HeatX 模塊進行模擬,得出如下結論:

3.1 利用平衡公式計算的誤差為2.37%,說明反應接近平衡。

3.2 模擬數據與工業運行數據吻合較好,驗證了模型的準確性。

3.3 壓力對氣化過程基本沒有影響,但加壓有利于降低氣體壓縮能耗,節省設備投資;在保持氣化爐溫度恒定時,隨著水煤漿濃度增大,有效氣含量增加,比煤耗、比氧耗降低,因此在氣化爐不超溫的情況下,應盡量提高水煤漿的濃度,降低系統能耗。