小型煤礦超低濃度瓦斯蓄熱氧化供熱技術(shù)研究

賈曉亮

(1.瓦斯災(zāi)害監(jiān)控與應(yīng)急技術(shù)國家重點實驗室,重慶400037;2.中煤科工集團重慶研究院有限公司 瓦斯研究分院,重慶400037)

引 言

近年來,我國大氣污染形勢嚴峻,區(qū)域性大氣環(huán)境問題日益突出,損害人民群眾身體健康,影響社會和諧穩(wěn)定[1]。隨著我國工業(yè)化、城鎮(zhèn)化的深入推進,能源資源消耗持續(xù)增加,大氣污染防治壓力繼續(xù)加大[2]。為切實改善空氣質(zhì)量,國務(wù)院印發(fā)了《大氣污染防治行動計劃》(國發(fā)[2013]37 號)。該計劃中明確提到,加快推進集中供熱、“煤改氣”“煤改電”工程建設(shè),到2017 年,除必要保留的以外,地級及以上城市建成區(qū)基本淘汰每小時10 蒸噸(10 t/h)及以下的燃煤鍋爐,禁止新建每小時20 蒸噸(20 t/h)以下的燃煤鍋爐;其他地區(qū)原則上不再新建每小時10 蒸噸(10 t/h)以下的燃煤鍋爐。

全國用于采暖期煤礦井筒加熱的燃煤熱風爐數(shù)量龐大,而我國煤礦大量的抽采瓦斯因濃度極低、不便利用直接排放[3]。2018 年排放的抽采瓦斯量達到77億m3,其熱值相當于943 萬t 標煤的發(fā)熱量,產(chǎn)生的溫室效應(yīng)相當于1.05 億t 二氧化碳,造成較大的能源浪費和環(huán)保壓力。

在此背景下,結(jié)合煤與瓦斯共采共用技術(shù)[4],利用低濃度瓦斯蓄熱氧化技術(shù)替代燃煤熱風爐進行井筒加熱,并為辦公樓供暖,不僅能夠有效解決當前燃煤熱風爐的大氣污染物超標問題,減少大氣污染物排放[5],避免廢水和固廢物的排放,具有良好的節(jié)能環(huán)保效益;同時充分利用了排空的低濃度瓦斯,節(jié)省了燃煤消耗,還可獲得抽采瓦斯利用補貼,為礦方帶來經(jīng)濟效益。

本文以陜西省韓城某煤礦抽采的低濃度瓦斯為研究對象,通過現(xiàn)場調(diào)研、熱量平衡計算,提出了超低濃度瓦斯蓄熱氧化替代燃煤熱風爐的技術(shù)解決方案,并對該方案的可行性和實踐效果進行了分析。

1 煤礦情況調(diào)研

1.1 礦井基本情況

某煤礦位于陜西省韓城礦區(qū),生產(chǎn)能力150 萬t/a。礦井現(xiàn)有通風方式為混合式(一水平為邊界式,二水平為中央并列式),全礦井目前4 個井筒進風,3個井筒回風,風路長,負壓大。

該礦井井田所在地屬大陸半干旱性氣候,以年蒸發(fā)量大于降水量為其特征。據(jù)當?shù)貧庀蟛块T統(tǒng)計資料顯示,年平均相對濕度為62.4%,降雨量為536.8 mm,最大積雪量為12 cm,最高氣溫為42.6 ℃(8 月—9 月份),最低氣溫為 -14.8 ℃(12 月—次年 2 月份),最大風力9 級,一般為2~3 級,風向以東北風為主。

該礦井排矸立井工業(yè)場地設(shè)有排矸立井井塔、井口房、通風機房、空壓機房、35 kV 變電所、鍋爐房和排矸系統(tǒng)等,距離平硐工業(yè)場地4.4 km。排矸場地緊臨排矸立井工業(yè)場地東南側(cè)。排矸進風立井位于排矸立井工業(yè)場地東側(cè),回風井位于工業(yè)場地南側(cè)。排矸立井工業(yè)場地現(xiàn)已安裝2 臺BDK-10-No36 型礦用防爆對旋軸流式通風機,1 用1 備,每臺通風機配2 臺YBF710M2-10 礦用隔爆型電動機。工業(yè)場地西側(cè)設(shè)有瓦斯抽放泵站。

1.2 礦井低濃度瓦斯抽采規(guī)模

礦井目前瓦斯抽采規(guī)模為130 m3/min,其中采空區(qū)抽采量50 m3/min,煤體預抽量及卸壓抽采量等為80 m3/min。地面共設(shè)有3 套瓦斯抽放系統(tǒng),一套為2臺2BEC72 型水環(huán)真空泵[抽放系統(tǒng)立井500 泵(Ⅰ)],1用1 備;一套為2 臺2BEC60 型水環(huán)真空泵(抽放系統(tǒng)立井250 泵),1 用1 備,這兩套瓦斯抽放系統(tǒng)用于煤體瓦斯預抽;另有一套系統(tǒng)為2 臺2BEC72 型水環(huán)真空泵[抽放系統(tǒng)立井 500 泵(Ⅱ)],1 用 1 備,用于采空區(qū)瓦斯抽放。井下設(shè)有2 個瓦斯抽放泵站,用于掘進工作面瓦斯預抽。

排矸立井工業(yè)場地西側(cè)瓦斯抽放泵站的瓦斯抽采情況見表1。由表1 可知,立井500 泵(Ⅰ)和立井500 泵(Ⅱ)分別可提供瓦斯量(折純)12.73 m3/min、2.80 m3/min,目前該部分瓦斯高點放空。

表1 排矸立井西側(cè)泵站瓦斯抽采情況

2 礦井用熱需求及供熱現(xiàn)狀

2.1 用熱需求

(1)供熱點:煤礦排矸立井工業(yè)場地進風立井進風加熱、辦公樓供暖;

(2)排矸進風立井進風量10 000 m3/min,即60 萬m3/h,進入立井的熱風溫度取70 ℃,冷、熱風在井筒內(nèi)混合,立井進風溫度≥2 ℃[6];

(3)辦公樓供暖建筑面積1 000 m2;

(4)井筒防凍空氣溫度及辦公樓供暖的室外計算溫度取當?shù)貧v年極端最低氣溫-14.8 ℃。

2.2 供熱現(xiàn)狀

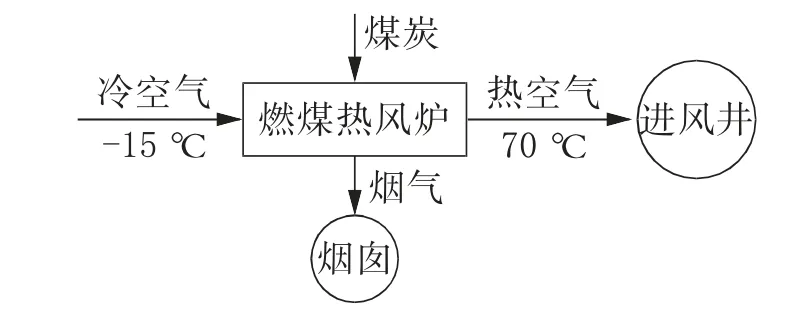

礦井現(xiàn)有排矸場地內(nèi)有一座熱風爐房,內(nèi)設(shè)2 臺WJ-240 型熱風爐,單臺供熱量為2 800 kW,加熱空氣溫度為70 ℃。升級改造后排矸進風立井進風量達到10 000 m3/min,加熱風量 37.95 m3/s,耗熱量 4 221.8 kW。燃煤熱風爐井筒加熱工藝流程示意圖見圖1,爐膛與換熱器為一體式結(jié)構(gòu),通過燃燒煤炭產(chǎn)生的高溫煙氣流過換熱面,將熱量傳遞給冷空氣,把冷空氣加熱至70 ℃后輸送至進風立井處,與冷空氣混合后溫度降低至2 ℃后送入井下,實現(xiàn)井筒防凍功能。該系統(tǒng)年消耗煤炭約3 000 t,運行成本較大。另外,煤礦燃煤熱風爐還需進行脫硫除塵或清潔能源改造。

圖1 燃煤熱風爐井筒加熱工藝流程示意圖

礦井地處采暖區(qū),整個礦井分為礦井工業(yè)場地、排矸立井工業(yè)場地。礦井工業(yè)場地已設(shè)置集中采暖。排矸立井工業(yè)場地有約1 000 m2的辦公區(qū)域,但由于遠離礦井工業(yè)場地,沒有設(shè)置集中采暖,目前采用電熱方式(電暖器或冷暖空調(diào))采暖,運行成本較高。

3 超低濃度瓦斯利用方案

目前,國內(nèi)低濃度瓦斯梯級利用模式已初步形成。“十二五”期間,低濃度煤層氣蓄熱氧化利用技術(shù)、催化氧化直接發(fā)電技術(shù)以及工業(yè)安全燃燒技術(shù)取得較大研究進展,在低濃度煤層氣(尤其是乏風瓦斯)的利用方面取得突破,從而彌補了長久以來制約煤層氣利用技術(shù)發(fā)展的這一短板。所謂煤層氣梯級利用技術(shù),是將高濃度煤層氣(甲烷體積分數(shù)>80%)通過管網(wǎng)集輸直接供給下游民用或工業(yè)用;中濃度煤層氣(甲烷體積分數(shù)介于30%~80%)通過濃縮制CNG、LNG;低濃度煤層氣(甲烷體積分數(shù)介于10%~30%)通過直接發(fā)電加以利用;而極低濃度煤層氣(甲烷體積分數(shù)<10%)主要通過蓄熱氧化、催化氧化、安全燃燒等形式就地利用[7]。

根據(jù)表1 可知,該礦井可提供甲烷體積分數(shù)分別為6.5%、2.5%、1.0%的瓦斯,其瓦斯量(折純)分別為12.73 m3/min、2.80 m3/min 、0.78 m3/min。這 3 股瓦斯因濃度極低,無法通過內(nèi)燃機發(fā)電來利用;若將3 股瓦斯混合,甲烷體積分數(shù)也僅4.23%;如果采用提純方案,則成本太高,產(chǎn)氣率低,不經(jīng)濟,因此目前全部放空。

瓦斯蓄熱氧化技術(shù)是近幾年發(fā)展起來的新型超低濃度瓦斯利用技術(shù)。該技術(shù)將乏風(或空氣)與抽采瓦斯摻混成甲烷體積分數(shù)約1%的穩(wěn)定氣源,再將摻混氣體送入蓄熱氧化裝置被加熱、氧化并釋放熱量,隨著裝置的周期性換向,裝置實現(xiàn)自動穩(wěn)定運行狀態(tài)。通過連接配套的余熱鍋爐和蒸汽發(fā)電機組,可對多余熱能高效利用[8]。美國MEGTEC 公司、德國DURR、德國EISENMENN、中煤科工集團重慶研究院有限公司、勝利動力機械集團有限公司、中科院能源動力研究中心等[9]針對該技術(shù)進行了技術(shù)研發(fā)和應(yīng)用。

根據(jù)表1 瓦斯抽采情況,建議采用超低濃度瓦斯蓄熱氧化熱能利用系統(tǒng)方案替代原排矸立井的燃煤熱風爐。將排矸立井工業(yè)場地西側(cè)的立井500 泵(Ⅰ)的瓦斯采用低濃度瓦斯安全輸送系統(tǒng)送至排矸立井,再通過蓄熱氧化裝置產(chǎn)生熱能,加熱井筒進風,并為現(xiàn)場辦公樓供暖。在輸送過程中,需設(shè)置低濃度瓦斯混配系統(tǒng),使泵站瓦斯與空氣(乏風)均勻混合,將甲烷體積分數(shù)控制在1.2%以下,以保障裝置安全平穩(wěn)運行。超低濃度瓦斯蓄熱氧化供熱方案工藝流程示意圖見圖2。

圖2 超低濃度瓦斯蓄熱氧化供熱工藝流程示意圖

4 超低濃度瓦斯蓄熱氧化技術(shù)方案及可行性分析

4.1 礦井用熱負荷

(1)井筒防凍熱負荷

按照《煤炭工業(yè)供暖通風與空氣調(diào)節(jié)設(shè)計標準》(GB/T 50466—2018)[6],井筒防凍入井風的耗熱量按式(1)計算:

式中:Q 為入井風耗熱量,kW;a 為富余系數(shù),取1.1;G 為入井風量,m3/s;γ 為空氣密度,取 1.284 kg/m3;Cp為空氣比熱容,取1.01 kJ/(kg·℃);tw為空氣加熱前的室外計算溫度,取-14.8 ℃;2 為必須保證的井下工作溫度,℃。

該礦井進風立井進風量10 000 m3/min,則Q=1.1×10 000÷60×1.284×1.01×[2-(-14.8)]=3 994 kW。

(2)建筑物供暖熱負荷

為滿足排矸立井工業(yè)場地辦公樓的采暖需求,分出一部分高溫煙氣通往熱水加熱器,用于加熱水,然后將熱水通往辦公樓供暖。采暖面積1 000 m2,采暖指標140 W/m2,則建筑物采暖熱負荷140 kW。

綜上所述,總體熱負荷為3 994+140=4 134 kW。

4.2 系統(tǒng)處理量規(guī)模

在超低濃度瓦斯蓄熱氧化熱能利用系統(tǒng)中,甲烷在蓄熱氧化裝置內(nèi)氧化并放出熱量,部分高溫煙氣被輸送至空氣加熱器和熱水加熱器內(nèi),生成熱空氣和熱水。在熱量的傳輸過程中,蓄熱氧化裝置的熱效率為80%,甲烷的氧化率取95%,甲烷的低位發(fā)熱量為35 900 kJ/m3,新風加熱器和熱水加熱器的熱效率均為83%,管道熱損失為3%。

該煤礦井筒加熱熱負荷為3 994 kW,則為滿足該供熱需求,需要燃燒的甲烷純量為:3 994÷(1-3%)÷83%÷80%÷95%÷35 900×60=10.909 m3/min。需要的蓄熱氧化裝置處理量規(guī)模為:10.909÷1.2%×60=54 547 m3/h。

該煤礦建筑物供暖熱負荷為140 kW,則為滿足該供暖需求,需要燃燒的甲烷純量為:140÷(1-3%)÷83%÷80%÷95%÷35 900×60=0.382 m3/min。需要的蓄熱氧化裝置處理量規(guī)模:0.382÷1.2%×60=1 912 m3/h。

綜合考慮,共需氧化甲烷純量10.909+0.382=11.291 m3/min,需要的蓄熱氧化裝置處理量規(guī)模為56 459 m3/h,因此,蓄熱氧化裝置規(guī)模選定為60 000 m3/h 能夠滿足供熱需求。根據(jù)此規(guī)模進行建設(shè),裝置投資約1 250 萬元。

4.3 氣源保障分析

礦井處于北方,在供暖季井下溫度低于2 ℃,極端冷月溫度達-14.8 ℃。為了順利采煤,防止工作面結(jié)凍,必須保證井下工作溫度不低于2 ℃。因此,如采用蓄熱氧化裝置進行供熱,為了防止煤礦采煤工作停滯,供熱氣源必須有保障。

該礦井瓦斯抽采規(guī)模為130 m3/min,其中采空區(qū)抽采量50 m3/min,煤體預抽量及卸壓抽采量等為80 m3/min。表1 中給出的該礦井排矸立井工業(yè)場地西側(cè)泵站的瓦斯抽采情況中,立井500 泵(Ⅰ)和立井500泵(Ⅱ)分別可提供純瓦斯12.73 m3/min、2.80 m3/min,目前該部分瓦斯高點放空。而此方案只需提供11.291 m3/min 的純瓦斯,即可滿足供熱需求,因此氣源有保障。

4.4 安全保障措施

(1)按照《煤礦低濃度瓦斯管道輸送安全保障系統(tǒng)設(shè)計規(guī)范》(AQ 1076—2009)[10]要求,設(shè)置自動噴粉抑爆裝置、水封阻火泄爆裝置、自動阻爆裝置等多重安全保障措施。

(2)設(shè)置斷電保護系統(tǒng),采用UPS 電源,保證停電工況下監(jiān)控系統(tǒng)正常工作30 min,為快速反應(yīng)、關(guān)斷供氣、打開旁通閥提供電源,安裝在抽采瓦斯管道上的氣動快關(guān)閥在停電時自動關(guān)閉,阻止抽采瓦斯進入后續(xù)管路,保障系統(tǒng)安全。

(3)系統(tǒng)進氣濃度超限時,設(shè)置在主管道上的高精度甲烷濃度傳感器能夠快速精準測量,發(fā)出控制信號,關(guān)閉蓄熱氧化裝置進氣閥、抽采瓦斯管道快關(guān)閥,打開蓄熱氧化裝置旁通閥,保障系統(tǒng)安全。

該系統(tǒng)中重要位置閥門的執(zhí)行機構(gòu)、燃燒器、高精度快速響應(yīng)激光濃度傳感器、監(jiān)控系統(tǒng)等關(guān)鍵部件選用進口件。蓄熱氧化裝置及空氣加熱器主要是結(jié)構(gòu)件,故障率低。保證裝置大修周期在半年以上,在冬季供暖期期間,不會出現(xiàn)故障停機,可實現(xiàn)持續(xù)供熱。對于可能出現(xiàn)問題的切換閥門執(zhí)行機構(gòu)、溫度傳感器、濃度傳感器等設(shè)備,均可采用在線檢修,不影響系統(tǒng)正常運行。

該系統(tǒng)在設(shè)計時,依據(jù)礦方提供的進風量、室外計算溫度等設(shè)計基礎(chǔ)數(shù)據(jù),按照相關(guān)規(guī)范要求,預留10%的設(shè)計余量,完全能夠滿足系統(tǒng)供熱負荷要求。

4.5 實踐效果分析

利用超低濃度瓦斯蓄熱氧化技術(shù)替代燃煤熱風爐進行井筒加熱和辦公樓供暖的技術(shù)方案,既可充分利用排空的低濃度瓦斯,又能解決大氣污染物、污水和固廢物排放難題。另外,將燃煤熱風爐與低濃度瓦斯蓄熱氧化系統(tǒng)進行對比,發(fā)現(xiàn)蓄熱氧化利用系統(tǒng)不用消耗燃煤,可節(jié)約燃煤成本,同時還可獲得抽采瓦斯利用補貼,減少了除塵脫硫運行成本。系統(tǒng)每年運行150 d,可利用純瓦斯259 萬m3,產(chǎn)生195 萬元的經(jīng)濟效益,減排CO2(當量)3.6 萬t,環(huán)保效益顯著。

在供暖方面,即使在最冷天氣下,也可保證煤礦井下工作面溫度不低于2 ℃,使采煤工作正常進行;保證工業(yè)場地建筑物內(nèi)溫度不低于16 ℃,確保工作環(huán)境的舒適度。

5 結(jié) 語

5.1 利用煤礦抽采的超低濃度瓦斯進行蓄熱氧化利用產(chǎn)生熱能,替代燃煤熱風爐進行井筒加熱,并為辦公樓供暖,符合我國大氣污染防治及煤層氣利用相關(guān)政策,具有良好的節(jié)能環(huán)保效益,同時還可為煤礦企業(yè)帶來經(jīng)濟效益。

5.2 超低濃度瓦斯蓄熱氧化裝置的建設(shè),對我國優(yōu)化能源結(jié)構(gòu)、提高能源利用效率、實現(xiàn)低碳循環(huán)、推進節(jié)能減排工作等具有良好的示范作用。該技術(shù)特別適用于煤礦抽采的甲烷體積分數(shù)低于8%的超低濃度瓦斯利用,對提高瓦斯利用率,促進瓦斯“零排放”目標的實現(xiàn)具有現(xiàn)實意義。

5.3 超低濃度瓦斯利用實現(xiàn)了煤礦“煤與瓦斯共采共用”,構(gòu)建了“以用促抽,以抽促安全”的良性循環(huán)發(fā)展,安全、經(jīng)濟、環(huán)保效益顯著。