新型固碳工藝思路及技術研究

楊晉平,段 星,施福富

(賽鼎工程有限公司,山西 太原 030032)

全球經濟隨工業化進程的加速而快速發展,隨之巨大的化石能源消耗和大量溫室氣體CO2等的排放,導致了全球氣候變暖。為應對這一世界性環境問題,中國在2020 年9 月22 日召開的聯合國大會上做出了“中國將提高國家自主貢獻力度,采取更加有力的政策和措施,二氧化碳排放力爭于2030 年前達到峰值,努力爭取2060 年前實現碳中和”的承諾。毋庸置疑,CO2的減排和資源化利用將是21 世紀重要研究熱點之一。要實現“碳中和”,除從源頭上調整能源結構,減少碳排放外,另一重要可行之策是提高碳利用率,實現CO2的資源化利用。由于我國以煤炭為主的能源結構短期內不會改變,而目前煤炭資源的利用必然伴隨著大量CO2的排放,雖然在煤化工、電力行業正在推進能源的清潔利用,但CO2減排的技術問題一直是制約行業發展的關鍵因素。因此,開發具有工業化應用前景的資源化固碳工藝,對碳減排和能源化工的綠色發展具有重要意義。

1 固碳技術研發歷程及進展

固碳的主要技術手段有物理固碳和化學固碳兩種。物理固碳主要的技術方法有地質封存技術、CO2驅油技術(CO2-EOR)、CO2驅替煤層氣技術(CO2-ECBM)等。地質封存技術是將CO2注入合適的地質場所(枯竭油田、咸水層、玄武巖含水層等)以實現永久封存;挪威于1996 年建設了全球第一個地質封存項目,將CO2封存于海上咸水層,我國神華集團于2010 年在鄂爾多斯建設了當時亞洲最大規模的地質封存項目,將CO2封存于陸上咸水層。CO2-EOR 是使用高壓CO2進行驅油,同時實現CO2地下封存的技術,美國在該技術領域的應用和實踐已進行了近40 年,我國勝利油田、大慶油田等也在進行相關技術的開發和項目布局。CO2-ECBM 是將CO2注入不可開采的深部煤層驅替CH4的技術,該技術目前也已實現工業化應用,全球范圍內已有10 余項已建和在建項目。物理固碳技術能夠實現CO2的無害化處理,工業化項目的實施意義重大,但受限于應用場合,無法實現大規模減排,同時存在CO2泄漏、破壞地質結構等問題[1]。

從資源化利用的角度看,CO2是一種大存量的“碳源”,化學固碳技術是以CO2為原料制備化學品,可有效實現CO2的資源化利用。CO2制化學品理論上可行的產品很多,涉及的技術方向也較物理固碳技術多。目前,化學固碳技術的研究主要集中在CH4-CO2重整制合成氣,通過CO2合成尿素、甲醇、甲酸、乙醇等小分子化合物及CO2加氫制汽油、CO2制烯烴等。由于CO2的分子活性低,開發低成本、技術可行的化學固碳工藝仍然具有很大挑戰性,其工業化進程落后于物理固碳技術。但如能將CO2高效轉化為化學品,則可在解決環境問題的同時,提高碳資源的綜合利用率,極具應用前景。CO2合成尿素是最早實現大規模生產的CO2利用技術,且在全球范圍內有大量工業化項目,相較于其他化學固碳技術,技術成熟度最高。CH4-CO2重整過程為強吸熱反應,反應溫度高,燒結和積炭致使催化劑失活的問題較難解決,中科院上海高等研究院、潞安集團和荷蘭殼牌公司三方聯合開展了CH4-CO2干重整制合成氣的研究,并建成了全球首套萬方級裝置,經中國石油和化學工業聯合會鑒定具備工業化示范條件[2]。針對CO2制其他有機化合物的研究也很多,也取得了不同程度的進展,如中科院大連化物所與中石油合作建設了CO2加氫制甲醇中試裝置,并實現了穩定運行[3];中科院上海高等研究院開發了CO2制汽油高效催化劑,已具備示范應用條件[4];四川大學、鄭州大學進行了CO2制烯烴的相關應用研究等[5]。除CO2合成尿素外,其余技術距大規模工業生產尚有一定距離。

2 新型固碳工藝思路

2.1 工藝流程

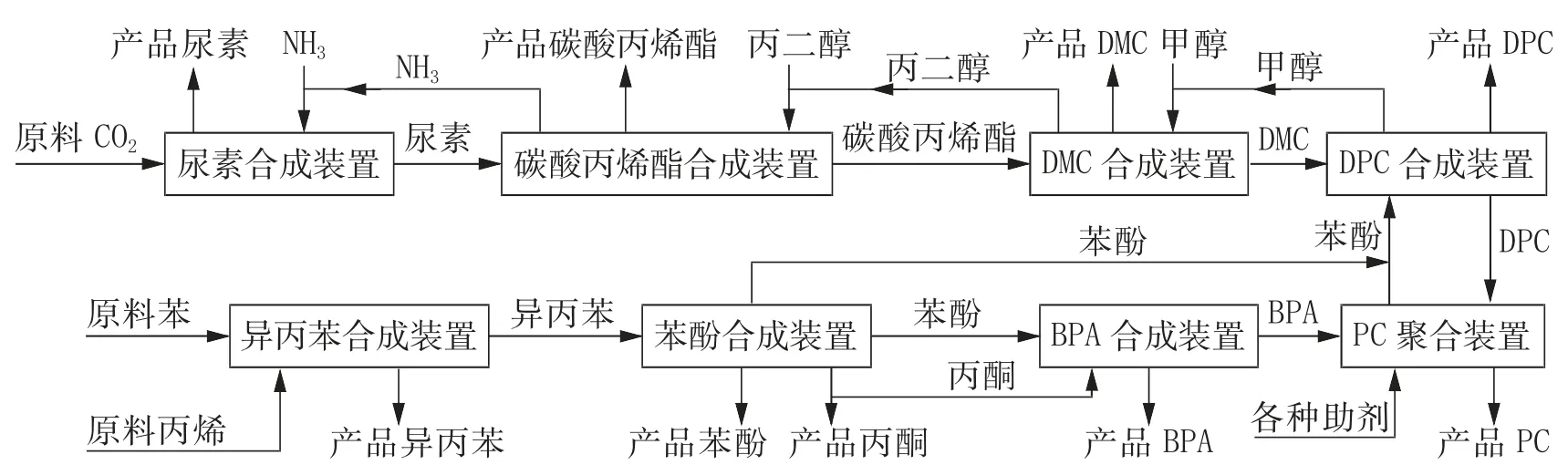

基于化學固碳技術存在的問題及已形成的技術成果,筆者結合多年的工程經驗,將成熟的CO2資源化利用工藝與現有新材料合成工藝結合,提出了以CO2為基礎原料,深度延伸產業鏈,生產聚碳酸酯(PC),并形成多元化產品結構、具備工業化實施條件的新型固碳工藝,該工藝流程示意圖見圖1。

圖1 新型固碳工藝流程示意圖

新型固碳工藝以CO2、苯、丙烯為原料,經尿素合成、DMC 合成、雙酚A 合成等過程,最終生產聚碳酸酯。

新型固碳工藝的具體過程為:

(1)原料CO2與氨合成尿素,反應式見式(1):

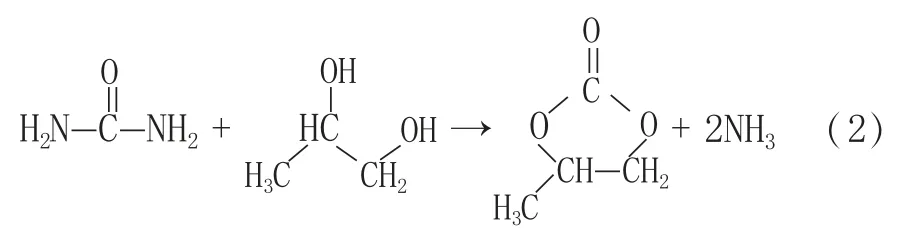

(2)尿素與1,2-丙二醇合成碳酸丙烯酯,同時副產氨可循環用于前端尿素合成,反應式見式(2):

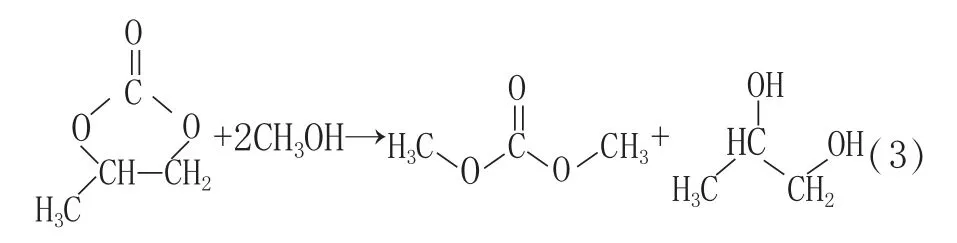

(3)碳酸丙烯酯與甲醇進行酯交換反應,生成碳酸二甲酯(DMC),同時副產1,2-丙二醇可循環用于前端碳酸丙烯酯合成,反應式見式(3):

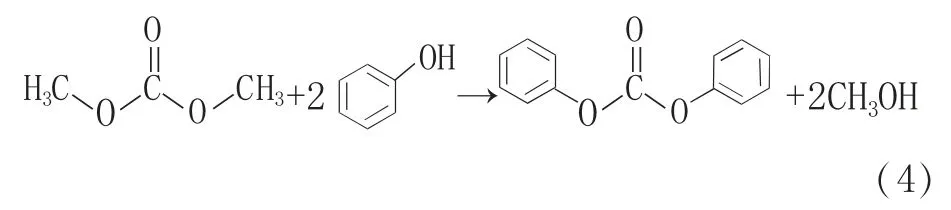

(4)DMC 與苯酚進行酯交換反應,生成碳酸二苯酯(DPC),同時副產甲醇可用于前端DMC 合成,反應式見式(4):

(5)原料苯和丙烯經催化烷基化生成異丙苯,異丙苯經氧化生成過氧化氫異丙苯(CHP),再經分解生產苯酚和丙酮,反應式見式(5)~式(7):

(6)苯酚和丙酮經縮合生成雙酚A(BPA),反應式見式(8):

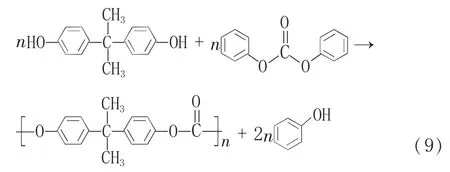

(7)BPA 與過程(4)生成的 DPC 進行酯交換預聚合和進一步縮聚反應最終生成PC,同時副產苯酚可用于前端DPC 合成,反應式見式(9):

綜上,新型固碳工藝總理論反應方程式見式(10):

2.2 產品方案競爭力分析

在該工藝方案中,可以PC 為終端產品,也可通過調整各步驟的生產規模,在滿足下游生產的同時,以尿素、碳酸丙烯酯、DMC、DPC、異丙苯、苯酚、丙酮、BPA等為產品。工藝方案以CO2、苯、丙烯3 種主要原料生產9 種高附加值產品,可以根據市場需求調整產品方案,操作彈性大,競爭力強,可同時實現CO2的減排和資源化利用。該工藝方案的另一大特點是過程中生產的各產品應用領域多,其中DMC 是一種環保型有機化工原料,廣泛應用于新材料、塑料、涂料、醫藥、鋰離子電池電解液等領域;雙酚A 是應用廣泛的有機化工原料之一,主要應用領域為聚碳酸酯、聚砜樹脂、環氧樹脂等高分子材料的合成;聚碳酸酯是五大工程塑料,具有諸多傳統塑料所不具備的優良性能,尤其在耐低溫性、耐沖擊性、彎曲和拉伸強度等方面性能卓著。

3 新型固碳工藝技術可行性分析

新型固碳工藝主要涉及到的生產技術包括尿素生產技術、尿素法DMC 生產技術、苯酚生產技術、雙酚A 生產技術和聚碳酸酯生產技術等,關鍵過程的技術研究進展及可行性分析如下。

3.1 尿素生產技術

CO2與NH3合成尿素是目前眾多CO2資源化利用技術中最早實現大規模工業化的技術。德國法本公司奧堡工廠于1922 年建成世界上第一座CO2法尿素生產裝置,該工藝具有原子利用率高、流程簡單、尿素產品質量好等諸多優點,為后續大規模推廣奠定了基礎[6]。20 世紀30 年代之后,意大利Montecatini 公司和Saipem 公司、美國杜邦公司、日本東洋公司、荷蘭斯塔米卡邦(Stamicarbon)公司、荷蘭國家礦務局(簡稱DSM,是Stamicarbon 的母公司)等做了大量基礎研究和工藝優化工作,在解決設備腐蝕問題、降低生產能耗等方面取得長足進展。尤其是Stamicarbon 公司與DSM 合作開發的CO2汽提工藝、Saipem 公司的氨汽提法工藝迅速在全球范圍內得到推廣。

尿素生產技術經過近百年的發展已非常成熟,作為新型固碳工藝的前端工藝不存在技術瓶頸,且國內很多工程公司具有豐富的工程設計經驗。據統計,2019 年我國尿素產能約為7 420 萬t,是全球第一大尿素生產和消費國,且國內尿素產能還有小幅度增長趨勢,產能過剩矛盾正在凸顯;另一方面,國家政策也鼓勵提高氮肥利用率、逐步減少氮肥使用量。在此背景下,尿素下游高附加值產品的開發是化解產能過剩的重要途徑。

3.2 尿素法DMC 生產技術

由于DMC 分子結構中含有多種化學反應活性較好的官能團,是性能優異的有機合成中間體,其生產技術的改進和創新也一直是研究熱點。目前,DMC 的主要生產方法有光氣法、甲醇氧化羰基化法、酯交換法和尿素法。光氣法工藝成熟,是最早實現DMC 工業化生產的工藝,但由于光氣有劇毒,且生產過程中存在污染嚴重和設備腐蝕等問題,面臨淘汰[7];甲醇氧化羰基化法以CO、O2和CH3OH 為原料合成DMC,原料易得、且目標產品選擇性高,前景較好,但目前技術上也存在一些問題,如甲醇轉化率低、催化劑易失活等;酯交換法以環氧丙烷或環氧乙烷和CO2為原料生產DMC,基于該法安全性高、技術成熟等優勢,是目前國內外DMC 的主要生產方法。

尿素法以尿素和CH3OH 為原料生產DMC,其生產過程中1,2-丙二醇作為中間產品循環利用,避免了酯交換工藝中副產大量1,2-丙二醇而導致隨價格波動,產品1,2-丙二醇和原料環氧丙烷之間價格倒掛的問題。將尿素法DMC 工藝和尿素生產工藝聯合,則合成DMC 過程中副產的氨可循環用于尿素合成,相當于尿素僅為中間產品,實現以CO2和CH3OH 為原料生產DMC,原子利用率高,環保效應好,產品成本低,同時擴大了目前產能過剩的尿素產品的應用范圍,是一種極具工業化應用前景的新工藝。目前,尿素法DMC技術研究進展迅速,工藝相對成熟,已實現工業化。其中華東理工大學在該領域從事研究開發20 余年,積累了大量經驗并成功實現工業化應用,于2017 年在山東青島建成了4 萬t/a 的尿素二步法DMC 工業示范裝置,此外,海南華盛新材料科技有限公司采用該技術正在建設10萬t/a 的生產裝置;中國科學院山西煤炭化學研究所開發的尿素間接制備DMC 技術經過千噸級中試驗證,也已實現工業化生產,在山西中科惠安化工有限公司建成了5 萬t/a 示范裝置。

3.3 苯酚生產技術

苯酚工業化生產的方法主要有磺化法、氯化法、拉西法(氧氯化法)、環己烷法、異丙苯法和甲苯氧化法等。國內外主要采用異丙苯法,占到苯酚生產總量的97%以上[8],該方法最突出的特點是可以同時生產兩種重要的有機化工原料——苯酚、丙酮。異丙苯法主要過程包含苯和丙烯經催化反應制取異丙苯,異丙苯氧化生成過氧化氫異丙苯(CHP),CHP 再進一步濃縮后分解為苯酚、丙酮等過程。異丙苯的工業化生產方法主要有三氯化鋁法、固體磷酸(SPA)法和分子篩法。三氯化鋁法和SPA 法是20 世紀90 年代以前普遍采用的工藝,在20 世紀90 年代后期,兼具有三氯化鋁法和SPA 法優點的分子篩法成功實現工業化應用。分子篩法具有工藝流程簡單、催化劑可多次再生、系統無腐蝕、異丙苯的收率和純度高等諸多優點,因此,國內外新建的異丙苯裝置基本都采用該工藝。目前,代表國際先進水平的分子篩法異丙苯技術主要有UOP 工藝和Raytheon 工藝。由異丙苯生產苯酚、丙酮主要包括CHP 提濃、酸分解、中和、產品精餾等過程,國內外大部分專利商基本采用相似的工藝,其中Sunoco/UOP 工藝和Kellogg 工藝應用較為廣泛。經過50 余年的發展,異丙苯法生產苯酚、丙酮工藝已非常成熟,在產品質量、環保和節能等方面都達到較高的水平。

3.4 雙酚A 生產技術

雙酚A 一般都采用苯酚、丙酮為原料,經催化縮合反應制得,根據催化劑的不同,形成了不同的技術,工業上常用的催化劑有硫酸、氯化氫和強酸性陽離子交換樹脂。硫酸法選擇性差、副產大量難分離的雜質且污染嚴重,已被淘汰;氯化氫法相對硫酸法產品質量較好,但由于氯化氫腐蝕性強,對設備材質要求高;離子交換法于20 世紀60 年代初由美國聯碳公司實現工業化,該法具有投資低、產品質量高且穩定、污染物排放少等優點,將成為雙酚A 工業生產的主流,國內外新建裝置大多采用該工藝方法。目前先進且成熟的離子交換樹脂法雙酚A 生產技術主要有陶氏化學公司Dow 技術、GE 公司技術、三菱化學公司MCC 技術等。

3.5 聚碳酸酯生產技術

聚碳酸酯的工業化生產方法按原料來源可分為光氣法和非光氣法。界面縮聚光氣法是目前工業上應用最為廣泛的工藝,該工藝在生產中使用劇毒光氣,在安全、環保方面有缺陷,目前處于限制發展狀態[9]。非光氣法PC 生產工藝采用非光氣DPC 和雙酚A 為原料,過程中完全不使用光氣,是一種綠色化工工藝。國外自20 世紀90 年代起進行非光氣法PC 工業化裝置的建設。國內2015 年寧波浙鐵大風化工有限公司采用非光氣法10 萬t/a 聚碳酸酯項目投產;2019 年瀘天化(集團)四川中藍國塑新材料科技有限公司10 萬t/a 聚碳酸酯裝置投產,該裝置采用中科院成都有機化學有限公司非光氣法DPC 技術、中藍晨光化工研究設計院有限公司熔融酯交換法聚碳酸酯技術,是國內首套擁有全部自主知識產權的工業化PC 生產裝置[10]。近年來,國內一些企業及科研院所先后開發出擁有自主知識產權的非光氣法PC 技術,打破了國外技術壟斷,極大地促進了我國PC 行業的健康發展。

21 世紀以來,環境污染問題越來越突出,隨著化工行業的發展及各國對環保、節能技術升級的重視,國內外在相關固碳技術的開發和創新中取得了重大突破并在持續開發改進中,形成了具有各自特色的技術成果。國內許多研究機構和企業通過基礎研發、中試側線驗證等,相繼形成了具有獨立知識產權的技術,也在積極的進行工業示范。新型固碳工藝涉及到的相關技術已全部成熟且具備工業化實施條件。

4 結語及展望

4.1 新型固碳工藝以CO2合成尿素、尿素法DMC、酯交換法DPC、異丙苯法苯酚工藝、離子交換樹脂法BPA合成工藝及非光氣法PC 工藝技術為依托,拓寬產品路線,開拓CO2新的應用領域,技術可行。

4.2 新型固碳工藝以CO2為基礎原料,生產多元化產品,可有效實現CO2的固化和資源化利用。

4.3 新型固碳工藝流程長,產品豐富、應用領域多,產品調節靈活,可以有效應對市場風險。裝置建設可依托尿素生產裝置,通過延伸產業鏈、調整產品結構,應對市場需求;也可與大乙烯、苯酚、雙酚A 等生產企業耦合,以非光氣法聚碳酸酯為目標產品構建產業網,提高產品附加值;也可依托電廠、煤化工等CO2排放量大的企業有效固碳,實現碳減排和碳中和。