純電動城市客車制動系統的研究與應用

秦志勇

(廣西申龍汽車制造有限公司,廣西 南寧 530299)

1 純電動客車制動系統特點

制動系統是汽車的重要組成部分,對汽車的安全行駛至關重要,純電動客車制動系統有別于傳統客車,主要在供氣源和供氣模式,純電動客車由電動打氣泵代替傳統客車由發動機驅動打氣泵給制動系統供氣,傳統客車發動機運行驅動打氣泵給制動系統供氣,達到設定的最大氣壓,由泄壓裝置不停的泄壓;而純電動制動系統則不同,達到設定最大氣壓,電動打氣泵立即停機節省能源消耗,待到氣壓低于整車設定的啟動氣壓,電動打氣泵又立即啟動充氣。因此,純電動客車制動性能的匹配設計非常重要,既要滿足國標對制動系統的各項指標要求,又不能過多的消耗能源,使整車運行達到最佳經濟性能。本研究針對新開發的一款12 m 純電動城市客車,探討制動系統的優化技術并調試確定最優參數。

2 12 m 純電動城市客車制動簡述

2.1 整車基本參數

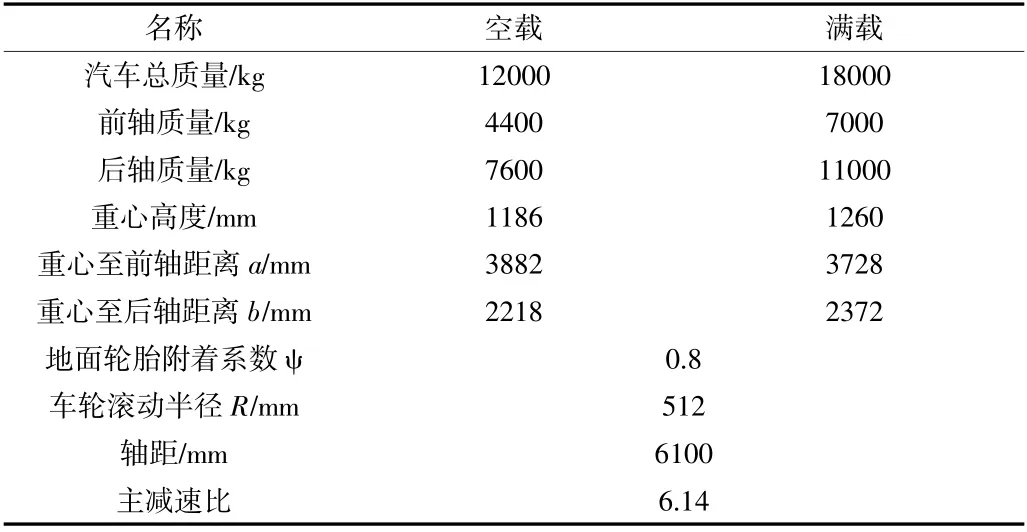

12 m 純電動城市客車基本參數見表1。

表1 整車基本參數

2.2 制動系統配置參數

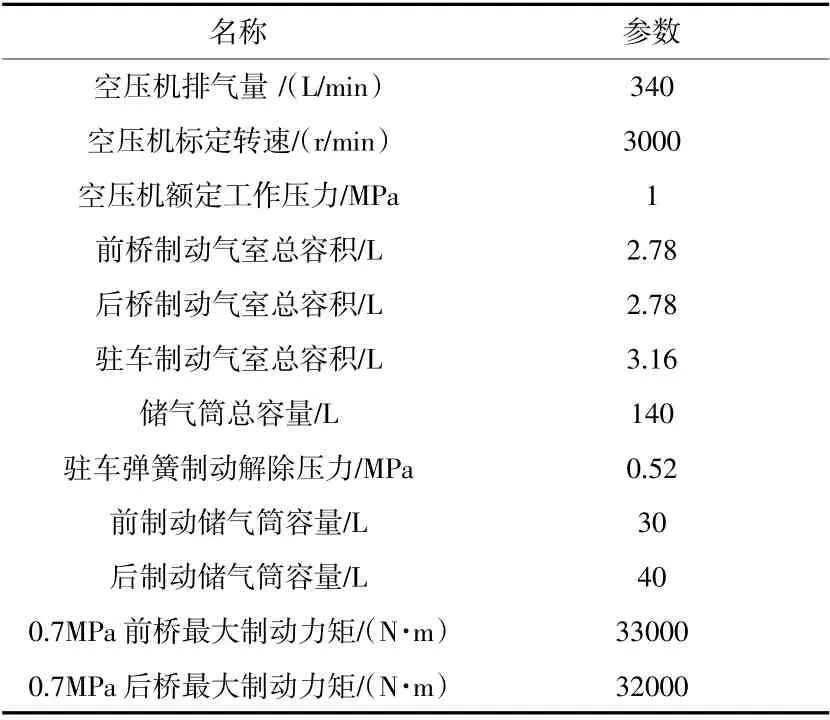

12 m 純電動城市客車制動系統參數見表2。

表2 制動系統配置參數

2.3 制動系統性能指標

根據GB7258-2017 機動車運行安全技術條件[1-6],主要制動性能指標如下:

(1)制動初速度為30 km/h 時,空載制動距離≤9 m。

(2)制動初速度為30 km/h 時,滿載制動距離≤10 m。

(3)儲氣筒的容量應保證在額定工作氣壓且不連續充氣的情況下,連續全行程制動5 次后,氣壓不低于起步氣壓。為了應付特殊情況制動要求,連續全行程制動次數,調整為8 次,氣壓不低于起步氣壓。

(4)在空載狀態下,駐車制動裝置應能保證機動車在坡度為20%(對總質量為整備質量的1.2 倍以下的機動車為15%)、輪胎與路面間的附著系數大于或等于0.7的坡道上正、反兩個方向保持固定不動,時間應大于或等于2 min。

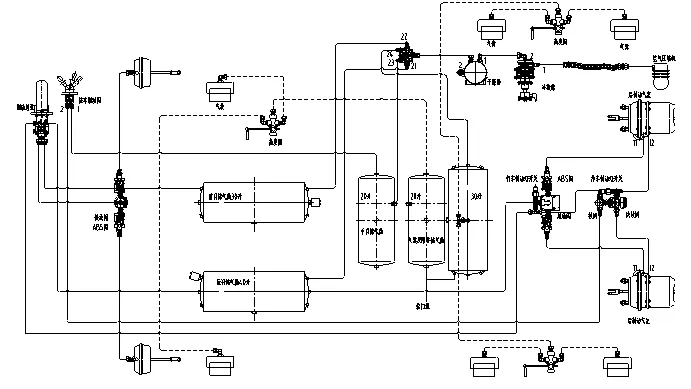

2.4 制動系統工作原理

制動系統工作原理如圖1 所示。電動打氣泵將干凈的空氣壓縮后,經干燥器冷卻、除油、除水,送至儲氣筒保存。制動系統分成兩個回路:一個回路經后儲氣筒、制動總泵上腔通向后制動氣室;另一個回路經前儲氣筒、制動總泵下腔通往前制動氣室。當其中一個回路發生故障失效時,另一個回路仍能繼續工作,以保證汽車具有一定的制動能力,從而提高汽車行駛的安全性。

圖1 制動系統工作原理圖

3 駐車制動性能計算與分析

后橋駐車制動器所能提供的最大制動力矩為19 600 N·m。

所能提供的最大駐車角度滿足:mgψsinα=19600×1000/R=38 281 N。

空載時,α= arcsin(38281/12000/9.8/0.7)= 28°,坡度為53%[2-4]。

滿載時,α=arcsin(38281/18000/9.8/0.7)=18°,坡度為32%。

根據計算數據可知,同時滿足:GB12676-2014 關于駐車制動系必須使滿載的車輛可以停在18%的坡道上和GB7258-2017 機動車運行安全技術條件要求。

4 行車制動性能計算與分析

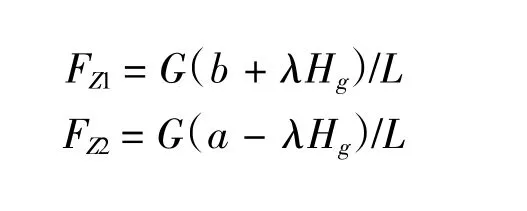

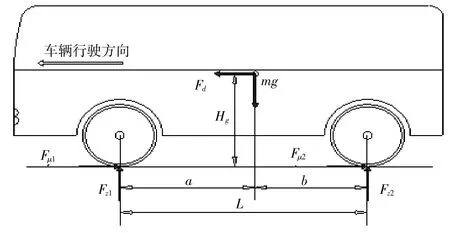

4.1 地面對前后輪法向反作用力

地面對前后輪法向反作用力[3-5](忽略空氣阻力、滾動阻力及旋轉質量減速時產生的慣性力偶矩等因素影響),如圖2。分別對前后軸取力矩求得地面對前后輪的法向反作用力公式為(λ為制動減速度與重力加速度的比值):

圖2 地面對前后輪法向反作用力

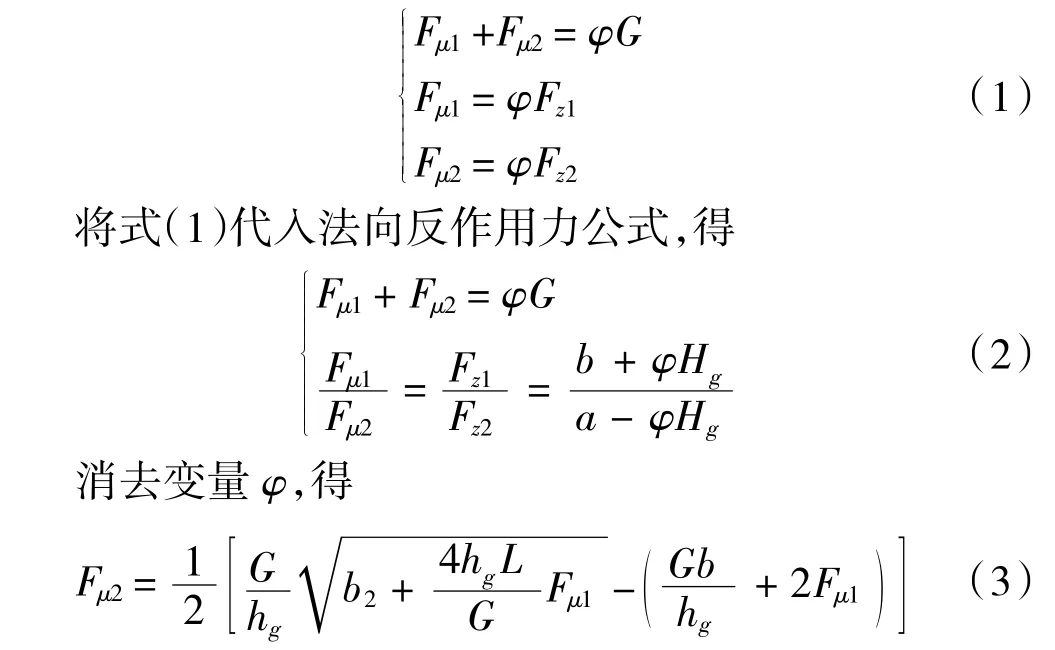

4.2 理想前后制動器制動力分配曲線

制動時前、后輪同時抱死,對附著條件的利用、制動時汽車的方向穩定性均較為有利[4-6]。在任何附著系數的路面上,前、后輪同時抱死的條件是:前后輪制動器制動力之和等于附著力,并且前、后輪制動器制動力分別等于各自的附著力,得出下面公式。

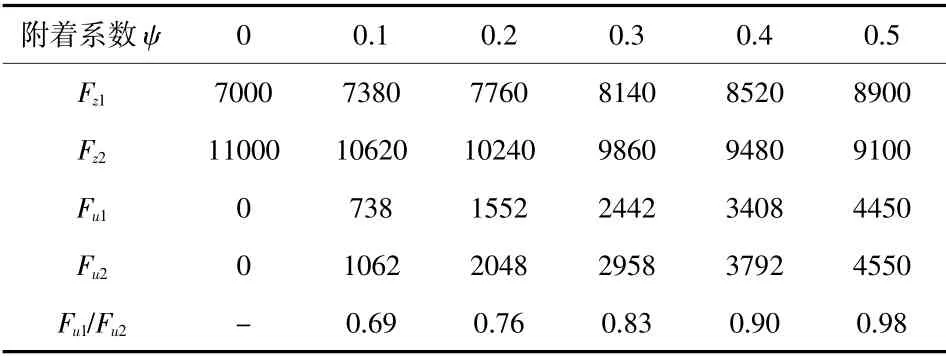

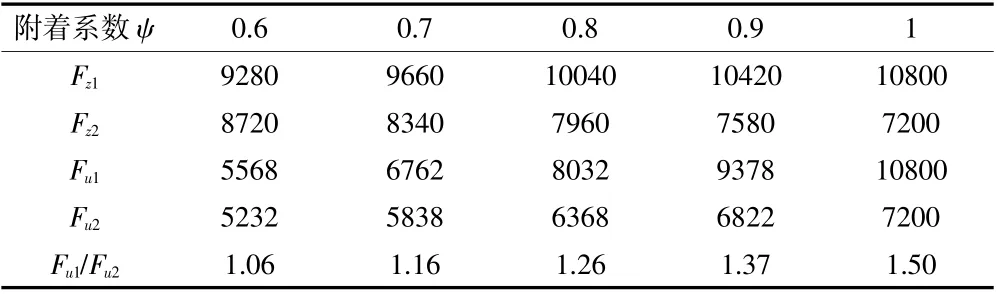

根據不同的附著系數,可求得滿載時前、后輪制動力關系數據見表3、表4。

表3 不同附著系數滿載前輪制動力數據

表4 不同附著系數滿載后輪制動力數據

用表3 和表4 的數據可繪出,在制動時地面對前后輪法向反作用力曲線,圖3 所示。由制動時地面對前后輪法向反作用力的變化情況可知,當制動強度或附著系數改變時,前后輪法向反作用力變化是很大的。

圖3 制動時地面對前后輪法向反作用力曲線

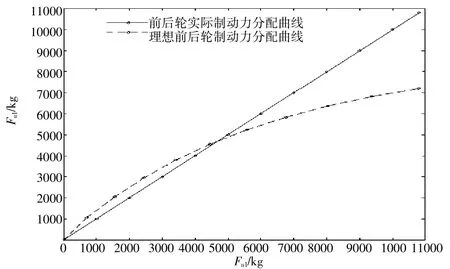

根據表3、表4 數據繪制出圖4 曲線,即為理想的前、后輪制動器制動力分配曲線。

圖4 理想的前、后輪制動器制動力分配曲線

4.3 空、滿載實際制動力分配比

整車空、滿載實際制動力分配比β為:

式中,Fμ1為前橋制動器的制動力;Fμ2為后橋制動器的制動力。

4.4 同步附著系數

空載同步附著系數為:Φk=(L×β-bk)/hgk=0.70

滿載同步附著系數為:Φm= (L×β-bm)/hgm=0.54其中:Φk、Φm為空、滿載同步附著系數;β為前后橋制動力分配比;bk、bm為空、滿載質心到后橋中心線的距離(mm);hgk、hgm為空、滿載重心高度[7-8]。

根據以上數據可知:滿載時,當地面附著系數小于0.54 時,前輪先抱死;當地面附著系數大于0.54 時,后輪先于前輪抱死。因滿載的同步附著系數比較小,滿載制動時后輪抱死趨勢比較明顯,導致后輪ABS 易觸發。

4.5 行車制動距離的計算分析

整車行車制動距離的計算公式如下:

式中,t1為機構滯后時間(一般在0.2 ~1.6 s);t2為制動增長時間(氣壓制動為0.2 ~0.6 s)。氣制動t1可忽略不計,取最小值,t2取中間值,所以得出:t1= 0.2 s ,t2= 0.4 s。v1為制動初速度,30 km/h;dmax為最大穩定制動減速度(m/s2)。

最大制動減速度計算:

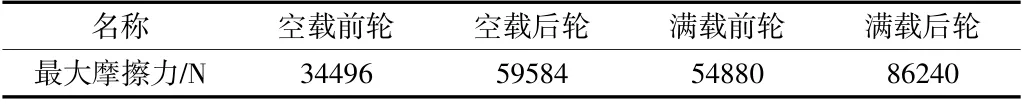

車輛空、滿載附著系數為0.8 時,由公式(1)計算法向作用力產生的最大摩擦力,見表5。

表5 空、滿載前后輪法向作用力產生的最大摩擦力

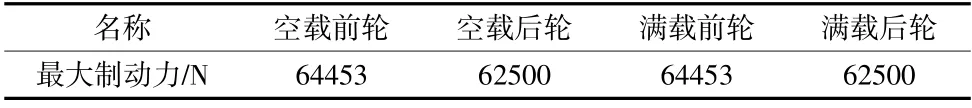

空、滿載前、后橋制動器最大制動力距在輪胎與地面接觸處產生的制動力,見表6。

表6 空、滿載制動器制動力距產生的最大制動力

F前空=F前滿=33000/R=33000/0.512=64 453 N

F后空=F后滿=32000/R=32000/0.512=62 500 N

對比表5 與表6 數據可知,空載法向作用力產生的最大摩擦力小于對應空載前、后橋制動器最大制動力矩在輪胎與地面接觸處產生的制動力,而滿載的情況正好相反。實際應用中,使用前、后橋制動器產生的最大制動力計算最大制動減速度:

由F=mdmax,可知:dmax=F/m,根據公式計算空、滿載最大制動減速度分別為:10.6 m/s2、7.1 m/s2。

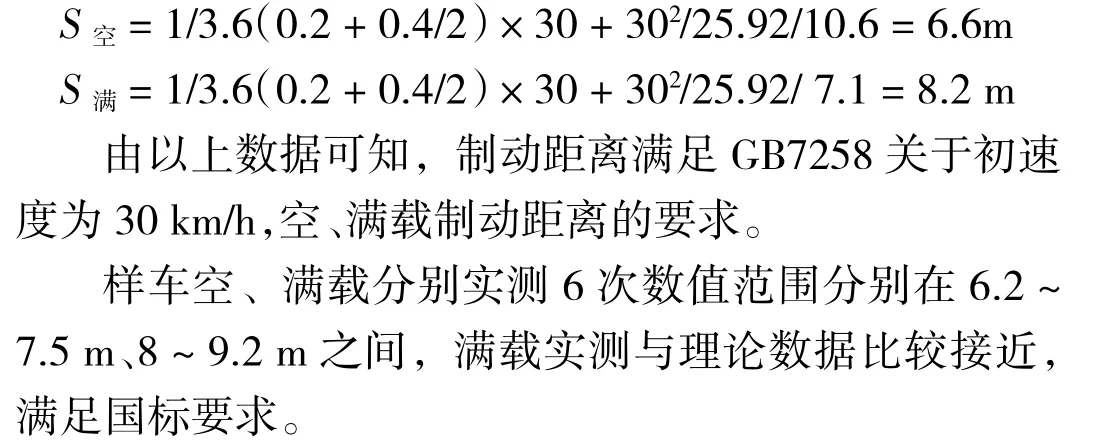

把以上數據代入公式(5),在額定工作氣壓為1 MPa,初速度為30 km/h,附著系數為0.8 的干燥平直路面上制動時,制動距離為:

5 整車打氣時間計算與分析

整車打氣泵、儲氣筒相關參數見表7。

表7 打氣泵、儲氣筒相關參數

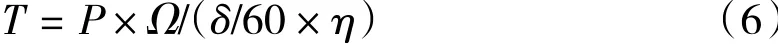

打氣時間計算式如下:

其中,T為打氣時間(分);P為壓力單位MPa(1 MPa=10標準大氣壓);η為打氣泵工作效率;Ω為儲氣筒總容積;δ為打氣泵排量(L/min)。

在忽略管路及各閥類零部件容積情況下,把數據代入公式得:

打氣壓力1 MPa 時,打氣時間為5.5 min;駐車制動解除壓力0.52 MPa,打氣時間為2.8 min。根據計算結果可知,打氣時間滿足GB12676 的要求:至廠定解除駐車制動壓力的升壓時間不大于3 min,至廠定最大氣壓的升壓時間不大于6 min 的要求。

樣車多次實測時間均比理論計算的稍微少用時10秒左右,主要原因可能是電動打氣泵為新泵,實際打氣工作效率比75%稍高。

6 制動儲氣筒容積核算與驗證

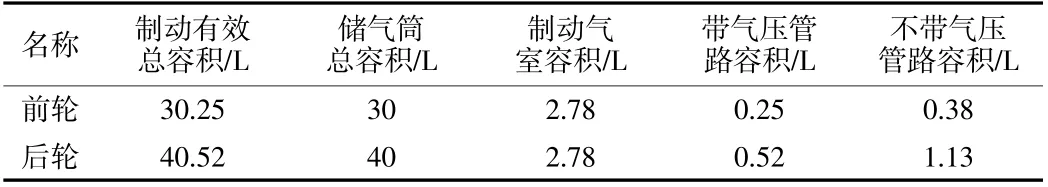

整車前、后輪制動系統儲氣參數見表8。

表8 前、后輪制動系統儲氣參數表

以上數據,前、后輪制動系統帶氣壓管路和不帶氣壓管路總容積,根據鋪設管路長度進行測算。

假設制動系統溫度與外界溫度基本相同,忽略溫度對氣體的影響。

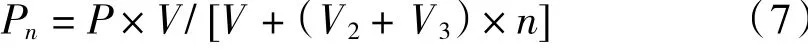

其中:P為初始壓力(MPa);V為初始制動系統有效容積;V2為行車制動氣室總容積(L);V3為不帶氣壓管路總容積(L);Pn為實施第n 次制動時的制動系統的氣壓。

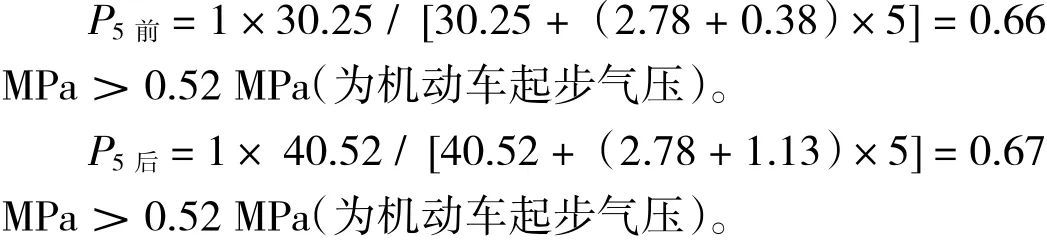

前輪制動與駐車制動無直接關聯,但為了驗證前后制動系統制動性能一致性,也校核前制動儲氣筒是否滿足要求。把相關數據代入(7)得:

根據以上數據可知,整個制動系統制動性能均滿足國標GB12676 儲氣筒的容量應保證在額定工作氣壓且不繼續充氣的情況下,機動車在連續5 次踩到底的全行程制動后,氣壓不低于起步氣壓[8-10]。

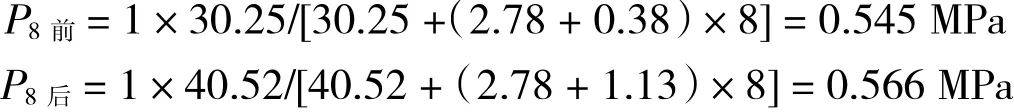

為了安全起見,儲氣筒的容量應保證在額定工作氣壓且不連續充氣的情況下,連續全行程制動8 次(GB7258 為5 次)后,氣壓不低于起步氣壓,制動指標高于GB7258 要求標準。

根據表8 數據代入公式(7)得:

根據理論計算連續全行程制動8 次后,前、后制動系統都滿足氣壓不低于起步氣壓。

樣車試制完成后,對樣車進行多次連續8 次全行程制動測試實驗,測試均值為0.55 MPa(與理論計算結果比較接近)大于機動車起步壓力0.52 MPa,滿足12 m 純電動城市客車制動指標要求。

7 結束語

制動系統是汽車不可缺少的功能配置,制動性能直接影響汽車行駛安全,本研究結合GB7258-2017、GB12676-2014 要求和實際情況,在滿足國標和行業關于制動性能的技術要求外,加大部分制動性能指標的設計要求,以便能滿足在各種不可預知極端環境下制動系統的使用,從而保證汽車的安全行駛。