振動試驗控制點位置選取方法研究

彭立曉

(天津航空機電有限公司,天津 300000)

0 引言

經統計,航空零部件在振動試驗中發生故障數占環境試驗發生故障數40%左右。故障原因之一為振動試驗中過試驗現象。產品振動試驗欠試驗也會導致產品出廠裝機風險。所以針對振動試驗的準確控制進行研究至關重要。振動試驗控制點位置的選取是決定振動試驗準確性的關鍵環節。故需要對于振動試驗控制點位置選取原則及方法進行研究[1]。本文基于響應均方偏離度最小理論,通過仿真分析找到夾具上振動響應的最大點與最小點,將其作為振動試驗控制點進行振動試驗。產品安裝點振動量值與參考值接近,滿足要求。本文明確了振動試驗控制點的方法,并將該方法應用到實踐中,提高了試驗的準確性。

1 問題描述

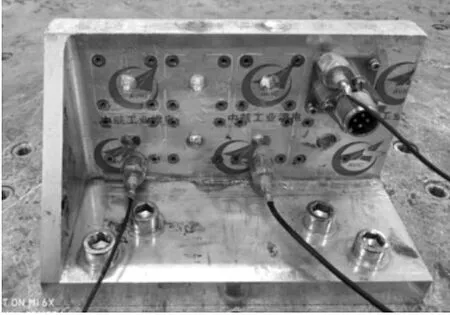

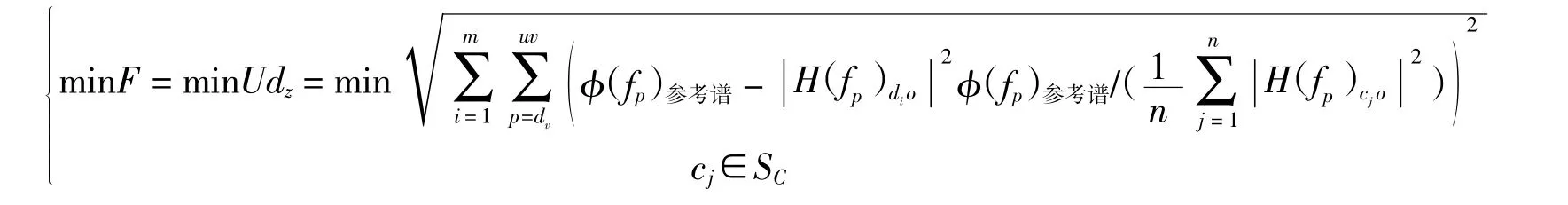

某傳感器產品振動試驗中,傳感器殼體出現斷裂,經測試,振動試驗中產品安裝點附近振動量值達到了50 g,振動量值達到該傳感器目標振動量值8 倍以上。分析得出T 型夾具在1 700 Hz 發生共振(測試數據見圖1),導致產品安裝點附近振動量值遠遠超過參考值。振動臺控制方式為兩點平均控制,兩個控制點都布置在T 型夾具的底部(控制點位置見圖2)。該控制方式使振動臺閉環控制系統沒有起到夾具共振補償的作用,夾具共振明顯[2],所以研究T 型夾具控制方式至關重要。

圖1 產品測試頻譜

圖2 產品測試照片

2 機理分析

振動試驗中控制點為夾具振動到振動臺控制系統的反饋信號。多點平均控制法為振動臺通過控制點振動平均值形成控制譜,調整動圈運動使控制譜與參考譜一致。

2.1 響應均方偏離度

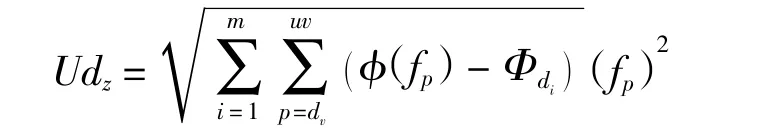

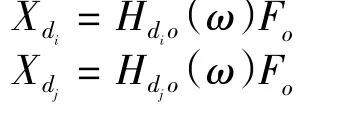

當試件在振動臺上試驗時,在各譜線頻率點上設置的參考譜為φ(fp),各夾具與安放產品的傳力點上的傳遞響應譜為Φdi(fp)。i為產品安裝點數目,dv為譜線起始點,uv為譜線末端值,得到公式:

當響應均方偏離度越大則夾具傳遞給試件的振動量級與設置參考譜越不相符[3]。

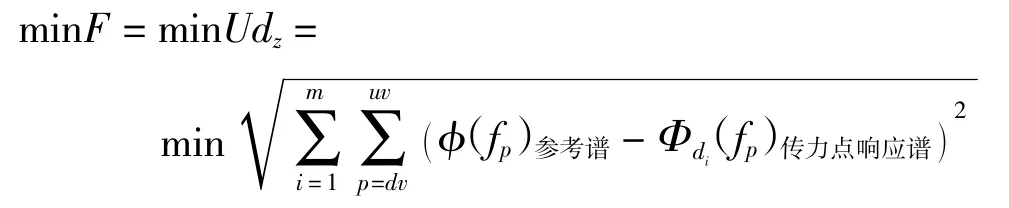

2.2 控制點最優點計算公式

為了在試驗過程中能夠滿足控制特性要求,通常采用多點加權控制,這時夾具與試件的傳力點處的響應會出現與控制譜不一致的現象而且各傳力部位處響應也不一樣,這是夾具的傳遞特性和振動臺控制方式共同作用的結果,基于以上思想,引入響應均方偏離度最小的方法,建立表征傳力點處的響應加速度譜密度值(簡稱響應譜)與實際設定控制譜的加速度譜密度(參考譜)之差的函數F,則目標函數為:

假定振動臺傳遞給夾具(圖3)的響應點位于振動臺面的中心位置上的夾具o點,夾具傳遞給試件的響應為試件與夾具的安裝部位di(i=1,2,…,m),傳感器安裝位置為cj(j=1,2,…,n)。o 點到di傳遞函數Hd,o(f)與o到cj傳遞函數Hcj,o(f)如下:

圖3 夾具示意圖

將其代入目標函數F,得到控制點最優計算公式:

由于實際試驗中,試件與夾具的安裝部位di(i=1,2,…,m),傳感器安裝位置為cj(j=1,2,…,n),兩個點簡化為一個點。

可以得到產品安裝點中振動響應最大值點與最小值點的平均值接近全部安裝點的振動量值的平均值。故產品的振動響應最大值點與最小值點兩個點作為控制點時,產品響應均方偏離度小。可以保證產品安裝點振動量值接近參考譜。

3 選取產品的控制點

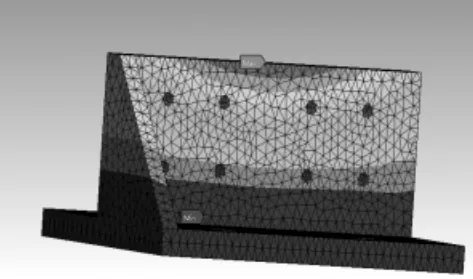

本文利用有限元仿真的方法進行振動試驗控制點的選取。通過有限元軟件ANSYS,進行夾具的隨機振動仿真分析,得到夾具的隨機振動加速度云圖,獲取夾具響應加速度值最大位置和最小位置作為振動控制點位置。

仿真條件:約束方式為夾具安裝孔固定約束,材料為鋁合金7A04,彈性模量為65 GPa,泊松比為0.31,密度為2.85 kg/m3,利用ANSYS 進行仿真分析得到加速度云圖,如圖4 所示。

圖4 夾具仿真結果

通過仿真結果得到夾具的振動響應加速度分布顯示夾具最高點與安裝平面分別是振動響應最大值點和最小值點。故選取這兩點作為振動控制點。

4 試驗驗證

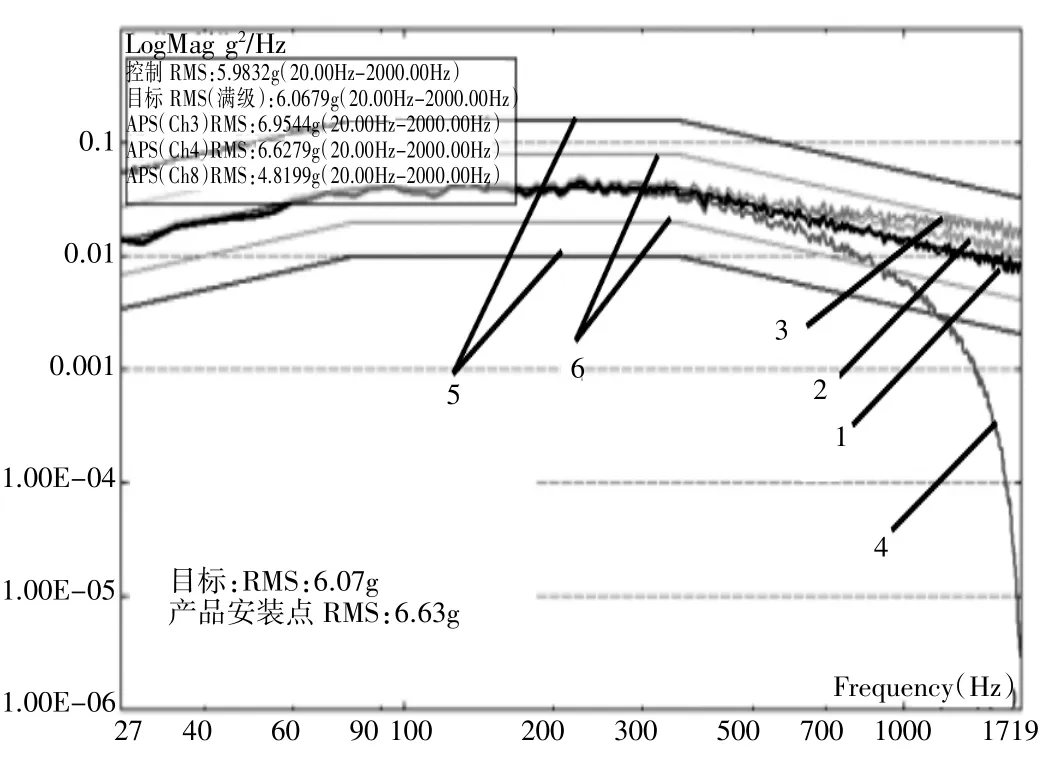

振動試驗控制點分別選取在夾具的最高點與安裝平面位置兩個位置,進行振動試驗。振動試驗頻譜如圖5 所示,產品安裝點位置振動量值為6.63 g 與參考譜振動量值6.07 g,偏差在10%以內滿足要求。并且產品安裝點附近響應頻譜與控制譜接近重合。耐久振動試驗5 h 后,產品外觀性能均合格。

圖5 優化后產品測試頻譜

5 結論

本研究根據振動響應均方偏離度最小理論,應用仿真分析選取控制點的位置,并進行振動試驗驗證,得到以下結論:

(1)通過選取T 型安裝點振動響應最大值與最小值位置點作為控制點,可以滿足試驗要求;

(2)有限元仿真技術可以計算出夾具隨機振動響應加速度分布情況,作為選取控制點的手段;

(3)該夾具控制點選取方法及驗證方法對于其他類型振動夾具具有借鑒意義。