基于前錐壁零件的鉻層磨削技術(shù)研究

鄧 旬 魏乾星 王 巖

(沈陽黎明航空發(fā)動(dòng)機(jī)有限責(zé)任公司,遼寧 沈陽 110043)

0 引言

前錐壁組件是某型燃機(jī)前軸承機(jī)匣的核心部件,外型面分布有四處焊接管座,內(nèi)型面分布有減重型槽,結(jié)構(gòu)復(fù)雜,屬于薄壁易變形的軸承座機(jī)匣類零件,主要加工方法為車、銑加工。在研制過程中,其軸承裝配內(nèi)孔的鉻層加工屬于瓶頸工序,對該種超硬鍍層的加工屬于工廠技術(shù)空白領(lǐng)域,該文將以前錐壁組件的鉻層加工為研究載體,從技術(shù)方案論證、現(xiàn)場零件加工、工藝迭代優(yōu)化三個(gè)方面介紹其鉻層加工的實(shí)現(xiàn)過程,對同類特征的產(chǎn)品加工具有一定的參考意義。

1 研究內(nèi)容

某型燃機(jī)前錐壁組件磨鉻層工序因尺寸及技術(shù)條件要求嚴(yán)格(尺寸公差等級(jí)C5,跳動(dòng)0.01mm,圓度0.01mm),難以保證,一直是零件整個(gè)加工過程的瓶頸工序。該文將從鉻層加工技術(shù)、基于前錐壁組件的磨削技術(shù)、前錐壁組件車磨復(fù)合工藝等方面開展研究工作,解決鉻層磨削的技術(shù)難點(diǎn)。

2 技術(shù)方案

2.1 鉻層加工技術(shù)簡介

鍍鉻層具有很高的硬度,根據(jù)鍍液成分不同和工藝條件不同,其硬度可在400HV~1200HV 變化。鍍鉻層的摩擦系數(shù)小,且具有很好的耐磨性,在航空制造業(yè)中,鍍鉻通常作為功能性耐磨擦鍍層使用。

目前較為常見的鉻層加工方法是磨削,但也有采用高硬度刀片進(jìn)行車削的情況,如PCBN(聚晶立方氮化硼),PCD(聚晶金剛石)刀片。與車削相比,磨削的表面粗糙度和表面完整性更好,考慮零件承力支點(diǎn)的使用性能和高溫高壓的工作狀態(tài),首選磨削的工藝方法進(jìn)行鉻層加工。

2.2 基于前錐壁組件的磨削技術(shù)研究

磨削工具主要是指砂輪。砂輪選擇不僅要結(jié)合被磨削的材料,同時(shí)還要基于零件加工特征和設(shè)備的功能特點(diǎn)進(jìn)行綜合考慮。

目前在鉻層磨加工領(lǐng)域,經(jīng)常采用CBN 砂輪、剛玉砂輪或SG 材料砂輪進(jìn)行磨削。從設(shè)備的角度考慮,工廠現(xiàn)用的磨削機(jī)床(法國貝蒂立式車磨床)僅可采用金剛筆對砂輪尺寸進(jìn)行修整和補(bǔ)償,而金剛筆的硬度不具備修整CBN砂輪的能力,因此,從設(shè)備角度來看不適合選用CBN 砂輪進(jìn)行磨削。從零件的角度出發(fā),磨削部位尺寸公差等級(jí)為C5,屬于精密加工,而剛玉材質(zhì)的砂輪硬度較低,在磨削過程中磨損較快,造成上刀量與下屑量不一致,難以控制零件尺寸精度。而SG 砂輪是一種新型磨料砂輪,該砂輪不但硬度高,而且韌性好,與普通剛玉砂輪相比,SG 砂輪具有磨耗比高、工件表面加工質(zhì)量好、砂輪自銳性好、磨削鋒利、磨削效率高等優(yōu)點(diǎn),同時(shí),采用金剛筆也可對SG 砂輪進(jìn)行修整,因此,前錐壁組件磨鉻層選擇SG 材料砂輪進(jìn)行加工。

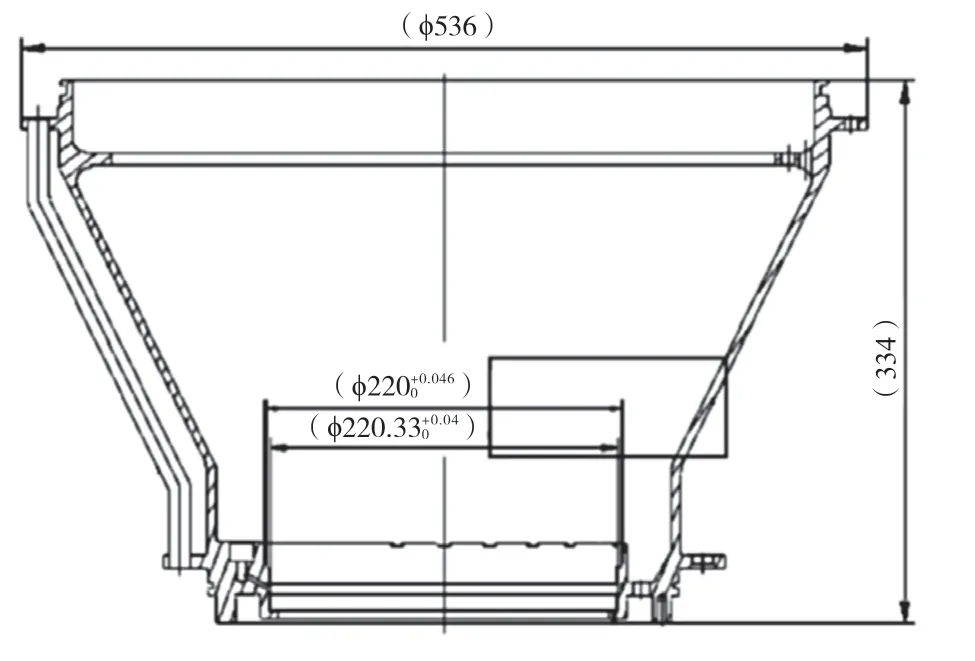

從圖1 零件磨削部位示意圖可以看出,磨削部位屬于深腔內(nèi)孔磨削,加工部位距離零件端面約335mm,冷卻條件較差,不宜選擇粒度大的砂輪,同時(shí)考慮砂輪的耐用性,最終選取80#粒度的砂輪。對內(nèi)孔磨削,一般砂輪直徑應(yīng)小于內(nèi)孔直徑的1/3,因此,砂輪直徑尺寸選取Φ70mm。由于磨削部位還包括與內(nèi)孔相連的端面,因此,砂輪形狀宜選擇單面凹砂輪,可同時(shí)滿足端面和內(nèi)孔的磨削需求。

圖1 零件磨削部位示意圖示意圖(單位:mm)

2.2.2 磨削用量選擇

磨削余量選擇:前錐壁組件設(shè)計(jì)圖紙要求鉻層厚度為0.02mm~0.06mm,工藝中考慮鉻層加工余量以及鉻層與基準(zhǔn)面的同軸度誤差,要求鍍鉻層厚度不小于0.15mm(內(nèi)孔及端面),即磨削余量最小為0.09mm,該厚度滿足磨削余量需求,若鉻層厚度穩(wěn)定,可縮減至0.05mm。

砂輪速度選擇:砂輪速度一般選擇20m/s~25m/s。砂輪轉(zhuǎn)速過快容易產(chǎn)生燒傷,且現(xiàn)用車磨復(fù)合設(shè)備在砂輪線速度達(dá)到25m/s 以上時(shí),易產(chǎn)生振動(dòng)[1]。

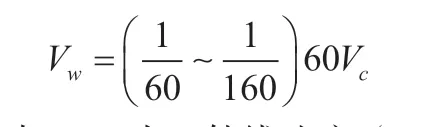

工件速度選擇:工件的線速度可初步按砂輪的線速度進(jìn)行計(jì)算,再根據(jù)現(xiàn)場實(shí)際情況進(jìn)行調(diào)整,其和砂輪速度之間比例關(guān)系式如下。

式中:Vw為工件線速度(m/min);Vc為砂輪線速度(m/s)。

(1)PM2.5檢測 PM2.5檢測使用DSL-03激光數(shù)字式PM2.5傳感器,內(nèi)置激光器和光電接收組件,運(yùn)用光的散射原理,激光在顆粒物上產(chǎn)生散射光,由光電接收器件轉(zhuǎn)變?yōu)殡娦盘?hào),再通過特定算法計(jì)算出PM2.5質(zhì)量濃度、PM10質(zhì)量濃度、PM0.3~PM2.5粒子個(gè)數(shù)、PM2.5~PM10粒子個(gè)數(shù)。通過檢測可判斷該區(qū)域是否適合出行活動(dòng)以及發(fā)出相應(yīng)預(yù)警。該傳感器具有體積小巧、安裝方便、檢測速度快、檢測數(shù)值穩(wěn)定準(zhǔn)確、抗干擾能力強(qiáng)等優(yōu)點(diǎn)。

砂輪線速度取23m/s,工件的線速度計(jì)算為8.625m/min~23m/min,工件直徑為Φ220mm,換算成機(jī)床轉(zhuǎn)速為12.4r/min~33.3r/min。適當(dāng)提高轉(zhuǎn)速有利于提高零件表面質(zhì)量,因此,磨削時(shí)工件速度選擇33r/min。

進(jìn)給方式/進(jìn)給量選擇:內(nèi)孔磨削進(jìn)給方式主要有兩種,一種是橫向進(jìn)給,一種是震蕩進(jìn)給。震蕩進(jìn)給雖然加工效率較低,但其加工后的表面粗糙度小,對砂輪及磨削表面圓柱度要求較低,且加工過程中徑向切削力小,有利于零件變形控制。因此,選擇震蕩進(jìn)給方式進(jìn)行加工。

震蕩進(jìn)給過程中,其軸向進(jìn)給量是較為關(guān)鍵一個(gè)參數(shù)。軸向進(jìn)給量是指工件每轉(zhuǎn)一周,砂輪沿軸向方向移動(dòng)的距離。軸向進(jìn)給量的大小按砂輪寬度B來選取。一般取軸向進(jìn)給量Fab=(0.2~0.8)Bmm/r,B是砂輪寬度。砂輪厚度為25mm,軸向進(jìn)給量為5mm/r~20mm/r,機(jī)床里軸向進(jìn)給量的單位是mm/min,因此,須結(jié)合工件轉(zhuǎn)速進(jìn)行計(jì)算。若工件轉(zhuǎn)速為33r/min,則軸向進(jìn)給量為165mm/min~660mm/min。軸向進(jìn)給量越大,磨削效率越高,但會(huì)使砂輪上每個(gè)磨粒切削負(fù)荷增加,磨削力和磨削熱也隨之增加,故軸向進(jìn)給量選擇較小的165mm/min。

磨削深度選擇:在徑向磨削時(shí),砂輪在X軸每次向工件移動(dòng)的距離,稱為徑向磨削深度;在軸向磨削時(shí),砂輪在Z軸每次向工件移動(dòng)的距離,稱為軸向磨削深度;磨削深度增大,砂輪上每個(gè)磨粒切削負(fù)荷增加,容易破壞磨粒上的微刃,影響零件表面質(zhì)量和切削性能。

現(xiàn)用設(shè)備能夠達(dá)到的最小進(jìn)給為0.001mm。在徑向磨削時(shí),每次磨削深度設(shè)定為0.001mm,軸向磨削時(shí),每轉(zhuǎn)的進(jìn)給設(shè)定為0.001mm。

2.3 前錐壁組件車磨復(fù)合工藝研究

在完成前錐壁組件鉻層磨削單點(diǎn)技術(shù)研究后從總體工藝方案的角度出發(fā),對該項(xiàng)技術(shù)應(yīng)用所需的其他條件進(jìn)行論證。

2.3.1 工藝方面

磨鉻層是安排在整個(gè)機(jī)械加工的最終工序,符合前錐壁類零件的典型工藝安排。在以往的工藝方案中,零件鉻層與大端內(nèi)止口的同軸度Φ0.02mm 是零件加工的瓶頸問題,該同軸度也是影響零件使用性能的重要指標(biāo)。受零件加工后變形、重復(fù)裝夾找正等情況影響,在鉻層磨削工序極難找正大端內(nèi)止口跳動(dòng)在0.02mm 以內(nèi)。但若采用立式車磨復(fù)合機(jī)床進(jìn)行加工,即可實(shí)現(xiàn)大端內(nèi)圓止口車加工工序與鉻層磨加工工序的一次裝夾加工,縮短工藝流程,放寬工序相關(guān)技術(shù)條件要求[2]。

采用車磨復(fù)合加工工藝,將零件原精車大端工序與原鉻層磨削工序內(nèi)容進(jìn)行合并,將證零件鉻層與大端內(nèi)止口一次裝夾加工,保證同軸度Φ0.02mm 技術(shù)條件要求,同時(shí)可放寬工序加工前找正要求,提高找正效率。

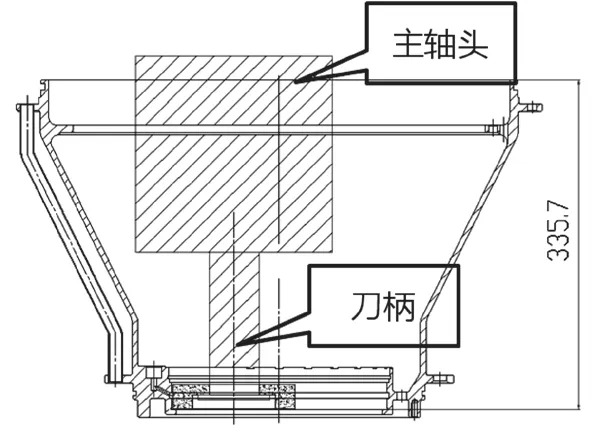

2.3.2 工裝方面

刃具:砂輪的具體尺寸在第2 部分已經(jīng)論證;夾持砂輪的刀柄原則上在不干涉的情況下,長度越短,系統(tǒng)剛性越強(qiáng)。從圖2 磨削干涉示意圖可以看出,前錐壁組件磨削加工部位距離零件上端面335.7mm,經(jīng)過對現(xiàn)場刀柄及主軸頭尺寸的測量,長度在120mm 以下的刀柄會(huì)使主軸頭與側(cè)壁發(fā)生干涉,最終選擇150mm 長的標(biāo)準(zhǔn)尺寸刀柄進(jìn)行加工。

圖2 磨削干涉示意圖(單位:mm)

量具:鉻層的直徑尺寸可使用專用標(biāo)準(zhǔn)環(huán)規(guī)及內(nèi)徑千分表進(jìn)行測量,技術(shù)條件采用千分表進(jìn)行檢查,符合檢測精度要求。

夾具:因砂輪軸向的行程距離機(jī)床表面的最小距離為50mm,而磨削部位距離零件底面僅5mm,故需將零件墊高加工,為減小零件裝夾變形,采用8 處壓板均布?jí)壕o小端安裝邊的方式進(jìn)行裝夾。零件裝夾示意圖如圖3 所示。

圖3 磨鉻層工序工裝三維模型

2.4 風(fēng)險(xiǎn)分析及應(yīng)對措施

經(jīng)過以上方案論證,理論上可實(shí)現(xiàn)基于前錐壁組件的車磨復(fù)合加工。在驗(yàn)證過程中可能出現(xiàn)以下幾點(diǎn)加工風(fēng)險(xiǎn):1)因砂輪懸深較長,剛性不足,磨削下屑量與上刀量不符,精密尺寸難以保證。措施:摸索上刀量與下屑量的關(guān)系,最終精磨時(shí)每次上刀量不大于尺寸公差(0.02mm)。2)直徑磨削時(shí)因砂輪磨損出現(xiàn)“喇叭口”的情況,加工直徑上大下小。措施:增加砂輪修磨次數(shù),減少每次的磨削量。3)加工效率較低,磨削時(shí)間長。措施:首先保證零件質(zhì)量,摸索精加工磨削參數(shù)。后續(xù)可先進(jìn)行粗磨,最終剩余少量的余量進(jìn)行精磨。

3 項(xiàng)目實(shí)施

3.1 現(xiàn)場零件加工

3.1.1 加工前零件及砂輪狀態(tài)

加工前測量夾具端面跳動(dòng)不大于0.005mm,零件裝夾后與夾具端面間隙不大于0.01mm;夾具徑向僅提供粗基準(zhǔn),與零件間隙配合;零件自由狀態(tài)找正鍍鉻面圓周跳動(dòng)0.015mm,鍍鉻面與大端圓周基準(zhǔn)面同軸度Φ0.03mm;壓緊過程中始終對待磨的鍍鉻表面進(jìn)行壓表檢查,指針無變化。說明零件無裝夾變形影響;砂輪表面經(jīng)過2 次修整,表面氣孔均勻,無裂紋等缺陷;冷卻液澆注充分,澆注位置為磨削接觸點(diǎn)。

3.1.2 零件加工

按預(yù)先設(shè)定好的工藝和參數(shù)對零件鍍鉻部位進(jìn)行磨削加工。

每加工0.03mm 余量對零件尺寸進(jìn)行一次測量,同時(shí)對砂輪進(jìn)行修整,加工過程中上刀量與下屑量保持一致,無讓刀以及“喇叭口”等情況出現(xiàn)。

加工后如圖4 所示,經(jīng)自由狀態(tài)尺寸及形位公差測量,零件鉻層精密尺寸及同軸度等形位公差全部合格,表面粗糙度可達(dá)Ra0.4,符合圖紙要求,磨削表面無燒傷痕跡,零件合格交付。

圖4 零件加工后實(shí)物圖

3.1.3 加工小結(jié)

SG 砂輪可以對鉻層進(jìn)行磨削,加工后無磨屑堵塞砂輪氣孔,砂輪表面狀態(tài)良好。在指定的參數(shù)下,鉻層的下屑量與上刀量吻合,不易燒傷,砂輪磨損較小,磨削性能較好。前錐壁組件鉻層磨削后尺寸可控,表面粗糙度符合Ra0.4 的要求,加工后徑向、軸向跳動(dòng)為0mm,滿足圖紙技術(shù)要求。車磨復(fù)合加工工藝可降低工藝基準(zhǔn)轉(zhuǎn)換帶來的形位公差縮嚴(yán),直接保證圖紙要求,從工藝流程上減少一道加工工序。

磨削直徑時(shí)加工效率較低,單件直徑磨削時(shí)間約190min。

3.2 工藝優(yōu)化迭代

基于目前掌握的參數(shù),雖然可以加工出合格的鉻層尺寸,但是在加工效率方面仍有很大的提升空間,后續(xù)主要對磨削參數(shù)進(jìn)行優(yōu)化,在保證質(zhì)量的前提下提高徑向磨削的加工效率[3]。

3.2.1 參數(shù)優(yōu)化

對零件內(nèi)圓磨削加工部位的加工參數(shù)及加工后零件狀態(tài)進(jìn)行分析與優(yōu)化。影響鉻層磨削效率的因素主要有軸向進(jìn)給量、每層磨削深度、砂輪修整次數(shù)、主軸轉(zhuǎn)速以及砂輪轉(zhuǎn)速。其中,砂輪轉(zhuǎn)速與主軸轉(zhuǎn)速的可提升空間較小,砂輪修整次數(shù)將影響砂輪使用性能,在保證質(zhì)量的前提下,主要從軸向進(jìn)給量和每層磨削深度兩個(gè)方面進(jìn)行優(yōu)化。

在軸向進(jìn)給量提高的情況下,零件加工后的尺寸與理論值出現(xiàn)差異,不利于質(zhì)量控制;而在每層磨削深度逐漸提高的情況下,保證質(zhì)量的同時(shí),其磨削時(shí)間大幅縮短。經(jīng)過加工驗(yàn)證,每層磨削深度從0.001mm 提升至0.004mm 后,對零件質(zhì)量無顯著影響。經(jīng)過試驗(yàn),當(dāng)徑向余量為0.15mm 時(shí),采用0.004mm 的每層磨削深度粗磨至余量0.03mm,再進(jìn)行兩次精磨,總計(jì)加工時(shí)間72min,相比改進(jìn)前總時(shí)間190min提效62.1%。

3.2.2 加工小結(jié)

加工小結(jié)如下:1)通過調(diào)整每層磨削深度,可大幅提高加工效率。2)增大軸向進(jìn)給量會(huì)加劇砂輪磨損,造成下屑量與上刀量不符。

4 總結(jié)

該文通過查閱鉻層相關(guān)技術(shù)資料以及鉻層磨削加工技術(shù)交流,從理論出發(fā),結(jié)合工廠實(shí)際情況,通過磨削工具選擇,磨加工參數(shù)設(shè)定以及車磨復(fù)合加工工藝研究,形成了一套能夠保證前錐壁組件鍍鉻層相關(guān)尺寸、技術(shù)條件、表面粗糙度一次加工合格的技術(shù)方案。在保證產(chǎn)品交付質(zhì)量的前提下,基于鉻層的磨削參數(shù)試驗(yàn),對如何提高零件加工效率做出了更進(jìn)一步的探索,大幅提高零件加工效率,打通鉻層磨削加工的技術(shù)瓶頸,實(shí)現(xiàn)零件高質(zhì)量、高效率合格交付。