一種管道機器人變徑結構設計

楊 宸 汪開元 馮 濤 于 蔣

(1.沈陽理工大學汽車與交通學院,遼寧 沈陽 110159;2.沈陽理工大學機械工程學院,遼寧 沈陽 110159)

0 引言

我國對管內機器人技術的研究已有20 余年的歷史,哈爾濱工業(yè)大學[1]、中國科學院、沈陽自動化研究所、華中科技大學、北京交通大學、清華大學、浙江大學、西南石油大學、大連理工大學[2]、太原理工大學、大慶石油管理局、勝利油田以及中原油田等單位都開展了相關的研究工作。

通過人工下管的方法對管道進行檢修不僅效率低下,而且管道中存在對人體有害的廢水和空氣,會威脅工作人員的生命安全。因此,亟需研發(fā)一套可以遠程開展檢測工作的城市地下管道機器人來替代人工作業(yè),降低工人的勞動強度,提高工作效率,城市地下管道機器人具有廣闊的應用前景。2017 年,全國城市供水管道長度增長了29×103km,達到757×103km,城市排水管道長度增長了38×103km。2012—2017 年,中國供水和排水管道總長度呈穩(wěn)步增長的趨勢,對應的管道檢測維修需求市場也穩(wěn)步增長。

管道在日常生活中隨處可見,許多管道的口徑不一致,這也意味管道檢修時將面臨更多問題,而目前國內的許多管道機器人在運行時都不具有較大的變徑范圍以及良好的通過性[3],難以應對復雜的檢修問題。

1 設計目的及方向

目前,管道機器人支撐結構通過氣泵推動滑塊,同時利用磁力萬向輪進行緩沖,然而,這種設計存在以下問題和缺點:氣動結構不具有自鎖機構,這意味其驅動結構將直接承受外部載荷帶來的沖擊。同時,氣動結構的穩(wěn)定性較差,而磁力萬向輪受輪軸向載荷,輪輞與輪轂之間出現(xiàn)滑移,會導致緩沖機構失效,且緩沖機構在正常工作的情況下,也會產(chǎn)生一定的震蕩,會對結構壽命及傳感器的穩(wěn)定性造成影響。設計該管道機器人的目的在于解決現(xiàn)有技術所存在問題,對原有技術進行創(chuàng)新、改良和優(yōu)化,即在不削弱機器人在垂直方向攀爬能力的基礎上[4],提高和優(yōu)化機器人變徑和變向的能力。該設計提供了一種結構,可以改善機器人的變徑方式,將軸向的旋轉運動轉換為徑向運動,使機器人自適應于不同管道直徑的支撐。使機器人體積更小、更輕便,可以縮小機器人的最小通過直徑。

1.1 整體結構設計

為了達到上述目的,該管道機器人采用的技術方案如下。

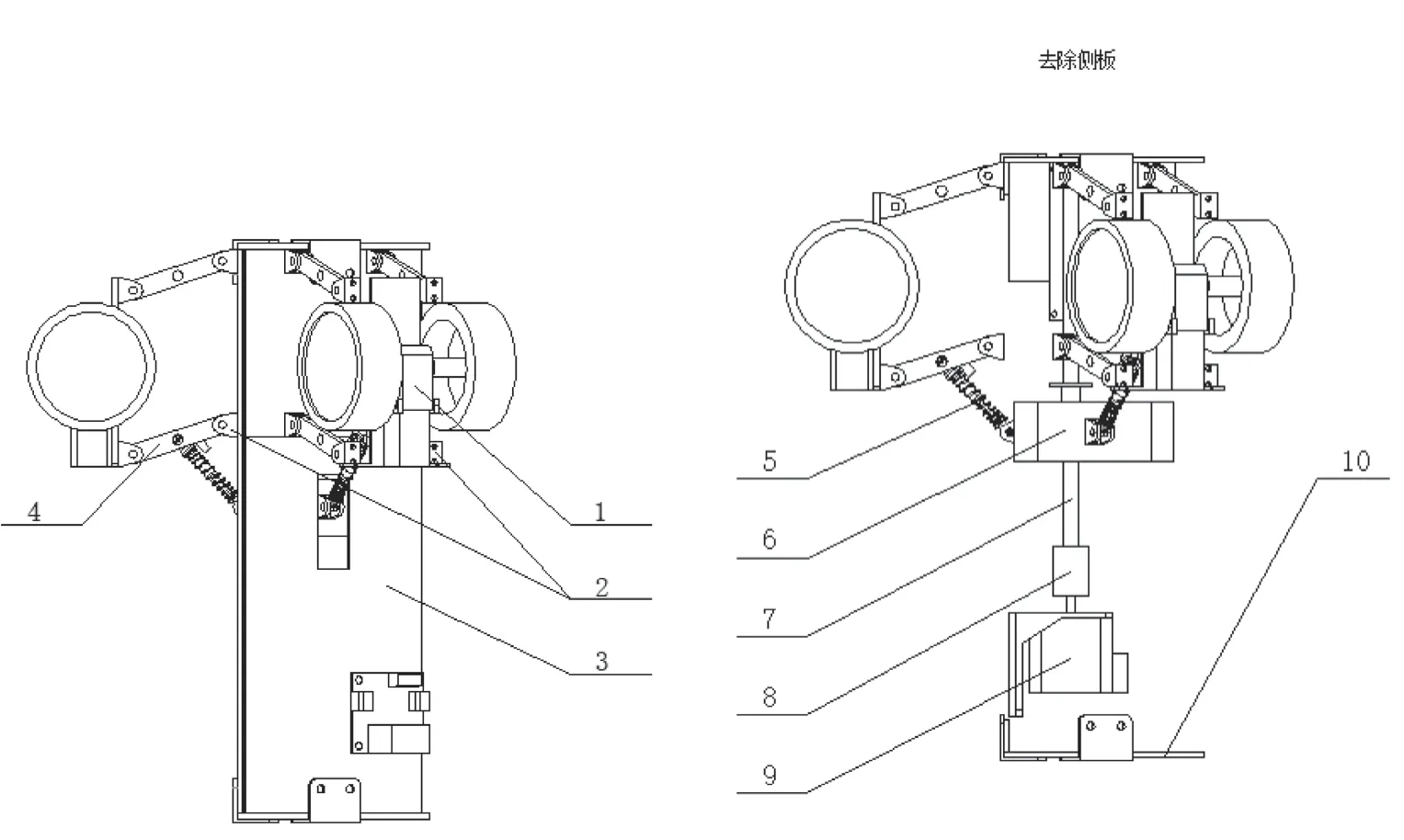

該管道機器人主要包括5 個部分,殼體、變徑驅動結構、變徑結構、驅動結構以及電路控制部分。殼體是由3 塊長方形側板、2 塊三角形底板組成封閉的三棱柱形,兼具支撐、導向以及限位功能。變徑驅動機構設于殼體內,包括步進電機、絲杠、滑塊和聯(lián)軸器,步進電機的輸出軸通過聯(lián)軸器與絲杠連接,絲杠的另一端嵌入殼體的孔槽,滑塊裝設于絲杠上,管道機器人總成如圖1 所示。

圖1 管道機器人總成圖

變徑機構呈周向分布,設有3 組,分別包括頂板、平行四邊形雙搖桿結構以及阻尼彈簧減震器,平行四邊形雙搖桿結構的兩端分別與頂板和殼體鉸接,彈簧阻尼器的兩端分別連接滑塊和頂板,阻尼彈簧減震器使用變螺距彈簧。

變徑驅動結構由步進電機、絲杠、滑塊以及聯(lián)軸器組成。每個變徑結構均由2組相互平行的雙搖桿機構組成,分別對稱設于側板的兩側。

驅動機構設有3 組,其固連在各個變徑機構的頂板上。驅動機構包括電機、減速器和輪胎,電機通過減速器與輪胎相連。

滑塊的形狀是與殼體類似的三棱柱形,其3 個棱柱線突出呈圓柱形,滑塊內部設有為防止形變過大產(chǎn)生斷裂的通孔,滑塊如圖2所示。

圖2 滑塊

殼體是由3塊長方形側板以及2塊三角形底板組成封閉的三棱柱形,其底板中心向外設有孔槽。

變徑機構的平行四邊形雙搖桿結構均設有2 組,分別對稱設于頂板的兩側,阻尼彈簧減震器與靠近滑塊側的平行四邊形雙搖桿結構連接,分別通過支撐件用螺栓與殼體和頂板鉸接。

滑塊通過支撐件與阻尼彈簧減震器螺栓鉸接。步進電機與殼體通過螺栓固連,驅動機構通過螺栓與變徑結構的頂板固連。

步進電機與殼體通過螺栓固連,所述驅動機構通過螺栓與變徑結構的頂板固連。管道機器人如圖3 所示。

圖3 管道機器人實物圖

1.2 設計優(yōu)勢

該設計主要對機器人的變徑機構進行改進,該管道機器人的變徑機構部分采用絲杠、滑塊以及阻尼彈簧減震器等結構,使用較小的電機驅動力便可以獲得較大的支撐力,較小的滑塊位移便可以產(chǎn)生較大的變徑行程。經(jīng)過實際測量可知,當滑塊行程為0 mm~33 mm 時,該管道機器人能夠260 mm~310 mm 的區(qū)域完成變徑。同時,絲杠具有自鎖功能,可以防止外部載荷通過絲杠作用在步進電機上,從而延長電機的使用壽命。在通電狀態(tài)下,通過絲杠的自鎖功能以及步進電機的停車功能能夠有效防止因外部載荷過大而導致電機倒轉,減少支撐半徑,從而削弱支撐力。輪胎及彈簧阻尼減震器的雙重作用可以有效減緩機器人運行時的沖擊和震動,還可以提供緩沖行程,使機器人具有一定的越障能力。通過長度與幾何寬度計算[5]該管道機器人能通過曲率半徑大于或等于管徑的彎管。

2 彎管通過性計算

2.1 幾何約束的計算

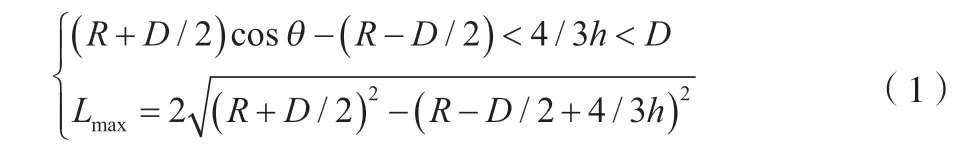

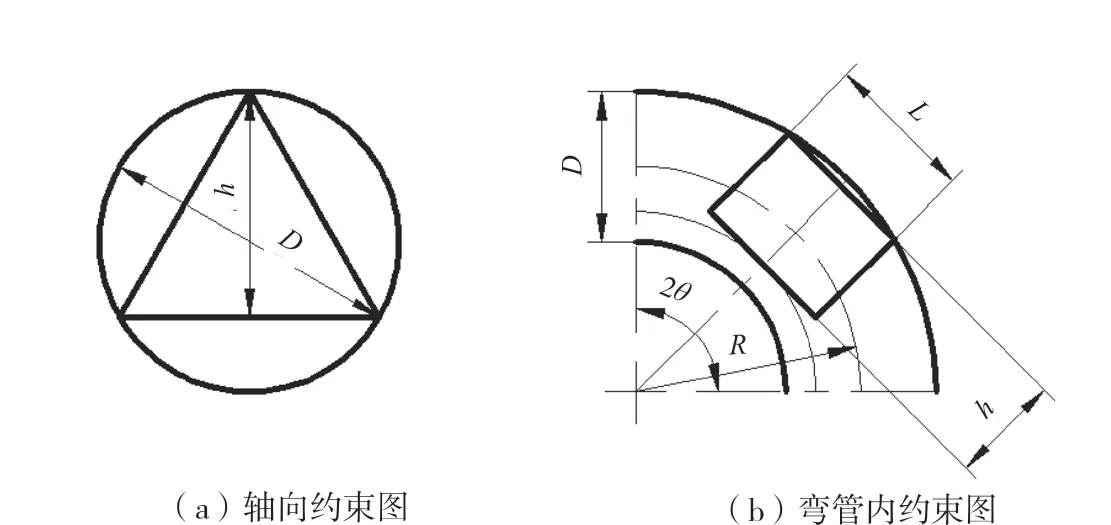

管道機器人的幾何參數(shù)直接影響了管道機器人在彎管中的通過性,彎曲管道中90°直角彎管對機器人的通過性要求最高。分析該管道機器人可知,該管道機器人在管道軸線方向上近似1 個等腰直角三角形,如圖4(a)所示(D為管道直徑;h為管道機器人在徑向上的實際高度,D=4/3h)。

當機器人處于圖4(b)的位置時,機器人完全進入彎管中,此時機器人兩端均處于彎管上,其長、寬比應滿足公式(1)。

式中:h為該管道機器人在變徑范圍上的最小變徑直徑的徑向實際高度;D為該管道機器人在變徑范圍上的最大變徑直徑;R為彎管半徑;2θ為管道彎曲角度(當機器人的高度4/3h=(R+D/2)cosθ-(R-D/2)時,該機器人的兩側外端恰好處于彎管與直管的交界處,長度L=(R+D/2)sinθ)。

將該文所述的管道機器人參數(shù)代入公式(1)進行分析,根據(jù)設計參數(shù),該管道機器人的變徑范圍為260 mm~310 mm,設計總長度為310 mm,取D=310 mm,hmin=260×3/4=195 mm,僅討論θ=45°時的彎曲角度。根據(jù)圖4 可知,管道機器人彎曲角度越小,管道越平緩,管道機器人通過的直角彎管所要求的曲率半徑越小;彎曲角度越大,管道越崎嶇,管道機器人通過的直角彎管所要求的曲率半徑越大。根據(jù)公式(1),將R/D的值(0.5、1.0、1.2、1.4、1.6 以及1.8)代入計算可得出該管道機器人變徑寬度與最大長度間的關系。當D=310 mm時,已知hmin=195 m 且Lmax>310 mm,該管道機器人可以通過R/D≥1.0 彎曲半徑的管道。

考慮管道機器人在垂直的彎管內需要完全緊貼管壁前進,因此有公式(2)。

將該文所述的管道機器人參數(shù)代入公式(2)進行分析,根據(jù)設計參數(shù),該管道機器人的變徑范圍為260 mm~310 mm,設計總長度為310 mm,取hmin=195 mm,僅討論θ=45°時的彎曲角度。根據(jù)公式(2),將D=280 mm 代入計算可得出該管道機器人在D=310 mm 時的最小轉彎半徑為184 mm,算出最小曲率半徑R/D=0.6,根據(jù)公式(2)可以求出最小曲率半徑R/D與管徑之間的變化規(guī)律,如公式(3)所示。

2.2 運動約束計算

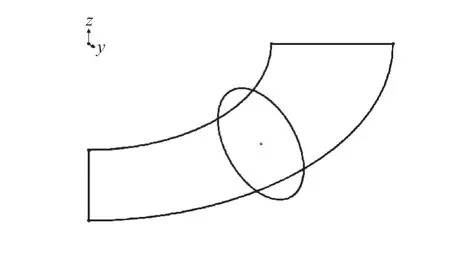

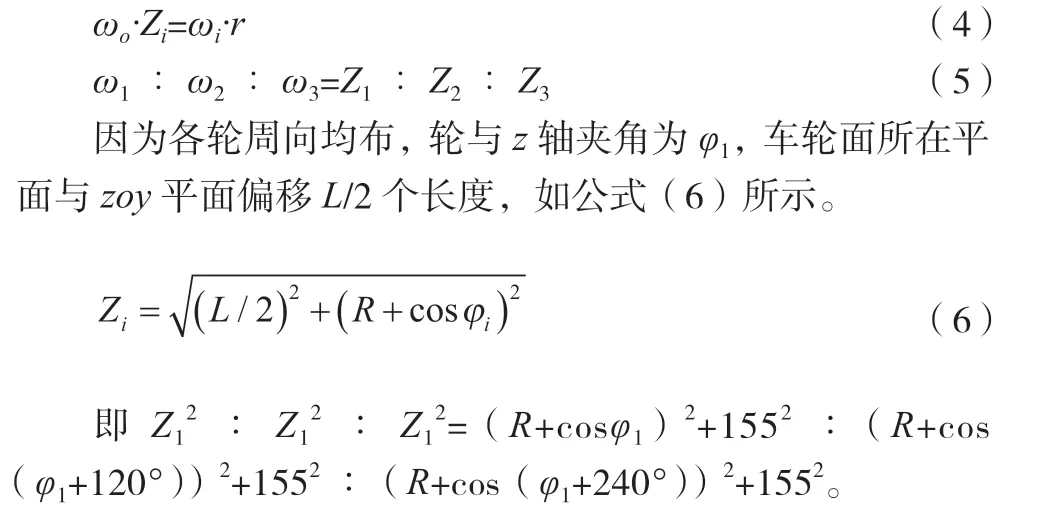

管道機器人在彎管中,不僅需要滿足幾何約束,還需要滿足運動約束。當管道機器人在彎管中前進時,各輪與彎管的曲率中心的距離是不一致的,所需的速度也不一致。因此,常采用外側加速、內側減速的方式通過彎管。以彎管曲率中心為o點設立o-xyz坐標系,其中,xoy平面為彎管水平放置中心平面,y軸指向彎管中心,z軸垂直于彎管水平。將管道機器人車輪組簡化為平行于zoy平面且偏移L/2 個長度的平面上的圓(如圖4 所示),由于采用雙輪結構,因此將雙輪等效為雙輪中心平面上的1 個單輪,各車輪在該圓任意三等分點上均布。如圖5 所示,管道內徑為D,曲率半徑為R,各車輪半徑為r,該管道機器人各輪獨立驅動。

圖4 管道機器人幾何約束圖

圖5 o-xyz 坐標系

管道機器人在彎管中的運動可以分解為繞z軸的旋轉運動以及繞車輪軸自身的自轉運動。對機器人進行運動計算,dzi為各輪接觸點到z軸的距離,Zi為各輪接觸點到z軸的距離,ωi為各車輪自轉角速度,ωo為管道機器人所在的簡化面對z軸的旋轉運動的角速度。在任意時刻都有公式(4),則根據(jù)ωi=ωo·Zi/r進一步得出公式(5)。

3 工作原理與工作過程

3.1 技術要求

機器人變徑機構的工作環(huán)境是截面為圓形的管道,面對不同直徑規(guī)格的管道,要具有一定的適應能力,特別是當面對直徑較小的管道時,需要較強的適應能力,能在管內自主前、后勻速行走,主動進行變徑及姿態(tài)糾正,能夠通過彎曲管道R≤0.6D,具備一定的爬坡能力和越障能力,能夠在范圍為260 mm ~310 mm 人工不可到達的管道直徑內完成變徑并順利開展工作(具有一定的拖動力)。

3.2 驅動方式

該管道機器人采用輪式行走的方式,有良好的附著力和越障能力,該設計具有結構簡單、與管道壁的摩擦力和附著力較大以及不打滑的優(yōu)點,還具有較強的負載能力。

機器人所使用的3 個輪子均為主動輪,采用電機驅動車輪旋轉使機器人前進、后退。機構簡單緊湊且傳動效率較高,能很好地適應管道的作業(yè)環(huán)境,滿足各種工況要求。變徑機構采用步進電機驅動,通過聯(lián)軸器、絲桿以及滑塊等實現(xiàn)變徑,即使遇到管徑較小、圓弧管道以及直彎管道等環(huán)境,其受力曲線也能滿足機器人的行走要求。所采用的橡膠輪胎可提高防滑性能和機器人的附著力[6]。

3.3 變徑過程

當機器人在行進過程中遇到需要變徑的情況時,步進電機通過聯(lián)軸器帶動絲杠旋轉,使滑塊產(chǎn)生軸向位移,阻尼彈簧減震器推動平行四邊形雙搖桿結構,使驅動機構產(chǎn)生徑向運動,從而完成變徑。

變徑機構周向分布共有3 組,輪胎及彈簧阻尼減震器的作用是緩和外部載荷帶來的沖擊與震動,在滑塊不位移的基礎上提供一定范圍的徑向變化。當機器在運行過程中出現(xiàn)較小的障礙時,阻尼彈簧減震器壓縮,使一側的驅動機構產(chǎn)生軸向自由行程,越過障礙后阻尼彈簧減震器復位,完全補充驅動機構的自由行程后,機器恢復穩(wěn)定運行狀態(tài)。

當滑塊繞絲杠軸向的旋轉自由度被殼體約束時,滑塊在絲杠軸向的平移自由度與絲杠的軸向旋轉自由度間實現(xiàn)摩擦自鎖,絲杠及滑塊間的自鎖可以防止滑塊在絲杠軸向的滑移造成變徑半徑的變化,并且還可以防止外部載荷直接作用在步進電機上,從而延長步進電機的壽命。

在工作過程中,通過電機驅動帶動機器人在管道內前進或后退。當機器人遇到彎管時,調節(jié)3 個主動輪的驅動電機,從而改變前進或后退速度,即可順利通過彎管。在行進過程中,如果管道直徑出現(xiàn)變化,機器人可以通過調節(jié)殼體內的步進驅動電機旋轉,從而帶動絲杠旋轉,使滑塊位移等一系列動作完成變徑,以適應不同的管徑。由于變徑機構可實現(xiàn)自鎖,因此機器人可以始終緊貼管壁行走,在電機提供強大牽引的情況下,機器人可以在管內直上、直下。該變徑機構還可以在單個輪胎遇到障礙物或卡死的情況下,通過變徑加大車輪和管壁之間的間隙,實現(xiàn)機器人的越障功能,越障后,再通過逆向變徑調節(jié)使其恢復到正常狀態(tài)并繼續(xù)工作。

3.4 姿態(tài)糾正

機器人在工作過程中通過控制程序可以在小范圍內自動進行姿態(tài)調整。在工作過程中,通過控制機器人各主動輪的轉速,達到在控制機器人的行進速度的同時自動糾正姿態(tài)的目的。

4 結語

該設計是通過分析及試驗,在現(xiàn)有管道機器人的基礎上進行改進設計,經(jīng)過單片機選型、程序編寫、結構設計、三維建模及實體加工來制作機器人,建立了三維樣機并繪制了詳細的設計圖紙。通過改進管道機器人的變徑方式來改善機器人的變向機構,利用絲桿的轉向性和自鎖功能來加強機器人的穩(wěn)定性。經(jīng)過反復仿真分析和樣機試驗驗證可知,該管道機器人能夠在范圍為260 mm~310 mm 且人工不可到達的管道直徑內完成變徑并順利開展工作。還能通過R≤1.5D的彎管,有效提升了管道機器人的通過性,拓寬了這一類機器人的使用場景和范圍。