掘進機電控箱振動響應分析

田小強

(山西西山煤電集團公司屯蘭礦,山西 太原 030200)

0 引言

煤炭作為我國重要的能源資源對國民經濟的發展至關重要。隨著科學技術的不斷進步,采煤機械不斷向智能化、信息化發展[1-2]。因此,加強對煤炭開采中采掘機械的研制,提高設備的可靠性和工作效率具有重要意義[3]。掘進機作為煤礦開采中關鍵設備,主要用于對巖石的切割,從而方便對煤層的開采。由于掘進機工作環境惡劣,截割過程中會受到外界載荷的激勵,從而引起機身和切割部劇烈振動,導致機體零部件受損,降低掘進機工作效率,因此有必要對掘進機振動響應情況進行深入研究。

電控箱作為掘進機上機載設備,內部安裝有各種電器元件,通過電器控制實現掘進機各部件的協調運動,并對機體各部件的工作狀態進行檢測,因此掘進機電控箱及內部各電器元件的可靠性對機體的正常工作非常重要[4]。電控箱的振動會降低內部電器元件的使用性能和壽命,從而影響掘進機的控制精度,使得系統可靠性變差,出現故障的概率增大。如何能夠有效控制電控箱的振動就顯得尤為重要,本文將重點對電控箱振動響應進行研究,以期更好地保護電控箱內電器元件,提高設備的可靠性。

1 掘進機及電控箱簡介

掘進機結構如圖1所示,通過截割頭的旋轉運動完成對工作面的切割,同時通過擺臂實現截割頭的上下運動,通過回轉臺實現截割頭左右擺動,通過行走機構實現截割頭的前后運動。其中電控箱安裝在機體尾部,通過四周減振器來減小機體振動向電控箱的傳遞。

圖1 掘進機結構示意圖

本文中研究的對象為某型號掘進機電控箱,電控箱基本尺寸為長1832 mm、寬571 mm、高800 mm,質量1050 kg。電控箱底部四個角位置均勻布置有減振墊,通過連接螺栓將電控箱、減振器固定在掘進機上。減振器安裝在四個對稱角上,使得每個位置的減振器受力一致,并且電控箱中心與四個減振器中心重合,從而避免電控箱安裝不平衡所產生力對電控箱的作用,保證減振器的減振效果。

2 電控箱減振系統數學模型的建立

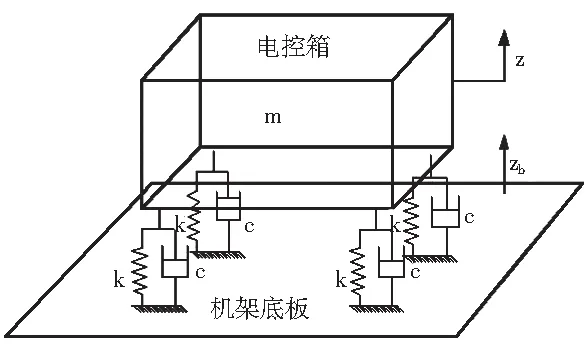

圖2 電控箱減振系統力學模型

掘進機電控箱的減振功能主要依靠后支撐與電控箱之間的減振器來實現,四個減振器對稱分布在四個直角處。實際工作中掘進機受到復雜載荷激勵作用,通常將所受載荷分解到三個方向,同樣,將電控箱所受外部激勵也分解到三個維度空間進行分析。根據實際檢測數據,電控箱在豎直方向受到的振動最大,因此本文將重點分析電控箱在豎直方向的振動響應情況。電控箱、減振器、后支撐中的機架底板組成的電控箱減振系統力學模型如圖2所示。

力學模型建立的過程中,將系統中四處減振器都簡化為彈簧阻尼系統,相對于電控箱的質量,由于減振器質量較小,因此在分析過程中忽略減振器質量對系統的影響。電控箱簡化為質量均勻分布的殼體,忽略其變形情況,當作剛體進行考慮。根據單自由度系統受基礎激勵作用情況對上述力學模型進行簡化。假設系統的靜平衡位置為系統運動起點,經過一段時間在t時刻時電控箱在豎直方向的位移為x,機架底板的位移為y,兩者的相對位移為x-y。機架底板受到外界簡諧振動激勵,激勵頻率為w。通過對四個減振器的阻尼和剛度進行并聯,將上述力學模型簡化為圖3所示的數學模型。

圖3 外激勵下電控箱振動系統數學模型

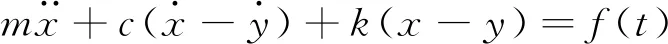

根據上述力學模型,建立電控箱的運動微分方程,具體如下所示[5]:

(1)

=cωYcosωt+kYsinωt

=Asin(ωt-α)

(2)

其中:m為電控箱的質量,kg;x為電控箱豎直方向的位移,m;y為機架底板的豎直位移量,m;c為各減振器的并聯阻尼;k為各減振器的并聯剛度,N/m。

計算上述方程(1)-(2),可以得到電控箱的響應為:

=Xsin(ωt-φ)

(3)

3 動態仿真模型的建立與分析

為了更加準確的了解電控箱工作過程中的振動響應情況,本文構建了以電控箱、減振器和機架底板的隔振系統三維模型,建模過程中減振器與電控箱、機架底板之間通過螺栓連接在一起,具體如圖4所示。分析過程中分別選取電控箱8個頂點,分別研究各點X、Y、Z方向的位移、速度和加速度的幅頻曲線和相頻曲線。施加相角為0°,幅值為1000 N的激勵力,方向沿Z軸正方向,求解頻率為1~120 Hz,查看電控箱的響應情況。

圖4 電控箱各端點諧響應變形圖

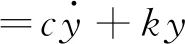

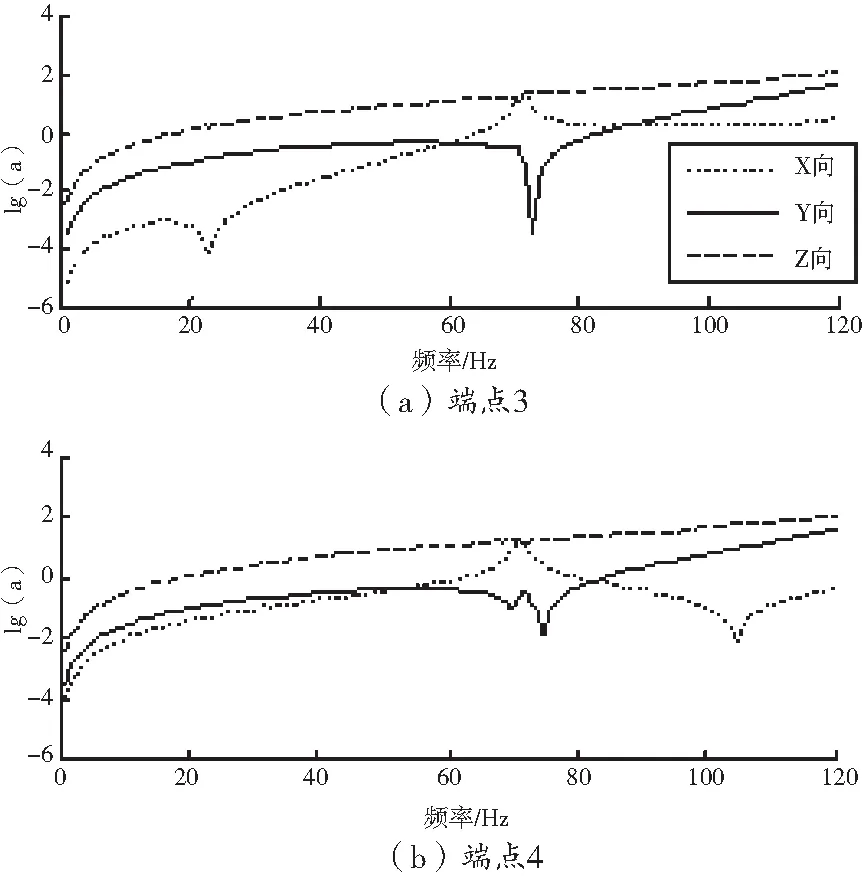

圖5圖6所示為電控箱頂部1~4頂點各處三向加速度曲線,從圖可以看出,各點加速度響應中Z方向最大,X方向最小,且Z方向角速度變化較為平穩,沒有出現較大波動;對比Y方向振動情況,發現在71 Hz頻率附近,離機架較遠的端點3、4的響應要比同頻率下離機架較近端點1、2的響應值大,并且出現較大幅值震蕩,說明電控箱離機身較遠處在水平方向出現了較大振動。另外, X向的響應值在71 Hz左右達到了附近頻率段的峰值,說明此頻率段時電控箱與輸入載荷之間形成共振,在設計減振器時應重點關注該頻段的減振效果。

圖5 端點1和2三向加速度曲線

圖6 端點3和4三向加速度曲線

圖7圖8所示為電控箱底部5~8頂點各處三相加速度曲線,從圖可以看出,各點加速度響應中也表現出Z方向響應最大,X方向響應最小的特征,但是不同方向加速度峰值變化要明顯小于電控箱頂部對應4點的峰值變化;Y方向,即電控箱水平方向,振動幅值及波動情況要明顯小于頂部幅值,這是由于電控箱底部有螺栓進行緊固的原因。在頻率為71 Hz時各方向的響應值達到了附近頻率段的峰值,充分證實了此頻率段產生了共振現象。

圖7 端點5和6三向加速度曲線

圖8 端點7和8三向加速度曲線

綜合分析可知,在不同頻率載荷作用下,電控箱各頂點處的響應均表現出Z方向最大,X向最小,說明電控箱在豎直方向的振動最嚴重,振動激勵也最敏感。另外可以明顯發現離機架較遠的端點3、4、7、8的響應要比同頻率下離機架較近端點1、2、5、6的響應值大。系統在71 Hz頻率左右時電控箱振動達到一個峰值點,進一步分析可知該頻率時電控箱與輸入載荷間達到共振,因此在設計過程中應該重點考慮該頻率段對振動的影響。針對上述電控箱振動特點,對電控箱內部零件進行合理布置,避開振動敏感區域,從而達到更好的綜合減振效果。

4 結語

本文在綜合考慮電控箱、減振器以及支撐底板等因素的基礎上,通過建立電控箱減振系統數學模型,分析了掘進機水平工作狀態下電控箱的振動響應情況。結果表明,不同頻率的激振載荷作用下,電控箱選取的各個端點的加速度響應中均表現出Z向最大,X向最小,充分說明電控箱在豎直方向的振動最嚴重,振動激勵也最敏感。另外可以明顯發現離機架較遠端點的響應要比同頻率下離機架較近端點的響應值大,且系統在71 Hz頻率時電控箱與輸入載荷之間達到共振。研究結果為電控箱的設計及減振提供理論指導。